耐膨胀复合硅、耐膨胀复合硅中间体及制备方法、锂电池

文献发布时间:2023-06-19 09:43:16

技术领域

本发明属于锂电池制造技术领域,具体涉及一种耐膨胀复合硅、耐膨胀复合硅中间体及制备方法、锂电池。

背景技术

锂离子电池具有能量密度高、循环寿命长、自放电小、无记忆效应和环境友好等众多优点,已经在智能手机、智能手环、数码相机和笔记本电脑等领域中获得了广泛地应用,具有较大的消费需求。同时,它在纯电动、混合电动和增程式电动汽车领域正在逐渐推广,市场份额的增长趋势最大。另外,锂离子电池在电网调峰、家庭配电和通讯基站等大型储能领域中也有较好的发展趋势。

锂离子电池主要由正极、负极、电解液和隔膜等部分组成,其中负极材料的选择会直接关系到电池的能量密度。负极材料是锂离子电池储存锂的主体,使锂离子在充放电过程中嵌入与脱出。锂电池充电时,正极中锂原子电离成锂离子和电子,并且锂离子向负极运动与电子合成锂原子。放电时,锂原子从石墨晶体内负极表面电离成锂离子和电子,并在正极处合成锂原子。负极材料主要影响锂电池的首次效率、循环性能等,负极材料的性能也直接影响锂电池的性能。

发明内容

本发明提供了一种耐膨胀复合硅、耐膨胀复合硅中间体及制备方法、锂电池。

为了解决上述技术问题,本发明提供了一种耐膨胀复合硅的制备方法,包括以下步骤:制备预混合物,即将硅装入反应釜中,然后加入硅烷偶联剂,通过搅拌进行预混合;制备耐膨胀复合硅中间体,即对反应釜抽真空后进行加热,制得耐膨胀复合硅中间体;制备耐膨胀复合硅,即再向反应釜中加入亲油性化合物,对反应釜抽真空后进行加热,制得耐膨胀复合硅。

第二方面,本发明还提供了一种采用如前所述的制备方法制得的耐膨胀复合硅,所述耐膨胀复合硅的化学式为RSiOOM;R为硅烷偶联剂的有机基团;M为硅;以及所述耐膨胀复合硅的粒径分布D50为1~100μm。

第三方面,本发明还提供了一种采用如前所述的制备方法制得的耐膨胀复合硅中间体,所述耐膨胀复合硅中间体的化学式为Y-RSiOOM;其中Y为长链脂肪醇或长链脂肪酸等亲油性化合物;R为硅烷偶联剂的有机基团;M为硅。

第四方面,本发明还提供了一种锂电池,包括:耐膨胀复合硅。

本发明的有益效果是,本发明制得的耐膨胀复合硅,具有低膨胀率,在锂电池的充放电过程中,体积变化较小,提高了锂电池负极材料的循环稳定性。

本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

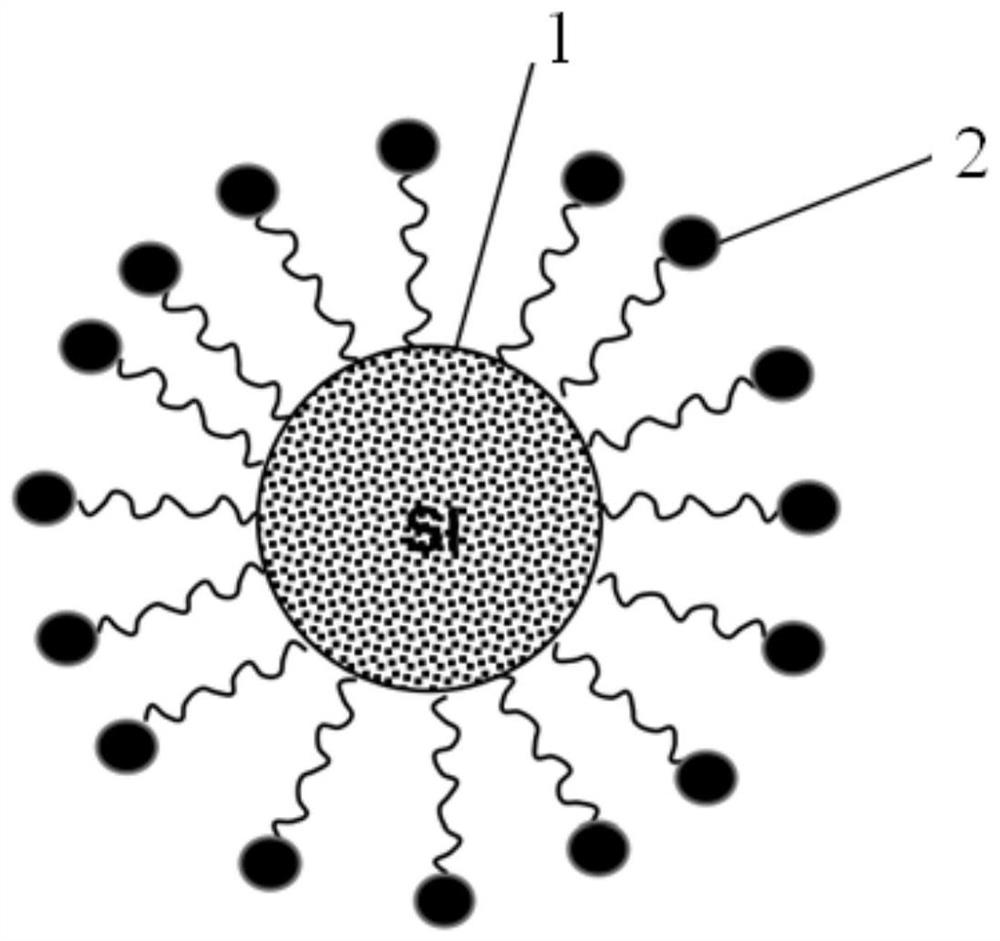

图1是本发明的耐膨胀复合硅的结构示意图。

图中:

1-硅;2-亲油性化合物。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为了提高锂电池的能量密度,如图1所示,本发明提供了一种耐膨胀复合硅的制备方法,包括以下步骤:制备预混合物,即将硅装入反应釜中,然后加入硅烷偶联剂,通过搅拌进行预混合;制备耐膨胀复合硅中间体,即向反应釜抽真空后进行加热,制得耐膨胀复合硅中间体;制备耐膨胀复合硅,即再向反应釜中加入亲油性化合物,对反应釜抽真空后进行加热,制得耐膨胀复合硅。

具体的,将硅装入反应釜中,然后加入硅烷偶联剂,通过搅拌进行预混合;向反应釜抽真空后进行加热反应后,再向反应釜中加入亲油性化合物,对反应釜抽真空后再次加热,制得耐膨胀复合硅。

本发明制得的耐膨胀复合硅,具有低膨胀率,在锂电池的充放电过程中,体积变化较小,提高了锂电池负极材料的循环稳定性。

可选的,所述亲油性化合物可以但不限于为长链脂肪醇、长链脂肪酸中的一种或多种。其中,长链脂肪醇、长链脂肪酸是指分子式中含有六个及以上碳原子的脂肪醇或脂肪酸。

具体的,本发明的制备耐膨胀复合硅中间体的反应机理为:

RSiX

制备耐膨胀复合硅的反应机理为:

RSiOOM+Y→Y-RSiOOM

其中,RSiX

其中,可选的,所述硅、硅烷偶联剂、亲油性化合物的质量比为10~20:1:1.25~4。

所述硅烷偶联剂可以但不限于为乙烯基三甲氧基硅烷。

可选的,所述硅的粒径分布D50可以但不限于为0.5~50μm。

可选的,制备预混合物的搅拌转速可以但不限于为500~1000转,预混合时间不小于3小时。

可选的,制备耐膨胀复合硅中间体的反应温度可以但不限于为80~100℃,反应时间可以但不限于为2~3h。

可选的,制备耐膨胀复合硅的反应温度可以但不限于为90~110℃,反应时间可以但不限于为2~3h。

进一步的,本发明还提供了一种采用如前所述的制备方法制得的耐膨胀复合硅,所述耐膨胀复合硅的化学式为RSiOOM;R为硅烷偶联剂的有机基团;M为硅;以及所述耐膨胀复合硅的粒径分布D50为1~100μm。

进一步的,本发明还提供了一种采用如前所述的制备方法制得的耐膨胀复合硅中间体,所述耐膨胀复合硅中间体的化学式为Y-RSiOOM;其中Y为长链脂肪醇或长链脂肪酸等亲油性化合物;R为硅烷偶联剂的有机基团;M为硅。

进一步的,本发明还提供了一种锂电池,包括:耐膨胀复合硅。

实施例1

将500kg粒径分布D50为10μm的硅加入反应釜中,再加入50kg的乙烯基三甲氧基硅烷,在800转的转速下搅拌5h;对反应釜抽真空后,加热到90℃,保持恒温,反应3h,制得耐膨胀复合硅中间体;再向反应釜中加入80kg十六醇,对反应釜抽真空后,加热到95℃,保持恒温,反应3h,制得耐膨胀复合硅。

将制得的耐膨胀复合硅制成负极板,磷酸铁锂作为正极材料,六氟磷酸锂为电解液,采用厚度为12μm的湿法制备的PE膜为隔膜,组装锂电池。

实施例2

将600kg粒径分布D50为0.5μm的硅加入反应釜中,再加入50kg的乙烯基三甲氧基硅烷,在500转的转速下搅拌6h;对反应釜抽真空后,加热到80℃,保持恒温,反应3h,制得耐膨胀复合硅中间体;再向反应釜中加入150kg十六醇,对反应釜抽真空后,加热到90℃,保持恒温,反应3h,制得耐膨胀复合硅。

将制得的耐膨胀复合硅制成负极板,磷酸铁锂作为正极材料,六氟磷酸锂为电解液,采用厚度为12μm的湿法制备的PE膜为隔膜,组装锂电池。

实施例3

将800kg粒径分布D50为50μm的硅加入反应釜中,再加入50kg的乙烯基三甲氧基硅烷,在1000转的转速下搅拌3h;对反应釜抽真空后,加热到100℃,保持恒温,反应2h,制得耐膨胀复合硅中间体;再向反应釜中加入200kg二十四烷酸,对反应釜抽真空后,加热到110℃,保持恒温,反应2h,制得耐膨胀复合硅。

将制得的耐膨胀复合硅制成负极板,磷酸铁锂作为正极材料,六氟磷酸锂为电解液,采用厚度为12μm的湿法制备的PE膜为隔膜,组装锂电池。

实施例4

将1000kg粒径分布D50为30μm的硅加入反应釜中,再加入50kg的乙烯基三甲氧基硅烷,在900转的转速下搅拌4h;对反应釜抽真空后,加热到95℃,保持恒温,反应2.5h,制得耐膨胀复合硅中间体;再向反应釜中加入62.5kg二十四烷酸,对反应釜抽真空后,加热到105℃,保持恒温,反应2.5h,制得耐膨胀复合硅。

将制得的耐膨胀复合硅制成负极板,磷酸铁锂作为正极材料,六氟磷酸锂为电解液,采用厚度为12μm的湿法制备的PE膜为隔膜,组装锂电池。

对比例1

将硅作为负极材料制成负极板,磷酸铁锂作为正极材料,六氟磷酸锂为电解液,采用厚度为12μm的湿法制备的PE膜为隔膜,组装锂电池。

对比例2

将石墨作为负极材料制成负极板,磷酸铁锂作为正极材料,六氟磷酸锂为电解液,采用厚度为12μm的湿法制备的PE膜为隔膜,组装锂电池。

性能参数对比分析

本部分对实施例1至实施例4中制备的耐膨胀复合硅以及实施例1至实施例4、对比例1和对比例2中制得锂电池的相关性能进行测试,结果如表1所示。

表1耐膨胀复合硅及锂电池的性能测试结果汇总表

从表1中的数据可以看出实施例1至实施例4中制得的耐膨胀复合硅的膨胀率明显降低,同时缩短了电解液的浸润时间,延长了锂电池的使用寿命。

综上所述,本发明提供的耐膨胀复合硅,具有比容量大,低膨胀率,与电解液的反应活性低,不会发生有机溶剂的共嵌入现象;在锂电池充电时不会形成“锂枝晶”,提高了锂电池的安全性;在锂电池的充放电过程中体积变化较小,提高了锂电池负极材料的循环稳定性,延长了锂电池的使用寿命。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 耐膨胀复合硅、耐膨胀复合硅中间体及制备方法、锂电池

- 耐膨胀复合硅、耐膨胀复合硅中间体及制备方法、锂电池