一种蒜味粉状复合调味料及其加工方法

文献发布时间:2023-06-19 09:46:20

技术领域

本发明属于食品加工领域,具体涉及一种蒜味粉状复合调味料及其加工方法。

背景技术

大蒜中的蒜氨酸、大蒜素等生物活性物质具有浓烈的大蒜气味,此类物质的存在是大蒜产生蒜香味的重要原因,并且具有较高的保健价值,充分保留此类蒜香物质是保证蒜味调味料品质的关键。蒜粉的制作一般使用喷雾干燥技术,将大蒜乳化,再喷出,将喷出的液滴进行高温干燥制粉,然而此类物质,尤其是大蒜素对温度较为敏感,高温环境会对蒜氨酸酶产生不可逆的破坏,影响大蒜素的产生,同时也会加速大蒜素的分解,对大蒜的风味产生不利影响。此外,大蒜在切割粉碎的过程中容易产生挂壁粘连,蒜粉与粉碎装置内部的搅拌轴、刀片均会产生粘连,对大蒜造成浪费。

发明内容

本发明主要提供了一种加工方法更简单的蒜味粉状复合调味料加工方法和不易产生挂壁浪费的大蒜加工装置。其技术方案如下:

一种蒜味粉状复合调味料,包括2~2.5质量份的香料和3~5质量份的经过大蒜加工装置进行低温干燥的蒜粉;所述蒜粉由大蒜于同一容器中经粉碎,再采用淀粉对蒜粉进行包合后,再进行低温干燥制得;所述淀粉与大蒜粉的重量比为1:2~1:5。

进一步的,所述香料包括1.3~1.5质量份的洋葱粉、0.2~0.3质量份的八角粉、0.1~0.2质量份的桂皮粉、0.1~0.5质量份的花椒粉、0.1~0.2质量份的茴香粉。

一种上述的蒜味粉状复合调味料的加工方法,其特征在于,包括以下步骤:

步骤一:将采摘的蒜瓣去皮、去蒂,再进行清洗、浮选,去除蒜瓣表面残余的蒜皮、碎屑及其他杂物;

步骤二:人工挑选除去黑色、褐变或腐烂的蒜瓣及蒜瓣上未切去的蒜蒂;

步骤三:将挑选后的蒜瓣置于大蒜加工装置内进行粉碎,形成大蒜末,然后在大蒜加工装置中加入淀粉对大蒜末进行包合;

步骤四:向大蒜加工装置内通入温度低于-18℃的低温气体,对大蒜末进行低温干燥,直至含水量小于5%,得大蒜粉;

步骤五:向大蒜加工装置内加入其他香料,充分混合,得蒜味复合调味料。

进一步的,步骤三所述大蒜加工装置内进行粉碎的大蒜的中值粒径D50=10~20μm时,加入淀粉;步骤三所述淀粉选用高直链淀粉。

进一步的,步骤三的蒜瓣在进入大蒜加工装置前还有粗切步骤,具体包括:将蒜瓣进行速冻,直至蒜瓣中心温度在-12~-15℃后取出,再将蒜瓣切成直径为3~8mm的蒜粒。

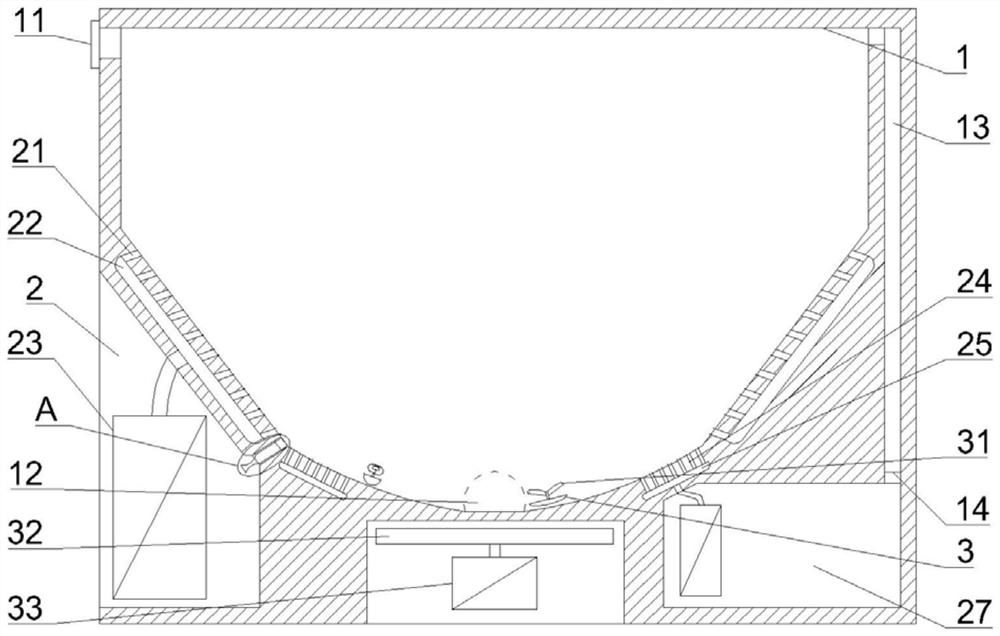

一种专用于上述的蒜味粉状复合调味料的大蒜加工装置,包括采用保温材质的壳体,壳体的一侧侧壁上方设有与外侧贯通的入料口,壳体的内腔底部位置处、壳体一侧侧壁设有与外侧贯通的出料口;所述壳体底部中心处设有空腔,空腔内设有水平设置的永磁铁板,该永磁铁板下方、空腔内设有驱动所述永磁铁板旋转的电机;所述壳体内腔设有多个可自由运动的磁力搅拌子,该磁力搅拌子上方固定有刀片;所述壳体的内腔侧壁自上而下逐渐倾斜收敛成漏斗状,该处侧壁内部周设有多个相互连通的主冷却气道,各冷却气道朝向壳体内腔的一侧设有多个与主冷却气道以及壳体内腔贯通的冷却喷气口;一侧的主冷却气道下方位置处、壳体侧壁设有向外开口的放置槽,该放置槽内设有与该处的主冷却气道连通的低温气源。

进一步的,所述主冷却气道与所述永磁铁板之间、壳体内设有主气道,各主气道朝向壳体内腔的一侧设有多个与主气道以及壳体内腔贯通的喷气口;远离所述放置槽的一侧的主气道下方位置处、壳体侧壁空腔,形成缓冲腔,该缓冲腔内设有与该处主气道连通的气泵;所述缓冲腔上方位置处、壳体内设有与所述缓冲腔贯通的回流道,贯通处设有滤层;所述回流道的上端位于壳体顶壁下方,且与壳体内腔贯通,该贯通处设有滤层。

进一步的,所述放置槽位置处、主冷却气道下方的壳体侧壁上设有向外贯通的通孔,形成取样孔,该取样孔位于所述壳体的内壁的一端设有只可向壳体内腔开口的单向阀;所述取样孔内设有可前后运动的取样管,该取样管内设有开口朝向所述单向阀和上方的凹槽,形成取样槽;所述取样管外周套设有与所述取样孔的直径相匹配的密封圈;所述取样管远离所述取样孔的一端固定有把手。

进一步的,所述磁力搅拌子的上方为平面,且横截面为半圆形。

进一步的,所述磁力搅拌子的上方中部固定有固定轴,磁力搅拌子上的刀片对称设于该固定轴周侧;所述刀片均为弯刀形,且向上倾斜。

采用上述方案,本发明方法具有以下优点:

1、本发明的蒜味复合调味料在不烹饪时蒜味较少,对存储空间的影响较小,烹饪时由于蒜粉外包含的淀粉与蒜粉分离,蒜味释放,发出浓郁的蒜香味,对蒜粉进行包合,并且采用冷冻的方式进行干燥,减少大蒜素等有机硫化物和其他营养素的氧化,减少营养的损失和蒜味的散失,延长使用期限。

2、本发明蒜味复合调味料在进行粉碎前先进行低温冷冻,低温的蒜粒在大蒜加工装置内将周围空气中的水汽液化,在蒜粒进一步粉碎的过程中产生更多水分,再直接加入淀粉即可进行乳化,大大减少了粉碎、乳化的操作步骤和等待时间。

3、本发明的制备工艺步骤简单,不需要单独的粉碎、乳化和喷雾干燥,步骤精简,减少设备转移对大蒜的影响和加工所耗时间,减少生产成本。

4、本发明的大蒜粉碎和包合、干燥均在本发明的大蒜加工装置内进行,并且通入冷气进行干燥的同时可辅助粉末的混合。本发明装置结构简单,省去多步骤需要的大量的装置采购和维护成本,生产成本更低。

5、本发明的大蒜加工装置的粉碎搅拌功能由腔内的搅拌子、叶片以及腔外的永磁铁板构成,与腔内物料的接触更少,相比于大蒜在常规的粉碎装置、喷雾装置内的粘附,本发明的大蒜加工装置粘附大大减少。

6、本发明的大蒜加工装置引入气流将腔内的蒜粉进行吹起,产生搅拌浮选的效果,粒径小的被吹起的更高,粒径大的沉在下方被继续切割搅拌,使得切割的粒径更加均匀细腻。

7、本发明的大蒜加工装置,取样管穿过单向阀进入装置内再抽出完成取样,在极大程度的阻止了外界与装置内部的接触和干扰的前提下,通过简单的步骤即可完成取样,并且取样过程中不需要停止装置的运转,生产过程更加流畅。

附图说明

图1:本发明的大蒜加工装置的结构示意图

图2:本发明的大蒜加工装置的A放大图

1-壳体;11-入料口;12-出料口;13-回流道;14-滤层;15-取样孔;2-放置槽;21-冷却喷气口;22-主冷却气道;23-低温气源;24-喷气口;25-主气道;27-缓冲腔;3-磁力搅拌子;31-刀片;32-永磁铁板;33-电机;4-取样管;41-把手;42-取样槽;43-密封圈;44-单向阀

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

大蒜加工装置实施例

一种大蒜加工装置,包括采用保温材质的壳体1,壳体1的一侧侧壁上方设有与外侧贯通的入料口11,壳体1的内腔底部位置处、壳体1一侧侧壁设有与外侧贯通的出料口12。壳体1底部中心处设有空腔,空腔内设有水平设置的永磁铁板32,该永磁铁板32下方、空腔内设有驱动永磁铁板32旋转的电机33。壳体1内腔设有多个可自由运动的磁力搅拌子3,该磁力搅拌子3上方固定有刀片31;优选的,磁力搅拌子3的上方为平面,且横截面为半圆形。优选的,磁力搅拌子3的上方中部固定有固定轴,磁力搅拌子3上的刀片31对称设于该固定轴周侧。刀片31均为弯刀形,且向上倾斜。壳体1的内腔侧壁自上而下逐渐倾斜收敛成漏斗状,该处侧壁内部周设有多个相互连通的主冷却气道22,各冷却气道22朝向壳体1内腔的一侧设有多个与主冷却气道22以及壳体1内腔贯通的冷却喷气口21;一侧的主冷却气道22下方位置处、壳体1侧壁设有向外开口的放置槽2,该放置槽2内设有与该处的主冷却气道22连通的低温气源23。

优选的,主冷却气道22与永磁铁板32之间、壳体1内设有主气道25,各主气道25朝向壳体1内腔的一侧设有多个与主气道25以及壳体1内腔贯通的喷气口24;远离放置槽2的一侧的主气道25下方位置处、壳体1侧壁空腔,形成缓冲腔27,该缓冲腔27内设有与该处主气道25连通的气泵。缓冲腔27上方位置处、壳体1内设有与缓冲腔27贯通的回流道13,贯通处设有滤层14。回流道13的上端位于壳体1顶壁下方,且与壳体1内腔贯通,该贯通处设有滤层14。

优选的,放置槽2位置处、主冷却气道22下方的壳体1侧壁上设有向外贯通的通孔,形成取样孔15,该取样孔15位于壳体1的内壁的一端设有只可向壳体1内腔开口的单向阀44。取样孔15内设有可前后运动的取样管4,该取样管4内设有开口朝向单向阀44和上方的凹槽,形成取样槽42。取样管4外周套设有与取样孔15的直径相匹配的密封圈43。取样管4远离取样孔15的一端固定有把手41。

基于上述结构,本发明的大蒜加工装置,在使用时从入料口将蒜大蒜放于壳体1内腔,然后驱动电机33带动永磁铁板32旋转,在磁力的作用下,壳体1内腔的磁力搅拌子3转动,使得磁力搅拌子3上的刀片对内腔的大蒜进行切割搅拌,粉碎机内的大蒜中值粒径D50=10~20μm时加入淀粉,继续混合搅拌。搅拌均匀后低温气源23通过主冷却气道22以及冷却喷气口21向输送低温气体,当壳体1内腔的温度低于-18℃后;启动气泵,气泵将壳体1内腔的气体经由回流道13抽进缓冲腔27内,再从主气道25喷气口24喷向内腔,实现冷却气体的循环。喷气口24喷出的气体使得上方的物料向上翻腾,产生搅拌浮选的效果,粒径小的被吹起的更高,粒径大的沉在下方被继续切割搅拌,使得切割的粒径更加均匀细腻,在不断的翻腾冷却过程中,蒜末被干燥,淀粉也包合于蒜末外。当蒜末的含水量小于5%时,加入其他香料,充分混合,得蒜味复合调味料。

在装置运行过程中,需要对大蒜的粒径、温度包合效果等指标进行取样时,将取样管4向取样孔15内推进,直至取样管41设有开口的端部穿过单向阀44进入壳体1内腔,内腔的部分大蒜从开口进入取样槽42内,然后将取样管4向外拔出,取得样品,并且单向阀44关闭。在此过程中,密封圈43将取样管4外周密封,防止装置内腔通过取样管外的缝隙与外界形成接触,并且稳定取样管4防止其位移。

实施例1

步骤一:将采摘的蒜瓣去皮、去蒂,再进行清洗、浮选,去除蒜瓣表面残余的蒜皮、碎屑及其他杂物;

步骤二:人工挑选除去黑色、褐变或腐烂的蒜瓣及蒜瓣上未切去的蒜蒂;

步骤三:将挑选后的蒜瓣进行速冻,直至蒜瓣中心温度在-12~-15℃后取出,再将蒜瓣切成直径为5mm的蒜粒;

步骤四:将蒜粒置于大蒜加工装置内进行粉碎,形成大蒜末,在蒜末的中值粒径D50=15μm时,在大蒜加工装置中按淀粉与大蒜粉的重量比为1:3的比例加入高直链淀粉,对大蒜末进行包合;

步骤五:向大蒜加工装置内通入温度低于-18℃的低温气体,对大蒜末进行低温干燥,直至含水量小于5%,得大蒜粉;

步骤六:向大蒜加工装置内加入蒜粉重量的0.5倍的其他香料,充分混合,得蒜味复合调味料。

实施例2

步骤一:将采摘的蒜瓣去皮、去蒂,再进行清洗、浮选,去除蒜瓣表面残余的蒜皮、碎屑及其他杂物;

步骤二:人工挑选除去黑色、褐变或腐烂的蒜瓣及蒜瓣上未切去的蒜蒂;

步骤三:将挑选后的蒜瓣进行速冻,直至蒜瓣中心温度在-12~-15℃后取出,再将蒜瓣切成直径为3mm的蒜粒;

步骤四:将蒜粒置于大蒜加工装置内进行粉碎,形成大蒜末,在蒜末的中值粒径D50=15μm时,在大蒜加工装置中按淀粉与大蒜粉的重量比为1:3的比例加入高直链淀粉,对大蒜末进行包合;

步骤五:向大蒜加工装置内通入温度低于-18℃的低温气体,对大蒜末进行低温干燥,直至含水量小于5%,得大蒜粉;

步骤六:向大蒜加工装置内加入蒜粉重量的0.5倍的其他香料,充分混合,得蒜味复合调味料。

实施例3

步骤一:将采摘的蒜瓣去皮、去蒂,再进行清洗、浮选,去除蒜瓣表面残余的蒜皮、碎屑及其他杂物;

步骤二:人工挑选除去黑色、褐变或腐烂的蒜瓣及蒜瓣上未切去的蒜蒂;

步骤三:将挑选后的蒜瓣进行速冻,直至蒜瓣中心温度在-12~-15℃后取出,再将蒜瓣切成直径为8mm的蒜粒;

步骤四:将蒜粒置于大蒜加工装置内进行粉碎,形成大蒜末,在蒜末的中值粒径D50=15μm时,在大蒜加工装置中按淀粉与大蒜粉的重量比为1:3的比例加入高直链淀粉,对大蒜末进行包合;

步骤五:向大蒜加工装置内通入温度低于-18℃的低温气体,对大蒜末进行低温干燥,直至含水量小于5%,得大蒜粉;

步骤六:向大蒜加工装置内加入蒜粉重量的0.5倍的其他香料,充分混合,得蒜味复合调味料。

实施例4

步骤一:将采摘的蒜瓣去皮、去蒂,再进行清洗、浮选,去除蒜瓣表面残余的蒜皮、碎屑及其他杂物;

步骤二:人工挑选除去黑色、褐变或腐烂的蒜瓣及蒜瓣上未切去的蒜蒂;

步骤三:将挑选后的蒜瓣进行速冻,直至蒜瓣中心温度在-12~-15℃后取出,再将蒜瓣切成直径为5mm的蒜粒;

步骤四:将蒜粒置于大蒜加工装置内进行粉碎,形成大蒜末,在蒜末的中值粒径D50=10μm时,在大蒜加工装置中按淀粉与大蒜粉的重量比为1:3的比例加入高直链淀粉,对大蒜末进行包合;

步骤五:向大蒜加工装置内通入温度低于-18℃的低温气体,对大蒜末进行低温干燥,直至含水量小于5%,得大蒜粉;

步骤六:向大蒜加工装置内加入蒜粉重量的0.5倍的其他香料,充分混合,得蒜味复合调味料。

实施例5

步骤一:将采摘的蒜瓣去皮、去蒂,再进行清洗、浮选,去除蒜瓣表面残余的蒜皮、碎屑及其他杂物;

步骤二:人工挑选除去黑色、褐变或腐烂的蒜瓣及蒜瓣上未切去的蒜蒂;

步骤三:将挑选后的蒜瓣进行速冻,直至蒜瓣中心温度在-12~-15℃后取出,再将蒜瓣切成直径为5mm的蒜粒;

步骤四:将蒜粒置于大蒜加工装置内进行粉碎,形成大蒜末,在蒜末的中值粒径D50=20μm时,在大蒜加工装置中按淀粉与大蒜粉的重量比为1:3的比例加入高直链淀粉,对大蒜末进行包合;

步骤五:向大蒜加工装置内通入温度低于-18℃的低温气体,对大蒜末进行低温干燥,直至含水量小于5%,得大蒜粉;

步骤六:向大蒜加工装置内加入蒜粉重量的0.5倍的其他香料,充分混合,得蒜味复合调味料。

实施例6

步骤一:将采摘的蒜瓣去皮、去蒂,再进行清洗、浮选,去除蒜瓣表面残余的蒜皮、碎屑及其他杂物;

步骤二:人工挑选除去黑色、褐变或腐烂的蒜瓣及蒜瓣上未切去的蒜蒂;

步骤三:将挑选后的蒜瓣进行速冻,直至蒜瓣中心温度在-12~-15℃后取出,再将蒜瓣切成直径为5mm的蒜粒;

步骤四:将蒜粒置于大蒜加工装置内进行粉碎,形成大蒜末,在蒜末的中值粒径D50=15μm时,在大蒜加工装置中按淀粉与大蒜粉的重量比为1:2的比例加入高直链淀粉,对大蒜末进行包合;

步骤五:向大蒜加工装置内通入温度低于-18℃的低温气体,对大蒜末进行低温干燥,直至含水量小于5%,得大蒜粉;

步骤六:向大蒜加工装置内加入蒜粉重量的0.5倍的其他香料,充分混合,得蒜味复合调味料。

实施例7

步骤一:将采摘的蒜瓣去皮、去蒂,再进行清洗、浮选,去除蒜瓣表面残余的蒜皮、碎屑及其他杂物;

步骤二:人工挑选除去黑色、褐变或腐烂的蒜瓣及蒜瓣上未切去的蒜蒂;

步骤三:将挑选后的蒜瓣进行速冻,直至蒜瓣中心温度在-12~-15℃后取出,再将蒜瓣切成直径为5mm的蒜粒;

步骤四:将蒜粒置于大蒜加工装置内进行粉碎,形成大蒜末,在蒜末的中值粒径D50=15μm时,在大蒜加工装置中按淀粉与大蒜粉的重量比为1:5的比例加入高直链淀粉,对大蒜末进行包合;

步骤五:向大蒜加工装置内通入温度低于-18℃的低温气体,对大蒜末进行低温干燥,直至含水量小于5%,得大蒜粉;

步骤六:向大蒜加工装置内加入蒜粉重量的0.5倍的其他香料,充分混合,得蒜味复合调味料。

实施例8

步骤一:将采摘的蒜瓣去皮、去蒂,再进行清洗、浮选,去除蒜瓣表面残余的蒜皮、碎屑及其他杂物;

步骤二:人工挑选除去黑色、褐变或腐烂的蒜瓣及蒜瓣上未切去的蒜蒂;

步骤三:将挑选后的蒜瓣置于大蒜加工装置内进行粉碎,形成大蒜末,在蒜末的中值粒径D50=15μm时,在大蒜加工装置中按淀粉与大蒜粉的重量比为1:3的比例加入高直链淀粉,对大蒜末进行包合;

步骤四:向大蒜加工装置内通入温度低于-18℃的低温气体,对大蒜末进行低温干燥,直至含水量小于5%,得大蒜粉;

步骤五:向大蒜加工装置内加入蒜粉重量的0.5倍的其他香料,充分混合,得蒜味复合调味料。

对比例

步骤一:将采摘的蒜瓣去皮、去蒂,再进行清洗、浮选,去除蒜瓣表面残余的蒜皮、碎屑及其他杂物;

步骤二:人工挑选除去黑色、褐变或腐烂的蒜瓣及蒜瓣上未切去的蒜蒂;

步骤三:将挑选后的蒜瓣经粉碎机粉碎后,转移至乳化泵内,按淀粉与大蒜粉的重量比为1:3的比例加入淀粉,静置乳化,对大蒜进行包合,再使用喷雾干燥技术将蒜粉干燥;

步骤四:向干燥完成的蒜粉重量的0.5倍的其他香料,充分混合,得蒜味复合调味料。

各实施例的蒜味复合调味料的指标检测

测试各实施例样品的含水量和菌落总数。

香味测试:将各实施例的调味料分别分成10份,每份取一半密闭保存,另一半敞口放置90d,然后分别放于100℃热水中。以密闭保存的调味料香味为10,每份调味料随机选1人对比两半调味料的蒜味,对敞口放置的香料剩余的蒜味进行评分,再取对比例以上述方式进行评分,分值为1~10,将各实施例的样品分值取平均值,对比本发明实施例的蒜味调味粉的蒜味保持度。

本发明实施例的蒜味调味粉在敞口放置90d后,蒜香味评分均能达到0.75以上,且全部经过冷冻粗切步骤生产的调味粉评分能达到0.8以上,相比于对比例的市售的蒜味调味粉的0.45,本发明方法和装置生产的蒜味调味粉具有极好的蒜味保持能力。实施例2和3的香味测试可以看出,粗切时的蒜粒直径会对本发明的调味粉的蒜味保持能力带来一定影响,但是影响不大,可能是较小的直径会使蒜粒内的物质与氧气的接触面积更大,更易损耗。实施例4和5表现了进行包合前的蒜粒粒径对对蒜味保持的重要性,粒径越小,包合越均匀,对蒜粉的保护越好。实施例6和7可以看出包合时淀粉和蒜粉的比例对包合效果有较大影响,淀粉含量的减少会降低包合效果,但淀粉含量相对增加到一定程度后,由于蒜粉的含量固定,其包合效果增加的趋势不再明显。实施例8表现了在对蒜瓣进行粉碎之前的冷冻和粗切对蒜味保持的积极影响,粗切减少了对蒜粒粉碎需要的时间,减少了蒜粒的氧化时间。

对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

- 一种蒜味粉状复合调味料及其加工方法

- 一种鸡味粉状复合调味料