一种多泵全自动注射泵

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及化工领域,特别一种多泵全自动注射泵,涉及到石油化工、医药化工、染料化工、农药化工、颜料化工等领域。

背景技术

当前市场上所使用的注射泵,基本是由泵体、泵头、活塞、单向阀组成,在使用时,通过泵头的往复运动,在泵体内形成真空或压力,控制单向阀的开关,完成流体输送。这种在输液方式,由于在工作过程中泵体内循环产生压力和真空,单向阀的开关依靠泵体内的压力变化开关,存在滞后效应,从而形成了液体输送时的脉冲,以及回液,导致流量及流速的不稳定,严重时易吸入气体或其他异物,形成气阻或堵塞。

同时由于依靠泵头往复运动时产生的压力变化吸入和排出液体,当输送非均相液体如固液混合液体时,容易在泵体内产生固液分离,固体在泵体内积聚,不能排出,或气液分离产生气阻,导致泵的堵塞。

因此目前市场上所使用的注射泵,不适用于高浓度固液混合流体的输送。

发明内容

为解决以上所述的技术问题,本发明使用多泵头并联的方式,消除了单泵头引起的脉冲效应,使得液体流量连续稳定。

本发明的技术方案为:

一种多泵全自动注射泵,包括多个泵,所述多个泵并联,所述泵包括泵体,所述泵体顶部设置有油缸,所述油缸设置有进油口和出油口,所述进油口和出油口与液压泵站连接,所述泵体内部设置有活塞,所述活塞与油缸连接,所述泵体外侧设置有进料口和出料口,所述进料口和出料口分别与第一气动阀和第二气动阀连接,所述泵体底部设置有泵头,所述泵头连接有搅拌器。

可优选地,所述油缸上设置有位移传感器,所述进油口、出油口与液压泵站的比例阀连接,通过比例阀的大小控制油缸的进油量。

所述液压泵站为动力装置,给予油缸运动动力。液压泵站包括电机和液压泵,液压泵站利用电机带动液压泵,由液压泵给予液压油压力,通过油管将液压油传递至油缸,从而带动油缸动作,油缸运行速度通过比例阀调节。

所述气动阀通过PLC控制器,根据油缸的位移量,精准控制进料口和出料口阀门的开关,确保在泵头运动过程中不会产生回液或泄漏,从而保证了流量的精度。

所述气动阀上有电磁阀,通过信号线连接至PLC控制器,由PLC控制器通过信号控制电磁阀打开或关闭气动阀。

注射泵活塞后退时,PLC控制器检测到位移传感器信号,输出信号至进料口气动阀,打开进料口气动阀,使物料被吸入泵体内,同时PCL控制器关闭出料口气动阀并监测出料口气动阀为关闭状态,防止推出物料回流。

活塞前进时PLC检测到位移传感器信号,输出信号至进料口气动阀,关闭进料口气动阀,然后输出信号至出料口气动阀,打开出料口气动阀,将物料推出泵体,同时PCL控制器监测进料口气动阀为关闭状态,防止物料通过进料口推出。

在输送非均相特别是固液混合液体时,通过在泵头加装搅拌器,保证了液体在泵体内均匀,不会因固液分离产生沉降,或是气液分离产生气阻,导致泵的堵塞,从而扩大了注射泵的应用范围。

可优选地,所述活塞和油缸的活塞杆连接。

可优选地,所述活塞和泵体通过密封圈进行密封。

可优选地,所述多个泵的出料口通过管道并联,通过两个或者多个达到连续进料,以及增加流量。

本发明相对于现有技术,有以下有益效果:

1、通过PLC控制器、气动阀控制系统,消除了传统注射泵因单向阀滞后而导致的回流或泄漏,提高了输送精度。

2、通过多泵头并联,消除了单泵头的脉冲效应,保证了液体输送的稳定性。

3、通过搅拌器,保证了非均相混合液体的输送,扩大了注射泵的应用范围。

附图说明

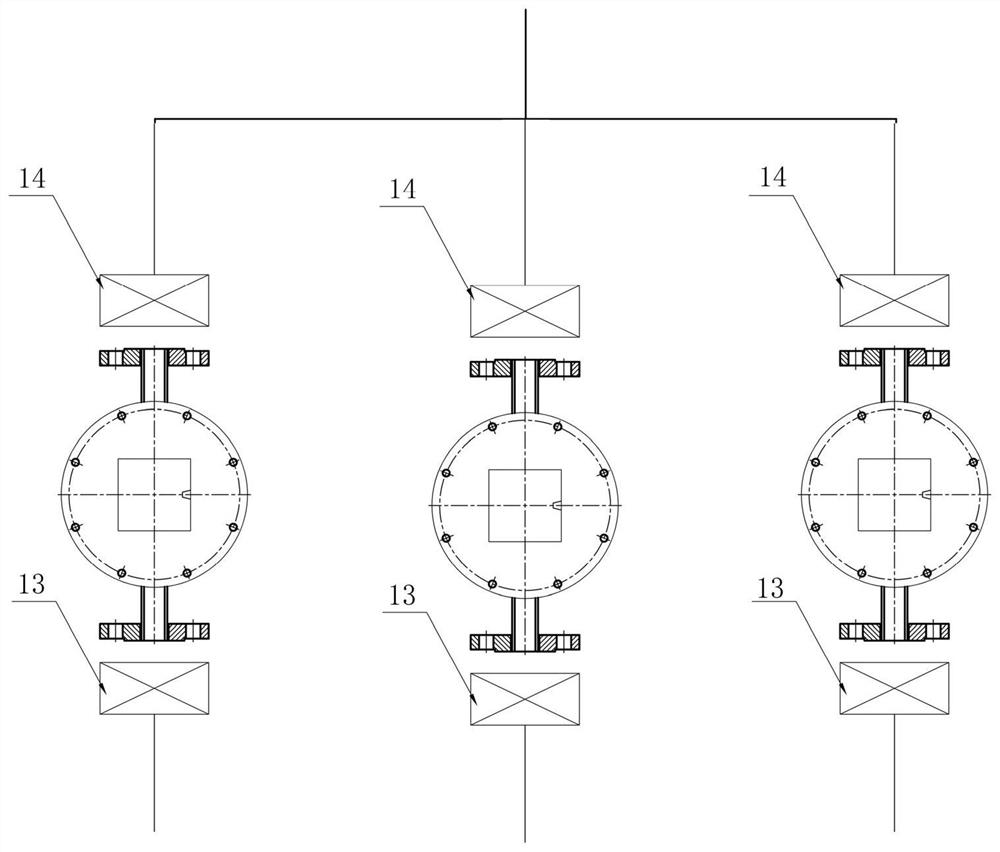

图1为本发明注射泵的结构示意图;

图2为本发明两个泵局部连接的结构俯视图;

图3为本发明三个泵局部连接的结构俯视图;

其中:1泵体,2油缸,3活塞,4泵头,5搅拌器,11进料口,12出料口,13第一气动阀,14第二气动阀,21进油口,22出油口。

具体实施方式

下面结合具体实施例对本发明做进一步说明,但本发明不受实施例的限制。

在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”和“竖着”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,亦可以是通过中间媒介间接连接,可以是两个部件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

此外,在本发明的描述中,除非另有说明,“多个”、“多组”、“多根”的含义是两个或两个以上。

在本实施例中,如图1所示,本发明提供了一种多泵全自动注射泵,包括两个泵,两个泵并联,泵包括泵体1,泵体1顶部设置有油缸2,油缸2设置有进油口21和出油口22,进油口21和出油口22与液压泵站连接,泵体1内部设置有活塞3,活塞3与油缸2连接,泵体1外侧设置有进料口11和出料口12,进料口11和出料口12分别与第一气动阀13和第二气动阀14连接,泵体1底部设置有泵头4,泵头4连接有搅拌器5。

在本实施例中,具体地,油缸2上设置有位移传感器,进油口21、出油口22与液压泵站的比例阀连接。

在本实施例中,具体地,活塞3和油缸2的活塞杆连接。

在本实施例中,具体地,活塞3和泵体1通过密封圈进行密封。

在本实施例中,具体地,如图2和图3所示,多个泵的出料口12通过管道并联。

本发明的工作过程:本发明通过比例阀的大小控制油缸的进油量,在油缸上装有位移传感器,油缸的运行速度通过位移传感器的位置给比例阀信号,比例阀根据位移传感器的信号来控制进出油大小。

通过调节进油量大小来控制油缸的运行速度,进而做到精准输送物料。

当活塞后退时,进料口的气动阀经PLC控制器控制自动打开,使物料被吸入泵体内。同时PLC控制器自动关闭出料口气动阀并监测为关闭状态,防止已推出泵体的物料回流。

当活塞向前推时PLC控制器自动关闭进料口气动阀并监测进料口气动阀为关闭状态,防止物料通过进料口推出。打开出料口的阀门,将物料推出泵体。

多泵组合使物料恒流推出泵体,多个泵的出料口通过管道来并联,按要求进行排序,到达连续稳定出料,消除阻尼,在每个泵头上装有搅拌器均匀,达到均匀送料。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视本发明的保护范围。

- 一种多泵全自动注射泵

- 一种输液泵或注射泵的透光结构及输液泵和注射泵