一种外贴式便携电磁感应流型传感器及换热管内沸腾两相流型监测方法

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及一种外贴式便携电磁感应流型传感器及换热管内沸腾两相流型监测方法,属于数字传感器技术领域。

背景技术

液体在换热管内发生强制对流沸腾时,由于产生的蒸汽混入液流,管内出现多种不同形式的沸腾两相流结构,不同流型对应的传热类型不同。泡状流、弹状流和环状流强化了传热,但环状液膜继续受热蒸发,逐渐减薄,最终液膜消失,湿蒸汽直接与壁面接触,传热恶化,使壁温猛升,对设备安全造成严重威胁。

基于此急需一种成本低,安全可靠的换热管内沸腾传热流型传感器。

发明内容

本发明针对现有技术中沸腾两相流型监测及预警困难问题,提出一种外贴式便携电磁感应流型传感器及换热管内沸腾两相流型监测方法,本发明基于气体-磁性液体两相流动所引发的电磁感应现象,即在传热工质中加入磁性纳米颗粒,当工质通过电磁感应传感器时,磁性纳米颗粒被通电螺线管产生的磁场磁化,工质中携带的非磁性气体通过电磁感应传感器上的感应线圈时,该区域的磁通量会随时间发生变化,从而在感应线圈上产生感应电动势;利用该感应电动势,可以通过外贴在管道外壁上的电磁感应传感器监测到信号,推论管内出现的不同形式的两相流结构以及传热是否恶化。

本发明为解决其技术问题而采用的技术方案是:

一种外贴式便携电磁感应流型传感器,包括电磁感应传感器10、主机7,电磁感应传感器10外贴在待测换热管1表面上且与待测换热管1的水平轴线平行,电磁感应传感器10包括通电螺线管12和感应线圈13,感应线圈13设置在通电螺线管12内侧中部,通电螺线管12和感应线圈13均与主机7连接;

所述通电螺线管12两端加直流激励信号后在通电螺线管12的内部和外部均形成磁场,可用高斯计测量通电螺线管12外部磁场大小,当含磁性纳米颗粒的传热工质2通过电磁感应传感器时,磁性纳米颗粒被通电螺线管12产生的磁场磁化;当被磁化的含磁性纳米颗粒传热工质2中携带的非磁性气体3通过电磁感应传感器10中的感应线圈13时,改变磁场磁导率,干扰磁场分布,造成感应线圈13内磁通量变化,在感应线圈13中产生感应电动势;

所述主机7采集感应线圈13产生的感应电动势,并对测量数据进行处理,即可推断出管内的沸腾两相流型变化情况,可解决换热管内流型变化难以测量和传热恶化情况难以及时处理的问题,可以提供实时监测数据,操作简便、可靠性高;

所述电磁感应传感器10还包括保护壳11,通电螺线管12设置在保护壳11内,保护壳11侧端设置有数据传输端口9,通电螺线管12和感应线圈13均与数据传输端口9连接,数据传输端口9通过信号电缆8与主机7连接;

所述通电螺线管12为铜芯漆包线缠绕而成,匝数为2000~2500匝,长度为40~50mm,铜芯直径为0.21~0.25mm;

进一步的,所述通电螺线管12端头与保护壳11侧端的距离为保护壳11长度的1/6~1/7;

所述感应线圈13为铜芯漆包线绕制而成,匝数为2000~2500匝,长度为40~50mm,铜芯直径为0.13~0.15mm;

进一步的,所述主机7的负载电路包括通电螺线管负载电路和感应线圈负载电路,通电螺线管负载电路依次通过信号电缆8、数据传输端口9与通电螺线管12连接,感应线圈负载电路依次通过信号电缆8、数据传输端口9与感应线圈13连接;

更进一步的,所述通电螺线管负载电路包括镍氢电池、电源开关、外接电源开关和外接直流稳压电源,镍氢电池的正极端依次与电源开关、通电螺线管12正极端电连接,通电螺线管12负极端与镍氢电池负极端连接形成放电回路Ⅰ;外接直流稳压电源、外部电源开关、镍氢电池依次串联形成充电回路Ⅱ给镍氢电池充电;感应线圈负载电路包括保护电阻、电压显示器、电子触发器、单向晶体二极管、报警器、开关,感应线圈13与保护电阻串联形成保护电回路Ⅲ,感应线圈13与电压显示器连接形成电压测量回路Ⅳ,感应线圈13依次与电子触发器、单向晶体二极管、报警器、开关连接形成报警回路Ⅴ;

进一步的,所述电压显示器为电压表,电子触发器为触发开关;

所述主机7壳体上设置有电源开关4、外接电源端口5和传感器端口6,传感器端口6通过信号电缆8与电磁感应传感器10连接,外接电源端口5通过电源线外接直流稳压电源给镍氢电池充电;

进一步的,所述外贴式便携电磁感应流型传感器还包括无线发射/接收器15,主机7壳体上设置有远程数据端口14,无线发射/接收器15通过数据线与远程数据端口14连接,无线发射/接收器15远程无线连接计算机16;

基于外贴式便携电磁感应流型传感器的换热管内沸腾两相流型监测方法,包括以下具体步骤:

(1)将电磁感应传感器布置在待测换热管的均匀直径管段表面上,并使电磁感应传感器与待测换热管的水平轴线平行:在安装之前,须把待测换热管外壁欲安装探头的区域清理干净,除去锈迹油漆,选择出待测换热管致密部分进行电磁感应传感器安装,在电磁感应传感器的中心部分和管壁涂上足够的耦合剂,然后把电磁感应传感器紧贴在管壁上捆绑好,测量点选择均匀直径管段,充分考虑待测换热管内壁结垢状况,保证测量点处的温度在可工作范围以内,并远离待测换热管的进口和出口;

将电磁感应传感器通过信号电缆与主机连接,通电螺线管产生磁场;

(2)在传热工质中加入磁性纳米颗粒;

(3)含磁性纳米颗粒的传热工质被待测换热管管壁加热出现不同形式的沸腾两相流结构,传热工质通过电磁感应传感器时,传热工质内的磁性纳米颗粒被通电螺线管产生的磁场磁化,传热工质内的非磁性气体运动使感应线圈内的磁场磁导率和磁场强度随时间变化,从而使感应线圈内磁通量随时间变化,产生感应电动势;

(4)传热工质内的非磁性气体运动状况不同,感应线圈内的磁场磁导率和磁场强度变化随时间变化不同,从而使感应线圈内磁通量随时间变化呈现不同情况,产生不同的感应电动势,主机通过信号电缆采集感应电动势变化波形以实现换热管内传热工质沸腾两相流型监测。

本发明的有益效果:

(1)本发明外贴式便携电磁感应流型传感器在施加外磁场时,磁性纳米颗粒的磁矩会沿着磁场方向排列,对外显示出磁性;当无外磁场时,磁性纳米颗粒的磁矩立即恢复到之前的混乱状态,不显示磁性;当气体-磁性液体两相流横切穿过磁场时,磁通量随时间发生变化,按照电磁感应定律会有感应电动势产生;外贴式便携电磁感应流型传感器可以直接将传感器安装在被测加热管道的外表面从而实现沸腾两相流型的监测,解决了安装时必须断管的难题,具有与管径无关、成本低、测量安装简便、实用性强等显著特点;

(2)本发明的外贴式便携电磁感应流型传感器结构合理简单,利用气体-磁性液体两相流动引发感应电动势,应用于工业化生产或是实验研究过程中实现对换热管内沸腾两相流型实时的非接触监测并对传热恶化情况进行及时预警,对换热管没有任何损坏;

(3)本发明的外贴式便携电磁感应流型传感器可以外贴在任何加热管道的表面进行,也可以支持对换热管管体多个区域的监测测量;

(4)本发明的外贴式便携电磁感应流型传感器具有成本低、没有管径要求、安装操作简单,随时拆装、实用性强、测量精度高的优点。

附图说明

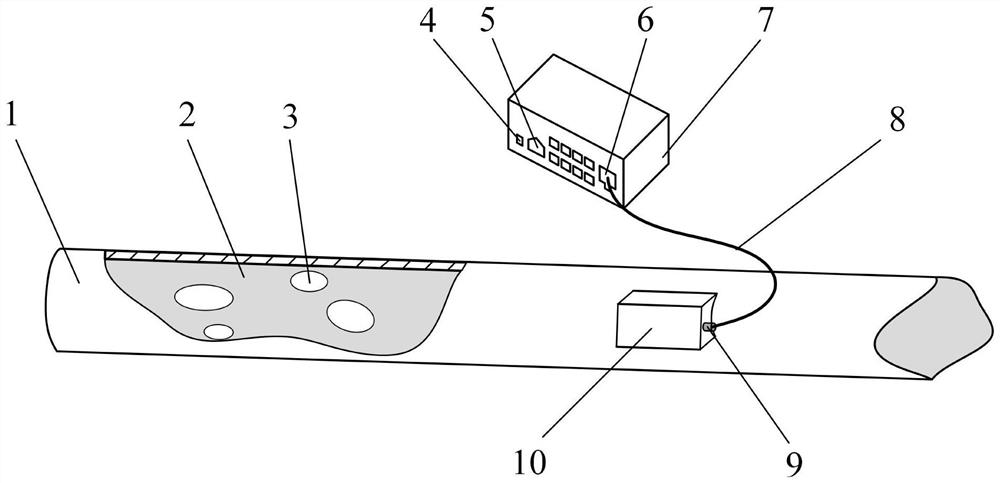

图1为实施例1外贴式便携电磁感应流型传感器结构示意图;

图2为实施例1传感器结构示意图;

图3为实施例1传感器A-A剖面示意图;

图4为实施例1主机负载电路图;

图5为实施例1两相流型与对应波形示意图;

图6为实施例2外贴式电磁感应流型传感器结构示意图;

图中:1-换热管、2-传热工质、3-非磁性气体、4-电源开关、5-外接电源端口、6-传感器端口、7-主机、8-信号电缆、9-数据传输端口、10-电磁感应传感器、11-保护壳、12-通电螺线管、13-感应线圈、14-远程数据端口、15-无线发射/接收器、16-计算机。

具体实施方式

下面结合具体实施方式,对本发明作进一步说明。

实施例1:如图1和2所示,一种外贴式便携电磁感应流型传感器,包括电磁感应传感器10、主机7,电磁感应传感器10外贴在待测换热管1表面上且与待测换热管1的水平轴线平行,电磁感应传感器10包括通电螺线管12和感应线圈13,感应线圈13设置在通电螺线管12内侧中部,通电螺线管12和感应线圈13均与主机7连接;

所述通电螺线管12两端加直流激励信号后在通电螺线管12的内部和外部均形成磁场,可用高斯计测量通电螺线管12外部磁场大小,当含磁性纳米颗粒的传热工质2通过电磁感应传感器时,磁性纳米颗粒被通电螺线管12产生的磁场磁化;当被磁化的含磁性纳米颗粒传热工质2中携带的非磁性气体3通过电磁感应传感器10中的感应线圈13时,改变磁场磁导率,干扰磁场分布,造成感应线圈13内磁通量变化,在感应线圈13中产生感应电动势;

所述主机7采集感应线圈13产生的感应电动势,并对测量数据进行处理,即可推断出管内的沸腾两相流型变化情况,可解决换热管内流型变化难以测量和传热恶化情况难以及时处理的问题,可以提供实时监测数据,操作简便、可靠性高;

基于外贴式便携电磁感应流型传感器的换热管内沸腾两相流型监测方法,包括以下具体步骤:

(1)将电磁感应传感器布置在待测换热管的均匀直径管段表面上,并使电磁感应传感器与待测换热管的水平轴线平行,将电磁感应传感器通过信号电缆与主机连接,通电螺线管产生磁场;

(2)在传热工质中加入磁性纳米颗粒;

(3)含磁性纳米颗粒的传热工质被待测换热管管壁加热出现不同形式的沸腾两相流结构,传热工质通过电磁感应传感器时,传热工质内的磁性纳米颗粒被通电螺线管产生的磁场磁化,传热工质内的非磁性气体运动使感应线圈内的磁场磁导率和磁场强度随时间变化,从而使感应线圈内磁通量随时间变化,产生感应电动势;

(4)传热工质内的非磁性气体运动状况不同,感应线圈内的磁场磁导率和磁场强度变化随时间变化不同,从而使感应线圈内磁通量随时间变化呈现不同情况,产生不同的感应电动势,主机通过信号电缆采集感应电动势变化波形以实现换热管内传热工质沸腾两相流型监测。

实施例2:本实施例外贴式便携电磁感应流型传感器与实施例1的外贴式便携电磁感应流型传感器基本相同,不同之处在于:如图2和3所示,电磁感应传感器10还包括保护壳11,通电螺线管12设置在保护壳11内,保护壳11侧端设置有数据传输端口9,通电螺线管12和感应线圈13均与数据传输端口9连接,数据传输端口9通过信号电缆8与主机7连接;

通电螺线管12为铜芯漆包线缠绕而成,匝数为2000~2500匝,长度为40~50mm,铜芯直径为0.21~0.25mm;

通电螺线管12端头与保护壳11侧端的距离为保护壳11长度的1/6~1/7;

感应线圈13为铜芯漆包线绕制而成,匝数为2000~2500匝,长度为40~50mm,铜芯直径为0.13~0.15mm。

实施例3:本实施例外贴式便携电磁感应流型传感器与实施例2的外贴式便携电磁感应流型传感器基本相同,不同之处在于:如图4所示,主机7的负载电路包括通电螺线管负载电路和感应线圈负载电路,通电螺线管负载电路依次通过信号电缆8、数据传输端口9与通电螺线管12连接,感应线圈负载电路依次通过信号电缆8、数据传输端口9与感应线圈13连接;

通电螺线管负载电路包括镍氢电池、电源开关、外接电源开关和外接直流稳压电源,镍氢电池的正极端依次与电源开关、通电螺线管12正极端电连接,通电螺线管12负极端与镍氢电池负极端连接形成放电回路Ⅰ;外接直流稳压电源、外接电源开关、镍氢电池依次串联形成充电回路Ⅱ给镍氢电池充电;感应线圈负载电路包括保护电阻、电压显示器、电子触发器、单向晶体二极管、报警器、开关,感应线圈13与保护电阻串联形成保护电回路Ⅲ,感应线圈13与电压显示器连接形成电压测量回路Ⅳ,感应线圈13依次与电子触发器、单向晶体二极管、报警器、开关连接形成报警回路Ⅴ;

电压显示器为电压表,电子触发器为触发开关;

主机通过信号电缆采集感应线圈中产生的感应电动势,通过电压显示器显示当前换热管内流型产生的感应电动势;电压超过预设值时,感应电流流经电子触发器触发其闭合,电流通过单向二极管触发报警器进行报警。

实施例4:本实施例外贴式便携电磁感应流型传感器与实施例3的外贴式便携电磁感应流型传感器基本相同,不同之处在于:如图6所示,主机7壳体上设置有电源开关4、外接电源端口5和传感器端口6,传感器端口6通过信号电缆8与电磁感应传感器10连接,外接电源端口5通过电源线外接直流稳压电源给镍氢电池充电;

外贴式便携电磁感应流型传感器还包括无线发射/接收器15,主机7壳体上设置有远程数据端口14,无线发射/接收器15通过数据线与远程数据端口14连接,无线发射/接收器15远程无线连接计算机16;无线发射/接收器15将主机7采集的感应线圈13中产生感应电动势传输给计算机,计算机对测量数据进行处理,得到与换热管内两相流型对应的感应电动势波形(见图5),外接电源端口5可通过电源线外接直流电源输入插座完成充电操作;本实施例适用于大型化工厂等不宜人为实际操作等情况下换热器内沸腾两相流型的监测和传热恶化的及时预警;

换热管内两相流型对应的感应电动势波形(图5)中,泡状流的波形较为紊乱,周期约为0.3s,峰值各不相同,只能产生微小的感应电压;气泡-弹状流的感应电压开始变的非常有规律,气体的流动形态为一个弹头形状的气泡带领一群小气泡运动,周期约为1.28s,感应电压的峰值增大;短弹状流时没有气泡群跟随,与气泡-弹状流相比感应电压波形水平段变的非常短,并且没有电压的波动,周期减小到0.6s左右,感应电压峰值并没有增大多少;长弹状流对应的感应电压波形没有太多的规律性,更像是气泡群产生的波形,只是电压的幅值要大很多。

上面结合附图对本发明的具体实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- 一种外贴式便携电磁感应流型传感器及换热管内沸腾两相流型监测方法

- 一种微管内气液两相流流型的检测装置及方法