一种石英扩散炉的点火室

文献发布时间:2023-06-19 10:00:31

技术领域

本申请涉及扩散炉的领域,尤其是涉及一种石英扩散炉的点火室。

背景技术

扩散现象(diffusion)是指物质分子从高浓度区域向低浓度区域转移直到均匀分布的现象,速率与物质的浓度梯度成正比。扩散是由于分子热运动而产生的质量迁移现象,主要是由于密度差引起的。扩散技术是一种基本而重要的半导体技术。

扩散技术主要用于形成双极器件中的基发射区和集电区、MOS器件中的源区与漏区、多晶硅掺杂等。扩散技术又被称为掺杂,意即将一种物质掺入另一种物质,从而形成p-n结。

如在大规模生产的晶体硅太阳能电池制造工艺中,主要采用扩散法制作电池片的p-n结,利用p-n结的光生伏特效应产生电动势,再通过后道丝网印刷和烧结工艺引入正负电极栅线(通常是银浆或铝浆),将电动势引出来。

扩散技术常用的设备有离子注入设备和扩散炉。由于离子注入设备购入和维护成本高昂,并且适用于更小特征图形尺寸与更近电路器件间距的场合,应用范围较小。大部分行业,如能接受中低成本和热扩散限制的电子、集成电路、晶体硅太阳电池制造行业等主要使用扩散炉进行扩散掺杂。扩散炉是这些细分行业掺杂工艺的核心设备,用以改变和控制晶圆内杂质的类型、浓度和分布,以便建立起不同的电特性区域。扩散炉主要由点火室、加热炉体、石英管、气路系统、取送料装置等组成。

为了检测点火室内的点火情况,往往需要在点火室上穿设一个测温偶,并通过测温偶返回的数据控制点火室的运行和工作。

针对上述中的相关技术,发明人认为,测温偶的一端伸入点火室内进行温度的检测,测温偶的另一端伸到点火室外进行检测数据的传递,而点火室外的测温偶裸露在外,安全性较低。

发明内容

为了改善常见的扩散炉点火室上的测温偶裸露在外安全性较低的问题,本申请提供一种石英扩散炉的点火室。

本申请提供的一种石英扩散炉的点火室采用如下的技术方案:

一种石英扩散炉的点火室,包括点火室本体,所述点火室本体上穿设有测温偶,所述点火室本体上还设置有用于对所述测温偶进行遮蔽的防护装置,所述防护装置包括,

防护罩,所述防护罩固定连接于所述点火室本体且所述测温偶位于所述防护罩内,所述防护罩开设有便于检修的开口;

防护叶片,所述防护叶片有多个且均转动连接于所述防护罩,多个所述防护叶片周向设置且形成对所述防护罩的遮蔽。

通过采用上述技术方案,在点火室本体上设置防护罩后,测温偶突出点火室本体外的部分位于防护罩内,防护罩能够降低误触、误操作测温偶的可能性。在防护罩上开设开口以便于对测温偶进行检修或更换,而防护叶片能够对具有开口的防护罩进行遮蔽,以对防护罩内的测温偶进行遮蔽,以对测温偶的突出部分进行遮蔽防护,提高安全性。

可选的,所述防护罩上还设置有多个用于驱动所述防护叶片发生转动的拉动件,所述拉动件包括,

安装座,所述安装座有多个且均固定连接于所述防护罩,多个所述安装座周向排列,所述防护叶片转动连接于所述安装座;

拉杆,所述拉杆转动连接于所述防护叶片。

通过采用上述技术方案,在需要对测温偶进行检修或更换时,通过拉杆拉动防护叶片转动即可实现防护叶片的开合。

可选的,所述防护罩上还设置有用于驱动所述拉杆的驱动件,所述驱动件包括,

驱动块,所述驱动块转动连接于所述安装座;

第一驱动杆和第二驱动杆,所述第一驱动杆和第二驱动杆均固定连接于所述驱动块,且所述第一驱动杆和所述第二驱动杆形成的夹角为锐角,所述第一驱动杆远离所述驱动块的一端与所述拉杆远离所述防护叶片的一端转动连接;

推杆,所述推杆转动连接于所述第二驱动杆远离所述驱动块的一端。

通过采用上述技术方案,在驱动防护叶片启闭时,推动推杆,推杆通过第二驱动杆带动驱动块转动,驱动块转动带动与之固定连接的第一驱动杆转动,第一驱动杆转动时,拉动与之转动连接的拉杆,从而通过拉杆拉动防护叶片转动以控制防护叶片的启闭。且由于杠杆原理,拉杆能够更好的推动防护叶片盖合在防护罩上。

可选的,所述防护罩上还安装有用于推动所述推杆的推动件,所述推动件包括,

套筒,所述套筒转动连接于所述防护罩,所述推杆远离所述第二驱动杆的一端滑动穿设于所述套筒内;

防脱块,所述防脱块固定连接于所述推杆远离所述第二驱动杆的一端,且所述防脱块与所述套筒滑动连接;

推动弹簧,所述推动弹簧设置于所述套筒内,所述推动弹簧的一端与所述套筒的内槽底抵紧,所述推动弹簧的另一端与所述防脱块抵紧,用以推动所述推杆从所述套筒内伸出。

通过采用上述技术方案,当无外力干预防护叶片时,推动弹簧通过防脱块推动推杆沿着套筒滑动,而推杆经过多级传动最终推动防护叶片转动并盖合在防护罩上。即推动件的设置能够使防护叶片保持常闭状态,提高了安全性。

可选的,所述套筒内设置有用于对所述推杆的位置进行定位的定位件,所述定位件包括,

导向块,所述导向块固定连接于所述套筒的内壁,所述推杆上开设有与所述导向块滑动配合的导向槽,所述导向块上开设有作为安装基础的空腔;

第一转杆,所述第一转杆固定连接于所述空腔内;

第一转动块,所述第一转动块的一端转动连接于所述第一转杆;

受迫块,所述受迫块固定连接于所述第一转动块远离所述第一转杆的一端;

扭簧,所述扭簧套设于所述第一转杆,所述扭簧的一端与所述空腔的内壁抵紧,所述扭簧的另一端与所述第一转动块相连,用以推动所述第一转动块发生转动并伸出空腔外;

定位块,所述定位块固定连接于所述第一转动块靠近所述第一转杆的一端;

推动块,所述推动块固定连接于所述导向槽内,并用于推动所述受迫块以推动所述第一转动块转动,所述推动块上开设有供所述定位块沉入的定位槽。

通过采用上述技术方案,在需要对测温偶进行检修或更换时,需要保持保护罩为常开状态,此时,就需要对推杆在套筒内的位置进行定位。当打开防护叶片时,防护叶片通过多级传动最终推动推杆朝向套筒内滑移,推杆滑移过程中,通过导向块和导向槽的配合提高推杆的滑动稳定性,降低推杆滑动过程中自转的可能。随着推杆沿着套筒不断滑移,导向槽内的推动块推动第一转动块上的受迫块,从而带动第一转动块以第一转杆为转轴转动并逐渐沉入空腔内。第一转动块转动将带动与之相连的定位块转动,定位块转动过程中逐渐从空腔内伸出,当防护叶片完全开启时,定位块正好伸入定位槽内,通过定位块和定位槽的配合,将推杆在套筒内的位置进行定位。此时只需保持第二转动块的角度保持不变,即可稳定的对推杆的位置进行定位,相应的,防护叶片也就能稳定的保持开启状态。也即是说,只需打开防护叶片到一定角度,定位件能够自动对防护叶片形成锁定,由于不需要额外的操作,大大提高了便捷性。

可选的,所述空腔内还设置有用于对所述第一转动块的位置进行限位的限位结构,所述限位结构包括,

第二转杆,所述第二转杆固定连接于所述空腔内,且所述第一转杆和所述第二转杆间隔排列;

第二转动块,所述第二转动块的一端转动连接于所述第二转杆;

安装块,所述安装块固定连接于所述第二转动块远离所述第二转杆的一端;

第一扣块,所述第一扣块固定连接于所述安装块靠近所述第一转动块一侧的侧壁;

第二扣块,所述第二扣块固定连接于所述第一转动块靠近所述第二转动块的一端,所述第一扣块和第二扣块扣合。

通过采用上述技术方案,推杆上的推动块推动第一转动块转动的过程中,第一转动块上的第二扣块推动第一扣块,第一扣块带动与之固定连接的安装块和第二转动块以第二转杆为转轴转动。而当第一转动块转动并沉入空腔内的预设位置时,第二转动块朝向第一转动块转动,以带动第一扣块和第二扣块形成扣合,通过第一扣块和第二扣块的配合,使第一转动块的位置保持稳定的状态。由于第一扣块和第二扣块为自动扣合状态,不需要任何额外的操作即可限定推杆的位置,大大降低了操作繁琐度。

可选的,所述限位结构还包括,

弯折弹片,所述弯折弹片设置于所述空腔内,且所述弯折弹片的一端与所述空腔的内壁抵紧,所述弯折弹片的另一端与所述第二转动块抵紧;

挡块,所述挡块固定连接于所述空腔的内壁,并形成对所述第二转动块的阻挡。

通过采用上述技术方案,当第二扣块推动第一扣块以带动第二转动块转动时,第二转动块会推动弯折弹片发生形变。当第二转动块转动到预设位置后,第二扣块对第一扣块的推动力消失,此时,弯折弹片恢复形变的力推动第二转动块朝向第一转动块转动以使第一扣块和第二扣块扣合。而挡块则能够对第二转动块的最大转动角度进行限制,以降低第二转动块从空腔内脱出的可能。

可选的,所述限位结构还包括,

限位块,所述限位块固定连接于所述弯折弹片,所述空腔的内壁上开设有与所述限位块卡接配合的限位槽。

通过采用上述技术方案,限位块和限位槽的配合能大大提高弯折弹片在空腔内位置的稳定性,从而降低第二转动块转动并压迫弯折弹片形变时,弯折弹片发生位移的可能性。

可选的,所述套筒上还设置有用于解除所述第一扣块和所述第二扣块扣合状态的释放件,所述释放件包括,

受推块,所述受推块固定连接于所述第二转动块远离所述第二转杆的一端;

释放杆,所述释放杆转动连接于所述挡块,所述释放杆远离所述挡块的一端转动贯穿所述套筒;

释放环,所述释放环套设于所述释放杆并与所述释放杆螺纹连接;

释放块,所述释放块固定连接于所述释放环并用于推动所述受推块朝向远离所述推杆的方向移动;

限位杆,所述限位杆固定连接于所述释放环,所述空腔的内壁开设有滑槽,所述限位杆远离所述释放环的一端与所述滑槽滑动配合。

通过采用上述技术方案,当测温偶检修或更换完成后,需要转动防护叶片,使防护叶片重新盖合到防护罩上以形成对防护罩的遮蔽。此时,只需拧动释放杆,释放杆带动与之螺纹连接的释放环沿着释放杆滑移,释放环滑移过程中,限位杆和滑槽的配合提高释放环的滑移稳定性,释放块则在释放环的带动下推动第二转动块上的受推块,并通过受推块带动第二转动块朝向空腔的底部转动,此时,第一扣块和第二扣块解除扣合状态。

第二扣块不再受到第一扣块的扣合力,扭簧恢复形变的力将带动第一转动块朝向远离空腔底部的方向转动,此时,第一转动块上的定位块从定位槽内脱出,相应的,推杆也不再受到定位块的约束。不再受到定位块约束的推杆在推动弹簧恢复形变的作用力下推出,从而通过多级传动推动防护叶片转动并盖合到防护罩上,以形成对防护罩的遮蔽。

可选的,所述套筒上还安装有用于驱动所述释放杆转动的转动件,所述转动件包括,

安装管,所述安装管固定安装于所述套筒的外壁,所述释放杆远离所述挡块的一端伸入所述安装管内;

挡环,所述挡环固定连接于所述安装管远离所述套筒的一端;

轴承,所述轴承滑动设置于所述安装管内;

转动杆,所述转动杆穿设于所述挡环和所述轴承内,且所述转动杆与所述轴承的内圈固定连接;

卡块,所述卡块固定连接于所述转动杆靠近所述套筒的一端,所述释放杆远离所述挡块一端的端壁上开设有供所述卡块沉入的卡槽;

复位弹簧,所述复位弹簧设置于所述安装管内,所述复位弹簧的一端与所述套筒的外壁抵紧,所述复位弹簧的另一端与所述轴承的外圈抵紧。

通过采用上述技术方案,在防护叶片打开并对测温偶进行检修或更换时,应尽量避免因误操作释放杆从而将防护叶片关闭的可能。额外设置的转动件使得在需要转动释放杆时,必须推动转动杆以使转动杆上的卡块卡入释放杆上的卡槽内,通过卡块和卡槽的配合将转动杆和释放杆进行连接,才能通过转动杆带动释放杆转动。

当不需要拧动释放杆时,复位弹簧推动轴承,以使卡块从卡槽内脱出,转动杆和释放杆脱离连接状态。此时,即使拧动转动杆,转动杆的转动也无法带动释放杆转动,大大降低了误操作的可能性。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过在点火室本体上设置防护罩,并在防护罩上设置能够启闭的防护叶片,对测温偶的凸起部分进行遮蔽,提高了安全性;

2.通过设置拉动件和驱动件,能够方便的对防护叶片进行启闭,且所占用的空间较小;

3.通过设置推动件和定位件,推动件能够稳定的保持防护叶片为常闭状态,而定位件能够与推动件配合,使防护叶片保持稳定的开启状态;

4.通过设置限位结构,能够对定位件的位置进行限定,从而使防护叶片保持稳定的开启状态;

5.通过设置释放件和转动件,释放件能够较为便捷的释放限位结构和定位件,使推动件能够推动防护叶片形成对防护罩的遮蔽,转动件能够降低误操作释放件的可能性。

附图说明

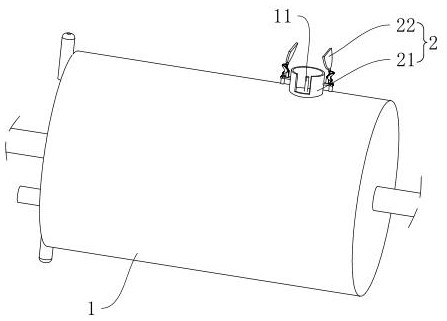

图1是本申请实施例的整体结构示意图,且图中防护罩为部分剖视图,用以展示防护罩内的结构。

图2是本申请实施例防护装置的结构示意图。

图3是本申请实施例套筒的剖视图,用于展示套筒内部的结构。

图4是本申请实施例推动件的剖视图。

图5是本申请实施例导向块的剖视图,用于展示空腔内的结构。

图6是本申请实施例转动件的剖视图。

附图标记说明:1、点火室本体;11、测温偶;2、防护装置;21、防护罩;22、防护叶片;3、拉动件;31、底座;32、安装座;33、拉杆;4、驱动件;41、驱动块;42、第一驱动杆;43、第二驱动杆;44、推杆;5、推动件;51、套筒;52、防脱块;53、推动弹簧;6、定位件;61、导向块;62、导向槽;63、空腔;64、第一转杆;65、第一转动块;66、受迫块;67、扭簧;68、定位块;69、定位槽;610、推动块;7、限位结构;71、第二转杆;72、第二转动块;73、安装块;74、第一扣块;75、第二扣块;76、弯折弹片;77、限位块;78、挡块;79、抵紧块;8、释放件;81、受推块;82、释放杆;83、释放环;84、释放块;85、限位杆;9、转动件;91、安装管;92、挡环;93、转动杆;94、轴承;95、卡块;96、卡槽;97、复位弹簧。

具体实施方式

以下结合附图1-6对本申请作进一步详细说明。

本申请实施例公开一种石英扩散炉的点火室。

参照图1,一种石英扩散炉的点火室包括点火室本体1,点火室本体1上穿设有测温偶11,测温偶11的一端伸入点火室本体1内进行温度的测量,测温偶11的另一端位于点火室本体1外,点火室本体1上设置有用于对点火室本体1外的测温偶11进行遮蔽的防护装置2。

参照图1和图2,防护装置2包括防护罩21和防护叶片22,防护罩21为中空圆柱状并固定连接于点火室本体1的外壁,防护罩21远离点火室本体1的一端开设有便于对测温偶进行检修或更换的开口,测温偶11突出点火室本体1外的一端位于防护罩21内。防护叶片22有两个且两个防护叶片22均铰接于防护罩21远离点火室本体1的一端,两个防护罩21呈对称设置并盖合于防护罩21以形成对防护罩21上开口的遮蔽。

参照图2,防护罩21上设置有用于驱动防护叶片22进行转动的拉动件3,拉动件3有两个,且两个拉动件3周向等间隔设置于防护罩21。拉动件3包括底座31、安装座32和拉杆33,底座31固定连接于防护罩21的外周壁,安装座32固定连接于底座31,且安装座32位于防护罩21远离点火室本体1的一端,防护叶片22靠近安装座32的一端铰接于安装座32。拉杆33铰接于防护叶片22并用于推拉防护叶片22转动。

参照图2,安装座32上还设置有两个用于驱动拉杆33的驱动件4,驱动件4包括驱动块41、第一驱动杆42、第二驱动杆43和推杆44。驱动块41为扇形并铰接于安装座32,第一驱动杆42和第二驱动杆43均固定连接于驱动块41的弧形边,且第一驱动杆42和第二驱动杆43形成的夹角为锐角。第一驱动杆42远离驱动块41的一端与拉杆33远离防护叶片22的一端铰接。推杆44铰接于第二驱动杆43远离驱动块41的一端并用于推动驱动块41发生转动。

参照图2和图3,防护罩21的外壁上安装有用于推动推杆44的推动件5,推动件5包括套筒51、防脱块52和推动弹簧53。套筒51为圆柱状且套筒51内设有腔室,套筒51靠近开口的一端铰接于底座31远离防护罩21的一端,推杆44远离第二驱动杆43的一端滑动穿设于套筒51内并伸入套筒51的腔室内。防脱块52位于套筒51的腔室内并与套筒51内的腔室滑动配合,防脱块52与推杆44远离第二驱动杆43的一端固定连接,用以降低推杆44从套筒51脱离的可能。推动弹簧53设置于套筒51的腔室内,推动弹簧53的一端与套筒51内腔室的槽底抵紧,推动弹簧53的另一端与防脱块52远离推杆44一侧的侧壁抵紧,推动弹簧53推动防脱块52以带动推杆44沿着套筒51滑动。

参照图3和图4,套筒51内设置有用于对推杆44在套筒51内的位置进行定位的定位件6,定位件6包括导向块61、第一转杆64、第一转动块65、受迫块66、扭簧67、定位块68和推动块610。导向块61固定连接于套筒51内腔室的内壁,且导向块61沿套筒51的长度方向设置。推杆44的侧壁上沿长度方向开设有导向槽62,导向块61伸入导向槽62内并与导向槽62滑动配合,推杆44通过导向块61和导向槽62的配合降低自转的可能。

参照图4和图5,导向块61靠近推杆44一侧的侧壁开设有作为安装基础的空腔63,第一转杆64固定连接于空腔63内,第一转杆64的轴线与套筒51的轴线垂直。第一转动块65位于空腔63内且一端与第一转杆64转动连接,第一转杆64贯穿第一转动块65。受迫块66固定连接于第一转动块65远离第一转杆64的一端且远离空腔63槽底一侧的侧壁,受迫块66靠近套筒51开口的一端设有倾斜面。定位块68固定连接于第一转动块65,定位块68和受迫块66间隔排列且定位块68位于第一转动块65靠近第一转杆64的一端,当第一转动块65转动并带动受迫块66沉入空腔63内时,定位块68转动并从空腔63内伸出。

参照图4和图5,导向槽62的槽底固定连接有推动块610,推动块610沿导向槽62的长度方向设置,推动块610远离套筒51开口的一端设有倾斜面,推动块610用于推动受迫块66从而带动第一转动块65转动并沉入空腔63内。推动块610靠近导向块61一侧的侧壁开设有定位槽69,当定位块68从空腔63内伸出时沉入定位槽69内。

参照图4和图5,扭簧67套设于第一转杆64,扭簧67和第一转动块65并列设置,扭簧67的一端与空腔63的槽底抵紧,扭簧67的另一端与第一转动块65远离受迫块66一侧的侧壁抵紧,扭簧67用于推动第一转动块65转动并使受迫块66伸出空腔63外。

参照图4和图5,导向块61的空腔63内还设置有用于对第一转动块65的位置进行限位的限位结构7,限位结构7包括第二转杆71、第二转动块72、安装块73、第一扣块74、第二扣块75、弯折弹片76、限位块77和挡块78。第二转杆71固定连接于空腔63内,第一转杆64的轴线与第二转杆71的轴线平行,且第二转杆71位于空腔63远离套筒51开口的一端。

参照图4和图5,第二转动块72位于空腔63内且一端与第二转动杆93转动连接,安装块73固定连接于第二转动块72远离第二转杆71的一端。安装块73弯曲设置且朝向第一转动块65弯曲延伸。第一扣块74固定连接于安装块73远离第二转动块72的一端,第一扣块74远离空腔63槽底一侧的侧壁为弧面,第一扣块74靠近空腔63槽底一侧的侧壁为斜面。第二扣块75固定连接于第一转动块65远离第一转杆64的一端,第二扣块75靠近空腔63槽底一侧的侧壁为弧面,第二扣块75远离空腔63槽底一侧的侧壁为斜面,第一扣块74和第二扣块75扣合。

参照图4和图5,弯折弹片76设置于空腔63内,弯折弹片76的一端与空腔63的槽底抵紧,弯折弹片76的另一端与第二转动块72靠近空腔63槽底的一侧抵紧,弯折弹片76用于推动第二转动块72朝向第一转动块65转动。限位块77固定连接于弯折弹片76远离第二转动块72一侧的侧壁,空腔63的槽底开设有与限位块77卡接配合的限位槽,弯折弹片76通过限位块77和限位槽的配合定位于空腔63内。

参照图5,挡块78固定连接于空腔63远离套筒51开口一侧的内壁,安装块73远离第一转动块65一侧的侧壁固定连接有抵紧块79,在弯折弹片76的推动下抵紧块79与挡块78抵紧。挡块78和抵紧块79配合用于限定第二转动块72的最大转动角度。

参照图5和图6,套筒51上还设置有用于解除第一扣块74和第二扣块75的扣合状态的释放件8,释放件8包括受推块81、释放杆82、释放环83、释放块84和限位杆85。受推块81固定连接于安装块73远离第一转动块65一侧的侧壁,受推块81位于安装块73靠近第二转动块72的一端,受推块81和抵紧块79间隔排列。

参照图5和图6,释放杆82转动连接于挡块78远离推杆44一侧的侧壁,释放杆82远离挡块78的一端转动贯穿导向块61和套筒51并伸出套筒51外。空腔63内的释放杆82设有外螺纹,释放环83套设于空腔63内的释放杆82,释放环83与释放杆82螺纹连接。释放块84固定连接于释放环83靠近安装块73的一侧,并用于推动受推块81从而带动第二转动块72转动并沉入空腔63内。限位杆85固定连接于释放环83远离释放块84的一侧,空腔63远离套筒51开口一侧的侧壁开设有滑槽,限位杆85远离释放环83的一端伸入滑槽并与滑槽滑动配合。

参照图5和图6,套筒51上还安装有用于驱动释放杆82转动的转动件9,转动件9包括安装管91、挡环92、转动杆93、轴承94、卡块95和复位弹簧97。安装管91固定连接于套筒51的外壁,安装管91与释放杆82同轴设置,且释放杆82伸出套筒51外的一端伸入安装管91内。挡环92固定连接于安装管91远离套筒51的一端,转动杆93穿设于挡环92内并与挡环92滑动配合。轴承94位于安装管91内并与安装管91滑动配合,转动杆93靠近套筒51的一端穿设于轴承94的内圈并与轴承94的内圈固定连接。卡块95固定连接于转动杆93靠近套筒51一端的端壁,释放杆82靠近转动杆93一端的端壁上开设有卡槽96,卡块95和卡槽96卡接配合。转动杆93通过卡块95和卡槽96的配合带动释放杆82转动。

参照图5和图6,复位弹簧97位于安装管91内,复位弹簧97的一端与套筒51的外壁抵紧,复位弹簧97的另一端与轴承94的外圈抵紧,复位弹簧97用于推动轴承94以带动转动杆93,从而使卡块95从卡槽96内脱出。转动杆93远离释放杆82的一端固定连接有手柄。

本申请实施例一种石英扩散炉的点火室的实施原理为:

当测温偶11正常使用时,需要对测温偶11进行遮蔽以提高安全性。此时,推动弹簧53通过防脱块52推动推杆44沿着套筒51滑动并从套筒51内伸出,推杆44伸出时,通过第二驱动杆43带动驱动块41转动,驱动块41转动带动与之固定连接的第一驱动杆42转动,第一驱动杆42转动时,能够推动与之铰接的拉杆33,拉杆33推动防护叶片22盖合于防护罩21,从而形成对防护罩21的遮蔽。

当测温偶11需要检修或需要更换时,只需拉动防护叶片22,防护叶片22通过多级传动推动推杆44沿着套筒51滑动并沉入套筒51内。在推动沉入套筒51内的过程中,导向块61和导向槽62配合形成对推杆44的导向。

此外,推杆44滑动过程中,推动块610设有倾斜面的一端推动受迫块66设有倾斜面的一端,从而推动第一转动块65发生转动并沉入空腔63内,第一转动块65转动时,与第一转动块65固定连接的定位块68伸入定位槽69内,从而通过定位块68和定位槽69的配合形成对推杆44的定位。

此外,第一转动块65转动过程中,第二扣块75的弧面推动第一扣块74的弧面,从而推动第二转动块72转动,而当第一转动块65转动并沉入空腔63内的预设位置时,第二转动块72在弯折弹片76的推动下朝向第一转动块65转动,以带动第一扣块74和第二扣块75形成扣合,通过第一扣块74和第二扣块75的配合,使第一转动块65的位置保持稳定的状态。第一转动块65的位置保持稳定,定位块68也就能稳定的沉入定位槽69内,此时,推杆44的位置保持稳定,防护叶片22也就能保持稳定的开启状态。

当测温偶11检修或更换完成后,只需按压并推动手柄,使卡块95卡入卡槽96内,再拧动手柄,手柄通过转动杆93带动释放杆82转动。释放杆82转动带动与之螺纹连接的释放环83沿着释放杆82滑移,释放环83滑移过程中,限位杆85和滑槽的配合提高释放环83的滑移稳定性,释放块84则在释放环83的带动下推动第二转动块72上的受推块81,并通过受推块81带动第二转动块72朝向空腔63的槽底转动,此时,第一扣块74和第二扣块75解除扣合状态。

第一扣块74和第二扣块75解除扣合后,在扭簧67和推动弹簧53恢复形变的作用力下,推杆44重新推动,并通过多级传动推动防护叶片22重新盖合到防护罩21上。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种石英扩散炉的点火室

- 一种用于氢氧合成的氧化扩散炉系统点火腔室