带磁精矿的制备方法、带磁精矿及应用和含铁多金属氧化矿金属化还原富集重金属的方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及含铁多金属氧化矿选矿与冶金技术领域,尤其是涉及一种带磁精矿的制备方法、带磁精矿及应用和含铁多金属氧化矿金属化还原富集重金属的方法。

背景技术

含铁多金属氧化矿是指经冶炼可以从中提取金属元素的矿产。现有的含铁多金属氧化矿冶炼工艺存在下列缺陷:

①选矿富集困难,废渣量大;

②金属回收率低;

③能耗成本高;

④磁选分离效率低。

有鉴于此,特提出本发明。

发明内容

本发明的目的之一在于提供一种带磁精矿的制备方法,以缓解现有技术中存在的选矿富集困难,废渣量大、金属回收率低、能耗成本高、磁选分离效率低的技术问题。

本发明的目的之二在于提供一种带磁精矿,该精矿铁品位高,制备工艺简单,能耗低成本低,适用性广。

本发明的目的之三在于提供带磁精矿在含铁多金属氧化矿金属化还原富集重金属的方法中的应用,成本低廉,回收率高,后处理量少。

本发明的目的之四在于提供一种含铁多金属氧化矿金属化还原富集重金属的方法,旨在改善现有冶炼方法的能耗成本高的问题,同时提高磁选分离的效率。

为完成上述发明目的,本发明的技术方案如下:

本发明的第一方面提供了一种带磁精矿的制备方法,包括以下步骤:

步骤a:将含铁多金属氧化矿粉矿和捕收剂的混合料进行金属化还原焙烧;

步骤b:将金属化还原焙烧后的物料进行磁选分离,得到带磁精矿和磁选尾矿;

其中所述含铁多金属氧化矿粉矿包括红土镍矿粉矿或钒钛磁铁矿粉矿。

进一步地,步骤a中所述捕收剂包括带磁精矿、铁粉或铁精粉中的至少一种;

优选地,所述捕收剂的加入量为含铁多金属氧化矿质量的5%-30%。

进一步地,步骤a中,所述金属化还原焙烧使用还原剂进行还原,所述还原剂包括第一还原剂和任选的第二还原剂;

其中,所述第一还原剂包括焦粉和/或煤粉;所述第二还原剂包括一氧化碳、煤气、炭粉、氢气或天然气中的至少一种;

优选地,当所述含铁多金属氧化矿粉矿为红土镍矿粉矿时,所述还原剂的加入量为红土镍矿粉矿总质量的2%-15%;

优选地,当所述含铁多金属氧化矿粉矿为钒钛磁铁矿粉矿时,所述还原剂中的碳元素与钒钛磁铁矿粉矿中铁元素的摩尔比为(0.8-1.5):1。

进一步地,步骤a中,所述混合料中还包括还原助剂;

优选地,所述还原助剂包括氟化物和/或氧化钙,所述氟化物包括氟化钙、氟化镁或氟化钠中的至少一种;

优选地,所述还原助剂的加入量不超过含铁多金属氧化矿总质量的10%。

进一步地,步骤a中,所述金属化还原焙烧的温度为500℃-1300℃;

优选地,所述混合料制成球团,所述金属化还原焙烧的温度为900℃-1200℃。

进一步地,步骤b中,所述磁选分离包括至少一次弱磁选,所述弱磁选的磁场强度为50mT-200mT,得到一次磁选带磁精矿和一次磁选尾矿;

优选地,对所述一次磁选尾矿进行中磁场磁选分离,所述中磁场的磁场强度为200~600mT,得到二次磁选带磁精矿和二次磁选尾矿。

进一步地,步骤a中,所述粉矿的粒度小于0.25mm;

优选地,所述粉矿的粒度在0.074mm以下的占80%以上。

本发明的第二方面提供了一种带磁精矿,根据第一方面所述的带磁精矿的制备方法制备得到。

本发明的第三方面提供了第二方面所述的带磁精矿在含铁多金属氧化矿金属化还原富集重金属的方法中的应用。

本发明的第四方面提供了一种含铁多金属氧化矿金属化还原富集重金属的方法,包括以下步骤:

步骤A:将含铁多金属氧化矿粉矿和捕收剂的混合料进行金属化还原焙烧;

步骤B:对金属化还原焙烧后的物料磁选分离,得到带磁精矿和磁选尾矿;

步骤C:对带磁精矿分离回收重金属;

其中,步骤A中的捕收剂包括第二方面所述的带磁精矿。

本发明提供的技术方案带来的有益效果为:

1.本发明提供的带磁精矿的制备方法,通过金属化还原焙烧将含铁多金属氧化矿中的含铁氧化物还原成铁单质或铁的低价氧化物,然后通过磁选分离富集带磁精矿,不仅能耗低,磁选分离效率高,而且选矿富集相对容易,金属回收率高。

2.本发明提供的带磁精矿中金属品位高,可进一步加工得到纯度更高的金属单质或者用于其他工业生产,该带磁精矿适用性广,后处理量少。

3.本发明提供的带磁精矿在含铁多金属氧化矿金属化还原富集重金属的方法中的应用,成本低能耗低,利于新生成金属及合金颗粒解离和聚集,易于磁选分离富集,还降低了金属化还原所需的温度。

4.本发明提供的含铁多金属氧化矿金属化还原富集重金属的方法,利用自产的带磁精矿的一部分作为捕收剂返回配料,对金属化还原焙烧新生成、分散的超微细金属进行捕集,剩余部分精炼生产重金属,实现产物系统内循环利用,成本低、环保性好。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

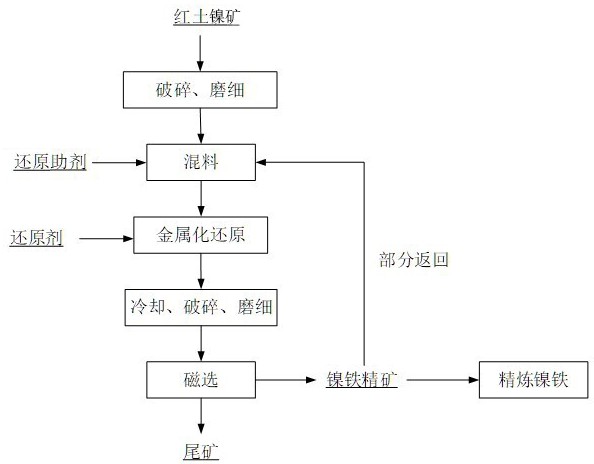

图1为本发明实施例1提供的红土镍矿金属化还原富集镍铁的工艺路线图;

图2为本发明实施例6提供的钒钛磁铁矿金属化还原富集铁和钛的工艺路线图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行完整地描述。显然,所描述的实施例只是本发明的一部分实施例,而不是所有实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明实施例,本领域技术人员在没有付出创造性劳动所获得的所有其他实施例,都属于本发明保护的范围。

根据本发明第一方面提供的一种带磁精矿的制备方法,包括以下步骤:

步骤a:将含铁多金属氧化矿粉矿和捕收剂的混合料进行金属化还原焙烧;

步骤b:将金属化还原焙烧后的物料进行磁选分离,得到带磁精矿和磁选尾矿;

其中所述含铁多金属氧化矿粉矿包括红土镍矿粉矿或钒钛磁铁矿粉矿。

本发明提供的带磁精矿的制备方法,通过金属化还原焙烧将含铁多金属氧化矿中的铁氧化物还原成铁单质,然后通过磁选分离富集带磁精矿,不仅能耗低,磁选分离效率高,而且选矿富集相对容易,金属回收率高。

本发明使用的含铁多金属氧化矿粉矿包括红土镍矿粉矿或钒钛磁铁矿粉矿。

红土镍矿,属于镍的氧化矿,是镍硫化矿岩体在热带或亚热带地区经过长期的风化淋滤变质而成,是由铁、铝、硅的含水氧化物组成的疏松粘土状矿石。红土镍矿上层基本为高铁型的褐铁矿层;由于含铁的氧化矿石呈红色或红褐色而被称为红土镍矿。在风化过程中,上层的镍被浸出,而后在下层沉淀,取代了相应的硅酸盐和氧化铁矿物晶格中的镁和铁。

钒钛磁铁矿是一种多元素共生矿,主要以铁、钒、钛为主,并伴有铬、镍、钴等多种有用金属元素,因此钒钛磁铁矿不仅是铁矿资源,也是钒、钛资源,需要综合利用开发,提高其经济价值。

带磁精矿为具有磁性的含铁合金粉末状物料。

捕收剂依靠自身的磁性使矿物微粒选择性地吸附在捕收剂表面,利于带磁精矿的富集。

金属化还原焙烧是指在还原气氛中,使含铁多金属氧化矿中的金属氧化物还原成金属或该金属的低价氧化物的焙烧过程。在焙烧过程中需添加还原剂。

磁选分离是对带磁精矿的精选,是利用含铁多金属氧化矿经金属化还原焙烧后各种物质磁导率的不同,使它们通过一个磁场,由于不同矿物对磁场的反应不同,磁导率高的带磁精矿被磁盘吸起,再失磁就掉下来,经过集料漏斗将其收集,磁导率低的物质不被吸起,留在物料中或随转动着的皮带,作为尾矿带出去而得以分离。

进一步地,步骤a中所述捕收剂包括带磁精矿、铁粉或铁精粉中的至少一种;

优选地,所述捕收剂的加入量为含铁多金属氧化矿质量的5%-30%。

铁粉是指尺寸小于1mm的铁的颗粒集合体,具有磁性。

铁精粉是指铁矿石经过破碎、磨碎、选矿等加工处理成矿粉叫铁精粉,铁精粉是球团的主要原料,其中铁的含量的波动将直接影响成品球团矿的质量。

捕收剂随着加入量的增加,带磁精矿的回收率逐渐提高;当捕收剂用量大于30%时带磁精矿的回收率不再增加,但是捕收剂成本增加。在一些实施方案中,捕收剂的加入量包括但不限于5%,10%,15%,20%,25%或30%。

进一步地,步骤a中,所述金属化还原焙烧使用还原剂进行还原,所述还原剂包括第一还原剂和任选的第二还原剂;

其中,所述第一还原剂包括焦粉和/或煤粉;所述第二还原剂包括一氧化碳、煤气、炭粉、氢气或天然气中的至少一种;

优选地,当所述含铁多金属氧化矿粉矿为红土镍矿粉矿时,所述还原剂的加入量为红土镍矿粉矿总质量的2%-15%;

优选地,当所述含铁多金属氧化矿为钒钛磁铁矿粉矿时,所述还原剂中的碳元素与钒钛磁铁矿粉矿中铁元素的摩尔比为(0.8-1.5):1。

还原剂是在焙烧反应过程中失去电子的物质,能把金属氧化物还原成金属单质或者金属的低价氧化物的物质。在一些实施方案中,第二还原剂包括一氧化碳、煤气、炭粉、氢气或天然气中的至少一种,上述第二还原剂属于可选的典型第二还原剂,但不应理解为只能为上述中的至少一种。

当所述含铁多金属氧化矿粉矿为红土镍矿粉矿时,还原剂的加入量影响红土镍矿中镍铁合金的富集。随着还原剂加入量增加,镍铁合金的回收率增加。当还原剂的加入量大于15%时,回收率不再增加,还原剂的成本增加。在一些实施方案中,还原剂的加入量包括但不限于2%,4%,6%,10%或15%。

当所述含铁多金属氧化矿为钒钛磁铁矿粉矿时,还原剂的加入量影响钒钛磁铁矿中铁合金的富集。随着还原剂加入量增加,铁的回收率增加。当还原剂中的碳元素与钒钛磁铁矿粉矿中铁元素的摩尔比大于1.5:1,回收率不再增加,还原剂的成本增加。在一些实施方案中,还原剂中的碳元素与钒钛磁铁矿粉矿中铁元素的摩尔比包括但不限于0.8:1,1:1或1.5:1。

进一步地,步骤a中,所述混合料中还包括还原助剂。

还原助剂可以促进金属还原反应的发生,加快反应速率。

在一些实施方案中,所述还原助剂包括氟化物和/或氧化钙,所述氟化物包括氟化钙、氟化镁或氟化钠中的至少一种。

氟化物和氧化钙能降低含铁多金属氧化矿金属化还原的反应初始温度、破坏含铁多金属氧化矿中铁橄榄石结构、促进渣相中氧化亚铁的释放、降低铁晶粒的成核势垒,并加速铁晶粒的成核。

优选地,所述还原助剂的加入量不超过含铁多金属氧化矿总质量的10%。

在一些实施方案中,还原助剂的添加量包括但不限于2%,4%,6%,8%或10%。

进一步地,步骤a中,所述金属化还原焙烧的温度为500℃-1300℃。

金属化还原焙烧为还原反应提供了热量,在500℃-1300℃时还原反应能顺利的进行。温度低于500℃时,铁的还原反应无法发生。含铁多金属氧化矿中的其他合金发生还原反应,会消耗还原剂还不能得到带磁精矿。当温度高于1300℃时,物料局部融化,导致结圈。在本发明的一种优选实施方式中,金属化还原焙烧的温度包括但不限于500℃,700℃,900℃,1100℃或1300℃。

在一些实施方案中,所述混合料制成球团,所述金属化还原焙烧的温度为900℃-1200℃。

将含铁多金属氧化矿、捕收剂、还原剂、还原助剂和水按一定比例经过配料混匀,在造球机上经滚动造成一定尺寸的生球,然后采用干燥或培烧硬化固结制成球团。球团改变了含铁多金属氧化矿的密度、孔隙率、形状、大小相和机械强度,也改变了含铁多金属氧化矿的冶金性能。球团粒度均匀能保证冶金高炉炉料的良好透气性,提高了冶金过程的还原性,使带磁精矿的品质提升。采用球团做金属化还原焙烧时,温度包括但不限于900℃,1000℃,1100℃或1200℃。

进一步地,步骤b中,所述磁选分离包括至少一次弱磁选,所述弱磁选的磁场强度为50mT-200mT,得到一次磁选带磁精矿和一次磁选尾矿。

弱磁选指的是磁场强度为50mT-200mT的磁选过程。弱磁选过程能收集颗粒较大、品位高的带磁精矿。本发明使用的捕收剂优选为弱磁选后收集的带磁精矿,该带磁精矿具有金属品位高、粒度粗、磁性强的特点。在本发明的一种优选实施方式中,弱磁选的磁场强度典型但非限制限制性的为50mT,100mT,150mT或200mT。

优选地,对所述一次磁选尾矿进行中磁场磁选分离,所述中磁场的磁场强度为200~600mT,得到二次磁选带磁精矿和二次磁选尾矿。

中磁场对弱磁场没有捕捉到的颗粒较小的带磁精矿进一步磁选富集,提高带磁精矿的回收率。在本发明的一种优选实施方式中,中磁场磁选分离的磁场强度典型但非限制限制性的为200mT,300mT,400mT,500mT或600mT。

进一步地,步骤a中,所述粉矿的粒度小于0.25mm;

优选地,所述粉矿的粒度在0.074mm以下的占80%以上。

将含铁多金属氧化矿制成粉矿是为了减小含铁多金属氧化矿粒径,增大含铁多金属氧化矿的比表面积,使金属化还原焙烧反应更充分,提高反应效率。

根据本发明第二方面提供的一种带磁精矿,根据第一方面所述的带磁精矿的制备方法制备得到。

本发明提供的带磁精矿中金属品位高,可用作其他工业生产的原料,适用性广,后处理量少。

根据本发明第三方面提供的带磁精矿在含铁多金属氧化矿金属化还原富集重金属的方法中的应用。

本发明提供的带磁精矿在含铁多金属氧化矿金属化还原富集重金属的方法中的应用中带磁精矿的成本低,金属化还原的温度低能耗低,利于新生成金属及合金颗粒的富集,利于磁选分离。

根据本发明第四方面提供的一种含铁多金属氧化矿金属化还原富集重金属的方法,包括以下步骤:

步骤A:将含铁多金属氧化矿粉矿和捕收剂的混合料进行金属化还原焙烧;

步骤B:对金属化还原焙烧后的物料磁选分离,得到带磁精矿和磁选尾矿;

步骤C:对带磁精矿分离回收重金属;

其中,步骤A中的捕收剂包括第二方面所述的带磁精矿。

本发明提供的含铁多金属氧化矿金属化还原富集重金属的方法利用自产的带磁精矿返回配料,利用带磁精矿自身具有磁性的特点捕集新生成金属或合金颗粒,有利于新生成金属及合金颗粒解离和聚集,易于磁选分离富集,并可进一步降低金属化还原所需的温度。该方法从含铁多金属氧化矿中高效富集并回收有价金属,不仅工艺简单、原料适用性广、后处理量少、回收率高,而且能耗低、成本低、环保性好。

下面结合附图,对本发明的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

实施例1

本实施例提供一种红土镍矿金属化还原富集镍铁的方法,使用含镍1.37%、铁16.32%的红土镍矿进行处理。如图1所示的红土镍矿金属化还原富集镍铁的工艺路线图,具体包括以下步骤:

步骤1.将红土镍矿破碎、磨细至粒度小于0.074mm的占80%以上,从而制得粉矿。

步骤2.将步骤1制得的粉矿与占红土镍矿粉矿总质量8%的无烟煤、7%的氟化钙和10%镍铁合金精矿混合均匀,并添加一定量的水,压制成直径20mm的球团。

步骤3.将步骤2所制得的球团进行干燥预热处理,然后转入密闭加热炉中在1100℃下金属化还原焙烧2h,还原焙烧后的物料进行冷却处理。

步骤4.将步骤3冷却后的物料进行破碎、磨细,然后在150mT弱磁场中进行磁选分离,从而得到镍铁合金精矿和磁选尾矿。

步骤5.将步骤4得到的镍铁合金精矿的一部分,按红土镍矿质量的10%返回步骤2进行混料。

步骤6.将步骤5剩余的镍铁多元合金精矿精炼制备镍铁。

镍铁合金精矿中镍和铁的品位为(%):5.88、46.55;镍和铁的回收率为(%):93.23、79.79。

实施例2

本实施例提供一种红土镍矿金属化还原富集镍铁的方法,使用含镍1.37%、铁16.32%的红土镍矿进行处理,具体包括以下步骤:

步骤1.将所述红土镍矿破碎、磨细至粒度小于0.074mm的占90%以上,从而制得粉矿。

步骤2.将步骤1制得的粉矿、占红土镍矿粉矿总质量20%镍铁合金精矿和2%的焦粉混合,形成混合料。

步骤3.将步骤2制得的混合料转入密闭加热炉中,通入红土镍矿总质量的10%的氢气气氛中1000℃下金属化还原焙烧3h,还原焙烧后的物料进行冷却处理,从而得到冷却后的物料。

步骤4.将步骤3冷却后的物料进行破碎磨细,在150mT的弱磁场中进行磁选分离,从而得到镍铁合金精矿和磁选尾矿。

步骤5.将步骤4得到的镍铁合金精矿的一部分,按红土镍矿质量的20%返回步骤2进行混料。

步骤6.将步骤5剩余的镍铁合金精矿精炼制备镍铁。

镍铁合金精矿中镍和铁的品位为(%):5.46、45.81;镍和铁的回收率为(%):95.10、85.51。

实施例3

本实施例提供一种红土镍矿金属化还原富集镍铁的方法,使用含镍1.37%、铁16.32%的红土镍矿进行处理,具体包括以下步骤:

步骤1.将所述红土镍矿破碎、磨细至粒度小于0.074mm的占80%以上,从而制得粉矿。

步骤2.将步骤1制得的粉矿与占所述红土镍矿总质量9%的焦粉、4%的氟化钙和15%镍铁合金精矿混合均匀,并添加一定量的水,压制成直径20mm的球团。

步骤3.将步骤2制得的球团进行干燥预热处理,然后转入密闭加热炉中在1150℃下金属化还原焙烧2h,还原焙烧后的物料进行冷却处理,从而得到冷却后的物料。

步骤4.将步骤3所述冷却后的物料进行破碎、磨细,然后在150mT弱磁场中进行磁选分离,从而得到镍铁合金精矿和磁选尾矿。

步骤5.将步骤4得到的镍铁合金精矿的一部分,按红土镍矿质量15%返回步骤2进行混料。

步骤6.将步骤5剩余的镍铁多元合金精矿精炼制备镍铁。

镍铁合金精矿中镍和铁的品位为(%):5.76、46.33;镍和铁的回收率为(%):94.35、82.95。

实施例4

本实施例提供一种红土镍矿金属化还原富集镍铁的方法,使用含镍1.37%、铁16.32%的红土镍矿进行处理,具体包括以下步骤:

步骤1.将所述红土镍矿破碎、磨细至粒度小于0.074mm的占80%以上,从而制得粉矿。

步骤2.将步骤1制得的粉矿与占所述红土镍矿总质量9%的焦粉、4%的氟化钙和15%镍铁合金精矿混合均匀,并添加一定量的水,压制成直径20mm的球团。

步骤3.将步骤2所制得的球团进行干燥预热处理,然后转入加热炉中在1150℃下金属化还原焙烧2 h,还原焙烧后的物料进行冷却处理,从而得到冷却后的物料。

步骤4.将步骤3所述冷却后的物料进行破碎、磨细,然后在100mT弱磁场中进行磁选分离,从而得到一次磁选镍铁合金精矿和一次磁选尾矿,将一次磁选尾矿在350mT的中磁场中进行磁选,得到二次磁选精矿和尾矿。

步骤5.将步骤4得到的一次磁选镍铁合金精矿,按红土镍矿质量的15%返回步骤2进行混料。

步骤6.将步骤5剩余的镍铁多元合金精矿精炼制备镍铁。

镍铁合金精矿中镍和铁的品位为(%):5.76、46.33;二次磁选分离后镍和铁的回收率为(%):96.87、87.52。

实施例5

本实施例提供一种红土镍矿金属化还原富集镍铁的方法,使用含镍1.37%、铁16.32%的红土镍矿进行处理,具体包括以下步骤:

步骤1.将红土镍矿破碎、磨细至粒度小于0.074mm的占80%以上,从而制得粉矿。

步骤2.将粉矿与占红土镍矿总质量8%的无烟煤、7%氟化钙和20%镍铁合金精矿(Ni5.11%,Fe 43.43%)混合均匀,并添加一定量的水,压制成直径20mm的球团。

步骤3.将球团干燥预热处理后转入密闭加热炉中在1200℃下金属化还原焙烧2.5h,还原焙烧后的物料进行冷却处理;

步骤4.冷却后的物料进行破碎、磨细,然后在150mT的弱磁场中进行磁选分离,从而得到镍铁合金精矿和磁选尾矿。

镍铁合金精矿中镍和铁的品位为(%):5.62、40.22;镍和铁的回收率为(%):94.59、82.15。

实施例6

本实施例提供一种钒钛磁铁矿金属化还原富集铁和钛的方法,使用含Fe53.68%、TiO

步骤1.将钒钛磁铁矿破碎、磨细至粒度小于0.074mm的占80%以上,从而制得粉矿。

步骤2.将粉矿与占钒钛磁铁矿总质量10%的还原铁粉、无烟煤中的碳元素与钒钛磁铁矿粉矿中铁元素的摩尔比为1:1、3%氟化钙混合均匀,并添加一定量的水,压制成直径20mm的球团。

步骤3.将球团干燥预热处理后转入密闭加热炉中在1000℃下金属化还原焙烧2h,还原焙烧后的物料进行冷却处理;

步骤4.冷却后的物料进行破碎、磨细,然后在150mT的弱磁场中进行磁选分离,从而得到还原铁粉和富钛渣。

步骤5.将步骤4得到的还原铁粉,按钒钛磁铁矿质量的10%返回步骤2进行混料。

还原铁粉主要金属成分:Fe 88.65%,TiO

实施例7

本实施例提供一种钒钛磁铁矿金属化还原富集铁和钛的方法,使用含Fe53.68%、TiO

步骤1.将钒钛磁铁矿破碎、磨细至粒度小于0.074mm的占80%以上,从而制得粉矿。

步骤2.将粉矿与占钒钛磁铁矿总质量10%的还原铁粉、无烟煤中的碳元素与钒钛磁铁矿粉矿中铁元素的摩尔比为1.2:1、4%氟化钙混合均匀,并添加一定量的水,压制成直径20mm的球团。

步骤3.将球团干燥预热处理后转入密闭加热炉中在1100℃下金属化还原焙烧2h,还原焙烧后的物料进行冷却处理;

步骤4.冷却后的物料进行破碎、磨细,然后在150mT的弱磁场中进行磁选分离,从而得到还原铁粉和富钛渣。

步骤5.将步骤4得到的还原铁粉,按钒钛磁铁矿质量的10%返回步骤2进行混料。

还原铁粉主要金属成分:Fe 92.21%,TiO

实施例8

本实施例提供一种钒钛磁铁矿金属化还原富集铁和钛的方法,使用含Fe53.68%、TiO

步骤1.将钒钛磁铁矿破碎、磨细至粒度小于0.074mm的占80%以上,从而制得粉矿。

步骤2.将粉矿与占钒钛磁铁矿总质量12%的还原铁粉、无烟煤中的碳元素与钒钛磁铁矿粉矿中铁元素的摩尔比为1.3:1、4%氟化钙混合均匀,并添加一定量的水,压制成直径20mm的球团。

步骤3.将球团干燥预热处理后转入密闭加热炉中在1200℃下金属化还原焙烧2h,还原焙烧后的物料进行冷却处理;

步骤4.冷却后的物料进行破碎、磨细,然后在200mT的弱磁场中进行磁选分离,从而得到还原铁粉和富钛渣。

步骤5.将步骤4得到的还原铁粉,按钒钛磁铁矿质量的12%返回步骤2进行混料。

还原铁粉主要金属成分:Fe 95.82%,TiO

对比例1

本对比例使用含镍1.37%、铁16.32%的红土镍矿进行处理,具体包括以下步骤:

步骤1.将红土镍矿破碎、磨细至粒度小于0.074mm的占80%以上,从而制得粉矿。

步骤2.将步骤1得到的粉矿与占红土镍矿总质量8%的无烟煤、7%氟化钙混合均匀,并添加一定量的水,压制成直径20mm的球团。

步骤3.将步骤2得到的球团干燥预热处理后转入密闭加热炉中在1200℃下金属化还原焙烧2.5h,还原焙烧后的物料进行冷却处理。

步骤4.将步骤3冷却后的物料进行破碎、磨细,然后在150mT的弱磁场中进行磁选分离,从而得到镍铁合金精矿和磁选尾矿。

镍铁合金精矿中镍和铁的品位为(%):5.11、43.43;镍和铁的回收率为(%):78.08、69.82。

对比例2

本对比例提供一种钒钛磁铁矿金属化还原富集铁和钛的方法,使用含Fe53.68%、TiO

步骤1.将钒钛磁铁矿破碎、磨细至粒度小于0.074mm的占80%以上,从而制得粉矿。

步骤2.将粉矿与占钒钛磁铁矿总质量4%氟化钙、无烟煤中的碳元素与钒钛磁铁矿粉矿中铁元素的摩尔比为1.3:1,并添加一定量的水,压制成直径20mm的球团。

步骤3.将球团干燥预热处理后转入密闭加热炉中在1200℃下金属化还原焙烧2h,还原焙烧后的物料进行冷却处理;

步骤4.冷却后的物料进行破碎、磨细,然后在200mT的弱磁场中进行磁选分离,从而得到还原铁粉和富钛渣。

还原铁粉主要金属成分:Fe 85.26%,TiO

由以上对比例1和对比例2可知,在没有捕收剂的情况下,红土镍矿中磁选镍铁合金精矿镍铁回收率均较低,钒钛磁铁矿中还原性铁粉和钛的回收率均较低。使用自产的带磁精矿循环配料作为对还原焙烧新生成的超微细合金进行捕集,提高合金与渣的磁选分离效率,不仅工艺简单、原料适用性广、后处理量少、回收率高,而且能耗低、成本低。

最后应说明的是:以上所有实施例仅用于说明本发明的技术方案,而不是对本发明进行限制。尽管参照前述各实施例对本发明进行了详细的说明,本领域的技术人员应当理解:其依然可以对上述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些替换或者修改,并不能使相应的技术方案本质跳出本发明的实施例技术方案的范围。

- 带磁精矿的制备方法、带磁精矿及应用和含铁多金属氧化矿金属化还原富集重金属的方法

- 钴镍铁多元合金精矿的应用及制备方法和固相金属化还原的钴锰多金属氧化矿选冶联合方法