一种天然气制氢设备和方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及天然气重整制氢领域,具体涉及一种天然气制氢设备和方法。

背景技术

氢能是公认的清洁能源,作为低碳和零碳能源正脱颖而出。因具有高能量密度以及零碳排放等优点,氢能被认为是未来最有潜力的化石燃料替代者,一直被看作是以氢燃料电池汽车为代表的移动能源领域的“终极方案”。

从目前来看,氢气的生产主要包括:化石能源制氢、工业副产回收氢和电解水制氢。考虑到生产成本,现阶段主要以前两种方法来获得氢气。如WO2017080207A1公开了一种甲醇水重整制氢机及其制氢方法,其中,甲醇水重整制氢机包括甲醇水储存容器(1)、输送泵(2)、变频器(3)、换热器(5)及重整器(4),其中:变频器(3),用于将低频电压或直流电压转换为电磁加热器(42)之电磁线圈(421)所需要的高频电压,所述变频器(3)设置有液冷散热器(31),所述甲醇水原料在输送泵(2)的泵送过程中,流经该液冷散热器(31),使变频器(3)产生的热量被甲醇水原料带走;重整器(4),设有重整室(41)、电磁加热器(42)及氢气纯化装置(43),所述电磁加热器(42)包括电磁线圈(421)及金属受磁体(422),所述电磁线圈(421)输入高频电压后能产生高频磁场,使金属受磁体(422)受磁场感应而发热,为重整室(41)提供热能。变频器(3)噪音低、散热效果好、耗能低,所产生的热量可以被有效的利用。

CN105621357A公开了一种甲烷重整制氢方法,采用移动床径向流反应器,反应器沿径向由外向内或者由内向外分为流体进料通道、催化剂固定床层、催化剂移动床层和流体出料通道;反应器顶部和底部分别设置流体进料口和流体出料口;所述的流体进料口与流体进料通道相通,所述的流体出料口与所述的流体出料通道相连通;催化剂移动床层顶部设置移动床催化剂进口、底部设置移动床催化剂出口;所述的流体进料通道、催化剂固定床层、催化剂移动床层与流体出料通道之间经开有孔隙的材料隔开,所述的孔隙尺寸满足气体可通过,催化剂颗粒不能穿过;甲烷重整制氢方法简化了装置建设及操作过程、节省了能耗,并有利于实现生产的连续化反应、再生。

然而化石能源制氢和工业副产回收氢均为工业化装置,制氢规模大,制氢成本较低,但要供给周边分散式用户,需要通过拖车或槽车运输,运输成本高,限制了氢气的供用范围。当前,我国氢能示范应用主要围绕制氢产地附近(小于200公里)布局,氢气储运以高压气态方式为主,进一步地,目前针对用量小,用气不连续的使用者仍存在无法方便的得到的氢气或所制得氢气纯度较差等问题。

发明内容

鉴于现有技术中存在的问题,本发明的目的在于提供一种天然气制氢设备和方法,通过该设备的集成化设计可实现氢气的便捷高效的制备,可满足使用较少的客户使用需求。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供了一种天然气制氢设备,所述天然气制氢设备包括中心传输单元和环绕其设置的催化反应单元;

所述催化反应单元从下至上依次设置有重整催化区、冷却区和变换催化区;

所述天然气制氢设备的底部设置有助燃气入口;

所述中心传输单元的顶部设置有原料气入口;

所述天然气制氢的设备内设置有折流板;

所述折流板的中心线和所述天然气制氢制氢设备的中心线相重合。

本发明中,通过对小型制氢器结构的合理设计,提高了制氢过程中的热效率,制备得到的氢气纯度高,采用自供热系统,避免天然气重整外部热源依赖。设备内嵌余热回收列管,对高温重整气和变换反应的热量进行回收,用于原料气的预热,实现能量的梯级利用,能量利用率高。

作为本发明优选的技术方案,所述冷却区和变换催化区均为列管换热结构。

本发明中,采用内嵌余热回收列管,对高温重整气和变换反应的热量进行回收,用于原料气的预热,实现能量的梯级利用,能量利用率高。

优选地,所述折流板至少设置2个,例如可以是2个、3个、4个、5个、6个或7个等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

优选地,所述折流板设置2个时,第一折流板设置于所述变换催化区,第二折流板设置于所述冷却区。当设置超过2个时,可以在各区依据需求自行增加合适的数量。

优选地,所述折流板的设置面积为与所述天然气制氢设中心线垂直的平面面积的60-70%,例如可以是60%、61%、62%、63%、64%、65%、66%、67%、68%、69%或70%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

优选地,所述冷却区和变换催化区通过换热孔和所述中心传输单元相连接。

优选地,所述助燃气入口设置有点火器和燃烧喷嘴。

优选地,所述天然气制氢设备的外壁设置有绝热保温层。

第二方面,本发明提供了一种天然气制氢的方法,所述方法包括:将原料气预热后经过助燃气燃烧区,之后依次通过重整反应、冷却和变换催化得到氢气。

本发明得到的富氢气体经过净化提纯后可以得到纯净的氢气。

作为本发明优选的技术方案,所述原料气包括天然气和水蒸气。

优选地,所述原料气中天然气和水蒸气的体积比为1:(1-2.5),例如可以是1:1、1:1.1、1:1.2、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8、1:1.9、1:2、1:2.1、1:2.2、1:2.3、1:2.4或1:2.5等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述重整反应中的催化剂包括镍基催化剂和/或镍-铂基催化剂,为本领域中常用的催化剂。

本发明中,所述镍基催化剂可以是Ni/Al

本发明中,所述镍-铂基催化剂可以是Ni-Pt/Al

作为本发明优选的技术方案,所述重整反应的温度为800-1000℃,例如可以是800℃、820℃、840℃、860℃、880℃、900℃、920℃、940℃、960℃、980℃或1000℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述冷却为将重整后物料进行冷却。

优选地,所述冷却的终点温度为450-500℃,例如可以是450℃、455℃、460℃、465℃、470℃、475℃、480℃、485℃、490℃、495℃或500℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述变换催化中的催化剂为一氧化碳变换催化剂。

优选地,所述一氧化碳变换催化剂包括中变串低变催化剂。

本发明中,所述一氧化碳变换催化剂可以是Fe

作为本发明优选的技术方案,所述变换催化的温度为200-500℃,例如可以是200℃、220℃、240℃、260℃、280℃、300℃、320℃、340℃、360℃、380℃、400℃、420℃、440℃、460℃、480℃或500℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述方法包括:将原料气预热后经过助燃气燃烧区,之后依次通过重整反应、冷却和变换催化得到氢气;

所述原料气中天然气和水蒸气的体积比为1:(1-2.5);

所述冷却的终点温度为450-500℃;

所述变换催化的温度为200-500℃。

与现有技术方案相比,本发明至少具有以下有益效果:

本发明中,通过对小型制氢器结构的合理设计,提高了制氢过程中的热效率,制氢设备完全采用自供热系统,避免天然气重整外部热源依赖。设备内嵌余热回收列管,对高温重整气和变换反应的热量进行回收,用于原料气的预热,通过单一设备内部结构耦合,实现能量的梯级利用,能量利用率高。所得产物中氢气的流量可达2520kmol/L以上。

附图说明

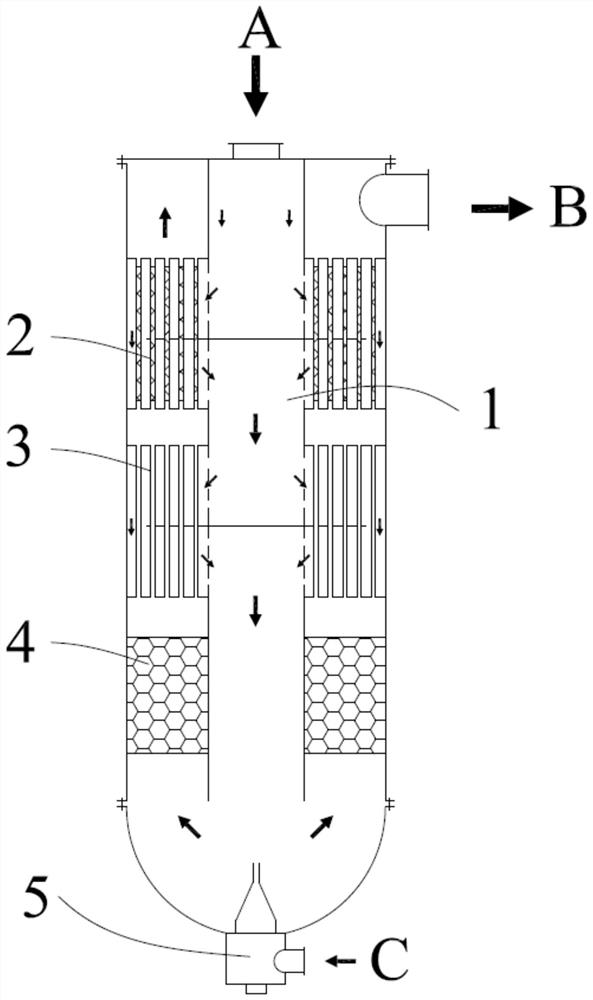

图1是本发明实施例提供的一种天然气制氢设备。

图中:1-中心传输单元,2-变换催化区,3-冷却区,4-重整催化区,5-点火器,A-原料气,B-产品,C-助燃气。

下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

具体实施方式

为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

实施例1

本实施例提供一中天然气制氢设备,如图1所示,所述天然气制氢设备包括中心传输单元1和环绕其设置的催化反应单元;

所述催化反应单元从下至上依次设置有重整催化区4、冷却区3和变换催化区2;

所述天然气制氢设备的底部设置有助燃气C入口;

所述中心传输单元1的顶部设置有原料气A入口;

所述天然气制氢的设备内设置有折流板;

所述折流板的中心线和所述天然气制氢制氢设备的中心线相重合。

所述冷却区3和变换催化区2均为列管换热结构;

所述折流板设置2个,第一折流板设置于所述变换催化区2,第二折流板设置于所述冷却区3;

所述折流板的设置面积为与所述天然气制氢设中心线垂直的平面面积的65%;

所述冷却区3和变换催化区2通过换热孔和所述中心传输单元1相连接;

所述助燃气C入口设置有点火器5和燃烧喷嘴;

所述天然气制氢设备的外壁设置有绝热保温层。

实施例2

本实施例提供一中天然气制氢设备,所述天然气制氢设备包括中心传输单元1和环绕其设置的催化反应单元;

所述催化反应单元从下至上依次设置有重整催化区4、冷却区3和变换催化区2;

所述天然气制氢设备的底部设置有助燃气C入口;

所述中心传输单元1的顶部设置有原料气A入口;

所述天然气制氢的设备内设置有折流板;

所述折流板的中心线和所述天然气制氢制氢设备的中心线相重合。

所述冷却区3和变换催化区2均为列管换热结构;

所述折流板设置2个,第一折流板设置于所述变换催化区2,第二折流板设置于所述冷却区3;

所述折流板的设置面积为与所述天然气制氢设中心线垂直的平面面积的70%;

所述冷却区3和变换催化区2通过换热孔和所述中心传输单元1相连接;

所述助燃气C入口设置有点火器5和燃烧喷嘴;

所述天然气制氢设备的外壁设置有绝热保温层。

实施例3

本实施例提供一中天然气制氢设备,所述天然气制氢设备包括中心传输单元1和环绕其设置的催化反应单元;

所述催化反应单元从下至上依次设置有重整催化区4、冷却区3和变换催化区2;

所述天然气制氢设备的底部设置有助燃气C入口;

所述中心传输单元1的顶部设置有原料气A入口;

所述天然气制氢的设备内设置有折流板;

所述折流板的中心线和所述天然气制氢制氢设备的中心线相重合。

所述冷却区3和变换催化区2均为列管换热结构;

所述折流板设置2个,第一折流板设置于所述变换催化区2,第二折流板设置于所述冷却区3;

所述折流板的设置面积为与所述天然气制氢设中心线垂直的平面面积的60%;

所述冷却区3和变换催化区2通过换热孔和所述中心传输单元1相连接;

所述助燃气C入口设置有点火器5和燃烧喷嘴;

所述天然气制氢设备的外壁设置有绝热保温层。

应用例1

采用实施例1提供的制氢设备进行制取氢气,所述方法包括:将原料气预热后经过助燃气燃烧区,之后依次通过重整反应、冷却和变换催化得到氢气;

所述原料气中天然气和水蒸气的体积比为1:2.5;天然气的流量为1000kmol/h,水蒸气的流量为2500kmol/h;

所述重整反应中的催化剂为Ni/Al

所述重整反应的温度为1000℃;

所述冷却为将重整后物料进行冷却;

所述冷却的终点温度为470℃;

所述变换催化中的催化剂为CuO-ZnO-Al

所述变换催化的温度为250℃。

产物中H

应用例2

采用实施例1提供的制氢设备进行制取氢气,所述方法包括:将原料气预热后经过助燃气燃烧区,之后依次通过重整反应、冷却和变换催化得到氢气;

所述原料气中天然气和水蒸气的体积比为1:1;天然气的流量为1000kmol/h,水蒸气的流量为1000kmol/h;

所述重整反应中的催化剂为Ni/Al

所述重整反应的温度为800℃;

所述冷却为将重整后物料进行冷却;

所述冷却的终点温度为450℃;

所述变换催化中的催化剂为Fe

所述变换催化的温度为450℃。

产物中H

应用例3

采用实施例1提供的制氢设备进行制取氢气,所述方法包括:将原料气预热后经过助燃气燃烧区,之后依次通过重整反应、冷却和变换催化得到氢气;

所述原料气中天然气和水蒸气的体积比为1:1.5;天然气的流量为1000kmol/h,水蒸气的流量为1500kmol/h;

所述重整反应中的催化剂为Ni/Al

所述重整反应的温度为900℃;

所述冷却为将重整后物料进行冷却;

所述冷却的终点温度为500℃;

所述变换催化中的催化剂为Fe

所述变换催化的温度为350℃。

产物中H

对比例1

与实施例1的区别仅在于天然气和水蒸气的体积比为1:4,即此时水蒸气的流量为4000kmol/L,所得产物中H

对比例2

与实施例1的区别仅在于不设置冷却区,所得产物中H

对比例3

与实施例1的区别仅在于变换催化区和中心传输单元不设置连接孔,所得产物中H

通过上述实施例和对比例的结果可知,本发明中,通过对小型制氢器结构的合理设计,提高了制氢过程中的热效率,制氢设备完全采用自供热系统,避免天然气重整外部热源依赖。设备内嵌余热回收列管,对高温重整气和变换反应的热量进行回收,用于原料气的预热,通过单一设备内部结构耦合,实现能量的梯级利用,能量利用率高。

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

- 一种天然气制氢设备和方法

- 一种天然气制氢设备