可视安全阀

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及安全阀领域,具体涉及一种可视安全阀。

背景技术

安全阀主要安装于压力容器、管道、锅炉等设备,当设备中的压力过大时,安全阀打开,从而起到泄压的作用;安全阀常置于外部,但对安全阀是否打开无法判断,使得巡查人员在巡查时无法判断设备是否正常工作,不仅会导致巡查人员的误判,而造成安全风险,同时在定期检查时还增加了巡查人员的工作强度;尽管在现有技术中已有可视安全阀,但其结构复杂不便于生产装配,紧凑性不高,增加不必要的空间、零部件的材料浪费。

因此,为解决以上问题,需要一种可视安全阀,不仅能便于检查安全阀的工作状态,还具有结构简单,便于生产装配,同时还增加了结构紧凑性,降低了空间浪费。

发明内容

有鉴于此,本发明的目的是克服现有技术中的缺陷,提供可视安全阀,不仅能便于检查安全阀的工作状态,还具有结构简单,便于生产装配,同时还增加了结构紧凑性,降低了空间浪费。

本发明的可视安全阀,至少包括安全阀本体和指示杆,所述指示杆可被安全阀本体的阀芯沿设定方向驱动的设置于安全阀本体,以使得通过观察指示杆的位置判断安全阀本体的开闭。

进一步,还包括指示杆座,所述指示杆座的一端固定设置于安全阀本体的上端,所述指示杆座沿阀芯的移动方向开设有用于安装指示杆的的指示杆安装孔,所述指示杆可沿设定方向移动的设置于指示杆安装孔内。

进一步,所述指示杆为“T”形,包括头部和固定设置于头部的杆部,所述杆部设置于指示杆安装孔内,所述头部与阀芯的上端相配合,以使得所述阀芯打开时推动头部,进而使得所述杆部沿设定方向移动,并伸出指示杆安装孔。

进一步,所述指示杆座靠安全阀本体一端还开设有与头部相适配的让位沉孔,所述让位沉孔与指示杆安装孔连通,以使得所述阀芯推动头部时,所述头部可移动到让位沉孔中。

进一步,所述让位沉孔的底面与指示杆安装孔的侧面之间设置有过渡斜面。

进一步,所述指示杆座的侧面还开设有介质流出的出口,所述指示杆座内设置有用于连通安全阀本体与出口的连接流道,以使得安全阀本体打开后,介质经连接流道从出口流出。

进一步,所述杆部的直径小于指示杆安装孔的直径,以使得所述连接通道为杆部与指示杆安装孔之间的间隙,所述指示杆座的上端设置密封件,用于对指示杆安装孔与杆部之间位于出口上侧的间隙进行密封。

进一步,所述密封件为密封圈,所述指示杆座的上端开设有用于安装密封圈的密封圈安装孔,所述密封圈安装于密封圈安装孔内,并沿密封圈安装孔径向方向抵紧于杆部的侧面和密封圈安装孔的侧面,从而对杆部与指示杆安装孔之间的间隙进行密封。

进一步,所述指示杆座的上端还固定设置有用于对密封圈进行限位的限位件,所述限位件固定连接于指示杆座的上端,并且沿指示杆轴线方向将所述密封圈限位在密封圈安装孔内;

所述限位件为限位螺母,所述限位螺母包括螺母本体和固定设置于螺母本体一端的限位台,以使得通过所述螺母本体固定连接于指示杆座的上端,并通过限位台对密封圈进行限位。

进一步,所述指示杆座的一端设置有用于与安全阀本体转动连接的连接部和用于将所述指示杆座固定连接于安全阀本体上的锁紧件,以使得通过所述指示杆座转动从而调节出口的方向,并且通过所述锁紧件将指示杆座与安全阀本体固定连接为一体。

本发明的有益效果是:本发明公开的一种可视安全阀,通过设置指示杆,不仅能便于检查安全阀的工作状态(安全阀开启/关闭),从而提高了设备运行的安全性,还降低了工作人员为检查可视安全阀工作状态时的工作强度,还具有结构简单,便于生产制造,从而提高了生产效率,降低了生产成本,同时还具有较高的紧凑性,从而避免空间浪费、降低可视安全阀的重量。

附图说明

下面结合附图和实施例对本发明作进一步描述:

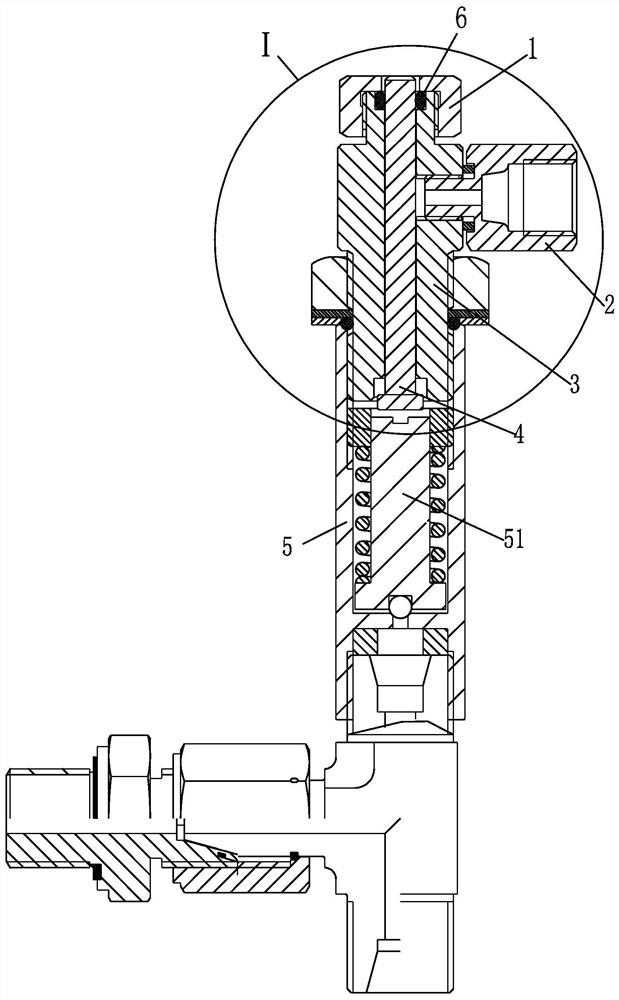

图1为本发明的结构示意图;

图2为图1中Ⅰ处的放大结构示意图;

图3为本发明指示杆座的结构示意图;

图4为图2中Ⅱ处的放大结构示意图。

具体实施方式

图1为本发明的结构示意图,图2为图1中Ⅰ处的放大结构示意图,图3为本发明指示杆座的结构示意图,图4为图2中Ⅱ处的放大结构示意图;如图所示,本实施例中的可视安全阀,至少包括安全阀本体5和指示杆4,所述指示杆4可被安全阀本体的阀芯51沿设定方向驱动的设置于安全阀本体,以使得通过观察指示杆的位置判断安全阀本体的开闭;采用该结构,不仅能便于检查安全阀的工作状态(安全阀开启/关闭),从而提高了设备运行的安全性,还降低了工作人员为检查安全阀的状态的工作强度,同时还具有结构简单,便于生产制造,从而提高了生产效率,降低了生产成本,还具有较高的紧凑性,从而避免空间浪费、降低可视安全阀的重量;在设备内的压力过大时(大于等于可视安全阀的开启压力),可视安全阀的阀芯移动,可视安全阀开启泄压,在阀芯移动的同时,所述阀芯同时驱动指示杆移动,工作人员通过观察指示杆的位置即可知道可视安全是否开启,从而判断设备内的压力是否正常;所述阀芯驱动指示杆的驱动方式可为直接驱动,即通过阀芯直接推动指示杆,还可采用间接驱动,即可在阀芯与指示杆之间设置连接件或连接结构,在此不再赘述;所述指示杆可直接设置于安全阀本体上,还可设置指示杆座用于支撑指示杆,可根据具体选择;所述设定方向可为便于指示杆移动的方向,当然还可根据具体需求选择;所述安全阀本体的结构及其阀芯的运动方式均为现有技术,在此不再赘述。

本实施例中,还包括指示杆座3,所述指示杆座的一端固定设置于安全阀本体的上端,所述指示杆座3沿阀芯的移动方向开设有用于安装指示杆4的指示杆安装孔303,所述指示杆4可沿设定方向移动的设置于指示杆安装孔303内;通过设置指示杆座3,同时在所述指示杆座3内设置指示杆安装孔303,不仅提高了指示杆4移动的可靠性,避免因指示杆移动不稳而损坏安全阀,还降低了指示杆移动时对安全阀本体的影响,从而增加安全阀本体可靠性、安全性;所述指示杆座的一端为指示杆座的下端,通过将所述指示杆座的下端固定设置于安全阀本体的上端,不仅便于指示杆座的装配,还便于指示杆座的布置,从而避免对其它设备的干涉,当然,所述指示杆座还可设置于安全阀本体的侧面,可根据具体需求设置,所述上端、下端为沿竖直方向的上、下,所述竖直方向为沿阀芯移动的方向,所述设定方向为沿阀芯的移动方向;所述指示杆可为圆形杆、矩形杆或其它形状的指示杆,可根据具体需求选择,所述指示杆安装孔的形状与指示杆的形状相同设置,从而增加结构的紧凑性。

本实施例中,所述指示杆4为“T”形,包括头部42和固定设置于头部的杆部41,所述杆部41设置于指示杆安装孔303内,所述头部42与阀芯的上端相配合,以使得所述阀芯51打开时推动头部,进而使得所述杆部41沿设定方向移动,并伸出指示杆安装孔;通过将所述指示杆设置为“T”形杆,不仅结构简单,便于生产制造,还能起到限位作用,避免指示杆4脱离而导致不能起到对安全阀本体的工作状态监测作用;所述杆部为圆柱状杆部,所述头部固定设置于杆部的沿竖直方向靠近阀芯的一端,并且所述杆部为与头部同轴的圆柱状头部,所述头部的直径大于杆部的直径,从而构成“T”形结构,通过将所述指示杆设置为圆柱状,不仅便于对指示杆的加工制造,还能减少指示杆与指示杆安装孔之间的摩擦,从而减少指示杆的磨损;所述头部42与阀芯的上端相配合的含义为所述头部可通过阀芯直接推动,当然还可通过将所述头部直接固定于阀芯,可根据具体需求选择;所述阀芯的上端还设置有用于容纳空气的沉孔511,通过设置沉孔511,不仅避免了因阀芯的上端与头部配合造成真空而导致连为一体移动,同时还降低了阀芯的重量;在安全阀本体未打开时,阀芯未移动时,指示杆的杆部41未伸出指示杆安装孔303,在安全阀本体打开时,阀芯推动指示杆,使得杆部伸出指示杆安装孔,从而便于工作人员查看。

本实施例中,所述指示杆座靠安全阀本体一端还开设有与头部42相适配的让位沉孔305,所述让位沉孔305与指示杆安装孔303连通,以使得所述阀芯推动头部时,所述头部可移动到让位沉孔中;通过设置让位沉孔305,在头部被阀芯推动时,所述头部移动到让位沉孔中,增加了结构紧凑性,减少了空间浪费;所述让位沉孔与头部相适配的含义为所述让位沉孔的形状与头部的形状相同,所述让位沉孔的直径大于等于头部的直径,所述让位沉孔的深度大于等于沉孔的高度,从而避免让位沉孔与头部之间发生干涉。

本实施例中,所述让位沉孔的底面与指示杆安装孔的侧面之间设置有过渡斜面304;通过设置过渡斜面,在装配指示杆时,从而起到对导向作用,便于指示杆装配入指示杆安装孔中,同时,还便于加工制造;当然,还可设置弧面、阶梯面过渡或其它具有导向功能的面过渡,在此不再赘述。

本实施例中,所述指示杆座的侧面还开设有介质流出的出口302,所述指示杆座内设置有用于连通安全阀本体与出口的连接流道34,以使得安全阀本体打开后,介质经连接流道34从出口302流出;通过将所述出口302设置于指示杆座的侧面,增加了结构的紧凑性,避免在安全阀本体上开设出口而增加安全阀本体的结构复杂性,还便于加工制造,降低生产制造难度;所述连接流道34可单独设置为螺旋形、直线形的连接流道,还可通过在指示杆与指示杆安装孔之间设置间隙作为连接流道,可根据具体需求选择;所述出口还设置有用于连接外部管路的连接接头2,所述连接接头与出口之间通过螺纹连接,所述连接接头与出口之间还设置有密封圈Ⅰ7,从而对连接处密封,避免介质从螺纹连接处外泄,进而增加了连接处的密封性;所述介质为油脂,当然还可为其它气体、液体,在此不再赘述。

本实施例中,所述杆部的直径小于指示杆安装孔的直径,所述连接通道34为杆部与指示杆安装孔之间的间隙34,所述指示杆座的上端设置密封件6,用于对指示杆安装孔303与杆部41之间位于出口上侧的间隙341进行密封;采用该结构,不仅减少了加工量,从而节约加工成本,同时还提高了结构紧凑性,避免因单独开设连接流道而增加指示杆座的体积,同时所述指示杆安装孔还具有对杆部的移动进行导向作用,增加指示杆的杆部移动的可靠性;所述头部的直径小于让位沉孔的直径,所述头部的高度小于让位沉孔的深度,以使得在阀芯推动头部时,所述头部与让位沉孔之间仍具有间隙用于介质流到所述指示杆安装孔303与杆部41位于出口下侧的间隙342中,并通过出口流出,同时,所述过渡斜面304还对介质起到导向作用,以方便介质从让位沉孔中流入连接流道内;所述出口上侧为沿阀芯移动方向远离阀芯一侧,所述密封件可为密封圈,还可为堵环或其它具有密封间隙的构件,在此不再赘述。

本实施例中,所述密封件6为密封圈6,所述指示杆座的上端开设有用于安装密封圈的密封圈安装孔301,所述密封圈6安装于密封圈安装孔301内,并沿密封圈安装孔径向方向抵紧于杆部的侧面和密封圈安装孔的侧面,从而对杆部与指示杆安装孔之间的间隙进行密封;通过采用密封圈,不仅能保证对出口上侧的杆部与指示杆安装孔之间的间隙341进行密封,还具有成本低廉,便于装配等优点;所述指示杆座的上端为沿阀芯的移动方向远离阀芯一端,所述密封圈安装孔为沉孔,并设置于指示杆座的上端,不仅便于对密封圈安装孔的制造,还便于密封圈的装配,当然,所述密封圈安装孔还可为环形凹槽,并设置于出口上侧的指示杆安装孔内,在此不再赘述;通过所述密封圈抵紧于杆部的侧面和密封圈安装孔的侧面,不仅起到密封作用,还能使得被阀芯推出的指示杆在阀芯回位后仍保持推出状态,从而方便工作人员查看,在工作人员检查没有问题后可通过手动将指示杆推回原位,当然,也可增加设置传感器用于对指示杆位置的检测,当传感器检测到指示杆被推出后,直接传输给控制系统,经控制系统驱动蜂鸣器报警,通过检测位置变化,再驱动蜂蜜器报警均为现有技术,在此不再赘述。

本实施例中,所述指示杆座的上端还固定设置有用于对密封圈进行限位的限位件1,所述限位件1固定连接于指示杆座的上端,并且沿指示杆轴线方向将所述密封圈6限位在密封圈安装孔301内;通过设置限位件对密封圈沿指示杆轴线方向进行限位,从而增加了密封圈密封的可靠性,避免在指示杆移动过程中,密封圈发生轴向窜动而影响密封性;所述密封件与指示杆座的上端之间的固定连接可为螺纹连接、卡接连接或其它形式的固定连接,可根据具体需求选择;所述限位件可通过直接与密封圈接触进行限位,还可在中间设置连接件或连接机构进行对密封进行限位。

所述限位件1为限位螺母1,所述限位螺母1包括螺母本体12和固定设置于螺母本体一端的限位台11,以使得通过所述螺母本体固定于指示杆座的上端,并通过限位台11对密封圈进行限位;采用该结构,不仅能起到对密封圈的限位作用,还具有结构简单、便于生产制造等优点;所述螺母本体与限位台一体成型制造,当然还可采用卡接连接、铆接连接或其它形式的固定连接连为一体,在此不再赘述,这里采用一体成型,便于生产装配;所述指示杆座的上端设置有用于与螺母本体相配合的外螺纹,通过螺母本体的内螺纹与外螺纹配合,从而形成螺纹固定连接,这里采用螺纹连接,不仅能保证连接处的牢固性,还便于装配拆卸;所述螺母本体与指示杆座通过螺纹连接固定后,所述限位台的下端面与指示杆座的上端面接触配合,同时所述限位台的下端面抵紧于密封圈;所述限位台还开设有用于指示杆的杆部穿过的通孔。

本实施例中,所述指示杆座的一端设置有用于与安全阀本体转动连接的连接部306和用于将所述指示杆座固定连接于安全阀本体上的锁紧件10,以使得通过所述指示杆座3转动从而调节出口302的方向,并且通过所述锁紧件将指示杆座与安全阀本体固定连接为一体;采用该结构,在装配时,便于调节指示杆座上的出口方向,不仅结构简单,便于生产装配,还提高了结构紧凑性,避免因出口方向不对正而增加连接出口的管道路径;所述连接部与安全阀本体之间的转动连接为螺纹连接,当然还可采用卡接连接(可相对转动)或增加转动接头的形式,在此不再赘述,这里采用螺纹连接,不仅能保证所述指示杆的转动,从而起到调节出口方向,同时还具有沿阀芯的移动方向进行限位的作用,避免所述指示杆座与安全阀本体脱离;所述锁紧件10为锁紧螺母10,所述指示杆座的下端设置有用于与锁紧螺母相适配的锁紧螺纹307,以使得通过所述锁紧螺母与锁紧螺纹相配合,在转动螺母沿阀芯的移动方向靠阀芯一侧移动时,抵紧于安全阀本体,从而起到固定的作用,当然还可采用焊接固定、卡接固定或其它方式进行固定,在此不再赘述,这里采用螺纹式固定,不仅能保证连接处的牢固性,还具有结构简单,便于装配拆卸,互换性高等优点;所述锁紧螺母与安全阀本体之间还设置有用于密封安全阀本体与指示杆座转动连接处的密封圈Ⅱ8,通过设置该密封圈Ⅱ8,从而进一步起到密封作用,当然还可采用密封胶的方式用于对连接处进行密封,在此不再赘述,所述密封圈Ⅱ8的结构形状均为现有技术,在此不再赘述;所述锁紧螺母与安全阀本体之间还设置有组合式密封垫9,通过设置组合式密封垫9,从而更进一步对所述指示杆座与安全本体转动连接处的密封作用,同时还能避免因所述锁紧螺母10与安全阀本体5之间的直接接触而导致异常磨损,从而提高了结构的可靠性,所述组合式密封垫的结构和材料均为现有技术,在此不再赘述。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 可视安全阀

- 可视安全阀总成