一种高温富氧烟气提纯氧气循环利用的节能系统及其工艺

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及气体分离技术与净化领域,具体地讲,是涉及一种高温富氧烟气提纯氧气循环利用的节能工艺系统及其工艺。

背景技术

锂离子电池因其电压高、能量密度高、自放电效率低、循环寿命长、无记忆效应和环保等优点,因此广泛应用于生产生活中。目前锂电池三元正极材料 (镍钴锰酸锂)是一种新型正极材料,是以镍盐、钴盐、锰盐为原料制备而来,与其他正极材料相比综合性能最具优势,三元材料已成为正极材料的主流。三元正极材料的生产工艺是将镍的化合物、钴的化合物、锰的化合物混合,在高温下制得三元前驱体,该前驱体再与锂的化合物(氢氧化锂或碳酸锂)混合均匀,置于氧气气氛中烧结合成。由于在烧结过程中,合成反应会产生二氧化碳和水蒸气,所以产生的高温富氧烟气就有二氧化碳和水蒸气等组分。另外,烧结合成的辊道窑在生产过程中是微负压,窑体机械缝隙较多,以及富氧烟气在罗茨风机抽引过程中都会吸入空气,造成富氧烟气中也含有氮气组分。

目前锂电池三元正极材料烧结过程中产生的剩余富氧烟气,绝大部分是经环保除尘处理后,作为废气直接外排到大气中,未考虑将富氧烟气中的高浓度氧气提纯重复使用,导致在生产过程中氧气使用量大,能耗高,增加了混合烧结的生产成本,从而增加锂电池正极材料生产成本。只有个别企业做了富氧烟气回收利用装置,虽然降低了锂电池正极材料的生产成本,但是在高温富氧烟气回收前吸入了少量空气,导致氧气回收率低,脱氮装置回收成本高,如现有技术中,文献号为“CN108786371A”公开了“一种高温富氧烟气回收氧气系统及其回收方法”,其能够将高温富氧烟气中的氧气进行提纯再利用,但是其并未对富氧烟气中的氮气进行处理,其只能处理不含氮气的高温富氧烟气,需要依赖于脱除氮气的装置,所需的回收成本高;其对于氧气的回收率较低,无法实现氧气的高效回收。

发明内容

为克服现有技术存在的问题,本发明提供一种回收成本低、回收成本低、氧气回收率高的高温富氧烟气提纯氧气循环利用的节能工艺系统。

为实现上述目的,本发明采用的技术方案如下:

一种高温富氧烟气提纯氧气循环利用的节能系统,包括接入高温富氧烟气的水洗机构,与所述水洗系统管路连接的压缩机组,与所述压缩机组管路连接的压缩机出口换热器,与所述压缩机出口换热器管路连接的气液分离罐,与所述气液分离罐管路连接的变温吸附等压干燥机构和变压吸附提纯机构,接入变温吸附等压干燥机构和变压吸附提纯机构处理后气体的除尘过滤机构,以及用于对水洗机构和压缩机出口换热器降温的降温机构,其中,所述变温吸附等压干燥机构输出端与变压吸附提纯机构输出端管道连接且通过管路与除尘过滤机构相连,所述变压吸附提纯机构与水洗机构连接。

进一步地,所述水洗机构包括用于接入高温富氧烟气的烟气进气管和充入常温水的常温水管,分别与烟气进气管和常温水管连接的第一水洗塔,与所述第一水洗塔连接的排水管和第二水洗塔,以及分别与所述第二水洗塔和压缩机组连接的出气管道,其中,所述降温机构与第二水洗塔管道连接,所述变压吸附提纯机构与第一水洗塔连接。

具体地,所述变温吸附等压干燥机构包括与气液分离罐连接的干燥进气管,与所述干燥进气管连接的第一输气管、第二输气管和第三输气管,连接于所述第三输气管上的第四输气管,分别与第一输气管和第二输气管连接的第一吸附塔和第二吸附塔,分别与第一吸附塔和第二吸附塔底部连接的第一输出管和第二输出管,与第一输出管和第二输出管分别连接且用于输出产品气的干燥产品气管,与所述第三输气管连接的预干燥塔,与所述预干燥塔管道连接的加热器,一端与加热器连接且另一端通过管道分别与第一输出管和第二输出管连接的第五输气管,与所述第四输气管连接的冷凝器,与所述冷凝器管道连接的气液分离器,连接于第三输气管与第四输气管之间的第六输气管,一端与第六输气管连接且另一端通过管线分别与第一输出管和第二输出管连接的第七输气管,分别安装于第一输气管上、第二输气管上、第三输气管上、第四输气管上、第一输出管上、第二输出管上、第五输气管与第一输出管的连接管道上、第五输气管与第二输出管的连接管道上、第七输气管与第一输气管的连接管道上和第七输气管与第二输气管的连接管道上的多个第一通断阀,安装于第六输气管上的两个第二通断阀,其中,所述气液分离器通过管道与干燥进气管连接,所述第七输气管连接于第六输气管上且位于两个第二通断阀之间,所述干燥产品气管与变压吸附提纯机构输出端管道连接。

具体地,所述变压吸附提纯机构包括与气液分离罐连接的变压吸附进气管,底部与所述变压吸附进气管管道连接的多个变压吸附塔,与所述变压吸附塔顶部连接的变压吸附输出气管,与每条变压吸附输出气管连接且与干燥产品气管连接的变压吸附产品气管,与每条变压吸附输出气管连接的均压机构,两端分别与变压吸附产品气管和均压机构连接的第一调节阀,与每个所述变压吸附塔底部管道连接的变压吸附排气管,一端与每个所述变压吸附塔底部管道连接且另一端与第一水洗塔连接的变压吸附回收管,分别设置于变压吸附输出气管上、变压吸附进气管与变压吸附塔底部的连接管道上、变压吸附排气管与变压吸附塔底部的连接管道上、变压吸附回收管与变压吸附塔底部的连接管道上的第三通断阀,安装于所述变压吸附产品气管上的压力调节阀和除尘过滤系统,安装于所述变压吸附回收管上的回收调节阀,以及安装于所述变压吸附排气管上的真空泵,其中,所述变压吸附产品气管与除尘过滤机构连接。

具体地,所述均压机构包括多条分别与每条变压吸附输出气管管道连接的均压管,以及安装于均压管与每条变压吸附输出气管连接管道上的均压切换阀,其中,所述第一调节阀与一条均压管连接。

具体地,所述变压吸附塔数量为至少3台。

具体地,所述降温机构连接包括与压缩机出口换热器管道连接的冷水机组,以及分别与冷水机组和第二水洗塔管道连接的低温换热器。

本发明还提供一种高温富氧烟气提纯氧气循环利用的节能系统的工艺,包括如下步骤:

S1、水洗:通过水洗机构对接入的高温富氧烟气进行水洗,得到低温富氧混合气,并将低温富氧混合气输入压缩机组;

S2、压缩冷凝:将低温富氧混合气在压缩机组内压缩升温后,再输入压缩机出口换热器内换热降温,将降温后的气体输入气液分离罐进行气液分离,得到高压低温富氧混合气;

S3、变温吸附等压干燥和变压吸附提纯:本步骤采用变温吸附等压干燥和变压吸附提纯并联工艺,将高压低温富氧混合气等分为两股,一股输入变温吸附等压干燥机构进行干燥,去除多余的水得到低露点富氧烟气;另一股输入变压吸附提纯机构内进行去除多余的水、二氧化碳和氮气,得到低露点高纯度氧气,将低露点富氧烟气与低露点高纯度氧气混合后输入除尘过滤机构;

S4、通过除尘过滤机构对低露点富氧烟气与低露点高纯度氧气的混合气体进行除尘过滤后,输出作为产品气体。

进一步地,所述步骤S3的变温吸附等压干燥包括如下步骤:

A1、热吹:从干燥进气管将一部分高压低温富氧混合气依次经预干燥塔、加热器处理,使气体温度加热到150~170℃,将其输入第二吸附塔中进行热吹,热吹后依次经冷凝器和气液分离器降温并分离液态水,最后输入干燥进气管内,将其输送到第一吸附塔进行吸附,气体经第一吸附塔吸附后从干燥产品气总管输出;

A2、冷吹:从干燥进气管将一部分高压低温富氧混合气依次经第二吸附塔进行冷吹后,输送到加热器加热到150~170℃,再将气体输入预干燥塔加热再生处理,处理后依次经冷凝器和气液分离器降温并分离液态水,最后输入干燥进气管内,将其输送到第一吸附塔进行吸附,气体经第一吸附塔吸附后从干燥产品气总管输出;

A3、交换第一吸附塔与第二吸附塔的工作,使第一吸附塔依次进行热吹、冷吹,第二吸附塔进行吸附,吸附后的其他从干燥产品气总管输出;

A4、重复步骤A1-A3,以实现高压低温富氧混合气的连续干燥。

进一步地,所述步骤S3的变压吸附提纯包括如下步骤:

B1、吸附:从变压吸附进气管将高压低温富氧混合气自下往上输入变压吸附塔,经变压吸附塔吸附后,产品气由变压吸附塔顶部经变压吸附输出气管输入变压吸附产品气管,最后输入除尘过滤机构;

B2、均压降压:将吸附后的变压吸附塔内的高压气体通过均压机构输入另一个变压吸附塔内,平衡两塔气压;

B3、逆放:逆着吸附方向,将均压降压后的变压吸附塔内的气体通过变压吸附回收管输入第一水洗塔内回收,将变压吸附塔内气压降至常压;

B4、抽真空:逆着吸附方向,将逆放后的变压吸附塔内的气体通过真空泵抽出并从变压吸附排气管排出;

B5、均压升压:抽真空结束后,该变压吸附塔通过均压机构接收步骤B2 变压吸附塔输出的高压气体,平衡两塔气压;

B6、终升:依次通过变压吸附产品气管、第一调节阀、均压机构、变压吸附输出气管将产品气输入均压升压后的变压吸附塔内,使变压吸附塔(31)内气体压力均匀升至吸附压力;

B7、重复步骤B1-B6,实现高压低温富氧混合气在所述变压吸附提纯机构中连续脱除水、二氧化碳和氮气。

与现有技术相比,本发明具有以下有益效果:

(1)本发明对氧气的回收成本低,将50%的富氧烟气进入变温吸附等压干燥机构,剩余50%富氧烟气进入变压吸附提纯机构,两个系统处理后的产品气在混合后送入除尘过滤系统,这样操作可以通过变压吸附提纯机构对50%的富氧烟气采用变压吸附脱氮处理,可以脱出原料气(富氧烟气)中的氮气和水,并且不依赖于外部脱除氮气的装置(其氧气回收率不高),因此如果全部采用变压吸附脱氮处理会降低系统整体的氧气回收率,而对50%的富氧烟气采用变压吸附脱氮处理,再将另外50%的富氧烟气采用变温吸附等压干燥处理,并将两者处理后的气体混合,可以使得氧气纯度满足需求(大于98.5%),有效的提高氧气回收率(可提高约8%)。

(2)本发明通过变压吸附提纯机构对50%的富氧烟气采用变压吸附脱氮处理还可以提高的氧气回收率(可提高约8%),这是由于对50%的富氧烟气进行变压吸附提纯能够得到纯度大于99.2%的氧气,同时通过对另外50%的富氧烟气进行变温吸附等压干燥处理,由于变温吸附主要是脱除富氧烟气中的水,工艺流程采用等压干燥,再生气采用少部分富氧烟气,再生后高温富氧烟气冷却分离液态水后又返回到变温吸附入口,与大部分富氧烟气汇合后进行干燥,全流程无放空气,再生气只是通过升温后解析水和降温后液化水将富氧烟气中的气态水变为液态水从机构里分离出来,因此收率大于99.9%,这样处理的氧气收率高;最后将变温吸附等压干燥处理与变压吸附提纯处理后的产品气混合,能够得到纯度大于98.5%的氧气,同时可根据富氧烟气的组分自由选择变温吸附干燥或变压吸附提纯,增加了装置的灵活性,氧气回收率提高,企业经济效益明显提高。

(3)本发明的回收成本低,变温吸附干燥工艺技术先进,操作简单,相比变压吸附提纯具有建设投资省、占地面积小、收率高的特点,通过将富氧烟气等分为两股,一股进行变温吸附干燥,另一股进行变压吸附提纯,将两股产品气混合后能够得到高纯度的氧气,可以弥补变压吸附提纯成本高、回收率低的问题,并且有效的降低回收的成本。

(3)本发明在变温吸附干燥过程中,通过第一吸附塔、第二吸附塔和预干燥塔的配合使用,并依赖于冷凝器和气液分离器进一步地分离富氧烟气内的水分。对吸附剂床层进行热吹、冷吹和吸附,其原理是在低温下水分被第一吸附塔或第二吸附塔内的吸附剂吸附,高温下将吸附剂吸附的水分解析出来,因此,当吸附剂吸附饱和后,先通过热吹方式加热吸附剂床层,让吸附剂吸附的水分解析出来,吸附剂彻底再生。热吹结束后,由于吸附剂的床层温度较高,使得吸附剂吸附性能较差,所以通过冷吹的方式,将吸附剂床层的温度降至常温,然后在转为吸附状态,全流程无氧气损失,再生出的水汽通过冷却后变为冷凝水从气体中分离出来。

(4)本发明在变压吸附提纯过程中,通过均压管线、变压吸附塔的配合,获得纯度大于99.2%的氧气,在逆放过程中,被吸附的杂质从吸附剂中解吸出来,逆放解吸气含部分氧气返回到第一水洗塔进行再处理,增加了系统氧气回收率,同时提高了吸附剂使用效率,降低系统成本。

(5)本发明采用除尘过滤机构,通过其对变温吸附等压干燥处理与变压吸附提纯处理后的产品混合气进行过滤处理,同时在最后获得的产品气经过除尘过滤系统除尘,获得产品氧气含尘量≤1μm的产品最终气,有效的提高产品氧气质量,拓宽产品用途。

(6)本发明通过水洗机构除去混合气体中的粉尘颗粒物,主要是通过第一水洗塔常温水水洗降温并去除混合气体中的粉尘颗粒物,避免后段低温水颗粒物的沉积对设备、管道造成腐蚀和磨损的危害;第二水洗塔低温水水洗降温,减小富氧烟气水蒸气含量,富氧烟气体积流量减少,降低了后段压缩功的能耗;压缩过程中没有冷凝水析出,减少氧压机压缩过程中的磨损;压缩后再用低温冷凝,可减少后段变温和变压吸附的除水负荷,减少了系统的总能耗。

附图说明

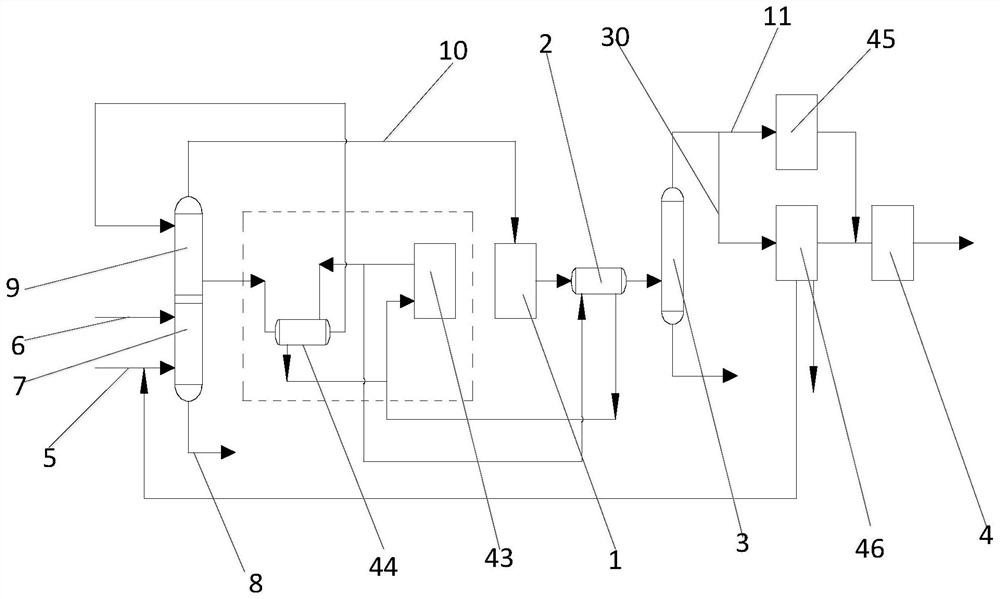

图1为本发明的系统流程图。

图2为本发明的变温吸附等压干燥机构连接结构图。

图3为本发明的变压吸附提纯机构连接结构图。

图4为本发明实施例3的变压吸附提纯机构连接结构图。

其中,附图标记对应的名称为:

1-压缩机组,2-压缩机出口换热器,3-气液分离罐,4-除尘过滤机构,5-烟气进气管,6-常温水管,7-第一水洗塔,8-排水管,9-第二水洗塔,10-出气管道, 11-干燥进气管,12-第一输气管,13-第二输气管,14-第三输气管,15-第四输气管,16-第一吸附塔,17-第二吸附塔,18-第一输出管,19-第二输出管,20-干燥产品气管,21-预干燥塔,22-加热器,23-第五输气管,24-冷凝器,25-气液分离器,26-第六输气管,27-第七输气管,28-第一通断阀、29-第二通断阀,30-变压吸附进气管,31-变压吸附塔,32-变压吸附输出气管,33-变压吸附产品气管, 34-第一调节阀,35-变压吸附排气管,36-变压吸附回收管,37-第三通断阀,38-压力调节阀,39-回收调节阀,40-真空泵,41-均压管,42-均压切换阀,43-冷水机组,44-低温换热器,45-变温吸附等压干燥机构,46-变压吸附提纯机构,47- 除尘过滤系统。

具体实施方式

下面结合附图说明和实施例对本发明作进一步说明,本发明的方式包括但不仅限于以下实施例。

实施例1

如图1~3所示,该高温富氧烟气提纯氧气循环利用的节能系统包括水洗机构、压缩机组1、压缩机出口换热器2、气液分离罐3、变温吸附等压干燥机构 45、变压吸附提纯机构46、除尘过滤机构4和降温机构等。

水洗机构用于去混合气体中的粉尘颗粒物,其包括烟气进气管5、常温水管 6、第一水洗塔7、排水管8、第二水洗塔9和出气管道10。其中,烟气进气管 5用于接入外部高温富氧烟气的烟气,其与第一水洗塔7进气口连接;常温水管 6连接于第一水洗塔7上部进水口,用于向第一水洗塔7内充入常温水,使得第一水洗塔7内有足够量的常温水来降低高温富氧烟气温度;第一水洗塔7内部填装有规整填料,其用于去除混合气体中的粉尘颗粒物,避免后段低温水颗粒物的沉积对设备、管道造成腐蚀和磨损的危害,并且通过常温水降低高温富氧烟气温度,其进气口与变压吸附回收管36连接,用于将变压吸附提纯回收的烟气进行再处理;排水管8连接于底部出水口,用于自流回水,将使用后的常温水排出;第二水洗塔9的进气口与第一水洗塔7的出气口相连,其用于对第一水洗塔7处理后的低温富氧烟气水蒸气含量,富氧烟气体积流量减少,可以降低后段压缩功的能耗,其进水口和出水口分别通过管道与低温换热器44的热侧出水口和热侧进水口连接,用于接入和输出低温换热器44内的换热水,并通过将二次水洗处理后的富氧烟气输入出气管道10中;出气管道10一端与第二水洗塔9出气口连接,另一端与压缩机组1进气口连接,用于将富氧烟气输出到压缩机组1进行处理。

压缩机组1用于将富氧烟气进行压缩后输送到压缩机出口换热器2。

压缩机出口换热器2用于对富氧烟气换热,其热侧出气口通过管道与气液分离罐3进口连接,其出水口和进水口分别通过管道与冷水机组43的进水口和出水口连接。

气液分离罐3接入换热后的富氧烟气,分离其内部的水分,提高富氧烟气的纯度,其排气口通过管道与干燥进气管11和变压吸附进气管30连接,用于将分离后的富氧烟气输入变温吸附等压干燥机构45和变压吸附提纯机构46内进行处理。

变温吸附等压干燥机构45包括干燥进气管11、第一输气管12、第二输气管13、第三输气管14、第四输气管15、第一吸附塔16、第二吸附塔17、第一输出管18、第二输出管19、干燥产品气管20、预干燥塔21、加热器22、第五输气管23、冷凝器24、气液分离器25、第六输气管26、第七输气管27、第一通断阀28和第二通断阀29。其中,干燥进气管11与气液分离罐3排气口连接,用于接入待处理的富氧烟气;第一输气管12一端与干燥进气管11连接且另一端与第一吸附塔16连接,用于输送气体,其上安装有控制管路通断的第一通断阀28;第二输气管13一端与干燥进气管11连接且另一端与第二吸附塔17连接,用于输送气体,其上安装有控制管路通断的第一通断阀28;第三输气管14一端与干燥进气管11连接且另一端与预干燥塔21连接,用于输送气体,其上安装有控制管路通断的第一通断阀28;第四输气管15连接于第三输气管14上且其与冷凝器24连接,其上安装有控制管路通断的第一通断阀28;第一吸附塔16 和第二吸附塔17均用于对气体进行吸附;、第一输出管18连接于第一吸附塔16 底部,其用于将吸附后气体输出到干燥产品气总管20,其上安装有控制管路通断的第一通断阀28;第二输出管19连接于第二吸附塔17底部,其用于将吸附后气体输出到干燥产品气总管20,其上安装有控制管路通断的第一通断阀28;干燥产品气管20与变压吸附输出气管32连接,使得变温吸附等压干燥的气体与变压吸附提纯的气体混合后输入除尘过滤机构4内进行除尘过滤;预干燥塔21用于再次对气体进行干燥,去除气体内的水分,其与加热器22管道连接;加热器22用于将气体加热到150~170℃,其两端分别与第五输气管23和预干燥塔21连接,用于输出气体;第五输气管23通过管道分别与第一输出管18和第二输出管19连接,用于输送气体,其与第一输出管18的连接管线上安装有控制管路通断的第一通断阀28,其与第二输出管19的连接管线上安装有控制管路通断的第一通断阀28;冷凝器24一端与第四输气管15连接且另一端与气液分离器25连接,其用于对气体进行冷凝,并将气体送往气液分离器25再次分离水分,保证气体纯度;气液分离器25用于分离气体水分,并将分离后的气体输送回干燥进气管11进行再次处理,分离的冷凝水被排出系统;第六输气管26 连接于第三输气管14与第四输气管15之间;第七输气管27一端与第六输气管 26连接且另一端通过管线与第一输气管12和第二输气管13连接,其与第一输气管12的连接管线上安装有控制管路通断的第一通断阀28,其与第二输气管 13的连接管线上安装有控制管路通断的第一通断阀28;第一通断阀28用于控制管道通断,其数量有多个;第二通断阀29数量有2个,且其安装于第七输气管27两侧。

变压吸附提纯机构46包括变压吸附进气管30、变压吸附塔31、变压吸附输出气管32、变压吸附产品气管33、均压机构、变压吸附排气管35、变压吸附回收管36、第三通断阀37、压力调节阀38、除尘过滤系统47、收调节阀39和真空泵40。其中,变压吸附进气管30与气液分离罐3排气口连接,其通过管道与各个变压吸附塔31底部连接,其与各个变压吸附塔31的连接管道上安装有第三通断阀37;变压吸附塔31数量有多台且至少有3台,其一端通过管线与变压吸附进气管30连接,另一端通过管线与变压吸附输出气管32连接;变压吸附输出气管32用于将吸附处理后的气体输出到变压吸附产品气管33;变压吸附产品气管33与除尘过滤机构4连接;均压机构用于对各个变压吸附塔31进行均压,其包括至少2条均压管41,每条均压管41之间互不连接,每条均压管 41通过管线与每个变压吸附塔31连接,安装于均压管41和每个变压吸附塔31 连接管道上的均压切换阀42;变压吸附排气管35通过管道与每个变压吸附塔31管道连接,其和每个变压吸附塔31连接管道上均安装有控制管道通断的第三通断阀37,其上安装有真空泵35用于输出外排气;变压吸附回收管36通过管道与每个变压吸附塔31管道连接,其和每个变压吸附塔31连接管道上均安装有控制管道通断的第三通断阀37,其上安装有回收调节阀39,用于控制变压吸附回收管36管道的通断,其另一端与第一水洗塔7进气口连接;压力调节阀38 安装于变压吸附产品气管33上,其用于稳定气压;除尘过滤系统47安装于变压吸附产品气管33上,其用于过滤产品气,进一步保证输出气体的纯度。

除尘过滤机构4与变压吸附产品气管33连接,其用于产品氧气进入除尘过滤系统47,使产品氧气含尘量≤1μm,最终产品氧气通过管道外输循环利用。

实施例2

如图1~3所示,该高温富氧烟气提纯氧气循环利用的节能系统的工艺包括如下步骤:

S1、水洗:高温富氧烟气(80℃,氧浓度95~96%、水含量1~2%、二氧化碳含量100ppm、氮气+氩气含量2%)气量16000Nm

第一水洗塔7的洗涤水进行第一闭路循环,并且第一闭路循环具体为:从界区外的32℃常温水通过常温水管6进入第一水洗塔7,在第一水洗塔7中,洗涤水通过规整填料的作用与80℃的富氧烟气进行常温接触洗涤换热,洗涤换热后的洗涤水通过排水管8自流回水;

第二水洗塔9的7℃洗涤水进行第二闭路循环,并且第二闭路循环具体为:第二水洗塔9洗涤水回水通过管道进入低温换热器44热侧,换热得到的低温水通过管道回到第二水洗塔9,在第二水洗塔9中,7℃洗涤水通过规整填料的作用与从第一水洗塔7中排出的富氧混合气进行低温接触换热,低温换热后的洗涤水通过管道输送至低温换热器44热侧;

在本步骤中,低温换热器G2的冷侧进行第一冷侧闭路循环,并且第一冷侧闭路循环具体为:冷水机组43制取的低温水通过管道进入低温换热器44冷侧,换热得到的中温水通过管道回到冷水机组43入口。

S2、压缩冷凝:经过水洗及降温后的得到的低于12℃的富氧混合气通过出气管道10进入压缩机组1进行压缩得到0.4MPa.G富氧混合气,0.4MPa.G富氧混合气通过管道进入压缩机出口换热器2热侧与其冷侧5℃低温水进行间壁式换热得到低于15℃富氧混合气和冷凝水,0.4MPa.G、15℃富氧混合气和冷凝水经管道进入气液分离罐3进行气液分离,冷凝水从气液分离罐3的底部出水口通过管道外排回收,0.4MP.G、15℃富氧混合气从气液分离罐3的顶部通过管道输出到干燥进气管11和变压吸附进气管30;

压缩机出口换热器2的冷侧水进行第二冷侧闭路循环,并且第二冷侧闭路循环具体为:冷水机组43制取的低温水通过管道进入压缩机出口换热器2冷侧,换热得到的中温水通过管道回到冷水机组43入口。

S3、变温吸附等压干燥与变压吸附提纯:本步骤采用变温吸附等压干燥和变压吸附提纯并联工艺,将高压低温富氧混合气等分成两股气源,一股进入变温吸附等压干燥机构45去除多余的水得到低露点富氧烟气,低露点富氧烟气经干燥产品气总管20输出;另一股进入变压吸附提纯机构46去除多余的水、二氧化碳和氮气得到低露点高纯度氧气,低露点高纯度氧气经变压吸附产品气管 33输出,通过干燥产品气总管20输出的低露点富氧烟气输入变压吸附产品气管 33,与变压吸附产品气管33输出的低露点高纯度氧气混合后,使最终产品氧气纯度大于98.5%,并将混合气体输入到除尘过滤机构4。

S4、除尘过滤,纯度大于98.5%产品氧气进入除尘过滤机构4,使产品氧气含尘量≤1μm,最终产品氧气通过管道P9外输循环利用。

其中,变温吸附等压干燥机构45循环时序如表1所示,具体工作步骤如下:

步骤A1、第一吸附塔16吸附,第二吸附塔17热吹:一部分富氧混合气从干燥进气管11经第一通断阀28输送至第一吸附塔16,富氧混合气中水分在第一吸附塔16内被吸附脱水干燥,干燥后气体的依次经过第一输出管18、干燥产品气总管20输出到变压吸附产品气管33混合;另外一部分富氧混合气经第三输气管14输送至预干燥塔21进行预干燥,再经加热器22,加热到150~170℃后从第五输气管23进入第二吸附塔17,对第二吸附塔17进行热吹,持续热吹 4h,热吹后的混合气依次经第七输气管27、第六输气管26和第四输气管15,进入冷凝器24,混合气在冷凝器24中冷凝出水分,水分经气液分离器25外排出系统,剩余的混合气从气液分离器25顶部回到干燥进气管11;

步骤A2、第一吸附塔16吸附,第二吸附塔17冷吹:一部分富氧混合气从干燥进气管11经第一通断阀28输送至第一吸附塔16,富氧混合气中水分在第一吸附塔16内被吸附脱水干燥,干燥后气体的依次经过第一输出管18、干燥产品气总管20输出到变压吸附产品气管33混合;另外一部分富氧混合气依次经第三输气管14、第六输气管26、第七输气管27输入第二输气管13,最后进入第二吸附塔17,对第二吸附塔17进行冷吹,持续冷吹1~4h,冷吹后的混合气依次经第二输出管19和第五输气管23,进入加热器22,混合气加热后进入预干燥塔21,再对预干燥塔21进行热吹,热吹后的混合气依次经第三输气管14 和第四输气管15,进入冷凝器24,混合气在冷凝器24冷凝出水分,水分经气液分离器25外排出系统,剩余的混合气从气液分离器25顶部回到干燥进气管 11;

步骤A3、第二吸附塔17吸附,第一吸附塔16热吹:一部分富氧混合气从干燥进气管11经第二输气管13输送至第二吸附塔17,富氧混合气中水分在第二吸附塔17内被吸附脱水干燥,干燥后气体的经第二输出管19、干燥产品气总管20输出到变压吸附产品气管33混合;另外一部分富氧混合气经第三输气管 14输送至预干燥塔21进行预干燥,再经加热器22,加热到150~170℃后依次经第五输气管23和第一输出管18进入第一吸附塔16,对第一吸附塔16进行热吹,持续热吹4h,热吹后的混合气依次经第七输气管27、第六输气管26和第四输气管15进入冷凝器24,混合气在冷凝器24冷凝出水分,水分经气液分离器25外排出系统,剩余的混合气从气液分离器25顶部回到干燥进气管11;

步骤A4、第二吸附塔17吸附,第一吸附塔16冷吹:一部分富氧混合气从干燥进气管11经第二输气管13输送至第二吸附塔17,富氧混合气中水分在第二吸附塔17内被吸附脱水干燥,干燥后气体的经第二输出管19、干燥产品气总管20输出到变压吸附产品气管33混合;另外一部分富氧混合气依次经第三输气管14、第六输气管26、第六输气管26、第七输气管27输入第一吸附塔16,对第一吸附塔16进行冷吹,持续冷吹1~4h,冷吹后的混合气依次经第一输出管18、第五输出管23,进入加热器22,混合气加热后进入预干燥塔21,再对预干燥塔21进行热吹,热吹后的混合气依次经第三输气管14、第四输气管15 进入冷凝器24,混合气在冷凝器24冷凝出水分,水分经气液分离器25外排出系统,剩余的混合气从气液分离器25顶部回到干燥进气管11;

步骤A5、重复步骤A1-A4,以实现高压低温富氧混合气的连续干燥得到混合气的露点低于-47℃,水含量低于50ppm。

表1

变压吸附提纯机构46循环时序如表2所示,具体工作步骤如下:

变压吸附塔31共有6台(FT1、FT2、FT3、FT4、FT5、FT6),现以一台变压吸附塔31(FT1)为例描述主流程的整个工艺步序过程,其余变压吸附塔 31的工艺过程完全相同。

步骤B1、吸附:从变压吸附进气管30输送的高压低温富氧混合气经管道进入变压吸附塔31(FT1),其中水、二氧化碳和氮气杂质组份被变压吸附塔31 中装填的多种吸附剂依次选择性吸附,得到二氧化碳含量低于50ppm、水含量低于50ppm和氧含量高于99%的产品氧气经变压吸附输出气管32排出,大部分产品氧气经压力调节阀38稳压后通过变压吸附产品气管33送入除尘过滤机构4 中过滤吸附剂的粉尘,将产品氧气中的粉尘含量控制在低于1μm,少部分产品氧气通过第一调节阀34用于其余变压吸附塔31的终升升压;随着吸附的进行,当杂质的前沿(即:吸附前沿)上升至接近吸附床一定高度时,关闭与变压吸附进气管30连接管道上的第三通断阀37和安装于变压吸附输出气管32上的第三通断阀37,停止吸附;这时,吸附前沿与吸附床出口间还留有一段未吸附饱和的吸附剂,称为预留段;

步骤B2、一均压降压:在吸附过程完成后,打开安装于一条均压管41与变压吸附输出气管32连接管道上的均压切换阀42和该条均压管41与另一条变压吸附输出气管32连接管道上的均压切换阀42,通过该条均压管41将变压吸附塔31(FT1)内较高压力的产品氧气放入变压吸附塔31(FT4),直到两个变压吸附塔31的压力基本相等为止;这一过程不仅是降压过程,而且也回收了吸附完成的变压吸附塔31床层死空间内的氧气,在这一过程中变压吸附塔31 (FT1)的吸附前沿将继续向前推移,但仍未达到出口;

步骤B3、二均压降压:在一均压降压过程完成后,安装于另一条均压管41 与变压吸附输出气管32连接管道上的均压切换阀42和该条均压管41与另一条变压吸附输出气管32连接管道上的均压切换阀42,通过该条均压管41将变压吸附塔31(FT1)内较高压力的产品氧气放入变压吸附塔31(FT5),用于变压吸附塔31的二均压升压。这一过程继续回收变压吸附塔31(FT1)床层死空间内的氧气,同时吸附完成后的变压吸附塔31的吸附前沿也将继续向前推移,但仍未达到出口;

步骤B4、逆放:在完成连续顺向减压过程后,变压吸附塔31(FT1)的吸附前沿已基本达到床层出口;这时打开安装于变压吸附回收管36和变压吸附塔 31(FT1)的连接管道上的三通断阀37,逆着吸附方向将变压吸附塔31(FT1) 压力降至接近于常压,此时被吸附的水、二氧化碳和氮气等杂质开始从吸附剂中解吸出来;逆放解吸气经回收调节阀39返回至第一水洗塔7进气口;

步骤B5、抽真空:逆放结束后,打开变压吸附塔31(FT1)与变压吸附排气管35连接管道上的第三通断阀37,对变压吸附塔31(FT1)进行抽真空,这时被吸附的杂质大量解吸出来,并逆着吸附方向通过真空泵40向就地高点放空;

步骤B6、二均压升压:在抽真空过程完成后,打开二均压降压所用的均压管41连接变压吸附塔31(FT1)的变压吸附输出气管32连接管道上的均压切换阀42、变压吸附塔31(FT4)连接的变压吸附输出气管32与二均压降压所用的均压管41连接管道上的均压切换阀42,利用变压吸附塔31(FT4)二均压降压时较高压力的氧气对变压吸附塔31(FT1)进行二均压升压;

步骤B7、一均压升压:在二均升压过程完成后,打开一均压降压所用的均压管41连接变压吸附塔31(FT1)的变压吸附输出气管32连接管道上的均压切换阀42、变压吸附塔31(FT5)连接的变压吸附输出气管32与一均压降压所用的均压管41连接管道上的均压切换阀42,再将变压吸附塔31(FT5)内更高压力的氧气回收进刚完成了二均升的变压吸附塔31(FT1);

步骤B8、终升:通过两次均压升压过程后,变压吸附塔31(FT1)压力仍然未达到吸附压力,这时打开连接第一调节阀34的均压管41连接变压吸附塔 31(FT1)的变压吸附输出气管32连接管道上的均压切换阀42,通过第一调节阀34用产品氧气对变压吸附塔31(FT1)进行缓慢升压,直至变压吸附塔31(FT1) 压力升至吸附压力为止。

经过上述一系列这降压及升压过程后,变压吸附塔31(FT1)便完成了整个再生过程,为下一次吸附做好了准备并由此进入下一吸附循环。

吸附塔FT2~6的工艺步序与FT1都是完全相同的。始终有1塔处于吸附状态,5塔分别处于不同的再生状态,保证了高压低温富氧混合气的连续分离与提纯。

表2

实施例3

如图1、2、4所示,该高温富氧烟气提纯氧气循环利用的节能系统的工艺包括如下步骤:

S1、水洗:高温富氧烟气(80℃,氧浓度95~96%、水含量1~2%、二氧化碳含量100ppm、氮气+氩气含量2%)气量16000Nm3/h和32℃常温水30m

第一水洗塔7的洗涤水进行第一闭路循环,并且第一闭路循环具体为:从界区外的32℃常温水通过常温水管6进入第一水洗塔7,在第一水洗塔7中,洗涤水通过规整填料的作用与80℃的富氧烟气进行常温接触洗涤换热,洗涤换热后的洗涤水通过排水管8自流回水;

第二水洗塔9的7℃洗涤水进行第二闭路循环,并且第二闭路循环具体为:第二水洗塔9洗涤水回水通过管道进入低温换热器44热侧,换热得到的低温水通过管道回到第二水洗塔9,在第二水洗塔9中,7℃洗涤水通过规整填料的作用与从第一水洗塔7中排出的富氧混合气进行低温接触换热,低温换热后的洗涤水通过管道输送至低温换热器44热侧;

在本步骤中,低温换热器44的冷侧进行第一冷侧闭路循环,并且第一冷侧闭路循环具体为:冷水机组43制取的低温水通过管道进入低温换热器44冷侧,换热得到的中温水通过管道回到冷水机组43入口。

S2、压缩冷凝:经过水洗及降温后的得到的低于12℃的富氧混合气通过出气管道10进入压缩机组1进行压缩得到0.4MPa.G富氧混合气,0.4MPa.G富氧混合气通过管道进入压缩机出口换热器2热侧与其冷侧5℃低温水进行间壁式换热得到低于15℃富氧混合气和冷凝水,0.4MPa.G、15℃富氧混合气和冷凝水经管道进入气液分离罐3进行气液分离,冷凝水从气液分离罐3的底部出水口通过管道外排回收,0.4MP.G、15℃富氧混合气从气液分离罐3的顶部通过管道输出到干燥进气管11和变压吸附进气管30;

压缩机出口换热器2的冷侧水进行第二冷侧闭路循环,并且第二冷侧闭路循环具体为:冷水机组43制取的低温水通过管道进入压缩机出口换热器2冷侧,换热得到的中温水通过管道回到冷水机组43入口。

S3、变温吸附等压干燥与变压吸附提纯:本步骤采用变温吸附等压干燥和变压吸附提纯并联工艺,将高压低温富氧混合气等分成两股气源,一股进入变温吸附等压干燥机构45去除多余的水得到低露点富氧烟气,低露点富氧烟气经干燥产品气总管20输出;另一股进入变压吸附提纯机构46去除多余的水、二氧化碳和氮气得到低露点高纯度氧气,低露点高纯度氧气经变压吸附产品气管 33输出,通过干燥产品气总管20输出的低露点富氧烟气输入变压吸附产品气管 33,与变压吸附产品气管33输出的低露点高纯度氧气混合后,使最终产品氧气纯度大于98.5%,并将混合气体输入到除尘过滤机构4。

S4、除尘过滤,纯度大于98.5%产品氧气进入除尘过滤机构4,使产品氧气含尘量≤1μm,最终产品氧气通过管道P9外输循环利用。

其中,变温吸附等压干燥机构45循环时序如表1所示,具体工作步骤如下:

步骤A1、第一吸附塔16吸附,第二吸附塔17热吹:一部分富氧混合气从干燥进气管11经第一通断阀28输送至第一吸附塔16,富氧混合气中水分在第一吸附塔16内被吸附脱水干燥,干燥后气体的依次经过第一输出管18、干燥产品气总管20输出到变压吸附产品气管33混合;另外一部分富氧混合气经第三输气管14输送至预干燥塔21进行预干燥,再经加热器22,加热到150~170℃后从第五输气管23进入第二吸附塔17,对第二吸附塔17进行热吹,持续热吹 4h,热吹后的混合气依次经第七输气管27、第六输气管26和第四输气管15,进入冷凝器24,混合气在冷凝器24中冷凝出水分,水分经气液分离器25外排出系统,剩余的混合气从气液分离器25顶部回到干燥进气管11;

步骤A2、第一吸附塔16吸附,第二吸附塔17冷吹:一部分富氧混合气从干燥进气管11经第一通断阀28输送至第一吸附塔16,富氧混合气中水分在第一吸附塔16内被吸附脱水干燥,干燥后气体的依次经过第一输出管18、干燥产品气总管20输出到变压吸附产品气管33混合;另外一部分富氧混合气依次经第三输气管14、第六输气管26、第七输气管27输入第二输气管13,最后进入第二吸附塔17,对第二吸附塔17进行冷吹,持续冷吹1~4h,冷吹后的混合气依次经第二输出管19和第五输气管23,进入加热器22,混合气加热后进入预干燥塔21,再对预干燥塔21进行热吹,热吹后的混合气依次经第三输气管14 和第四输气管15,进入冷凝器24,混合气在冷凝器24冷凝出水分,水分经气液分离器25外排出系统,剩余的混合气从气液分离器25顶部回到干燥进气管 11;

步骤A3、第二吸附塔17吸附,第一吸附塔16热吹:一部分富氧混合气从干燥进气管11经第二输气管13输送至第二吸附塔17,富氧混合气中水分在第二吸附塔17内被吸附脱水干燥,干燥后气体的经第二输出管19、干燥产品气总管20输出到变压吸附产品气管33混合;另外一部分富氧混合气经第三输气管 14输送至预干燥塔21进行预干燥,再经加热器22,加热到150~170℃后依次经第五输气管23和第一输出管18进入第一吸附塔16,对第一吸附塔16进行热吹,持续热吹4h,热吹后的混合气依次经第七输气管27、第六输气管26和第四输气管15进入冷凝器24,混合气在冷凝器24冷凝出水分,水分经气液分离器25外排出系统,剩余的混合气从气液分离器25顶部回到干燥进气管11;

步骤A4、第二吸附塔17吸附,第一吸附塔16冷吹:一部分富氧混合气从干燥进气管11经第二输气管13输送至第二吸附塔17,富氧混合气中水分在第二吸附塔17内被吸附脱水干燥,干燥后气体的经第二输出管19、干燥产品气总管20输出到变压吸附产品气管33混合;另外一部分富氧混合气依次经第三输气管14、第六输气管26、第六输气管26、第七输气管27输入第一吸附塔16,对第一吸附塔16进行冷吹,持续冷吹1~4h,冷吹后的混合气依次经第一输出管18、第五输出管23,进入加热器22,混合气加热后进入预干燥塔21,再对预干燥塔21进行热吹,热吹后的混合气依次经第三输气管14、第四输气管15 进入冷凝器24,混合气在冷凝器24冷凝出水分,水分经气液分离器25外排出系统,剩余的混合气从气液分离器25顶部回到干燥进气管11;

步骤A5、重复步骤A1-A4,以实现高压低温富氧混合气的连续干燥得到混合气的露点低于-47℃,水含量低于50ppm。

变压吸附提纯机构46循环时序如表3所示,具体工作步骤如下:

变压吸附塔31共有8台(FT1、FT2、FT3、FT4、FT5、FT6、FT7、FT8),现以一台变压吸附塔31(FT1)为例描述主流程的整个工艺步序过程,其余变压吸附塔31的工艺过程完全相同;均压机构包括三条均压管41。

步骤B1、吸附:从变压吸附进气管30输送的高压低温富氧混合气经管道进入变压吸附塔31(FT1),其中水、二氧化碳和氮气杂质组份被变压吸附塔31 中装填的多种吸附剂依次选择性吸附,得到二氧化碳含量低于50ppm、水含量低于50ppm和氧含量高于99%的产品氧气经变压吸附输出气管32排出,大部分产品氧气经压力调节阀38稳压后通过变压吸附产品气管33送入除尘过滤机构4 中过滤吸附剂的粉尘,将产品氧气中的粉尘含量控制在低于1μm,少部分产品氧气通过第一调节阀34用于其余变压吸附塔31的终升升压;随着吸附的进行,当杂质的前沿(即:吸附前沿)上升至接近吸附床一定高度时,关闭与变压吸附进气管30连接管道上的第三通断阀37和安装于变压吸附输出气管32上的第三通断阀37,停止吸附;这时,吸附前沿与吸附床出口间还留有一段未吸附饱和的吸附剂,称为预留段;

步骤B2、一均压降压:在吸附过程完成后,打开安装于第一条均压管41 与变压吸附输出气管32连接管道上的均压切换阀42和该条均压管41与另一条变压吸附输出气管32连接管道上的均压切换阀42,通过该条均压管41将变压吸附塔31(FT1)内较高压力的产品氧气放入变压吸附塔31(FT4),直到两个变压吸附塔31的压力基本相等为止;这一过程不仅是降压过程,而且也回收了吸附完成的变压吸附塔31床层死空间内的氧气,在这一过程中变压吸附塔31 (FT1)的吸附前沿将继续向前推移,但仍未达到出口;

步骤B3、二均压降压:在一均压降压过程完成后,安装于第二条均压管41 与变压吸附输出气管32连接管道上的均压切换阀42和该条均压管41与另一条变压吸附输出气管32连接管道上的均压切换阀42,通过该条均压管41将变压吸附塔31(FT1)内较高压力的产品氧气放入变压吸附塔31(FT5),用于变压吸附塔31的二均压升压。这一过程继续回收变压吸附塔31(FT1)床层死空间内的氧气,同时吸附完成后的变压吸附塔31的吸附前沿也将继续向前推移,但仍未达到出口;

步骤B4、逆放:在完成连续顺向减压过程后,变压吸附塔31(FT1)的吸附前沿已基本达到床层出口;这时打开安装于变压吸附回收管36和变压吸附塔 31(FT1)的连接管道上的三通断阀37,逆着吸附方向将变压吸附塔31(FT1) 压力降至接近于常压,此时被吸附的水、二氧化碳和氮气等杂质开始从吸附剂中解吸出来;逆放解吸气经回收调节阀39返回至第一水洗塔7进气口;

步骤B5、抽真空:逆放结束后,打开变压吸附塔31(FT1)与变压吸附排气管35连接管道上的第三通断阀37,对变压吸附塔31(FT1)进行抽真空,这时被吸附的杂质大量解吸出来,并逆着吸附方向通过真空泵40向就地高点放空;

步骤B6、二均压升压:在抽真空过程完成后,打开二均压降压所用的均压管41连接变压吸附塔31(FT1)的变压吸附输出气管32连接管道上的均压切换阀42、变压吸附塔31(FT4)连接的变压吸附输出气管32与二均压降压所用的均压管41连接管道上的均压切换阀42,利用变压吸附塔31(FT4)二均压降压时较高压力的氧气对变压吸附塔31(FT1)进行二均压升压;

步骤B7、一均压升压:在二均升压过程完成后,打开一均压降压所用的均压管41连接变压吸附塔31(FT1)的变压吸附输出气管32连接管道上的均压切换阀42、变压吸附塔31(FT5)连接的变压吸附输出气管32与一均压降压所用的均压管41连接管道上的均压切换阀42,再将变压吸附塔31(FT5)内更高压力的氧气回收进刚完成了二均升的变压吸附塔31(FT1);

步骤B8、终升:通过两次均压升压过程后,变压吸附塔31(FT1)压力仍然未达到吸附压力,这时打开连接第一调节阀34的均压管41连接变压吸附塔 31(FT1)的变压吸附输出气管32连接管道上的均压切换阀42,通过第一调节阀34用产品氧气对变压吸附塔31(FT1)进行缓慢升压,直至变压吸附塔31(FT1) 压力升至吸附压力为止。

经过上述一系列这降压及升压过程后,变压吸附塔31(FT1)便完成了整个再生过程,为下一次吸附做好了准备并由此进入下一吸附循环。

吸附塔FT2~6的工艺步序与FT1都是完全相同的。始终有1塔处于吸附状态,5塔分别处于不同的再生状态,保证了高压低温富氧混合气的连续分离与提纯。

表3

上述实施例仅为本发明的优选实施方式之一,不应当用于限制本发明的保护范围,但凡在本发明的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内。

- 一种高温富氧烟气提纯氧气循环利用的节能系统及其工艺

- 一种高温富氧烟气提纯氧气循环利用的节能系统