一种嵌铜PCB板铜板制作方法

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及印制电路板制作技术领域,尤其涉及一种嵌铜PCB板铜板制作方法。

背景技术

电子产品正向“轻薄短小”趋势发展,器件布局集中,间距变小,特别是一些大功率设备上用PCB板,板载元器件功率越来越高。同时,随着设备安装可用空间变小,各种零件连接面临较大挑战。对PCB板的设计的线宽要求越来越细,铜面越来越小,PCB上的热传导更加困难,而元器件过热常常会导致元件加速老化、失效、寿命缩短。因如,PCB的散热问题引起了越来越多的关注,解决PCB散热问题有很多途径,比如金属衬底、散热过孔、厚铜、金属夹芯板、导热板材等。传统此类PCB板用铜块在加工时需要使用机械切割或冲铣方式完成,此方法主要存在耗时较长、铜板边缘易产生披锋、铜面加工后存在油脂类切削液等较难清除影响后期加工质量。

发明内容

本发明提供一种嵌铜PCB板铜板制作方法,以解决上述现有技术的不足,加工流程短,只需进行钻孔、贴膜、曝光及酸性蚀刻即可,加工成本低,只需正常使用的菲林、干膜及酸性蚀刻设备及药水,可加工嵌铜块设计较复杂的铜板,能够显著的提高嵌铜PCB板铜板酸性蚀刻的效率,方便对去除干膜后的铜板进行清理,显著的缩短铜板加工的效率,提高了嵌铜块的生产量,具有较强的实用性。

为了实现本发明的目的,拟采用以下技术:

一种嵌铜PCB板铜板制作方法,按照如下步骤进行嵌铜PCB铜板的制备:

S1. 铜板结构的设计;

S2. 对铜板进行预定尺寸的裁切以及钻孔;

S3. 铜板双侧贴干膜;

S4. 通过预制菲林在带有干膜的铜板上曝光出需保留位置;

S5. 显影露出待镂空位置;

S6. 通过酸性蚀刻机蚀刻出所需铜板形状;

S7. 去除铜板表面干膜并清洗烘干,得到所需铜板。

进一步地,步骤S2后需要对铜板的外表面以及边沿处进行毛刺处理,而后进行铜板表面洁净,洁净过程中去除铜板表面加工残屑以及加工油污。

进一步地,步骤S2中铜板钻孔的位置为铜板边缘,钻孔的数量为四个。

进一步地,步骤S3中采用热压粘合的方式进行铜板双侧贴干膜,热压粘合的工艺条件为,预热段干膜温度为80-100℃、贴膜前铜板的温度为10-60℃、压辊设定温度为110-120℃、粘合时压辊的温度为100-115℃、压合时压力为3.0-5.0kgf/cm2,静置时间为15min。

进一步地,步骤S4中需要对带有干膜的铜板曝光时,采用双侧高重合度的曝光。

进一步地,步骤S6中采用氯化铜蚀刻液对铜板的裸露处进行酸性蚀刻,步骤S6中酸性蚀刻的温度为52.5℃,喷淋压力为30psi-40psi。

进一步地,氯化铜蚀刻液为氯化铜和盐酸的混合物,其中铜离子的浓度为90g/L-120g/L,盐酸的浓度为2.50mol/L-3.50mol/L。

进一步地,步骤S6中酸性蚀刻机蚀刻的步骤为:

先将带有干膜的铜板穿于键形板之间;

而后根据铜板的大小调节键形板的位置,以使键形板能够对铜板的两端进行夹持为止;

然后转动各个螺母对锁紧杆的位置进行固定;

而后将带有待蚀刻铜板的夹持组件2置于冲蚀组件内,在放置时,需要确保外板位于每对呈上下分布的内限盘之间,且外板的上下两侧均与内限盘的外弧壁相切,限位板位于每对上下分布的限位杆之间,且限位板的上下两侧壁均与限位杆的外弧壁相切,内板位于每对呈上下分布的外限盘之间,且内板的上下两侧均与外限盘的外弧壁相切;

而后启动驱动电机,在驱动电机的带动下驱动轮转动,而驱动轮的转动将带动带齿皮带的运转,而带齿皮带的运转将带动各个从动轮转动,而从动轮的转动将带动驱动件,从而通过驱动件带动夹持组件进行运动;

在夹持组件运动时,加压设备对储放箱内的蚀刻液进行加压,蚀刻液通过上延管进入下冲蚀件内,而下冲蚀件内的蚀刻液将通过下冲蚀缝喷出,并喷至铜板上,对铜板下侧进行蚀刻;

在铜板上侧进行蚀刻的同时,加压的蚀刻液通过连通管进入中转腔体内,被中转腔体分配至各个上冲蚀件内,而蚀刻液将通过上冲蚀缝喷出,并喷至铜板上,对铜板上侧进行蚀刻;

当铜板经过多个下冲蚀件和上冲蚀件后,未被干膜覆盖的位置处将被蚀刻掉。

进一步地,步骤S7中去除铜板表面干膜时采用2-3%的氢氧化钠溶液进行铜板表面干膜的处理,干膜去除时的温度为45-55℃,去膜压力为2.0-3.0kgf/cm2,清洗压力为1.0-3.0 kgf/cm2。

进一步地,步骤S7铜板的清洗步骤为:

先根据铜板的尺寸启动调节电机,在调节电机的带动下调节螺杆转动,而调节螺杆的转动将带动升降座的运动,而升降座的运动将带动下伸调节板的运动,从而通过下伸调节板调节活动推送组件凹形件的位置,从而使得活动推送组件的凹形件与固定推送组件的凹形件之间的间距与铜板的尺寸相匹配;

然后将去除干膜后的铜板置于活动推送组件和固定推送组件的转动滚轮的环槽内;

而后启动驱动装置带动带齿带动带的转动,而带齿带动带的转动将带动各个从动转轮的转动,而各个的从动转轮的转动将带动转动滚轮的转动,而转动滚轮的转动将带动铜板的向前运动;

当铜板运动至冲洗组件之间时,启动升降电机,在升降电机的带动下升降丝杆转动,而升降丝杆的转动将带动升降块的升降运动,而升降块的升降运动将带动冲洗箱体的升降运动,而冲洗箱体在运动过程中,连接连接管头上的管道向冲洗箱体内加压注入清洗水,而加压注入冲洗箱体内的清洗水将通过冲洗头喷洒至铜板外壁上,如此往复,直至完成铜板的清洗。

上述技术方案的优点在于:

本发明加工流程短,只需进行钻孔、贴膜、曝光及酸性蚀刻即可,加工成本低,只需正常使用的菲林、干膜及酸性蚀刻设备及药水,可加工嵌铜块设计较复杂的铜板,能够显著的提高嵌铜PCB板铜板酸性蚀刻的效率,方便对去除干膜后的铜板进行清理,显著的缩短铜板加工的效率,提高了嵌铜块的生产量,具有较强的实用性。

附图说明

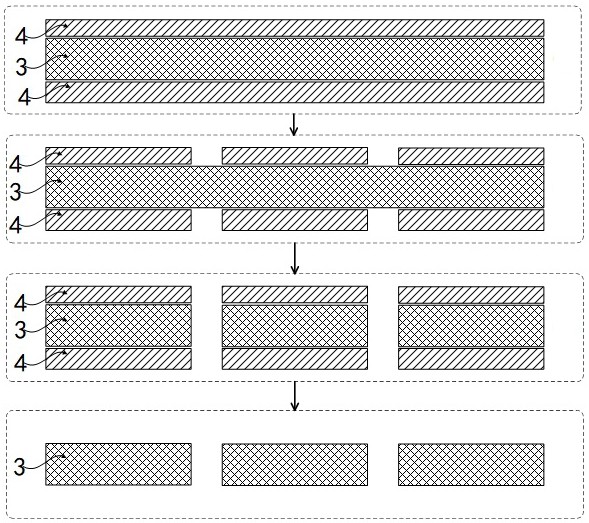

图1示出了嵌铜PCB板铜板制作中的变化过程。

图2示出了酸性蚀刻机的立体结构图一。

图3示出了酸性蚀刻机的立体结构图二。

图4示出了酸性蚀刻机的立体结构图三。

图5示出了酸性蚀刻机的立体结构图四。

图6示出了夹持组件的立体结构图。

图7示出了图3中A处放大图。

图8示出了图5中B处放大图。

图9示出了图4中C处放大图。

图10示出了冲洗装置的立体结构图一。

图11示出了冲洗装置的立体结构图二。

图12示出了图10中D处放大图。

图13示出了图11中E处放大图。

图14示出了图11中F处放大图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

术语“平行”、“垂直”等并不表示要求部件绝对平行或垂直,而是可以稍微倾斜。如“平行”仅仅是指其方向相对“垂直”而言更加平行,并不是表示该结构一定要完全平行,而是可以稍微倾斜。

此外,“大致”、“基本”等用语旨在说明相关内容并不是要求绝对的精确,而是可以有一定的偏差。例如:“大致等于”并不仅仅表示绝对的等于,由于实际生产、操作过程中,难以做到绝对的“相等”,一般都存在一定的偏差。因此,除了绝对相等之外,“大致等于”还包括上述的存在一定偏差的情况。以此为例,其他情况下,除非有特别说明,“大致”、“基本”等用语均为与上述类似的含义。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1为嵌铜PCB板铜板制作中的变化过程,从图中可以,嵌铜PCB板铜板制备的过程中总体呈现四个变化状态,初期干膜4粘合在铜板的两侧,而后干膜在显影下对蚀刻位置进行镂空,而后对铜板在蚀刻的作用下形成了指定的结构,而后将附着在铜板上的干膜去除掉,并对铜板进行清洗,具体的嵌铜PCB铜板的制备步骤如下:

S1. 铜板结构的设计;

S2. 对铜板进行预定尺寸的裁切以及钻孔;

S3. 铜板双侧贴干膜;

S4. 通过预制菲林在带有干膜的铜板上曝光出需保留位置;

S5. 显影露出待镂空位置;

S6. 通过酸性蚀刻机蚀刻出所需铜板形状;

S7. 去除铜板表面干膜并清洗烘干,得到所需铜板。

其中,在步骤S2后需要对铜板的外表面以及边沿处进行毛刺处理,而后进行铜板表面洁净,洁净过程中去除铜板表面加工残屑以及加工油污,去除油污以及残屑方便在铜板的两侧粘合干膜,提高干膜和铜板的结合效果,同时方便后续的蚀刻操作,提高嵌铜PCB铜板的加工质量。

其中,步骤S2中铜板钻孔的位置为铜板边缘,钻孔的数量为四个,四个钻孔在铜板的组装中能够对铜板进行定位,提高铜板加工的精确性以及组装的精确性。

其中,步骤S3中采用了稳定热压粘合的方式进行铜板双侧贴干膜,热压粘合的工艺条件为,预热段干膜温度为80-100℃、贴膜前铜板的温度为30-60℃、压辊设定温度为110-120℃、粘合时压辊的温度为100-115℃、压合时压力为3.0-5.0kgf/cm2,静置时间为15min,预热能够在干膜粘合前对干膜进行预热,在干膜预热的同时,铜板根据其尺寸进行预热,而粘合时压辊的温度为100-115℃且压合时的压力为3.0-5.0kgf/cm2最终完成干膜和铜板的粘合。

其中,步骤S4中需要对带有干膜的铜板曝光时,采用双侧高重合度的曝光,通过高重合度提高铜板的蚀刻精度。

其中,步骤S6中采用氯化铜蚀刻液对铜板的裸露处进行酸性蚀刻,步骤S6中酸性蚀刻的温度为52.5℃,喷淋压力为30psi-40psi。氯化铜蚀刻液为氯化铜和盐酸的混合物,其中铜离子的浓度为90g/L-120g/L,盐酸的浓度为2.50mol/L-3.50mol/L。采用氯化铜和盐酸的混合物在蚀刻过程中将产生少量的刺激性气味,同时采用52.5℃蚀刻,能够避免盐酸汽化,同时也能提高氯化铜和盐酸混合物对铜板的蚀刻效率,同时,在喷淋的过程中,喷淋压力为30psi-40psi,而带有一定喷淋压力的蚀刻能够提高蚀刻效率,同时能够将蚀刻产物冲刷掉。

其中,步骤S6中酸性蚀刻机蚀刻的步骤为:

先将带有干膜的铜板穿于键形板28之间。

而后根据铜板的大小调节键形板28的位置,以使键形板28能够对铜板的两端进行夹持为止。

然后转动各个螺母27对锁紧杆26的位置进行固定。

而后将带有待蚀刻铜板的夹持组件2置于冲蚀组件1内,在放置时,需要确保外板20位于每对呈上下分布的内限盘1091之间,且外板20的上下两侧均与内限盘1091的外弧壁相切,限位板21位于每对上下分布的限位杆1092之间,且限位板21的上下两侧壁均与限位杆1092的外弧壁相切,内板22位于每对呈上下分布的外限盘1093之间,且内板22的上下两侧均与外限盘1093的外弧壁相切。

而后启动驱动电机104,在驱动电机104的带动下驱动轮106转动,而驱动轮106的转动将带动带齿皮带107的运转,而带齿皮带107的运转将带动各个从动轮108转动,而从动轮108的转动将带动驱动件109,从而通过驱动件109带动夹持组件2进行运动。

在夹持组件2运动时,加压设备对储放箱120内的蚀刻液进行加压,蚀刻液通过上延管121进入下冲蚀件122内,而下冲蚀件122内的蚀刻液将通过下冲蚀缝喷出,并喷至铜板上,对铜板下侧进行蚀刻。

在铜板上侧进行蚀刻的同时,加压的蚀刻液通过连通管112进入中转腔体111内,被中转腔体111分配至各个上冲蚀件114内,而蚀刻液将通过上冲蚀缝喷出,并喷至铜板上,对铜板上侧进行蚀刻。

当铜板经过多个下冲蚀件122和上冲蚀件114后,未被干膜覆盖的位置处将被蚀刻掉。

其中,步骤S7中去除铜板表面干膜时采用2-3%的氢氧化钠溶液进行铜板表面干膜的处理,干膜去除时的温度为45-55℃,去膜压力为2.0-3.0kgf/cm2,清洗压力为1.0-3.0kgf/cm2。

进一步地,步骤S7铜板的清洗步骤为:

先根据铜板的尺寸启动调节电机67,在调节电机67的带动下调节螺杆68转动,而调节螺杆68的转动将带动升降座69的运动,而升降座69的运动将带动下伸调节板690的运动,从而通过下伸调节板690调节活动推送组件7凹形件50的位置,从而使得活动推送组件7的凹形件50与固定推送组件5的凹形件50之间的间距与铜板的尺寸相匹配;

然后将去除干膜后的铜板置于活动推送组件7和固定推送组件5的转动滚轮55的环槽550内;

而后启动驱动装置带动带齿带动带53的转动,而带齿带动带53的转动将带动各个从动转轮54的转动,而各个的从动转轮54的转动将带动转动滚轮55的转动,而转动滚轮55的转动将带动铜板的向前运动;

当铜板运动至冲洗组件8之间时,启动升降电机81,在升降电机81的带动下升降丝杆89转动,而升降丝杆89的转动将带动升降块83的升降运动,而升降块83的升降运动将带动冲洗箱体85的升降运动,而冲洗箱体85在运动过程中,连接连接管头86上的管道向冲洗箱体85内加压注入清洗水,而加压注入冲洗箱体85内的清洗水将通过冲洗头87喷洒至铜板外壁上,如此往复,直至完成铜板的清洗。

如图2-图9所示,为酸性蚀刻机的结构图,而酸性蚀刻机包括:冲蚀组件1和夹持组件2。

冲蚀组件1,包括输送构件10,输送构件10上端设有上冲蚀构件11,上冲蚀构件11正下方设有下冲蚀构件12,输送构件10用于带动夹持组件2的运动,上冲蚀构件11和下冲蚀构件12用于铜板的冲蚀。

输送构件10包括支撑腿100若干对,支撑腿100上端安装有上板101,上板101上端开口的成形有收集槽1010,上板101两侧均安装有安装板102,安装板102内侧端均向上延伸的设有上延侧板103,上延侧板103一端均设有驱动电机104一对,驱动电机104内侧端均设有安装杆105多根,安装杆105均安装于上延侧板103,的输出轴均连接有驱动轮106,驱动轮106均相切有带齿皮带107,带齿皮带107内侧壁均呈等间隔阵列的设有从动轮108,从动轮108均连接有驱动件109。驱动件109包括驱动杆1090,驱动杆1090均穿于上延侧板103,驱动杆1090外侧端均设于从动轮108,驱动杆1090的内侧端就均设有内限盘1091,内限盘1091向内延伸均设有限位杆1092,限位杆1092内侧端均设有外限盘1093。

上冲蚀构件11包括安装于上延侧板103上端的顶板110,顶板110向上延伸的设有中转腔体111一对,中转腔体111均呈等间隔阵列的连通有连通管112,连通管112下端连通于下冲蚀构件12,中转腔体111均沿着长度方向呈等间隔阵列的连通有下连管113,每对下连管113下端均设有上冲蚀件114,上冲蚀件114下端均成形有上冲蚀缝若干。

下冲蚀构件12包括储放箱120,储放箱120配备有加压设备,加压设备用于储放箱120内冲蚀液的加压,储放箱120向上延伸且呈等间隔阵列的连通有上延管121若干对,上延管121上端均穿于上板101,每对上延管121上端均连通有下冲蚀件122,下冲蚀件122上端均贯穿的成形有下冲蚀缝若干,下冲蚀件122与上冲蚀件114一一对应,下冲蚀件122位于与之对应的上冲蚀件114的正下方,上板101两端均连通有外连管123,外连管123内侧端均连通于收集槽1010,外连管123的外侧端均连通有横管124,横管124的两端封闭,横管124均向下延伸的连通有出液管127若干,横管124的两端均安装有固定圈125,固定圈125均向内延伸的设有内连板126,内连板126的内侧端均固定于上板101。

夹持组件2,设于输送构件10,用于铜板两侧的夹持,包括外板20一对,外板20一侧均设有限位板21,限位板21另一侧均设有内板22,内板22的另一侧均设有内固板23,内固板23内侧均成形有限位槽230,内固板23之间两端均设有中连板24一对,内固板23内侧均向内延伸的设有凸板25两对,凸板25均匀的分布于限位槽230上下两侧,凸板25均贯穿的成形有键形孔250,键形孔250均穿有锁紧杆26,位于上侧或者下侧的每对锁紧杆26内侧端均设有键形板28,锁紧杆26的外侧端均旋有螺母27。外板20位于每对呈上下分布的内限盘1091之间,且外板20的上下两侧均与内限盘1091的外弧壁相切,限位板21位于每对上下分布的限位杆1092之间,且限位板21的上下两侧壁均与限位杆1092的外弧壁相切,内板22位于每对呈上下分布的外限盘1093之间,且内板22的上下两侧均与外限盘1093的外弧壁相切。

该酸性蚀刻机通过双面蚀刻的方式完成铜板的蚀刻,通过这种方式显著的提高了蚀刻的效率,同时能够连续不断的进行铜板的蚀刻从而实现铜板的连续作业,进而实现铜板的工业化生产,当然在铜板蚀刻前需要对铜板进行夹持,夹持后通过传输组件不断的向前传输,为了防止酸性气体的挥发影响工作环境,因此蚀刻应该在密闭的环境中进行,在蚀刻的过程中,需要根据铜板的厚度对温度进行调节,在腐蚀过程中,需要不断的调整蚀刻液的浓度,使其浓度始终处于稳定蚀刻的范围内,在蚀刻过程中,被蚀刻的残渣将停留在收集槽1010内,而蚀刻液反应产物将通过两侧的外连管123进入横管124中,最后通过出液管127流至再生装置内对蚀刻反应液进行收集和再生,而后再次投入正常生产环节中,通过该种方式能够显著的降低能源的消耗,也避免反应液直接排放而对环境造成影响,在输送过程中,为了能够使铜板能够匀速的前进进行蚀刻,因此采用同步驱动的方式,而多个呈等间隔阵列的设置的下冲蚀件122和上冲蚀件114能够呈脉冲的方式进行铜板的蚀刻作业,在蚀刻过程中,这种方式能够在蚀刻过程中,使得蚀刻液周期性的对铜板进行蚀刻进而实现铜板的蚀刻效果,同时下冲蚀缝和上冲蚀缝能够将蚀刻液均匀的喷淋在铜板的表面。

如图10-图14所示,冲洗装置包括:固定推送组件5、活动推送组件7、调节组件6以及冲洗组件8,固定推送组件5和活动推送组件7结构相同,相互配合用于脱除干膜4后铜板3的推送作业,调节组件6用于调节固定推送组件5与活动推送组件7之间的间距,冲洗组件8用于铜板3外壁的清洗。

固定推送组件5与活动推送组件7均包括凹形件50,凹形件50一侧呈等间隔阵列的设有凸座51,凸座51均设有滚轮52,滚轮52外壁相切有带齿带动带53,带齿带动带53的内壁呈等间隔阵列的设有从动转轮54,从动转轮54均连接有转动滚轮55,转动滚轮55中间位置处成形有环槽550,铜板3在输送时,铜板3的两端位于环槽550内,而带齿带动带53通过驱动装置带动转动,从而带动各个从动转轮54的转动。

调节组件6包括安装于固定推送组件5凹形件50下端的下固定板60,下固定板60向上延伸的设有上伸外板61若干,上伸外板61内壁均安装有导向件63,位于两端的上伸外板61上端均设有调节轴承座62,每对调节轴承座62之间均设有上伸导杆65四根,位于上端的调节轴承座62均安装有调节电机67,调节电机67的输出轴均连接有调节螺杆68,调节螺杆68均旋有升降座69,升降座69均穿于上伸导杆65,升降座69向下延伸的设有下伸调节板690四块,下伸调节板690下端均固定于活动推送组件7的凹形件50,位于活动推送组件7的凹形件50一侧安装有导向脚64若干对,导向脚64均设于导向件63。

冲洗组件8包括安装于位于下端的调节轴承座62之间的中连固板88,中连固板88两侧中间位置处均安装有升降轴承座80,升降轴承座80均安装有升降电机81,升降电机81的输出轴均连接有升降丝杆89,升降丝杆89的下端均设有下轴承座890,下轴承座890均固定于固定推送组件5的凹形件50,每对升降轴承座80与下轴承座890之间均设有导向板82四块,每根升降丝杆89均旋有升降块83,升降块83均穿于导向板82,升降块83均向内延伸的设有内伸安板84,内伸安板84内侧端均安装有冲洗箱体85,冲洗箱体85一端均向外延伸的连通有连接管头86,冲洗箱体85内侧均呈等间隔阵列的设有冲洗头87若干排。

通过该冲洗装置能够连续不断的进行铜板腐蚀后的清洗作业,进而加速铜板的清洗过程,同时为了提高铜板的清洗效果,因此将冲洗组件8设置为可升降调节的方式,在冲洗过程中,当冲洗头(87)自上而下的运动过程中,能够将粘附在铜板上残留的碱性溶液清洗掉,同时也能将粘附在铜板顽固的干膜清洗掉,通过这种运动中清洗的方式,由于粘附在铜板的干膜受到的冲力方向发生变化,导致其粘附能力下降,从而在冲洗过程中,直接从铜板上掉落,同时该装置还能进行不同尺寸的铜板冲洗作业,进而提高了整个装置的适用范围,以及灵活性,且这种调节为电动调节,从而实现了调节的自动化程度,同时在转动滚轮55中间位置处成形的环槽550在铜板传输运动过程中对铜板进行限位,防止铜板倾斜而影响冲洗效果。

以上所述仅为本发明的优选实施例,并不用于限制本发明,显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种嵌铜PCB板铜板制作方法

- 一种内埋嵌陶瓷片的PCB板制作方法及其PCB板