高效复合厌氧反应器

文献发布时间:2023-06-19 10:21:15

技术领域

本申请涉及废水处理领域,特别是一种高效复合厌氧反应器。

背景技术

UASB(Up-flow Anaerobic Sludge Blanket),即升流式厌氧污泥反应床,这种处理工艺于上世纪80年代初在高浓度有机工业废水的处理中得到了广泛的应用,特别是淀粉、食品、饮料以及发酵等行业。

UASB由污泥反应区、气液固三相分离器(包括沉淀区)和气室三部分组成。在底部反应区内存留大量厌氧颗粒污泥,具有良好的沉淀性能和凝聚性能的污泥在下部形成污泥层。

待处理的污水从厌氧污泥床底部上升与污泥层中污泥进行混合接触,污泥中的微生物分解污水中的有机物,转化为沼气。沼气以微小气泡形式不断放出,微小气泡在上升过程中,不断合并,逐渐形成较大的气泡,在污泥床上部由于沼气的搅动形成一个污泥浓度较稀薄的污泥和水一起上升进入三相分离器,沼气碰到分离器下部的反射板时,折向反射板的四周,然后穿过水层进入气室,集中在气室的沼气,用导管导出,固液混合液经过反射进入三相分离器的沉淀区,污水中的污泥发生絮凝,颗粒逐渐增大,并在重力作用下沉降。沉淀至斜壁上的污泥沿着斜壁滑回厌氧反应区内,使反应区内积累大量的污泥,与污泥分离后的处理出水从沉淀区出水堰上部溢出,排出反应器。

传统的UASB反应器仍然存在有如以下缺点:

1、颗粒污泥培养问题。传统UASB反应器的活性颗粒污泥的培养周期长,若无接种颗粒污泥,一般需要6个月到1年,甚至更久,才能培养出满足设计负荷的污泥,这也是UASB工艺在工程实践中一个很大的瓶颈。

2、反应器内的短流问题。污泥床内有短流现象,布水不均,影响处理能力,不能使泥水充分混合,是UASB反应器仍需解决的问题。

3、反应器中pH值的控制问题。厌氧阶段中产甲烷阶段的产甲烷菌是专一的厌氧细菌,该细菌适宜的pH范围很窄,最佳pH值为6.5~7.7,pH值的变化,会导致产甲烷细菌受到抑制,出水水质恶化,破坏整个处理系统,因此需严格控制系统的pH。

4、化工废水的毒害问题。在处理化工废水时,废水中大多含有毒害物质,导致反应器内的颗粒污泥极易中毒并分解,极难控制反应器中污泥浓度和活性,维持反应器内颗粒污泥的数量非常困难。

5、冲击问题。污水进水的短时波动会对反应器内颗粒污泥造成较大影响,水质的不稳定会造成微生物的损失,严重时将影响反应器的处理效果。

因此,有必要针对现有的厌氧反应器优化。

发明内容

有鉴于此,针对现有装置存在的问题,本申请提出一种针对高浓度有机废水特别是化工领域有毒有害污水的高效复合厌氧反应器。

为实现上述目的,本申请采用如下方案,

一种高效复合厌氧反应器,其特征在于,包括:

反应器塔体,所述反应器塔体的顶部配置有分配槽,其用以与进水装置连接,

多根布水管,其穿过配置于反应器塔体内的生物酶填料,所述布水管的一端分别与分配槽连接,多根布水管穿过生物酶填料另一侧的出水口对着反射装置,

所述反射装置配置有倾斜面,用以快速的引流所述布水管流下的水并将其分散到污泥中,

出水堰,其配置于反应器塔体的上部,

回流装置,其配置于反应器塔体的上部,所述回流装置经管道与分配槽连接。通过这样的设计,斜向布置的生物酶填料做为生物填料兼做为泥水分离器,出流能力强,污泥截留率高,启动速度快,形成的生物膜不会堵塞,且无需对填料进行反冲洗。布水自上而下进入池底,再向上反应,这一设计彻底解决了传统UASB工艺中出现的布水不均、布水管易堵塞问题。

在一实施方式中,该高效复合厌氧反应器,其特征在于,还包括进水装置,其通过进水泵及进水管道与分配槽连接。

在一实施方式中,该进水管道上配置有投料口,其用以投加药剂。

在一实施方式中,该高效复合厌氧反应器,其特征在于,还包括pH计,其配置于反应器塔体的上方侧,所述pH计的输出端与进水泵、加药泵联锁。

在一实施方式中,该布水管采用渠道式点对点布水。

在一实施方式中,该回流管与配水系统的分配槽连接,回流管上设有变频泵。

在一实施方式中,该生物酶填料采用双层布置。

在一实施方式中,该生物酶填料斜向的安装在反应器塔体1内,且每层的多个所述生物酶填料间大致平行。

在一实施方式中,该反射装置位于污泥区内,且配置于反应器塔体的底部,所述反射装置的截面至少部分呈锥形或三角形。该锥形或三角形以构成倾斜面以引流布水管流下的水,并将其快速的分散到颗粒污泥中。

在一实施方式中,该布水管的出水口对着反射装置的突出部,并顺着倾斜面流下的同时混合到污泥中。

有益效果

相对于现有技术,本申请实施方式具有如下优点:

生物酶填料采用斜向配置这样其当作生物填料的同时又兼有泥水分离器的功能,表面积大,微生物多,出流能力强,污泥截留率高,启动速度快,形成的生物膜不会堵塞,且无需对填料进行反冲洗。

附图说明

根据下面参考附图对示例性实施例的详细说明,本申请的其它特征及方面将变得清楚。

包含在说明书中并且构成说明书的一部分的附图与说明书一起示出了本申请的示例性实施例、特征和方面,并且用于解释本申请的原理。

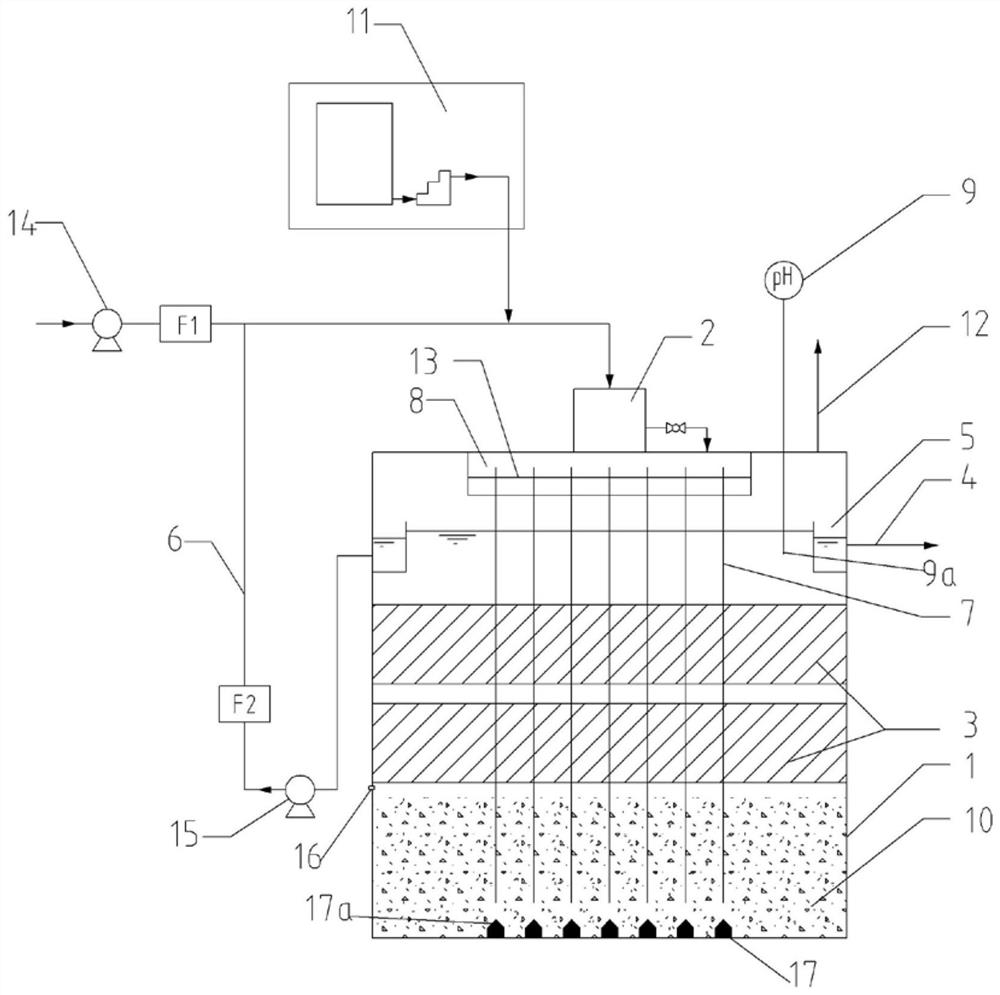

图1为本申请实施例的高效复合厌氧反应器的结构示意图。

图中:1反应器塔体、2进水装置、3生物酶填料、4出水管、5出水堰、6回流管、7布水管、8分配槽、9pH计、10污泥床区、11加药装置、12导气管、13防堵液位控制线、14进水泵、15回流泵。

具体实施方式

以下将参考附图详细说明本申请的各种示例性实施例、特征和方面。附图中相同的附图标记表示功能相同或相似的元件。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。术语解释,本实施方式中会提及TDS(total dissolvedsolids),是指溶解性总固体,又称总含盐量,包括无机物和有机物两者的含量。COD(Chemical Oxygen Demand)是指化学需氧量是以化学方法测量水样中需要被氧化的还原性物质的量。

本申请实施方式提出一种本申请提供一种高效复合厌氧反应器。包括:反应器塔体,反应器塔体的顶部配置有分配槽,其用以与进水装置连接,多根布水管,其穿过配置于反应器塔体内的生物酶填料,布水管的一侧分别与分配槽连接,多根布水管穿过生物酶填料另一侧的出水口对着反射装置,反射装置配置有倾斜面,用以快速的引流布水管流下的水并将其分散到污泥中,出水堰,其配置于反应器塔体的上部,回流装置,其配置于反应器塔体的上部,回流装置经管道与分配槽连接。通过这样的设计,斜向布置的生物酶填料具有生物填料兼作泥水分离器的功能,出流能力强,污泥截留率高,启动速度快,形成的生物膜不会堵塞,且无需对填料进行反冲洗。

如图1所示为高效复合厌氧反应器的结构示意图的示意图,该高效复合厌氧反应器是在传统的UASB反应器的基础上做了进一步改良和优化。

该高效复合厌氧反应器包括:反应器塔体1、进水装置2、生物酶填料3、出水管4、出水堰5、回流管6、布水管7、分配槽8、pH计9、污泥床区10、加药装置11、导气管12、防堵液位控制线13、进水泵14、回流泵15,第一流量计F1,第二流量计F2。

反应器塔体1顶部设有进水装置2,进水装置2经分配槽8连接多根独立的布水管7(实际按照反应器大小设计具体根数)对应连接,反应器塔体1内设有生物酶填料3,由纤维纺丝、针刺、热定型系列工艺制作的生物酶填料3为帘式填料,斜向安装在反应器塔体1内,生物酶填料3浸没于水中。

配水系统由进水装置2、分配槽8和布水管7组成。进入分配槽8前的管道中设有加药装置11,未处理的污水经进水装置2稳定后进入分配槽8。分配槽8具体格数根据处理水量大小设计确定,每个分配槽设有多根布水管7,布水管7直达反应器塔体1底部,并设有固定装置和反射装置17,(反射装置17具有倾斜面17a)。防堵液位控制线13配置于分配槽8内。

反应器塔体1的上部设有回流管6和出水堰5,出水堰5侧设有出水管4,反应器塔体1内设有pH计9,pH计的输出端与进水泵14、加药装置11的变频控制器联锁。反射装置17a用以将布水管7流下的水快速的分散到污泥中,并颗粒污泥充分混合,相较于之前的在反应器塔体底部配置管式分配器,彻底解决了布水不均、布水管易堵塞的问题。在一实施方式中,固定装置与反射装置17a一体设计,反射装置17a位于固定装置的端面,其倾斜设置,反射装置17a所处的平面与水平面具有夹角(较佳的,夹角介于40°~70°,夹角太小布水管流下的水流动速率比较慢,夹角太大布水管流下的水快速的流动,其与污泥充分混合的效果不好)。较佳的,反射装置17a的截面呈锥形或三角形。较佳的,布水管7下方侧的出水口对着反射装置17a倾斜面的顶部(也称尖部或突出部),并顺着倾斜面流下的同时与污泥充分混合。较佳的,反射装置17a的截面呈锥形或三角形,布水管7下方侧的出水口对着锥形或三角形的顶部(也称尖部或突出部),从布水管7的出水口流下的水顺着(锥形或三角形的)倾斜面流下的同时与污泥充分混合。在一实施方式中,固定装置为支架,其分别固定布水管。布水管竖直的配置于反应器塔体内。

进水装置2的进水、加药装置11的药剂、以及回流管6的回流水均先通过进水装置2,平均分配进入分配槽8,再由布水管7到反应器塔体1底部进行点对点分配布水,布水均匀,进水同反应器塔体1底部的颗粒污泥充分混合均匀后,逐步上升;生物酶填料3浸没在水中,斜向固定,微生物附着在填料上,水从下部进入反应器塔体1内,通过生物酶填料3,在厌氧微生物的作用下,水中的有机物经微生物吸附降解后,完成厌氧反应阶段的厌氧过程,生物酶填料3同时还起到泥水分离器作用,可将处理水、悬浮污泥分开,处理水由出水堰5收集经出水管4排出,污泥被截留或下沉。生物酶填料3采用纤维纺丝、针刺、热定型一系列工艺制成,具有较好的机械强度,污泥沉降性好,能保留大量污泥,且比表面积大于1000m

分配槽8和布水管7组成的点对点布水均匀的分配到池底的布水区,再经反应区处理后排出。布水自上而下进入池底,再向上反应,这一设计彻底解决了传统UASB工艺中出现的布水不均、布水管易堵塞及污泥流失问题。

反应器塔体1侧面设置多个取样口16,方便随时取样检测反应器内的污泥浓度及处理效果。

为解决传统UASB反应器布水与pH问题,本实施例配备pH检测调节自动保护系统。本实施例内部带有pH计探头9a,监测反应器内部水质变化。同时pH计输出端与配水系统中进水泵、加药泵的变频控制器联锁,及时响应判断控制加药量、进水量自动调节pH,防止厌氧系统酸化而瓦解。

本实施例为特殊填料泥水分离器结合设计,具有有效生物反应体积大、施工简单、气密容易、耐用度长等优点,具有独立的配水系统。

本实施例无需另设传统的三相分离器,无需专人管理,反应器剩余污泥量少,一年仅需排一次生物膜脱落的污泥。依靠独立的配水系统实现连续进水,使布水能在短时间内完成,搅起池底污泥,使微生物与有机物充分接触反应。

本实施例配有pH计调节自动保护系统可有效防止厌氧生物系统酸化;快速启动,在有毒害的化工废水处理中,二周后COD去除率可达60%以上,而且不需要接种厌氧颗粒污泥;本实施例在常温下或30℃运行,对水质、水量有较强的适应性,耐冲击负荷,在有毒害的化工废水处理中,对COD的去除率能达到80%以上。

上述实施例只为说明本申请的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本申请的内容并据以实施,并不能以此限制本申请的保护范围。凡根据本申请主要技术方案的精神实质所做的修饰,都应涵盖在本申请的保护范围之内。

- 高效复合厌氧反应器

- 高效复合型厌氧反应器