压力传感器

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及压力检测技术领域,特别是涉及一种压力传感器。

背景技术

压力传感器广泛应用于航天,医疗等多个技术领域。微小量程的压差压力传感器作为传感器的一种,具有精度高、体积小、集成度高的特点。

而现有传感器并不能精准的测量微小的压差变化,难以克服严苛的使用环境,满足较高的测量精度。

因此,亟需一种新的压力传感器。

发明内容

本申请的目的是提供一种压力传感器,在多种待测环境中提供精度高的微小压差变化数据。

第一方面,本申请实施例提供的一种压力传感器,包括壳体,设置有第一进气通道和第二进气通道;压敏组件,设置于壳体;压敏组件包括主板、隔板、导气部件和压敏芯片;主板和壳体围合形成容纳腔,隔板和导气部件位于容纳腔,且导气部件连接于隔板和主板之间,以使隔板和导气部件将容纳腔分隔为与第一进气通道连通的第一腔室及与第二进气通道连通的第二腔室;导气部件上贯穿设置有连通第一腔室和第二腔室的导气通道,导气通道包括在其延伸方向上相对设置的两个第一开口,压敏芯片设置于其中一个第一开口处。

根据本申请实施例的一个方面,导气部件背离主板的表面凹陷形成卡合槽,隔板的一端连接于壳体,隔板的另一端位于卡合槽。

根据本申请实施例的一个方面,壳体包括顶板、连接于顶板周侧的侧板及由侧板围合形成的第二开口,主板密封连接于第二开口处,侧板上形成有台阶部,主板密封连接于台阶部背离顶板的一侧。

根据本申请实施例的一个方面,还包括密封部件,连接于主板背离顶板的一侧。

根据本申请实施例的一个方面,台阶部包括在第一方向分布的第一台阶和第二台阶,主板密封连接于第一台阶背离顶板的一侧,密封部件密封连接于第二台阶背离顶板的一侧,且至少部分密封部件与主板相互抵接。

根据本申请实施例的一个方面,第一台阶和第二台阶通过第一连接面相互连接,第一连接面在第一方向上的延伸尺寸大于主板的厚度,至少部分密封部件与第一连接面相互抵接。

根据本申请实施例的一个方面,密封部件朝向主板的表面具有第三台阶,第三台阶具有第一抵接面、第二抵接面和连接于第一抵接面和第二抵接面之间的第二连接面;其中,第二连接面与第一连接面抵接;第一抵接面与主板抵接;第二抵接面与第二台阶抵接。

根据本申请实施例的一个方面,还包括补偿芯片,设置于容纳腔并连接于主板。

根据本申请实施例的一个方面,补偿芯片位于第一腔室。

根据本申请实施例的一个方面,还包括卡扣部件,凸出壳体设置,以使压力传感器通过卡扣部件卡扣于目标位置。

根据本申请实施例的一个方面,第一胶体,用于连接压敏芯片和导气部件,第一胶体的邵氏A硬度小于40;和/或,第二胶体,第二胶体用于粘接壳体和主板,和/或,第二胶体用于粘接主板和导气部件,和/或,第二胶体用于粘结导气部件和隔板,第二胶体的邵氏D硬度大于80。。

本申请的实施例,通过隔板将进气通道分隔设置,减小了两个进气通道间气压的相互影响。通过导气部件连接主板和挡板,提高了各导气通道的密封效果,减小了测量误差,提高了测量精度。

附图说明

下面将参考附图来描述本发明示例性实施例的特征、优点和技术效果。在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

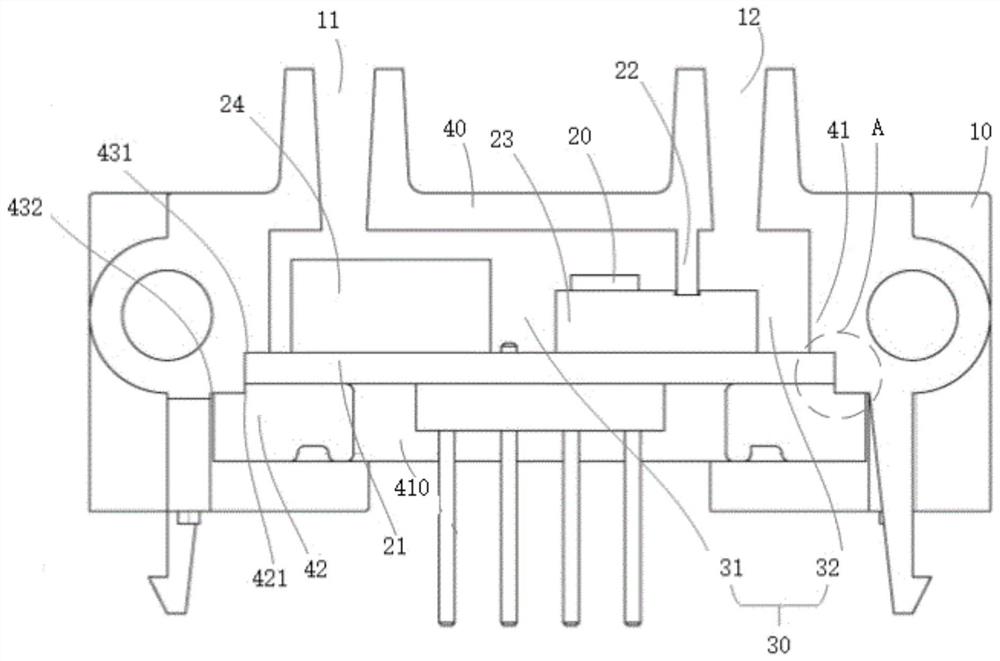

图1是本申请实施例提供的一种压力传感器结构示意图;

图2是本申请实施例提供的一种压力传感器的导气部件的剖视图;

图3是本申请实施例提供的一种压力传感器A区域的放大示意图;

图4是本申请实施例提供的一种压力传感器立体结构示意图;

图5是本申请实施例提供的一种压力传感器侧视图。

附图标记说明:

壳体-10;第一进气通道-11;第二进气通道-12;

压敏组件-20;主板-21;隔板-22;导气部件-23;压敏芯片-24;补偿芯片-25;

第一开口-231;卡合槽-232;导气通道-230;

容纳腔-30;第一腔室-31;第二腔室-32;

顶板-40;侧板-41;密封部件-42;第二开口-410;第三台阶-421;第一抵接面-422;第二连接面-423;第二抵接面-424;台阶部-43;第一连接面-430;第一台阶-431;第二台阶-432;

卡扣-50;

固定孔-60;

固定片-70;定位孔-71;

引脚-80。

具体实施方式

下面将详细描述本申请的各个方面的特征和示例性实施例。在下面的详细描述中,提出了许多具体细节,以便提供对本申请的全面理解。但是,对于本领域技术人员来说很明显的是,本申请可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本申请的示例来提供对本申请的更好的理解。在附图和下面的描述中,至少部分的公知结构和技术没有被示出,以避免对本申请造成不必要的模糊。并且,为了清晰,可能夸大了部分结构的尺寸。此外,下文中所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。

下述描述中出现的方位词均为图中示出的方向,并不是对本申请的具体结构进行限定。在本申请的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解。例如,可以是固定连接,也可以是可拆卸式连接,或一体地连接;可以是直接相连,也可以间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本申请中的具体含义。

压差传感器通常很难测量微小的压力差,或测得的结果具有较大的误差,精度很低。申请人发现,压力传感器能够精准测量微小压差的关键在于,提高压力传感器内部元件间的密封效果。

为了能将容纳腔划分为两个压力腔,需要在传感器壳体与主板之间设置隔板。但隔板设置的较薄不能和主板之间有效的密封粘接,会导致两个压力腔之间的密封性降低,两个压力腔内的待测气体可能会相互流通,导致不能准确测得两个压力端之间的压差。为了增加隔板与主板的密封效果,加厚隔板以提升隔板与主板之间的可密封区域。但较厚的隔板会占用很大的压力传感器内部空间,不利于压力传感器的体积缩小。

在这一前提下,申请人发现,在隔板与主板之前设置导气部件可以在尽可能的在减小压力传感器体积的前提下,提高主板与隔板间的密封效果。主板不能进行挖槽,但增加的导气部件可以增加卡合槽以固定隔板,并为隔板提供多个密封面,为两个压力腔提供较好的密封效果。

压力传感器不但需要将两个压力腔间隔绝密封,还需要将主板与壳体所围成的整个容纳腔密封。如果主板外周与壳体的侧板直接相抵,那么主板和侧板之间只有一个密封面,且面积小,密封效果不好。为此,申请人在壳体侧板设计卡合密封固定主板的台阶部。使得主板和壳体之间的密封面由一个变为两个以上的密封面,提升了主板与壳体侧板的密封效果。但本申请并不限于此,还设置有密封部件以进一步的提升密封效果,密封部件设置有与前述台阶相对应的台阶,抵住侧板的台阶、主板和侧板。进一步的将主板与侧板的连接处的密封性提高。

正如前述所提到的,压力传感器的工作温度需要达到-40℃至85℃。压力传感器的各元件会在温度变化下热胀冷缩产生形变,而各元件间由于材料不同,形变量也会不同。各元件不同的形变量会导致元件间相互拉扯,变形,产生应力,以及气压变化而影响压力芯片的检测精准度。为此,申请人整合设计压力传感器的多个元件的材料选用和胶水配置,使得各元件间的形变量相近。粘接胶水在不用区域做不同的配置,以保证粘接牢固性密封性的同时,降低各元件间的拉扯应力和自身应力。

在多个层面的设计下,本申请实施例提供的压力传感器实现了工作环境温度区域大,微压差测量精准的效果。

为了更好地理解,下面结合附图对本申请实施例提供的压力传感器进行详细描述。

请一并参阅图1至图3,图1是本申请实施例提供的一种压力传感器结构示意图。图2是申请实施例提供的一种压力传感器的导气部件的剖视图。图3是申请实施例提供的一种压力传感器A区域的放大示意图。

如图1至图3所示,本申请实施例提供的压力传感器的壳体10包括第一进气通道11和第二进气通道12。压敏组件20,设置于壳体10,压敏组件20包括主板21、隔板22、导气部件23和压敏芯片24。主板21和壳体10围合形成容纳腔30,隔板22和导气部件23位于容纳腔30,且导气部件23连接于隔板22和主板21之间,以使隔板22和导气部件23将容纳腔30分隔为与第一进气通道11连通的第一腔室31及与第二进气通道12连通的第二腔室32。导气部件23上贯穿设置有连通第一腔室31和第二腔室32的导气通道230,导气通道230包括在其延伸方向上相对设置的两个第一开口231,压敏芯片24设置于其中一个第一开口231处。

在本申请实施例中,设置隔板22和导气部件23提升第一腔室31和第二腔室32间的密封性。导气部件23的设置增加了隔板22与主板21间的密封性,提供更大的密封区域,第一腔室31和第二腔室32间的气体不易产生干扰,提升了压力传感器的测量精度,可以检测到第一腔室31和第二腔室32间微小的压力差。

容纳腔30内设置有将容纳腔30分隔为第一腔室31和第二腔室32的隔板22,导气部件23连接于隔板22与主板21之间,导气部件23的尺寸可以设置的较大,进而能够提高隔板22与导气部件23之间的密封效果,提高隔板22与主板21之间的密封效果。

导气部件23的一个端面与主板21相连接,另一个端面连接隔板22。导气部件23设置有两个第一开口231和连同两个第一开口231的导气通道230。其中一个第一开口231导通第一腔室31,另一个第一开口231导通第二腔室32。在与第一腔室31导通的第一开口231处,覆盖有压敏芯片24。压敏芯片24的一个检测面暴露于第一腔室31,另一个检测面经导气部件23的另一个第一开口231暴露于第二腔室32。由此,压敏芯片24可以检测第一腔室31和第二腔室32间的压力差。

在另一些实施例中,压敏芯片24还可以设置于与第二腔室32导通的第一卡扣231处。

可选的,隔板22可以与壳体10一体成型以进一步提高第一腔室31和第二腔室32间的气密性。

请继续参阅图2,为了增加隔板22与导气部件23的密封效果,导气部件23在背离主板21的表面凹陷形成卡合槽232。卡合槽232设置在原本隔板22与导气部件23间一个连接面的基础上,额外增加了两个与原连接面相垂直的接触面,进一步提升了密封效果,降低了待测气体泄露的可能,提高了检测精度。

卡合槽232的设置在提升密封效果的同时,也对导气部件23、主板21、隔板22起到了固定效果,避免压力传感器在受到外力时,内部元器件产生较大的位移。同时也避免了隔板22从卡合槽232中脱出,与导气部件23和主板21断开连接的可能。

顶板30、侧板41和主板21合围成容纳腔30,容纳腔30用于容纳压敏组件20和由第一进气通道11和第二进气通道12进入的待测气体。

在一些可选的实施例中,壳体10材料可以为尼龙-66掺杂30%玻璃纤维的复合材料、聚对苯二甲酸丁二醇酯掺杂30%玻璃纤维的复合材料、陶瓷、热固性材料环氧树脂等满足传感器工作温度的材料。这些壳体10材料具有优良的机械性能,强度高、韧性好,优良的耐热性和耐疲劳,可耐温回流焊。由此,壳体10在装配过程中产生的热形变较小,壳体10在受环境温度影响时的自身应力小,对壳体10内元件的挤压力低,对压敏芯片24的高精度检测提供了较好的支持。

主板21为环氧玻纤布基板,用于为压敏芯片24提供驱动信号。主板21的材质可以在较大的温差下保持较小的形变,具有热膨胀性低的特点,降低了主板21形变对压敏芯片24的影响。

在一些可选的实施例中,主板21材料可以为其他工作温度范围大内高精度的材料,如纯度96%以上的氧化铝陶瓷基板、铝基板等。

可选的,侧板41围合形成的第二开口410,主板21密封连接于第二开口410处,侧板41上形成有台阶部43。

主板21密封连接于台阶部43背离顶板30的一侧,主板21的边缘与部分的第一连接面430抵接。

在这些可选的实施例中,在主板21边缘与台阶部43相对于主板21与侧板41密封连接能够增加密封面的数量。多个密封面可以进一步的加强主板21与侧板41间的密封性和牢固性,提升容纳腔30的气密性,提高压力传感器的检测精度。

在主板21背离顶板30的一侧还设置有用于固定和密封主板21与侧板41的密封部件42,

可选的,台阶部43包括由在第一方向上由第一连接面相连接的第一台阶431和第二台阶432。

请继续参阅图3,主板21密封连接于第一台阶431背离顶板30的一侧,密封部件42密封连接于第二台阶432背离顶板30的一侧,且至少部分的密封部件43述主板21相互抵接。

第一台阶431和第二台阶432两个台阶的设置相较于前述实施例台阶部43的设置,增加了更多的密封面。提供了更多的可密封区域。具体的,第二台阶432与密封部件42之间形成了第二抵接面424,进一步的提升了主板21与壳体10间的气密性。

可选的,第一台阶431和第二台阶432通过第一连接面430相互连接,第一连接面430在第一方向上的延伸尺寸大于主板21的厚度,至少部分的密封部件42与第一连接面430相互抵接。

本实施例中,第一连接面430在第一方向上的延伸尺寸大于主板21的厚度设置为主板21背离顶板40的一侧留有了更多的用于密封的空间,进一步的提升了主板21与壳体10间的气密性。

密封部件42朝向主板21的表面具有第三台阶421。第三台阶421具有第一抵接面422、第二抵接面424和连接于第一抵接面422和第二抵接面424之间的第二连接面423。其中,第二连接面423与部分的第一连接面430抵接、第一抵接面422与主板21抵接、第二抵接面424与第二台阶432抵接。

本实施例,通过第三台阶421,密封部件42进一步增加了压力传感器的气密性。相较于前述的实施例,主板21与侧板41间的两个密封面增加了第一抵接面422、第二连接面423和第二抵接面424以用于更好的固定和密封主板21与侧板41的连接处。

侧板41与主板21和密封部件42间通过第二胶体粘接,第二胶体为邵氏D硬度大于80的胶水,以保证良好的粘接力。由此,压力传感器可以承受较高的气压,并配合台阶部43的设置相配合,提高生产效率,保证装配尺寸精度。

为了提升压力传感器的检测精度,主板21上还设置有补偿芯片25。补偿芯片25和压力芯片在主板21的同侧设置于第一腔室31,以应对环境温度的变化,降低热膨胀对检测结果的负面影响。

压敏芯片24选用压阻式微机电芯片(MEMS芯片),补偿芯片25选用专用集成芯片(ASIC芯片)。ASIC芯片采用24位的ADC采集及输出的数字调理芯片,将MEMS芯片输出信号进行采集和放大,并进过一定修正补偿输出,实现传感器的高精度输出。

压敏芯片24与导气部件23之间采用第一胶体粘接。第一胶体为邵氏A硬度小于40的胶体,如硅胶,以保证压力传感器的长期稳定性和时飘稳定性。

具体的,压敏芯片24与导气部件23之间用于粘接的第一胶体为热膨胀系数与硅、玻璃相接近的硅胶。由此,粘接材料固化后具有很大的弹性,在压敏芯片24的封装工艺过程中产生的残余应力非常小。在压力传感器所在的工作环境变化时,粘接材料与压敏芯片24相近的热膨胀系数可以尽可能的避免粘接材料产生刚性形变并拉扯压敏芯片24变形,可以有效避免压敏芯片24受到挤压产生干扰信号,保证传压力感器的零位及长期稳定性。此外,主板21和导气通道230的热膨胀系数也非常接近,在高温下工作产生的变形较为一致,热应力小,保证传感器的温漂与时漂稳定性。

导气部件23与主板21粘接采用第二胶体,可选的,第二胶体为RL-1210胶水或其他满足邵氏D硬度大于80条件的胶水以提供良好的粘接力,保证导气部件23和压敏芯片24在主板21上有效固定,为压力传感器提供安装稳定性。

导气部件23使用的材料为陶瓷等与压敏芯片24热膨胀系数相近的材质,以有效的降低压力传感器的温漂及零位稳定性。但本申请并不限于此,在一些可选的实施例中,导气部件23的材料也可以使用满足压力传感器工作温度范围内高精度工作的材料如合金4J50等。

请一并参阅图4至图5。图4是本发明实施例提供的一种压力传感器立体结构示意图。图5是本申请实施例提供的一种压力传感器侧视图。

如图4至图5所示,第一进气通道11和第二进气通道12凸出于顶板30设置且第一进气通道11和第二进气通道12设置为圆形的管路以方便连接待测管路。压力传感器的两端设置有贯通其本体的多个固定孔60。多个固定孔60间垂直设置且互相连通。固定孔60可以根据需要在任一孔位采用螺钉等方式将传感器固定于指定位置。

压力传感器与第一进气通道11和第二进气通道12相背的一侧设置有引脚80,用于导出压力信号数据。为了防止引脚弯折,在压力传感器的引脚80所在端面设置有固定片70,固定片70上设置有定位孔71,引脚80穿过固定片70所预留的定位孔71。

引脚80的材料采用的是磷青铜,但本申请并不限于此。在一些可选的实施例中,引脚80的材料可以为合金C194等具有较好的韧性、弹性、耐磨性以及耐蚀性的材质,以及满足压力传感器正常连接工作的金属材料,如合金C5212、铜等。

进一步的,引脚80可以镀金或镀锡以防止氧化。

为了方便压力传感器的固定,壳体10还设置有卡扣50。卡扣50由壳体10向引脚80的延伸方向设置,在引脚80插入信号接收端后,卡扣50可以与接收端卡合。卡扣50设置方便压力传感器的取用,引脚80可以与接收端持续接通,不易松脱。

本申请实施例所提供的压力传感器,通过对各元器件的材料选取、第一胶体和第二胶体等粘接材料的选用以及台阶部43和卡合槽232等材料层面和结构层面的设置,实现了压力传感器在-40℃至85℃温度条件下的稳定工作,微压量程在±125Pa-±500Pa以内可选的技术效果。

虽然已经参考优选实施例对本申请进行了描述,但在不脱离本申请的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本申请并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

- 压力传感器元件和具备该压力传感器元件的压力传感器模块

- 压力传感器元件和具备该压力传感器元件的压力传感器模块