高精度高强度碳纤维薄壁管材端面连接结构

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及定位支架技术领域,特别涉及一种高精度高强度碳纤维薄壁管材端面连接结构。

背景技术

机械制造业是现代工业的基石,如今长期以来一直着眼于提高生产率和加工质量,随着环保意识的增强以及自然资源的日趋紧缺,生产过程中对能源、资源的有限利用以及降低污染在生产中扮演着越来越重要的角色。面临环境和能源的双重挑战,制业的转型也为行业带来了新的发展机遇。随着信息技术、新能源、新材料等重要领域和前沿方向的革命性突破和交叉融合,制造业已经逐步迈入轻量化、智能信息化时代。

随着国内汽车产业的不断发展,行业竞争日益激烈,用户对汽车的质量越来越高的要求,整车厂为保持产品竞争力,对车型更新及新车型推出的脚步不断加快的同时,各汽车厂家也在不断采用新技术新工艺,也把注意力转向了测量技术的开发。制造技术的发展同时也离不开测量技术,两者相辅相成,互相促进。新的测量技术不断地揭示新工艺的不足之处,使之进一步创新和改造,变得更加完善。检具、夹具作为测量技术的基本组成部分,在生产现场所发挥的作用越来越明显,传统单一车型专用检具、夹具的形式已逐渐无法满足要求,车厂对检具、夹具供应商产品的经济性和快速响应能力提出了更高的要求,所以满足多功能、柔性化、高效率,低成本直接决定了客户的满意程度。而检具、开口检具、测量支架、夹具、装具、抓具通用结构件目前往往要通过碳纤维框架来固定位置。

因碳纤维复合材料无法焊接,现有市场碳纤维管材的连接采用碳纤维布或碳纤维丝缠绕包覆在连接处,缠绕时需将每层勒紧,使缠绕结构更加紧密,每一缠绕层表面需涂刷上树脂或胶水,在最外层缠绕隔离膜,采用常温或加热的方式使树脂或脂水固化,固化完成后修整打磨鼓包位置,直至整体表面平整。这种方式存在如下缺陷:

1)安装操作过程繁杂,工作强度高;

2)组装精度差,管材无法精密切割,缠绕过程无法保证精度;

3)修整打磨产生粉尘,对环境产生污染,并对人体造成伤害;

4)固化缠绕层修整打磨后,结点处壁厚不均匀,强度差;

5)美观性差。

因此有必要开发一种新的连接结构来解决以上问题。

发明内容

本发明的主要目的在于提供一种高精度高强度碳纤维薄壁管材端面连接结构,能够高精度高强度地实现碳纤维薄壁管材的连接。

本发明通过如下技术方案实现上述目的:一种高精度高强度碳纤维薄壁管材端面连接结构,包括方管、固定于方管侧壁的连接片以及通过连接片固定于方管的侧方的连接管,所述方管上至少设有两个拉铆螺母;所述连接片上设有固定锥孔,所述连接管面向连接片的一端具有端面,所述连接片通过若干埋入固定锥孔的反向螺丝与所述端面固定;所述连接片在面向方管的一面设有匹配拉铆螺母的沉头孔,所述连接片通过穿过沉头孔的正向螺丝固定于拉铆螺母上。

具体的,所述拉铆螺母沿着方管的长度方向前后设置。

具体的,所述连接管为圆形连接管,所述连接片具有中心固定锥孔,所述反向螺丝穿过中心固定锥孔并与所述圆形连接管的端面中心固定。

具体的,所述连接管的为方形连接管,所述连接片具有两个对角固定锥孔,所述反向螺丝穿过对角固定锥孔与所述方形连接管的端面固定。

进一步的,所述连接片上还设有对角销孔,所述对角销孔所在的对角线与对角固定锥孔所在的对角线垂直,所述方形连接管的端面上设有对应对角销孔的销孔,对角销孔与销孔通过固定销对接。

本发明技术方案的有益效果是:

本连接结构通过拉铆螺母补偿碳纤维薄壁管打穿后的强度降低,并且用连接片衔接定位固定,让连接管可以准确而牢固地固定于方管的侧方。

附图说明

图1为碳纤维薄壁管材端面连接结构的主视图;

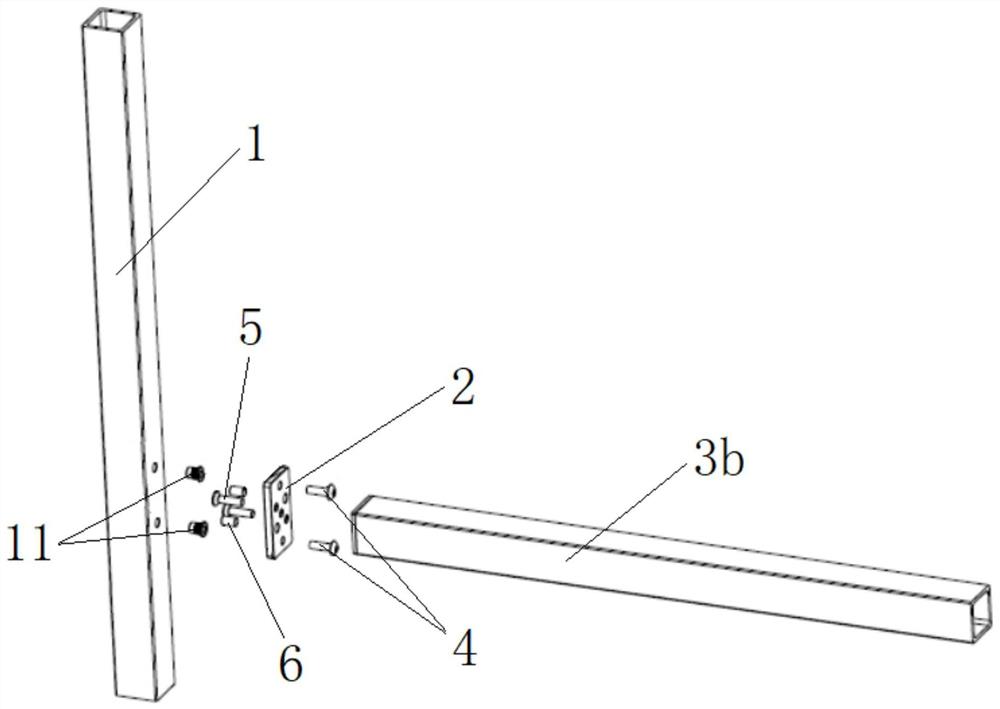

图2为实施例1碳纤维薄壁管材端面连接结构的爆炸图;

图3为实施例2碳纤维薄壁管材端面连接结构的爆炸图;

图4为连接片的立体图。

图中数字表示:

1-方管,11-拉铆螺丝;

2-连接片,21-沉头孔,22a-中心固定锥孔,22b-对角固定锥孔,23-对角销孔;

3a-圆形连接管,3b-方形连接管;

4-正向螺丝;

5-反向螺丝;

6-固定销。

具体实施方式

下面结合具体实施例对本发明作进一步详细说明。

实施例1:

如图1、图2和图4所示,本发明的一种高精度高强度碳纤维薄壁管材端面连接结构,包括方管1、固定于方管1侧壁的连接片2以及通过连接片2固定于方管1的侧方的连接管3,方管1上至少设有两个拉铆螺母11;连接片2上设有固定锥孔(此处为中心固定锥孔22a),连接管(此处为圆形连接管3a)面向连接片2的一端具有端面(未标注),连接片2通过若干埋入中心固定锥孔22a的反向螺丝5与端面固定;连接片2在面向方管1的一面设有匹配拉铆螺母11的沉头孔21,连接片2通过穿过沉头孔21的正向螺丝4固定于拉铆螺母11上。拉铆螺母11能够补偿碳纤维薄壁管打穿后的强度降低。安装时,连接片2先用反向螺丝5与圆形连接管3a进行端面固定,反向螺丝5的头部埋入中心固定锥孔22a内,避免干涉方管1与连接片2的固定。拉铆螺丝11先固定在方管1上,拉铆螺丝11的外侧会略微凸出于方管1,连接片2通过沉头孔21与拉铆螺丝11的凸出部分对位,而正向螺丝4从另一侧穿过沉头孔21然后与拉铆螺丝11拧紧,让方管1与圆形连接管3a衔接固定。因为拉铆螺丝11与沉头孔21有一种嵌合关系,所以两个正向螺丝4固定后,连接片2的位置被固定,让圆形连接管3a准确而牢固地固定于方管1的侧方。

如图2所示,拉铆螺母11沿着方管1的长度方向前后设置。这样可以在较窄的方管1表面取到至少两个固定点,而且又不让方管1强度有严重折损。

如图2和图4所示,连接片2具有中心固定锥孔22a,反向螺丝5穿过中心固定锥孔22a并与圆形连接管3a的端面中心固定。连接片2与圆形连接管3a的固定位置位于圆形连接管3a的轴向,这样不管圆形连接管3a如何转动结构都是等效的,这样方便在圆形连接管3a的另一边继续搭建碳纤维框架。

实施例2:

如图1、图3和图4所示,与实施例1的不同之处在于:连接管的为方形连接管22b,连接片2具有两个对角固定锥孔22b,反向螺丝4穿过对角固定锥孔22b与方形连接管3b的端面固定。在连接管是方形连接管22b的时候,其通过对角线来确定与连接片2的相对位置,这样可以防止角度引起位置精度偏差问题。

如图3和图4所示,连接片2上还设有对角销孔23,对角销孔23所在的对角线与对角固定锥孔22b所在的对角线垂直,方形连接管3b的端面上设有对应对角销孔23的销孔(未露出),对角销孔23与销孔通过固定销6对接。固定销6能够提高对位精度,又减少螺丝固定的次数,操作方便。

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 高精度高强度碳纤维薄壁管材端面连接结构

- 高精度高强度碳纤维薄壁管材端面连接结构