一种垃圾中转站渗滤液处理系统及其处理方法

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及一种垃圾中转站渗滤液处理系统及其处理方法,属于垃圾渗滤液领域,尤其适用于中小型垃圾中转站渗滤液处理。

背景技术

根据住建部发布的城市生活垃圾统计数据,我国城镇年产生活垃圾近三亿吨,并且呈快速上升的趋势。垃圾中转站作为垃圾源头收集和垃圾最终处置的一个中间站点,其数量也快速增长。而中转站在收运垃圾过程中不可避免的将产生渗滤液问题,若未妥善处理将对周围水环境和居民身体健康产生严重危害。

垃圾中转站产生的渗滤液主要包括压滤液和冲洗废水。其中压滤液是垃圾经压缩过程产生的滤液,其特点是污染物浓度高、水质变化范围大,pH为3-5,氨氮为200-500mg/L,COD(化学需氧量,Chemical Oxygen Demand)为50000-80000mg/L,同时含有较高的动植物油脂;而冲洗废水主要包括地面、车辆及设备冲洗产生的废水,冲洗水量约占中转站总污水量的30-50%。压滤液与冲洗水混合后的COD通常在20000-30000mg/L左右,氨氮200-400mg/L,污染物浓度高,处理难度大。

目前常规渗滤液处理方式采用传统厌氧+两级A/O+MBR+膜深度处理工艺,中国发明专利申请CN111762970A公开了一种垃圾中转站渗滤液处理方法,采用“除油+混凝沉淀+耐盐厌氧+硝化-反硝化生化处理技术+RO膜系统”,来确保出水达到限值标准。但是该工艺在厌氧处理过程中将大量的COD转化为沼气,沼气属于易燃易爆气体,其不适用于市区内中小型垃圾中转站使用;该工艺的后端采用纳滤膜和反渗透膜,会产生膜浓缩液,需要经过额外的处理达标后才能排放,增加了垃圾中转站的工作负担;该工艺的A/O生化停留时间长,通常需要10天以上,若加上厌氧工艺总停留时间可能会达到15天至20天;并且该工艺的设备占地面积广,投资运行成本较高,而垃圾中转站通常位于市区内,场地狭窄,用地紧张,因此该方式并不适用。

发明内容

为此,需要提供一种垃圾中转站渗滤液处理系统及其处理方法,以解决现有中转站渗滤液处理工艺中污染物浓度高,生化处理停留时间长,设备占地面积广、投资运行成本高等问题。

为实现上述目的,本发明的第一方面提供了一种垃圾中转站渗滤液处理系统,其包括:

沿水流走向依次通过管道连接的格栅、除油沉淀池、混凝反应池、叠螺脱水装置、中间水池、一级A池、一级O池、二级O池、超滤装置、脱色池和清水池;

所述混凝反应池包括通过管道依次相连的pH调节区和混凝反应区,所述除油沉淀池与所述pH调节区通过管道相连,所述混凝反应区与所述叠螺脱水装置通过管道相连;

所述一级O池和所述二级O池均设有填料。

作为一种优选实施方式,所述超滤装置设有回流至所述叠螺脱水装置的第一回流管道,回流至所述一级A池的第二回流管道,回流至所述一级O池的第三回流管道,以及回流至所述二级O池的第四回流管道;

所述第一回流管道、所述第二回流管道、所述第三回流管道和所述第四回流管道上均设有回流阀门和液体流量计。

作为一种优选实施方式,所述填料为MBBR填料,所述MBBR填料的填充率为所述一级O池或所述二级O池的有效池容的30%-50%。

作为一种优选实施方式,所述除油沉淀池的上部结构为矩形,下部结构为锥形;

所述除油沉淀池的顶部设有油渣清除装置,所述除油沉淀池的下部结构设有排泥阀。

作为一种优选实施方式,所述pH调节区设有碱投加装置、在线pH仪和第一搅拌器。

作为一种优选实施方式,所述混凝反应区设有混凝剂投加装置和第二搅拌器,采用的混凝剂为聚合氯化铝或聚合硫酸铁。

作为一种优选实施方式,所述叠螺脱水装置设有污泥提升泵、PAM投加装置和污泥斗。

作为一种优选实施方式,所述中间水池与所述一级A池之间的管道上设有恒温加热装置。

作为一种优选实施方式,所述一级A池设有第三搅拌器和在线pH/温度仪。

作为一种优选实施方式,所述一级O池和所述二级O池均设有通过电连接的曝气系统和在线DO仪。

作为一种优选实施方式,所述超滤装置为外置式管式超滤装置,采用的超滤膜选自PVDF、PSF、PES中的一种。

作为一种优选实施方式,所述脱色池设有脱色剂投加装置和第四搅拌器,采用的脱色剂为次氯酸钠或臭氧。

作为一种优选实施方式,所述一级O池的池内溶解氧含量控制为0.4-0.8mg/L。

作为一种优选实施方式,所述二级O池的池内溶解氧含量控制为1.5-2mg/L。

本发明的第二方面提供了一种垃圾中转站渗滤液的处理方法,其采用本发明第一方面所述的垃圾中转站渗滤液处理系统进行处理,包括以下步骤:

步骤S1、预处理:将垃圾中转站渗滤液依次送入所述格栅和所述除油沉淀池,获得预处理渗滤液;

步骤S2、混凝反应:将所述预处理渗滤液依次送入所述pH调节区和所述混凝反应区,形成絮体;

步骤S3、脱水处理:将所述絮体送入所述叠螺脱水装置中进行脱水处理,获得污泥和清液,所述污泥压制成泥饼后外运,所述清液收集入所述中间水池;

步骤S4、生化处理:将所述清液依次送入所述一级A池、所述一级O池和所述二级O池进行生化处理,获得生化处理废水;

步骤S5、超滤、脱色:将所述生化处理废水送入所述超滤装置中进行超滤处理,得到滤液和浓液,将所述滤液送入所述脱色池中进行脱色处理,出水收集入所述清水池中。

作为一种优选实施方式,在步骤S5的超滤处理得到滤液和浓液后,还包括以下步骤:

步骤S51:控制所述浓液分别通过所述第二回流管道、所述第三回流管道和所述第四回流管道回流至所述一级A池、所述一级O池和所述二级O池,进行生化处理;

步骤S52:控制所述浓液通过所述第一回流管道回流至所述叠螺脱水装置,进行脱水处理。

作为一种优选实施方式,在步骤S51中,还包括:控制回流至所述一级A池的回流比为200-400%,控制回流至所述一级O池的回流比为150-300%,控制回流至所述二级O池的回流比为100-200%。

作为一种优选实施方式,在步骤S2的混凝反应过程中,还包括:通过所述碱投加装置向所述pH调节区中投加碱调节pH至6-7。

作为一种优选实施方式,在步骤S2的混凝反应过程中,还包括:通过所述混凝剂投加装置向所述混凝反应区中投加混凝剂进行混凝反应,所述混凝剂为聚合氯化铝或聚合硫酸铁。

作为一种优选实施方式,在步骤S3的脱水处理过程中,还包括:通过所述PAM投加装置向所述叠螺脱水装置中投加PAM进行脱水处理。

作为一种优选实施方式,在步骤S4中,所述清液在送入所述一级A池中进行生化处理时,还包括:通过所述恒温加热装置控制所述清液的进水温度维持在20-25℃。

作为一种优选实施方式,在步骤S4的生化处理过程中,还包括:控制所述一级O池的溶氧为0.4-0.8mg/L,控制所述二级O池的溶氧为1.5-2mg/L。

作为一种优选实施方式,在步骤S5的脱色处理过程中,还包括:通过所述脱色剂投加装置向所述脱色池中投加脱色剂进行脱色处理,所述脱色剂为次氯酸钠或臭氧。

作为一种优选实施方式,在步骤S1的预处理过程中,所述垃圾渗滤液在所述除油沉淀池中的停留时间为2-3h。

作为一种优选实施方式,在步骤S2的混凝反应过程中,所述预处理渗滤液在所述pH调节区的停留时间为5-10min,在所述混凝反应区的停留时间为0.5-1.5h。

作为一种优选实施方式,在步骤S4的生化处理过程中,所述清液在所述一级A池中进行生化处理的停留时间为1天,在所述一级O池中进行生化处理的停留时间为1天,在所述二级O池中进行生化处理的停留时间为1.5天。

区别于现有技术,本发明具有以下优点:

上述技术方案通过前端的格栅、除油沉淀池和混凝反应池相结合,对垃圾渗滤液进行预处理,可有效去除垃圾渗滤液中的大体积杂质、油脂、胶体颗粒和悬浮物等物质,明显降低后续生化系统负荷,维持生化稳定;通过设置叠螺脱水装置与混凝反应池相连,对混凝过程产生的絮体进行泥水分离,节省了传统混凝沉淀池的设置,降低设备占地面积和投资成本;生化系统采用三级A/O/O工艺,并通过设置填料,提高有机负荷耐受性,高效去除垃圾渗滤液中高浓度的COD,且无需厌氧罐,不产生沼气,生化停留时间相比目前传统的工艺停留时间降低1倍以上,生化效率高;通过设置超滤装置进行泥水分离,从而提高产水品质;并且,通过在超滤装置后端设置脱色池,可氧化去除难降解的腐殖酸等色度较高的污染物,进一步保障出水品质,并将出水收集入清水池内统一排放。此外,本发明提供的垃圾中转站渗滤液处理系统通过合理设计,在对垃圾渗滤液进行高效处理、保障出水品质的前提下,节省了传统混凝沉淀池、污泥储罐、厌氧罐的设置,占地面积小,可以集装在一体化设备内进行建设和应用。

附图说明

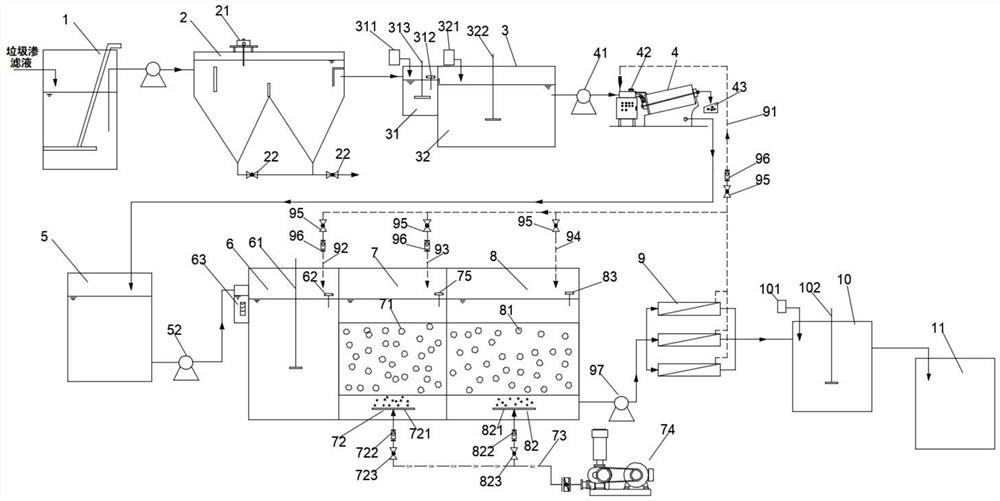

图1为具体实施方式所述一种垃圾中转站渗滤液处理系统的结构示意图。

附图标记说明:

1、格栅;

2、除油沉淀池;21、油渣清除装置;22、排泥阀;

3、混凝反应池;31、pH调节区;311、碱投加装置;312、在线pH仪;313、第一搅拌器;32、混凝反应区;321、混凝剂投加装;322、第二搅拌器;

4、叠螺脱水装置;41、污泥提升泵;42、PAM投加装置;43、污泥斗;

5、中间水池;51、中间水泵;

6、一级A池;61、第三搅拌器;62、在线pH/温度仪;63、恒温加热装置;

7、一级O池;71、第一填料;72、第一曝气系统;721、第一曝气器;722、第一气体流量计;723、第一气体流量调节阀;73、空气管路;74、风机;75、第一在线DO仪;

8、二级O池;81、第二填料;82、第二曝气系统;821、第二曝气器;822、第二气体流量计;823、第二气体流量调节阀;83、第二在线DO仪;

9、超滤装置;91、第一回流管道;92、第二回流管道;93、第三回流管道;94、第四回流管道;95、回流阀门;96、液体流量计;97、超滤进水泵;

10、脱色池;101、脱色剂投加装置;102、第四搅拌器;

11、清水池。

具体实施方式

为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

本发明的第一方面提供了一种垃圾中转站渗滤液处理系统,其生化处理效率高、出水品质好,无需厌氧罐,不产生沼气,相比常规工艺,生化停留时间降低1倍以上,节省设备投资,占地面积小,可以集装在一体化设备内进行建设和应用。

在具体实施例中,请参阅图1,本发明提供的一种垃圾中转站渗滤液处理系统包括沿水流走向依次通过管道连接的格栅1、除油沉淀池2、混凝反应池3、叠螺脱水装置4、中间水池5、一级A池6、一级O池7、二级O池8、超滤装置9、脱色池10和清水池11。混凝反应池3分为pH调节区31和混凝反应区32,二者通过管道依次相连。除油沉淀池2与pH调节区31通过管道相连,混凝反应区32与叠螺脱水装置4通过管道相连。一级O池7和二级O池8中均设有填料。在本实施例中,三级A/O/O生化系统中,一级A池6、一级O池7、二级O池8的停留时间分别为1天、1天、和1.5天,总生化停留时间为3.5天。

上述技术方案通过前端的格栅1、除油沉淀池2和混凝反应池3相结合,对垃圾渗滤液进行预处理,可有效去除垃圾渗滤液中的大体积杂质、油脂、胶体颗粒和悬浮物等物质,明显降低后续生化系统负荷,维持生化稳定;通过设置叠螺脱水装置4与混凝反应池3相连,对混凝过程产生的絮体进行泥水分离,节省了传统混凝沉淀池的设置,降低设备占地面积和投资成本;生化系统采用三级A/O/O工艺,并通过设置填料,提高有机负荷耐受性,高效去除垃圾渗滤液中高浓度的COD,且无需厌氧罐,不产生沼气,生化停留时间相比目前传统的工艺停留时间降低1倍以上,生化效率高;通过设置超滤装置9进行泥水分离,从而提高产水品质;并且,通过在超滤装置9后端设置脱色池,可氧化去除难降解的腐殖酸等色度较高的污染物,进一步保障出水品质,并将出水收集入清水池11内统一排放。上述技术方案通过合理设计,在对垃圾渗滤液进行高效处理、保障出水品质的前提下,节省了传统混凝沉淀池、污泥储罐、厌氧罐的设置,占地面积小,可以集装在一体化设备内进行建设和应用。

在进一步的实施例中,超滤装置9设有回流至叠螺脱水装置4的第一回流管道91,回流至一级A池6的第二回流管道92,回流至一级O池7的第三回流管道93,以及回流至二级O池8的第四回流管道94。通过第一回流管道91,使得超滤装置9产生的污泥可以回流至叠螺脱水装置4中,进行泥水分离,节省了传统污泥储罐的设置,降低设备占地面积和投资成本。通过第二回流管道92、第三回流管道93和第四回流管道94,使得超滤装置9产生的浓液可以回流至三级A/O/O工段中再次进行生化处理,在提高产水品质的同时使A/O/O生化系统维持较高的活性污泥浓度,MLSS(混合液悬浮固体浓度,Mixed Liquid Suspended Solids)可达到10-15g/L,强化生化处理效果。

在进一步的实施例中,在第一回流管道91、第二回流管道92、第三回流管道93和第四回流管道94上均设有回流阀门95和液体流量计96。通过控制上述回流管道上的回流阀门95和液体流量计96,可以调节回流比和排泥量。系统正常运行时,控制超滤装置9回流至一级A池6的回流比为200-400%,回流至一级O池7的回流比为150-300%,回流至二级O池8的回流比为100-200%,并间隔一段时间将超滤装置9产生的污泥排至叠螺脱水装置4中进行脱泥,以维持生化系统污泥平衡。

在进一步的实施例中,二级O池8和超滤装置9之间的管道上设有超滤进水泵97,通过超滤进水泵97将二级O池8产生的生化处理废水泵入超滤装置9内进行超滤处理。

在进一步的实施例中,一级O池7和二级O池8中设置的填料类型均为MBBR填料。具体的,一级O池7内设有第一填料71,二级O池8内设有第二填料81。所述MBBR填料的填充率为一级O池7或二级O池8的有效池容的30%-50%。针对中转站有机污染物浓度高的水质特点,上述技术方案通过设置MBBR填料,可以提高活性污泥的停留时间,使各反应单元的微生物种群更具区分度,并且可以有效提高生化系统的有机负荷耐受性和COD去除效果,更适合高浓度有机废水的处理。

在进一步的实施例中,除油沉淀池2的上部结构为矩形,下部结构为锥形;除油沉淀池2的顶部设有油渣清除装置21,除油沉淀池2的下部结构设有排泥阀22。本发明的垃圾中转站渗滤液处理系统在工作时,垃圾渗滤液首先经格栅1去除渗滤液中较大体积固体物,而后进入除油沉淀池2中进行处理(可以通过设置进水泵泵入除油沉淀池2),渗滤液中的油脂、浮渣等上浮在表面并通过顶部的油渣清除装置21去除;泥渣和细沙等比重大的固体颗粒下沉到底部锥形漏斗,并通过排泥阀22定期排出;接着,经除油沉淀池2处理得到的预处理渗滤液进入混凝反应池3中进行后续处理。

在进一步的实施例中,pH调节区31设有碱投加装置311、在线pH仪312和第一搅拌器313。混凝反应区32设有混凝剂投加装置321和第二搅拌器322,采用的混凝剂为聚合氯化铝或聚合硫酸铁。本发明的垃圾中转站渗滤液处理系统在工作时,经除油沉淀池2处理得到的预处理渗滤液进入混凝反应池3,在pH调节区31通过碱投加装置311加碱调节pH至6-7,然后在混凝反应区32通过混凝剂投加装置321投加混凝剂进行混凝反应,以进一步去除胶体、悬浮物等物质。混凝剂的投加量为1000-2000mg/L;接着,同时混凝反应区32形成的絮体进入叠螺脱水装置4进行后续处理。垃圾渗滤液经过除油沉淀池2和混凝反应池3处理后,可去除大部分油脂、SS(固体悬浮物,Suspended Solids)和30%左右的COD,有效降低生化系统A/O/O的负荷。

在进一步的实施例中,叠螺脱水装置4设有污泥提升泵41、PAM投加装置42和污泥斗43。本发明的垃圾中转站渗滤液处理系统在工作时,混凝反应区32形成的絮体通过污泥提升泵41进入叠螺脱水装置4,通过叠螺脱水装置4配备的PAM投加装置42投加PAM(聚丙烯酰胺,Polyacrylamide)后进行脱水处理,产生的泥饼排入污泥斗43收集后外运处理,得到的清液进入中间水池5作为生化系统A/O/O的进水备用。进水时,通过中间水泵51泵入一级A池6中。

在进一步的实施例中,中间水池5与一级A池6之间的管道上设有恒温加热装置63。通过设置恒温加热装置63,在冬季可维持清液的进水温度维持在20-25℃。

在进一步的实施例中,一级A池6设有第三搅拌器和在线pH/温度仪。

在进一步的实施例中,一级O池7和二级O池8均设有通过电连接的曝气系统和在线DO仪。具体的,如图1所示,一级O池7设有通过电连接的第一曝气系统72和第一在线DO仪75。第一曝气系统72包括第一曝气器721、第一气体流量计722和第一气体流量调节阀723。第一曝气器721通过空气管路73与风机74相连通,第一气体流量计722和第一气体流量调节阀723分别设置在空气管路73上。通过设置第一在线DO仪75,可以通过第一气体流量计722监控一级O池7内的曝气量,通过第一气体流量调节阀723控制一级O池7内的曝气量。二级O池8设有通过电连接的第二曝气系统82和第二在线DO仪83。第二曝气系统82包括第二曝气器821、第二气体流量计822和第二气体流量调节阀823。第二曝气器821通过空气管路73与风机74相连通,第二气体流量计822和第二气体流量调节阀823分别设置在空气管路73上。通过设置第二在线DO仪83,可以通过第二气体流量计822监控二级O池8内的曝气量,通过第二气体流量调节阀823控制二级O池8内的曝气量。

在进一步的实施例中,一级O池7的池内溶解氧含量控制为0.4-0.8mg/L,二级O池8的池内溶解氧含量控制为1.5-2mg/L。

在进一步的实施例中,超滤装置9为外置式管式超滤装置,其采用的超滤膜选自PVDF(聚偏二氟乙烯)、PSF(聚砜)、PES(聚醚砜)中的一种。

在进一步的实施例中,脱色池10设有脱色剂投加装置101和第四搅拌器102,采用的脱色剂为次氯酸钠或臭氧。通过脱色剂投加装置101投加次氯酸钠或臭氧,可以进一步氧化去除废水中的腐殖酸等有色污染物,保障出水色度达标,从而提高出水品质。脱色池10出水进入清水池39达标排放。

本发明的第二方面提供了一种垃圾中转站渗滤液的处理方法,其采用本发明的第一方面所述的垃圾中转站渗滤液处理系统进行处理。

在具体的实施例中,所述垃圾中转站渗滤液的处理方法包括以下步骤:

步骤S1、预处理:将垃圾渗滤液依次送入格栅1和除油沉淀池2,获得预处理渗滤液;

步骤S2、混凝反应:将所述预处理渗滤液依次送入pH调节区31和混凝反应区32,形成絮体;

步骤S3、脱水处理:将所述絮体送入叠螺脱水装置4中进行脱水处理,获得污泥和清液,所述污泥压制成泥饼后外运,所述清液收集入中间水池5;

步骤S4、生化处理:将所述清液依次送入一级A池6、一级O池7和二级O池8进行生化处理,获得生化处理废水;

步骤S5、超滤、脱色:将所述生化处理废水送入超滤装置9中进行超滤处理,得到滤液和浓液,将所述滤液送入脱色池10中进行脱色处理,出水收集入清水池11中。

在进一步的实施例中,经过步骤S5的超滤处理得到滤液和浓液后,还包括以下步骤:

步骤S51:控制所述浓液中的一部分分别通过第二回流管道92、第三回流管道93和第四回流管道94回流至一级A池6、一级O池7和二级O池8,进行生化处理;

步骤S52:控制所述浓液通过第一回流管道91回流至叠螺脱水装置4,进行脱水处理。

在进一步的实施例中,在步骤S51中,还包括:控制回流至一级A池6的回流比为200-400%,控制回流至一级O池7的回流比为150-300%,控制回流至二级O池8的回流比为100-200%。

在进一步的实施例中,在步骤S2的混凝反应过程中,还包括:通过碱投加装置311向pH调节区31中投加碱调节pH至6-7。

在进一步的实施例中,在步骤S2的混凝反应过程中,还包括:通过混凝剂投加装置321向混凝反应区32中投加混凝剂进行混凝反应,所述混凝剂为聚合氯化铝或聚合硫酸铁。

在进一步的实施例中,在步骤S3的脱水处理过程中,还包括:通过PAM投加装置42向叠螺脱水装置4中投加PAM进行脱水处理。

在进一步的实施例中,在步骤S4中,所述清液在送入一级A池6中进行生化处理时,还包括:通过恒温加热装置63控制所述清液的进水温度维持在20-25℃。

在进一步的实施例中,在步骤S4的生化处理过程中,还包括:控制一级O池7的池内溶解氧含量为0.4-0.8mg/L,控制二级O池8的池内溶解氧含量为1.5-2mg/L。

在进一步的实施例中,在步骤S5的脱色处理过程中,还包括:通过脱色剂投加装置101向脱色池10中投加脱色剂进行脱色处理,所述脱色剂为次氯酸钠或臭氧。

在进一步的实施例中,在步骤S1的预处理过程中,所述垃圾渗滤液在除油沉淀池2中的停留时间为2-3h。

在进一步的实施例中,在步骤S2的混凝反应过程中,所述预处理渗滤液在pH调节区31的停留时间为5-10min,在所述混凝反应区的停留时间为0.5-1.5h。

在进一步的实施例中,在步骤S4的生化处理过程中,所述清液在一级A池6中进行生化处理的停留时间为1天,在一级O池7中进行生化处理的停留时间为1天,在二级O池8中进行生化处理的停留时间为1.5天。

在本发明的描述中,除非另有明确的规定和限定,术语“第一”、“第二”、仅用于描述的目的,而不能理解为指示或暗示相对重要性;术语“设置”、“相连”、“连接”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接,或电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。在本发明的描述中,术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。

此外,本说明书附图所绘的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

最后需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本发明的专利保护范围。因此,基于本发明的创新理念,对本文所述实施例进行的变更和修改,或利用本发明说明书及附图内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本发明的专利保护范围之内。

- 一种垃圾中转站渗滤液处理系统及其处理方法

- 一种垃圾中转站渗滤液处理方法