泵送水箱和泵送设备

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及泵送设备,具体地涉及泵送水箱和泵送设备。

背景技术

泵送水箱是泵送设备(例如泵车)的重要部件,现有技术中,泵送水箱通常由板材、管材经下料焊接、热处理、机加工、涂装等工序组装制备。一方面,板材、管材在焊接前需要进行打磨等处理,并且焊接、热处理、机加工、涂装等工序流程繁杂,影响生产周期。另一方面,由于采用板材焊接成型箱型外壳,管材作为拉杆部设置在箱型外壳内,泵送水箱的整体较重,对于装配安全性、整车操作性、整车功率、油耗等都存在不利影响。

发明内容

本发明的目的是为了克服现有技术存在的泵送水箱制造工艺复杂且整体较重的问题,提供一种泵送水箱,该泵送水箱便于制作且能够减重。

为了实现上述目的,本发明一方面提供一种泵送水箱,其中,所述泵送水箱为铸造一体件并包括砼缸连接面、油缸连接面和连接所述砼缸连接面与油缸连接面的侧部,所述侧部包括围绕拉杆的拉杆部,所述拉杆部具有中心朝向所述泵送水箱的外侧暴露的弧形横截面。

可选的,所述侧部包括分别位于所述侧部的顶部和底部的两个所述拉杆部以及连接在两个所述拉杆部之间的过渡部。

可选的,所述过渡部的内壁形成为弧形;和/或,所述过渡部与所述拉杆部的连接处为圆弧过渡。

可选的,所述砼缸连接面的顶部两端设置有与所述侧部的顶部的所述拉杆部的内孔对应的缺口。

可选的,所述油缸连接面包括连接面主体和从所述连接面主体的两侧垂直地朝向所述泵送水箱内部延伸的连接部,所述过渡部延伸至所述连接部,所述拉杆部的一侧延伸至所述连接面主体,所述拉杆部的另一侧延伸至所述连接部,所述连接部设置有与所述拉杆部的内孔连通的拉杆孔。

可选的,所述连接部的厚度为a,所述连接面主体的厚度为b,2b<a<3b。

可选的,所述拉杆部与所述砼缸连接面的连接处为圆滑过渡。

可选的,所述砼缸连接面的底部具有用于安装的定位部,所述定位部的厚度为c,所述砼缸连接面的厚度为d,c=d。

可选的,所述泵送水箱的底面设置有排水孔,所述底面设置为朝向所述排水孔下凹弯曲。

本申请还提供一种泵送设备,其中,所述泵送设备包括本申请的泵送水箱。

通过上述技术方案,本申请的泵送水箱为铸造一体件,便于制作,并且侧部集成了拉杆部,无需使用完整的管材,减轻了泵送水箱的自重。

附图说明

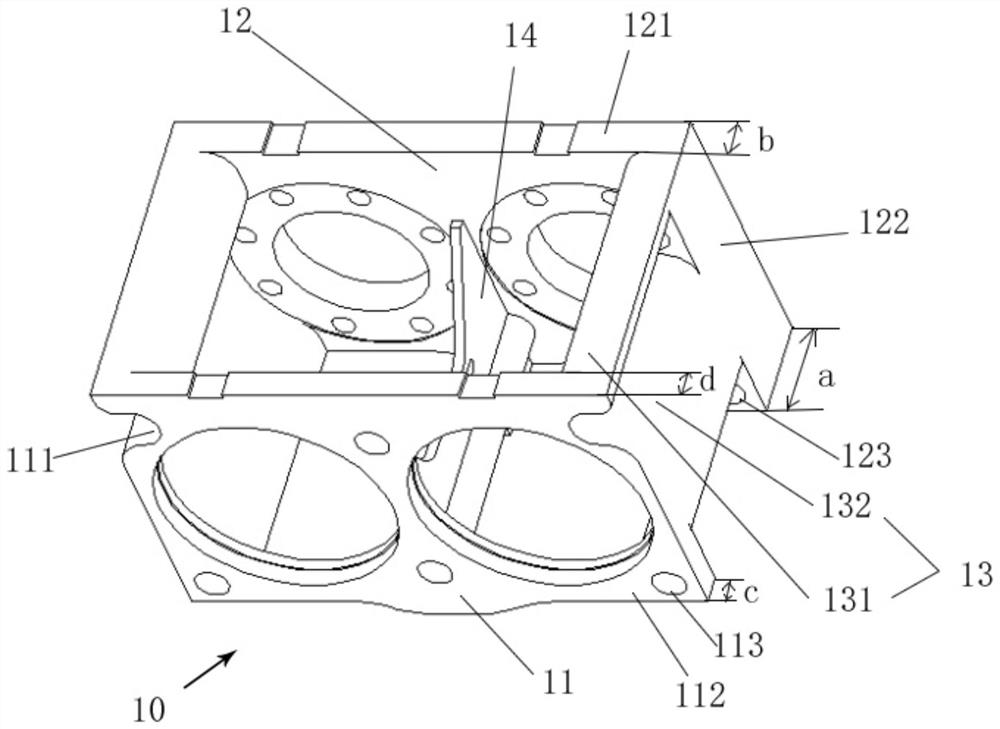

图1是本申请的泵送水箱的一种实施方式的立体图;

图2是图1的泵送水箱的去掉砼缸连接面的视图;

图3是图1的另一方位的立体图;

图4是本申请的泵送水箱的另一种实施方式的立体图。

附图标记说明

10-泵送水箱,11-砼缸连接面,111-缺口,112-定位部,113-通孔,12-油缸连接面,121-连接面主体,122-连接部,123-拉杆孔,13-侧部,131-拉杆部,132-过渡部,14-中间筋,15-底面,151-排水孔。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指参考附图所示的上、下、左、右;“内、外”是指相对于各部件本身的轮廓的内、外。下面将参考附图并结合实施方式来详细说明本申请。

根据本申请的一个方面,提供一种泵送水箱,其中,所述泵送水箱10为铸造一体件并包括砼缸连接面11、油缸连接面12和连接所述砼缸连接面11与油缸连接面12的侧部13,所述侧部13包括围绕拉杆的拉杆部131,所述拉杆部131具有中心朝向所述泵送水箱10的外侧暴露的弧形横截面。

本申请的泵送水箱10为铸造一体件,便于制作,并且侧部13集成了拉杆部131,无需使用完整的管材,减轻了泵送水箱10的自重。

为优化本申请的泵送水箱的设计,发明人采用了有限元强度分析,发现现有技术的泵送水箱的箱体与拉杆部连接处的应力要求不高,因此可以将箱体与拉杆部集成,并且可以适当简化拉杆部的结构,以减轻自重。为此,可以将本申请的拉杆部131的横截面设置为弧形,具体的,拉杆部131可以仅具有圆筒状结构沿纵向切割的一部分,重量较完整的管材降低,并且拉杆部131集成在侧部13上,兼具用作限定泵送水箱10的内腔的作用。

具体的,如图1所示,拉杆部131可以形成为沿纵向切割的半个圆筒状,圆筒状结构的中心向泵送水箱10的外侧暴露,即拉杆部131朝向泵送水箱10的内腔凸出。

此外,由于拉杆部131的弧形横截面向外暴露,拉杆经过拉杆部131时也能够暴露在外,避免了现有技术中拉杆置于水箱箱体内部面临的锈蚀风险(现有技术水箱内部设置圆管,拉杆穿过圆管,由此圆管与水箱本体之间的焊接连接必须保证可靠密封,否则,拉杆有锈蚀风险)。。

另外,所述侧部13可以包括分别位于所述侧部的顶部和底部的两个所述拉杆部131以及连接在两个所述拉杆部131之间的过渡部132。具体的,如图1所示,泵送水箱10包括设置在砼缸连接面11的两侧的两个侧部13,每个侧部13具有位于顶部和底部的两个拉杆部131和连接该两个拉杆部131的过渡部132。拉杆部131和过渡部132一起限定泵送水箱10的内腔的侧壁。

根据发明人的研究发现,泵送水箱10在长度方向上(即图1所示的左右方向)可以通过尼龙垫块支撑,尼龙垫块的尺寸可以根据需要选择,因此可以减小泵送水箱10的长度方向的尺寸,例如可以减薄侧部13。为避免减薄设计影响铸造时金属的流动,如图2所示,所述过渡部132的内壁(即朝向泵送水箱10的内腔的壁)可以形成为弧形,例如可以设置为背离泵送水箱10的内腔向外凸出。过渡部132的外壁可以为直型,可选的,过渡部132的外壁的至少一部分也可以形成相应的弧形以保持所需的壁厚。另外,为便于铸造时金属流动并充分填充以形成过渡部132和拉杆部131,所述过渡部132与所述拉杆部131的连接处为圆弧过渡。

为安装拉杆,所述砼缸连接面11的顶部两端设置有与所述侧部的顶部的所述拉杆部131的内孔对应的缺口111。对于底部的拉杆部131,砼缸连接面11可以设置对应的通孔113。

对于油缸连接面12,为确保承受拉杆的拉力并保证泵送水箱10的强度,如图3所示,所述油缸连接面12包括连接面主体121和从所述连接面主体121的两侧垂直地朝向所述泵送水箱10内部延伸的连接部122,所述过渡部132延伸至所述连接部122,所述拉杆部131的一侧延伸至所述连接面主体121,拉杆部132的另一侧延伸至连接部122,所述连接部122设置有与所述拉杆部131的内孔连通的拉杆孔123。也就是说,油缸连接面12通过连接部122与拉杆部131连接,增强了与拉杆部131的连接。其中,过渡部132的外壁不超出连接部122的外表面,以便于以油缸连接面12和砼缸连接面11为基准在后续装配过程中定位。

另外,为确保足够的强度,如图1所示,所述连接部122的厚度(沿从砼缸连接面11到油缸连接面12的方向的尺寸)为a,所述连接面主体121的厚度为b,2b<a<3b。

经有限元分析得知,泵送水箱10的应力主要集中在拉杆部131与砼缸连接面11的连接处,优选地,所述拉杆部131与所述砼缸连接面11的连接处为圆滑过渡,以避免在该连接处产生应力集中。

为便于后续安装定位,所述砼缸连接面11的底部可以具有用于安装的定位部112,所述定位部112的厚度为c,所述砼缸连接面11的厚度为d,c=d。其中,砼缸连接面11的对应底部的拉杆部131的通孔113可以开设在定位部112上。定位部112可以具有平的底边和均匀的厚度,以便定位。

另外,在图1所示的实施方式中,泵送水箱10内部中间位置可以设置有中间筋14,以加强砼缸连接面11和油缸连接面12的连接。但也可以如图4所示的实施方式,不设置中间筋14。

此外,所述泵送水箱10的底面15设置有排水孔151,以便通过排水孔151排出泵送水箱10内的水。为便于在排水时将泵送水箱10内的水迅速排出,所述底面15设置为朝向所述排水孔151下凹弯曲。

本申请的泵送水箱10可以通过适当材质一体制成,例如可以使用球铁或灰铁制造。根据本申请的一个实施例,可以采用图1所示的结构,设计的许用应力达到330MPa(抗拉强度极限为462MPa),使用球铁(例如QT500-7、QT600-3、QT700-2)进行铸造来制备本申请的泵送水箱10。通过对比现有技术的泵送水箱,本申请的泵送水箱10减重7.43%。

根据本申请的另一方面,提供一种泵送设备,其中,所述泵送设备包括本申请的泵送水箱10。

本申请的泵送水箱10为铸造一体件,便于制作,并且侧部13集成了拉杆部131,无需使用完整的管材,减轻了泵送水箱10的自重。因此,本申请的泵送设备可以减少整机自重、功率、油耗等。

其中,泵送设备可以为各种适当形式,例如可以为泵车。装配时,泵送水箱10、砼缸和料斗通过拉杆连接,具体的,砼缸连接面11连接到砼缸,油缸连接面12连接到油缸,拉杆经拉杆部131穿过泵送水箱10设置,拉杆的一端可以通过拉杆螺母固定于油缸的油缸立板面。避免了现有技术中拉杆置于水箱箱体内部面临的锈蚀风险(现有技术水箱内部设置圆管,拉杆穿过圆管,由此圆管与水箱本体之间的焊接连接必须保证可靠密封,否则,拉杆有锈蚀风险)。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型。本申请包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 泵送水箱和泵送设备

- 泵送设备的分配管结构、泵送设备的出料单元及泵送设备