一种石英纤维熔制立式下料装置

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及一种石英纤维熔制立式下料装置。

背景技术

石英纤维加工时,需要加工成石英玻璃料,然后采用边下料边熔化拉制的方法。现有的下料装置一般通过滚珠丝杠带动料夹向下移动实现下料目的。但是此类下料装置使用时一方面石英原料在下移过程中易跳动而错位,引起成丝质量不稳定现象;另一方面是完成一次下料后,需要等待丝杠带动料夹上升复位,影响生产效率。

发明内容

本发明的目的在于提供一种石英纤维熔制立式下料装置,用以解决现有下料装置加工效率低以及成丝质量不稳定的技术问题。

本发明的石英纤维熔制立式下料装置的技术方案:石英纤维熔制立式下料装置包括:

机架;

滚送机构,安装在机架上,包括至少一对在水平面内并排设置的辊轴以及驱动至少一根辊轴旋转的电机,辊轴表面具有弹性层,两根辊轴之间形成用于供石英原料通过的下料通道,弹性层变形前、后对应的下料通道的宽度分别计为最小宽度和最大宽度,石英原料的直径介于最大宽度和最小宽度之间;

导向架,安装在机架上,包括多块水平布置的导向板,多块导向板分别于滚送机构的上方间隔设置,导向板上分别与各待下料的石英原料一一对应设置有至少一排导向孔,各导向板上的对应导向孔同轴,导向孔与所述下料通道位于同一竖直平面内;

熔化装置,安装在机架上,包括与各导向孔一一对应设置的火焰喷射口;

电机驱动辊轴旋转带动夹在下料通道处的石英原料下送以使石英原料逐渐通过对应的火焰喷射口。

进一步地,所述弹性层为柔性橡胶层。

进一步地,所述弹性层表面具有直纹滚花。直纹滚花的设置可进一步提高弹性层与石英原料之间的摩擦力。

进一步地,所述辊轴包括两对,两对辊轴在同一水平面内并排设置,熔化装置设在两对辊轴的中间两根的下方,熔化装置具有分别朝向左边和右边喷射的两排火焰喷射口以分别对两对辊轴下送的两排石英原料进行加热,导向板上对应设置两排导向孔。两对辊轴并排设置不仅使得整体结构紧凑,而且显著提高了加工效率。

进一步地,各辊轴的靠近电机一端分别安装有齿轮,各齿轮依次啮合传动,所述电机通过输出轴驱动其中一个齿轮旋转。齿轮的设置一方面可以通过一个电机带动多个辊轴转动,另一方面还确保了辊轴的旋转同步。

进一步地,电机的输出轴包括两段,两段之间通过联轴器连接。联轴器的设置可起到一定的补偿安装公差的缓冲作用。

进一步地,滚送机构与熔化装置之间还设置有底部精密导向定位板,底部精密导向定位板上与所述导向孔一一对应同轴设置有导向定位孔。

本发明的有益效果:本发明的石英纤维熔制立式下料装置在使用时,通过专用工装将每排石英原料插入对应的各导向板的对应导向孔中,直至石英原料的下端装入辊轴的下料通道中,依次启动电机、熔化装置,电机驱动辊轴旋转,辊轴旋转利用辊轴表面的弹性层与石英原料之间的摩擦力,夹住并下送石英原料,由于多块间隔设置的导向板的导向作用,各根石英原料在进入下料通道时处于完全水平的状态,而由于弹性层的夹紧作用,所以石英原料在下料通道向下运动过程中始终被弹性层定位,确保各石英原料依然不会错位,进一步继续下行时即可准确进入底部精密导向定位板的导向定位孔中,随后精准的经过熔化装置的各火焰喷射口,确保了石英原料在整个下料过程中不会错位,确保了加工质量;当石英原料的上端离开滚送机构后,操作者即可将下一批次的石英原料按照上述步骤装料,确保了整个加工过程中石英原料基本处于连续不间断的状态,不仅大大提高工作效率,而且不会造成熔化装置的燃料浪费。

附图说明

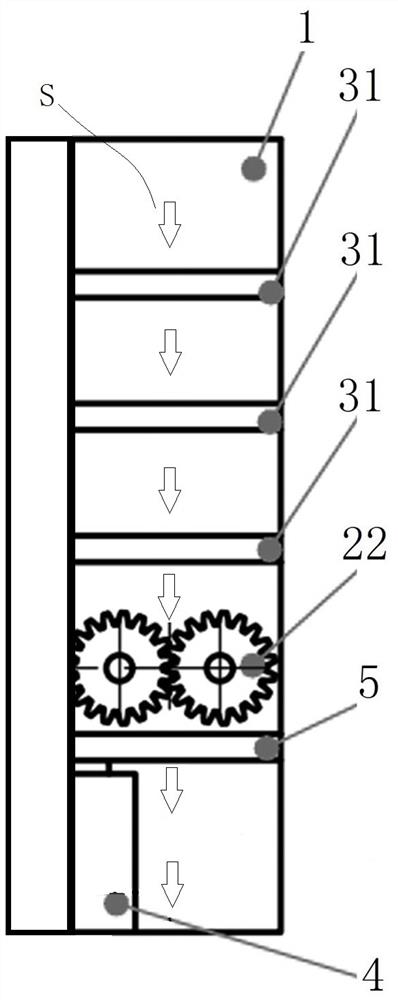

图1为本发明的石英纤维熔制立式下料装置侧视结构示意图(省略电机);

图2为本发明的石英纤维熔制立式下料装置的主视图(省略中间的断开画法);

图3为两对辊轴的排布结构图;

图中:1-机架,21-辊轴,211-弹性层,22-齿轮,23-联轴器,24-输出轴,25-电机,31-导向板,4-熔化装置,41-火焰喷射口,5-底部精密导向定位板,7-石英原料,8-轴承;S-下料方向。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,术语“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

以下结合实施例对本发明的特征和性能作进一步的详细描述。

本发明的石英纤维熔制立式下料装置的一种实施方式:如图1-2所示,石英纤维熔制立式下料装置包括机架1、滚送机构、导向架、熔化装置4和底部精密导向定位板5。

机架1包括竖直杆和水平板组成的固定的架体,连接方式可以焊接或者螺栓连接。

滚送机构安装在机架1上,包括至少一对在水平面内并排设置的辊轴21以及驱动至少一根辊轴21旋转的电机25,如图3所示,本实施例中具有两对共计四根辊轴21,在其他实施例中,也可仅设置一对滚轴,相应地,熔化装置仅设置一排火焰喷射口即可。本实施例中,两对辊轴21在同一水平面内并排设置,熔化装置4设在两对辊轴21的中间两根的下方,熔化装置4具有分别朝向左边和右边喷射的两排火焰喷射口41以分别对两对辊轴21下送的两排石英原料7进行加热,导向板31上对应设置两排导向孔。导向孔的孔径比石英原料7的直径大0.3-1mm。确保方便下料的同时对石英原料7的定位足够精准。两对辊轴21并排设置不仅使得整体结构紧凑,而且显著提高了加工效率。辊轴21表面具有弹性层211,弹性层211为柔性橡胶层,采用包胶方式加工,弹性层表面具有直纹滚花。直纹滚花的设置可进一步提高弹性层211与石英原料7之间的摩擦力。两根辊轴21之间形成用于供石英原料7通过的下料通道。弹性层变形前、后对应的下料通道的宽度分别计为最小宽度和最大宽度,石英原料7的直径介于最大宽度和最小宽度之间以便能够插入下料通道且能够被弹性层夹紧。各辊轴21的靠近电机25一端分别安装有齿轮22,各齿轮22依次啮合传动,电机25通过输出轴24驱动其中一个齿轮22旋转。齿轮22的设置一方面可以通过一个电机25带动多个辊轴21转动,另一方面还确保了辊轴21的旋转同步。滚送机构与熔化装置4之间还设置有底部精密导向定位板5,底部精密导向定位板5上与所述导向孔一一对应同轴设置有导向定位孔。

导向架安装在机架1上,包括多块水平布置的导向板31,本实施例中依次设置三块导向板31,多块导向板31分别于滚送机构的上方间隔设置,导向板31上分别与各待下料的石英原料7一一对应设置有至少一排导向孔,各导向板31上的对应导向孔同轴,导向孔与下料通道位于同一竖直平面内。

熔化装置4安装在机架1上,包括与各导向孔一一对应设置的火焰喷射口41,熔化装置4为现有技术,不再赘述。

电机25驱动辊轴21旋转带动夹在下料通道处的石英原料7下送以使石英原料7逐渐通过对应的火焰喷射口41。

电机25的输出轴24包括两段,两段之间通过联轴器23连接。联轴器23的设置可起到一定的补偿安装公差的缓冲作用。

本发明的石英纤维熔制立式下料装置在使用时,通过专用工装将一排石英原料7插入对应的各导向板31的对应导向孔中,直至石英原料7的下端塞入辊轴21的下料通道中,依次启动电机25、熔化装置4,电机25驱动辊轴21旋转,辊轴21旋转利用辊轴21表面的弹性层211与石英原料7之间的摩擦力,夹住并下送石英原料7,由于多块间隔设置的导向板31的导向作用,各根石英原料7在进入下料通道时处于完全水平的状态,而由于弹性层的夹紧作用,各根石英原料7在下料通道向下运动过程中始终被弹性层定位,确保各石英原料7依然不会错位,进一步继续下行时即可准确进入底部精密导向定位板5的导向定位孔中,随后精准的经过熔化装置4的各火焰喷射口41,确保了石英原料7在整个下料过程中不会错位,确保了加工质量;当石英原料7的上端离开滚送机构后,操作者即可将下一批次的石英原料7按照上述步骤插入,确保了整个加工过程中石英原料7基本处于连续不间断的状态,不仅大大提高工作效率,而且不会造成熔化装置4的燃料浪费。

以上所述,仅为本发明的较佳实施例,并不用以限制本发明,本发明的专利保护范围以权利要求书为准,凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。

- 一种石英纤维熔制立式下料装置

- 一种螺旋式石英纤维熔制下棒装置