一种保持阀及液压系统

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及液压机械领域,特别涉及一种保持阀及液压系统。

背景技术

随着液压技术的发展和广泛运用,各种结构的液压系统已广泛运用于各种设备中,其中,保持阀作为液压系统的一个重要组件,目前已发展出数十种结构类型。

然而,目前市面上广泛运用的保持阀,均存在结构相对复杂,组装不便,可靠性相对较差,使用成本高,以及不便于批量化生产等方面的问题。

综上所述,如何提供一种结构简单、独立式设计、组装方便、可靠性好、使用成本低,以及便于批量化生产的保持阀,以及包括些保持阀的液压系统,成了本领域技术人员亟需解决的技术问题。

发明内容

本发明要解决的技术问题是:提供一种结构简单、独立式设计、组装方便、可靠性好、使用成本低,以及便于批量化生产的保持阀,以及包括些保持阀的液压系统。

本发明的解决方案是这样实现的:本发明提出一种保持阀,包括阀块和设置于阀块上的先导控制阀、主控制阀、先导传动阀,以及溢流阀;所述主控制阀设置于所述先导控制阀的一侧,所述溢流阀设置于所述先导控制阀的另一侧,所述先导传动阀设置于所述先导控制阀的一端;所述主控制阀、先导传动阀,以及溢流阀可分别与所述先导控制阀连通;所述先导控制阀包括第二阀套和可移动地设置于所述第二阀套内的第二阀芯,所述第二阀套上设有若干油口,所述阀芯上设有若干个可与若干个所述油口连通的若干个油孔。此结构的保持阀,与现有结构的保持阀相比,阀块上的每个阀体均采用独立式设计,组装较为方便,当其中的某个阀体损坏时,直接更换即可,维护较为方便。此外,先导控制阀的结构简单独特,设计新颖,易于维护。总体而言,保持阀具有结构简单、组装方便、可靠性好,以及使用成本低的优点。

本发明的另一技术方案在于在上述基础之上,所述阀块上设有若干个螺孔,所述主控制阀、先导传动阀、溢流阀,以及先导控制阀的外围均设有外螺纹,所述主控制阀、先导传动阀、溢流阀,以及先导控制阀通过所述外螺纹可拆卸地固定设置于若干个所述螺孔中。

本发明的另一技术方案在于在上述基础之上,所述阀块上还设有A1油口、A2油口、T油口和X油口,所述A1油口可与A2油口连通,所述先导传动阀设置于所述X油口上,所述先导传动阀、溢流阀分别可与所述T油口连通。

本发明的另一技术方案在于在上述基础之上,所述阀块上开设有用于连通所述主控制阀和先导控制阀的第一通孔和第二通孔,所述第一通孔和第二通孔开设于所述主控制阀和先导控制阀之间。

本发明的另一技术方案在于在上述基础之上,所述阀块上开设有用于连通所述溢流阀和T油口的第三通孔,所述第三通孔开设于所述溢流阀和T油口之间。

本发明的另一技术方案在于在上述基础之上,所述先导传动阀包括第一阀套和设置于第一阀套内的传动杆,所述传动杆的一端设有活塞,所述传动杆移动时,带动所述活塞在所述第一阀套内移动。

本发明的另一技术方案在于在上述基础之上,所述先导控制阀靠近所述先导传动阀的一端设有顶杆,所述顶杆的一端抵持于所述传动杆上,所传动杆杆移动时,可带动所述顶杆移动。

本发明的另一技术方案在于在上述基础之上,所述传动杆上还套设有弹簧,所述弹簧的一端抵持于所述活塞上,另一端抵持于所述第一阀套内壁上,所述活塞向所述顶杆方向移动时,可压缩所述弹簧。

本发明的另一技术方案在于在上述基础之上,所述主控制阀包括可移动的第一阀芯,所述第一阀芯移动过程中,来自A2油口的油液可进入所述第一通孔或第二通孔,并向所述先导控制阀提供压力油。

另一方面,本发明还提出一种液压系统,包括保持阀,所述保持阀为如上所述的保持阀。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

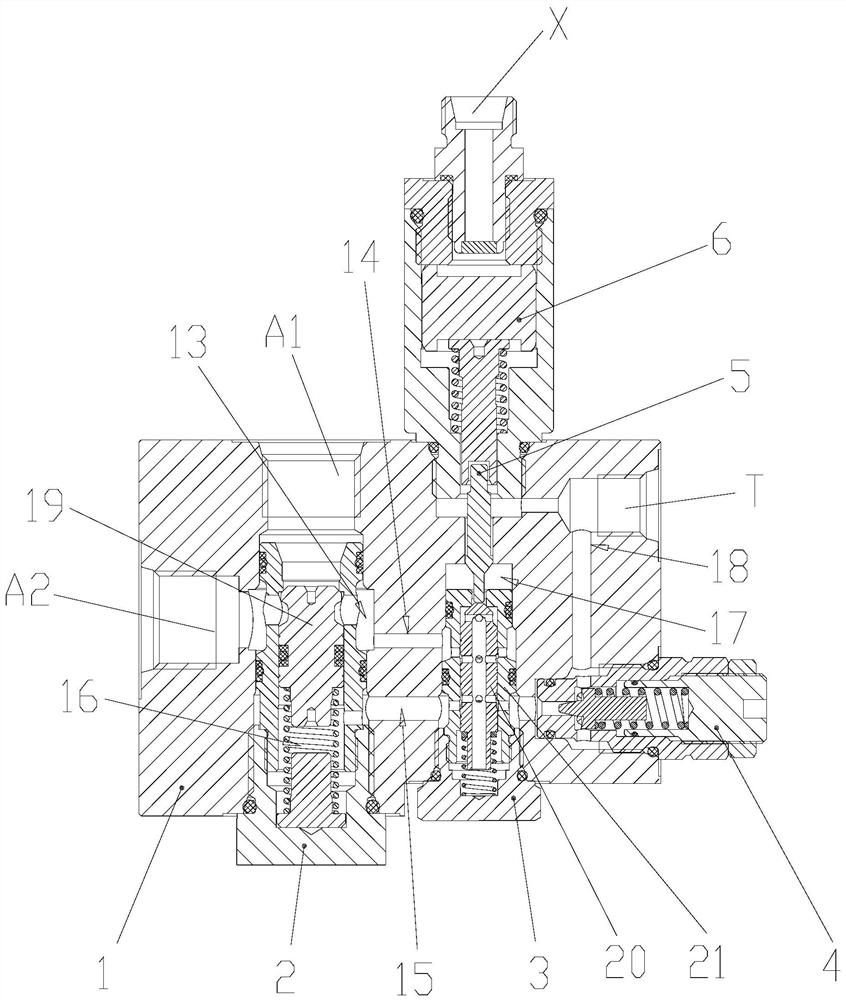

图1为本发明一种保持阀的结构示意图;

图2为图1中先导传动阀的结构示意图;

图3为图1中先导控制阀的结构示意图;

图4为本发明一种保持阀的工作原理图。

附图标记对应关系为:

1阀块 2主控制阀 3先导控制阀

4溢流阀 5顶杆 6先导传动阀

7第一接头 8第二接头 9活塞

10传动杆 11弹簧 12第一阀套

13第一容腔 14第一通孔 15第二通孔

16第二容腔 17第三容腔 18第三通孔

19第一阀芯 20第二阀芯 21第二阀套

22第一油孔 23第二油孔 24第三油孔

25第一油口 26第二油口 27第三油口

具体实施方式

下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。此外,本领域技术人员根据本文件的描述,可以对本文件中实施例中以及不同实施例中的特征进行相应组合。

本发明实施例如下,请参见图1至图4所示的保持阀结构及其工作原理,保持阀具体包括阀块1,以及设置于阀块1上的先导控制阀3、主控制阀2、先导传动阀6,以及溢流阀4,主控制阀2设置于先导控制阀3的一侧,即图1所示的左侧,溢流阀4设置于先导控制阀3的另一侧,即图中所示的另一侧,先导传动阀6设置于先导控制阀3的一端,即图中所示的上端,主控制阀2、先导传动阀6,以及溢流阀4可分别与先导控制阀3连通,即在预定情况下,油液可在阀体间流通。先导控制阀3包括第二阀套21和可移动地设置于第二阀套21内的第二阀芯20,所述第二阀套21上设有若干油口,第二阀芯20上设有若干个可与若干个油口连通的若干个油孔。更为具体地,如图3所示,油口包括第一油口25、第二油口26和第三油口27,第一油口25设置于第二阀套21的顶端,第二油口26和第三油口27间隔设置于第二阀套21的壁上。油孔包括第一油孔22,第二油孔23和第三油孔24,第一油孔22,第二油孔23和第三油孔24间隔设置,在特定条件下,第一油口25、第二油口26和第三油口27可分别与第一油孔22,第二油孔23和第三油孔24连通,从而实现先导控制阀的换向。此结构的保持阀,与现有结构的保持阀相比,阀块1上的每个阀体均采用独立式设计,组装较为方便,当其中的某个阀体损坏时,直接更换即可,维护较为方便。此外,先导控制阀3的结构简单独特,设计新颖,易于维护。总体而言,保持阀具有结构简单、组装方便、可靠性好,以及使用成本低的优点。

在上述实施例的基础上,本发明另一实施例中,如图1所示,阀块1上设有若干个螺孔,主控制阀2、先导传动阀6、溢流阀4,以及先导控制阀3的外围均设有外螺纹,主控制阀2、先导传动阀6、溢流阀4,以及先导控制阀3通过外螺纹可拆卸地固定设置于若干个螺孔中,即采用分体独立式设置,如前所述,使用过程中,当其中某个阀体损坏时,只需更换损坏的阀体即可,使用和维护均较为方便。此外,为保证各阀体与阀块1之间的密封性,防止油液泄露,各阀体的外围还设有若干组密封组件。

在上述实施例的基础上,本发明另一实施例中,如图1至图4所示,阀块1上还设有A1油口、A2油口、T油口和X油口,T油口为回油口,A1油口可与A2油口连通,先导传动阀6设置于X油口上,先导传动阀6、溢流阀4分别可与T油口连通。

在上述实施例的基础上,本发明另一实施例中,如图1所示,阀块1上开设有用于连通主控制阀2和先导控制阀3的第一通孔14和第二通孔15,第一通孔14和第二通孔15开设于主控制阀2和先导控制阀3之间,且第一通孔14和第二通孔15平行设置,工作过程中,油液压可从主控制阀2经第一通孔14和第二通孔15进入先导控制阀3。此外,第一通孔14与主控制阀2之间还设有第一容腔13,主控制阀2中的油液经第一容腔13进入第一通孔14内。

在上述实施例的基础上,本发明另一实施例中,如图1所示,阀块1上开设有用于连通溢流阀4和T油口的第三通孔18,第三通孔18开设于溢流阀4和T油口之间,工作过程中,湍流可从溢流阀4经第三通孔18进入T油口,即溢流阀4泄压后流回油箱。

在上述实施例的基础上,本发明另一实施例中,如图1和图2所示,先导传动阀6包括第一阀套12和设置于第一阀套12内的传动杆10,传动杆10的一端,即图中所示的上端设有活塞9,传动杆10上下移动时,带动活塞9在第一阀套12内上下移动。此外,先导传动阀6上还设有第一接头7和第二接头8,第一接头7为过滤网接头,第二接头8为过渡接头。

在上述实施例的基础上,本发明另一实施例中,如图1所示,先导控制阀3靠近先导传动阀6的一端,即图中所示的上端设有顶杆5,顶杆5的一端,即图中所示的上端抵持于传动杆10上,传动杆10可在油液作用下上下移动时,进而带动顶杆5移动,顶杆5移动后,带动先导控制阀3内的第二阀芯20移动,第二阀芯20移动时,进而实现换向。此外,顶杆5的下端与先导控制阀3的上端之间还设有第三容腔17。

在上述实施例的基础上,本发明另一实施例中,如图2所示,传动杆10上还套设有弹簧11,弹簧11的一端,即图中所示的上端抵持于所述活塞9上,另一端,即图中所示的下端抵持于第一阀套12内壁上,活塞9向顶杆5方向,即向下移动时,可压缩弹簧11,之后,传动杆10在弹簧11的作用下复位。

在上述实施例的基础上,本发明另一实施例中,如图1所示,主控制阀2包括可移动的第一阀芯19,第一阀芯19移动过程中,来自A2油口的油液可进入第一通孔14或第二通孔15,并向先导控制阀3提供压力油。此外,第一阀芯19的下端还设有第二容腔16,第二容腔16内还设有复位弹簧。

对于先导控制阀3,

上述结构的保持阀,工作原理如下:

常位时:A2油口的压力油从第一容腔13通过第一通孔14进入先导控制阀33,先导控制阀3在常位时,导通对应的第一通孔14和第二通孔15,同时隔断与第三容腔17之间的导通,然后在通过第二通孔15流入第二容腔16,同时与溢流阀4的进油口联通,由于第二容腔16压力油对主控制阀2的作用面积大于第一容腔13压力油对主控制阀2的反作用,使主控制阀2内的第一阀芯19一直处于隔断A2油口与A1油口之间的连通,从而达到A2油口保持的状态;当压力油上升至超过溢流阀4的设定压力,通过溢流阀4进行溢流,从第三通孔18流回至T油口。

换向时:控制油从X油口进入先导传动阀6(具体先经过接头,然后通过活塞9的作用面积,将液压力传到传动杆10),先导传动阀6作用在顶杆5上,顶杆5将先导控制阀3进行换向(此时,先导控制阀3将第一通孔14的油液封闭,将第二通孔15与第三容腔17导通),第二容腔16通过第二通孔15联通第三容腔17,在回油至T油口。第二容腔16的压力油卸荷,没有压力油作用在主控制阀2内的第二阀芯20上,第一容腔13的压力油作用在第一阀芯19上,将第一阀芯19推开,A2油口至A1油口导通,最终实现换向。

上述结构的保持阀,如前所述,与现有结构的保持阀相比,由于阀块1上的每个阀体均采用独立式设计,组装较为方便,当其中的某个阀体损坏时,直接更换即可,维护较为方便。总体而言,其具有结构简单、组装方便、可靠性好,以及使用成本低的优点。

此外,本发明还提出一种液压系统,包括保持阀,保持阀具体为如上所述的保持阀。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 压力保持阀及应用该压力保持阀的液压系统

- 一种保持阀及液压系统