一种3D打印高固相含量低温共烧氧化铝陶瓷复杂结构的方法

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及一种3D打印氧化铝陶瓷复杂结构的方法。

背景技术

直写式3D打印低温共烧氧化铝陶瓷要求其烧结收缩率较低且可控,因此,要求坯体的固相含量高、粘度低。常规方法制备的高固相含量陶瓷浆料需要对浆料的pH进行调节,过程复杂,涉及酸碱等环境不友好材料,且制备的浆料稳定性较差,难以长时间存放。浆料粘度过大,浆料挤出速度过慢,导致3D打印速度受限制;浆料粘度过小,浆料在成型过程中流动性大,成型精度较低,因此难以实现高速、高精度直写式3D打印。

发明内容

本发明要解决现有高固相含量氧化铝陶瓷浆料需要对浆料的pH进行调节,制备的浆料稳定性较差,难以长时间存放,难以实现高速、高精度直写式3D打印的问题,而提供一种3D打印高固相含量低温共烧氧化铝陶瓷复杂结构的方法。

一种3D打印高固相含量低温共烧氧化铝陶瓷复杂结构的方法,它是按以下步骤进行:

一、称取:

按质量份数称取4份~8份溶剂、0.5份~1份分散剂、0.5份~1份表面活性剂、0.5份~1份粘结剂、0.5份~5份稀释剂、2份~4份触变剂、60份~88份氧化铝粉体、1份~20份玻璃粉体及300份~500份无水乙醇;

二、有机胶体制备:

将4份~8份溶剂、0.5份~1份分散剂及0.5份~1份表面活性剂混合并搅拌均匀,然后加入0.5份~1份粘结剂,并在温度为50℃~90℃的条件下,加热搅拌2h~4.5h,再使用真空脱泡搅拌混合均匀,然后加入0.5份~5份稀释剂与2份~4份触变剂,使用真空脱泡搅拌均匀,得到有机胶体;

三、氧化铝粉与陶瓷玻璃粉的混合:

将60份~88份氧化铝粉体与1份~20份玻璃粉体置于300份~500份无水乙醇中,利用高度乳化机分散均匀后干燥,最后研磨5h~12h,得到氧化铝粉体与玻璃粉体的混合物;

所述的氧化铝粉体与玻璃粉体的混合物粒径小于10微米;

四、制备浆料:

向有机胶体中加入氧化铝粉体与玻璃粉体的混合物,使用真空脱泡搅拌机混合均匀,得到浆料;

五、加热3D打印:

将浆料置于直写式3D打印机针筒中,将针筒加热至温度为50℃~150℃,在针筒温度为50℃~150℃及打印速度为0.1mm/s~100mm/s的条件下进行打印,且在打印过程中以0.1m/s~0.5m/s的风速对挤出的浆料进行降温处理,得到3D打印坯体;

所述的直写式3D打印机针筒直径为0.15mm~0.4mm;

六、干燥、排胶及烧结:

在温度为100℃~150℃的条件下,将3D打印坯体进行加热干燥5h~12h,再以升温速度为5℃/min~10℃/min,将温度升温至200℃~250℃,然后在温度为200℃~250℃的条件下,保温排胶1h~2h,再以升温速度为5℃/min~10℃/min,将温度升温至300℃~400℃,然后在温度为300℃~400℃的条件下,保温排胶1h~3h,再以升温速度为5℃/min~10℃/min,将温度升温至400℃~500℃,然后在温度为400℃~500℃的条件下,保温排胶1h~5h,再以升温速度为5℃/min~10℃/min,将温度升温至500℃~600℃,然后在温度为500℃~600℃的条件下,保温排胶1h~5h,再以升温速度为5℃/min~10℃/min,将温度升温至600℃~700℃,然后在温度为600℃~700℃的条件下,保温排胶2h~5h,最后以升温速度为5℃/min~10℃/min,将温度升温至800℃~1300℃,在温度为800℃~1300℃的条件下,保温3h~5h,即完成3D打印高固相含量低温共烧氧化铝陶瓷复杂结构的方法。

本发明的有益效果是:

本发明综合了具有加热软化效应的粘结剂、具有增强润湿效果及降低粘度作用的稀释剂、改善浆料触变性的触变剂等多种材料,获得了分散均匀、高固相含量和常温静止状态下高粘度(300pa.s~900pa.s)高储存模量(0.05MPa~1MPa)的浆料。通过加热针筒将浆料粘度降低至可被气体压力快速挤出,实现高速3D打印,在打印过程中,通过流动空气对挤出的浆料进行降温,快速增大浆料粘度,实现成型后浆料形状的高精度保持,最终实现一种高速3D打印高固相含量、低烧结收缩率、收缩均匀的低温共烧氧化铝陶瓷。

本发明合理的分散剂、表面活性剂含量可有效改善颗粒表面润湿性,实现浆料中固体颗粒的均匀分散,在静止条件下加热过程可大幅降低浆料的粘度(如加热温度为75℃下,粘度降低了500pa.s~650pa.s),提高浆料固相含量及其打印精度。打印速度从未加热条件下的最高5mm/s提升至加热后的最高可达到100mm/s,静止状态下固含量的质量百分数最高可达到88%,从而降低烧结过程中的收缩率,收缩率仅为13%~20%,提高烧结过程中的收缩均匀性。

与传统制备方法不同的是,本发明采用合理搭配的溶剂、表面活性剂、稀释剂等来实现体系的平衡,不需要通过酸性、碱性液体的加入来调节浆料pH和zeta电位,且浆料在常温下粘度较高,不宜沉降,性能稳定可长时间存放,放置15天时间内不发生沉降或者团聚。

本发明与传统直写式3D打印陶瓷材料方法不同的是,本发明不是对打印底板进行加热,而是对打印的浆料本身进行加热,且在浆料被挤出在底板后,通过一定风速对浆料进行降温处理,要求浆料本身具有良好的触变性,且在加热后粘度迅速降低,能被挤出打印针头,而在降温处理后,浆料粘度迅速恢复,能在底板上保持被挤出时的形状不塌陷。

本发明用于一种3D打印高固相含量低温共烧氧化铝陶瓷复杂结构的方法。

附图说明

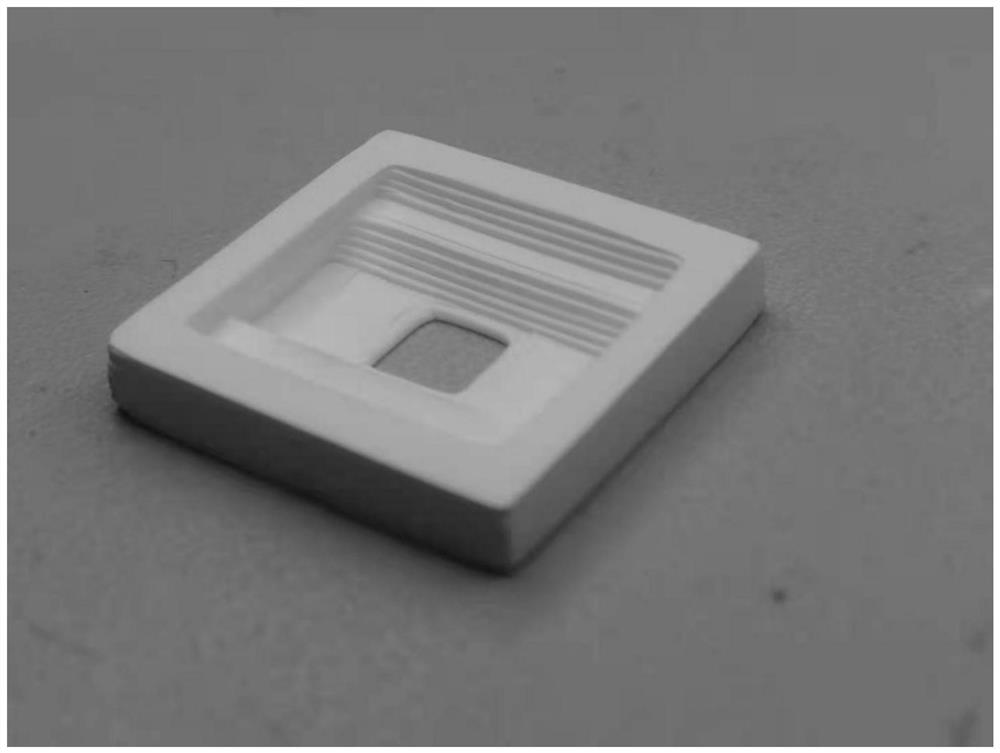

图1为实施例一制备的氧化铝陶瓷复杂结构的实物图;

图2为加热对浆料粘度的影响曲线图;1为常温下实施例一步骤四制备的浆料,2为75℃下实施例一步骤四制备的浆料;

图3为实施例二制备的氧化铝陶瓷复杂结构的实物图;

图4为实施例一步骤四制备的浆料放置15天后的粘度变化图,■为放置0天,●为放置15天。

具体实施方式

具体实施方式一:本实施方式一种3D打印高固相含量低温共烧氧化铝陶瓷复杂结构的方法,它是按以下步骤进行:

一、称取:

按质量份数称取4份~8份溶剂、0.5份~1份分散剂、0.5份~1份表面活性剂、0.5份~1份粘结剂、0.5份~5份稀释剂、2份~4份触变剂、60份~88份氧化铝粉体、1份~20份玻璃粉体及300份~500份无水乙醇;

二、有机胶体制备:

将4份~8份溶剂、0.5份~1份分散剂及0.5份~1份表面活性剂混合并搅拌均匀,然后加入0.5份~1份粘结剂,并在温度为50℃~90℃的条件下,加热搅拌2h~4.5h,再使用真空脱泡搅拌混合均匀,然后加入0.5份~5份稀释剂与2份~4份触变剂,使用真空脱泡搅拌均匀,得到有机胶体;

三、氧化铝粉与陶瓷玻璃粉的混合:

将60份~88份氧化铝粉体与1份~20份玻璃粉体置于300份~500份无水乙醇中,利用高度乳化机分散均匀后干燥,最后研磨5h~12h,得到氧化铝粉体与玻璃粉体的混合物;

所述的氧化铝粉体与玻璃粉体的混合物粒径小于10微米;

四、制备浆料:

向有机胶体中加入氧化铝粉体与玻璃粉体的混合物,使用真空脱泡搅拌机混合均匀,得到浆料;

五、加热3D打印:

将浆料置于直写式3D打印机针筒中,将针筒加热至温度为50℃~150℃,在针筒温度为50℃~150℃及打印速度为0.1mm/s~100mm/s的条件下进行打印,且在打印过程中以0.1m/s~0.5m/s的风速对挤出的浆料进行降温处理,得到3D打印坯体;

所述的直写式3D打印机针筒直径为0.15mm~0.4mm;

六、干燥、排胶及烧结:

在温度为100℃~150℃的条件下,将3D打印坯体进行加热干燥5h~12h,再以升温速度为5℃/min~10℃/min,将温度升温至200℃~250℃,然后在温度为200℃~250℃的条件下,保温排胶1h~2h,再以升温速度为5℃/min~10℃/min,将温度升温至300℃~400℃,然后在温度为300℃~400℃的条件下,保温排胶1h~3h,再以升温速度为5℃/min~10℃/min,将温度升温至400℃~500℃,然后在温度为400℃~500℃的条件下,保温排胶1h~5h,再以升温速度为5℃/min~10℃/min,将温度升温至500℃~600℃,然后在温度为500℃~600℃的条件下,保温排胶1h~5h,再以升温速度为5℃/min~10℃/min,将温度升温至600℃~700℃,然后在温度为600℃~700℃的条件下,保温排胶2h~5h,最后以升温速度为5℃/min~10℃/min,将温度升温至800℃~1300℃,在温度为800℃~1300℃的条件下,保温3h~5h,即完成3D打印高固相含量低温共烧氧化铝陶瓷复杂结构的方法。

本实施方式的有益效果是:

本实施方式综合了具有加热软化效应的粘结剂、具有增强润湿效果及降低粘度作用的稀释剂、改善浆料触变性的触变剂等多种材料,获得了分散均匀、高固相含量和常温静止状态下高粘度(300pa.s~900pa.s)高储存模量(0.05MPa~1MPa)的浆料。通过加热针筒将浆料粘度降低至可被气体压力快速挤出,实现高速3D打印,在打印过程中,通过流动空气对挤出的浆料进行降温,快速增大浆料粘度,实现成型后浆料形状的高精度保持,最终实现一种高速3D打印高固相含量、低烧结收缩率、收缩均匀的低温共烧氧化铝陶瓷。

本实施方式合理的分散剂、表面活性剂含量可有效改善颗粒表面润湿性,实现浆料中固体颗粒的均匀分散,在静止条件下加热过程可大幅降低浆料的粘度(如加热温度为75℃下,粘度降低了500pa.s~650pa.s),提高浆料固相含量及其打印精度。打印速度从未加热条件下的最高5mm/s提升至加热后的最高可达到100mm/s,静止状态下固含量的质量百分数最高可达到88%,从而降低烧结过程中的收缩率,收缩率仅为13%~20%,提高烧结过程中的收缩均匀性。

与传统制备方法不同的是,本实施方式采用合理搭配的溶剂、表面活性剂、稀释剂等来实现体系的平衡,不需要通过酸性、碱性液体的加入来调节浆料pH和zeta电位,且浆料在常温下粘度较高,不宜沉降,性能稳定可长时间存放,放置15天时间内不发生沉降或者团聚。

本实施方式与传统直写式3D打印陶瓷材料方法不同的是,本实施方式不是对打印底板进行加热,而是对打印的浆料本身进行加热,且在浆料被挤出在底板后,通过一定风速对浆料进行降温处理,要求浆料本身具有良好的触变性,且在加热后粘度迅速降低,能被挤出打印针头,而在降温处理后,浆料粘度迅速恢复,能在底板上保持被挤出时的形状不塌陷。

具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中所述的溶剂为松油醇、乙酸乙酯和乙酸丁酯中的一种或者几种的混合物;步骤一中所述的分散剂为埃夫卡110;步骤一中所述的表面活性剂为曲拉通;步骤一中所述的粘结剂为乙基纤维素、甲基纤维素、羟乙基纤维素或聚乙烯醇缩丁醛;步骤一中所述的稀释剂为N-乙基吡咯烷酮、稀释剂BYK164或稀释剂4300;步骤一中所述的触变剂为蓖麻油;步骤一中所述的氧化铝粉体为粒径为200nm~10μm的球状颗粒;步骤一中所述的玻璃粉体为粒径为500nm~10μm的球状颗粒。其它与具体实施方式一相同。

具体实施方式三:本实施方式与具体实施方式一或二之一不同的是:步骤二中所述的真空脱泡搅拌混合均匀具体为在真空脱泡搅拌转速为500r/min~2000r/min及真空度为30kPa~50kPa的条件下,真空脱泡搅拌5min~20min。其它与具体实施方式一或二相同。

具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤三中所述的利用高度乳化机分散均匀具体为在分散转速为10000r/min~50000r/min的条件下,分散10min~60min。其它与具体实施方式一至三相同。

具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤三中所述的干燥具体为在干燥温度为50℃~100℃的条件下,干燥12h~48h。其它与具体实施方式一至四相同。

具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤四中使用真空脱泡搅拌机混合均匀具体为利用行星式搅拌,在真空脱泡搅拌转速为5000r/min~2500r/min及真空度为35kPa~50kPa的条件下,真空脱泡搅拌5min~30min。其它与具体实施方式一或五相同。

具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤五中所述的直写式3D打印机针筒是在针筒外壁上设置加热套。其它与具体实施方式一至六相同。

具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤一中按质量份数称取8份溶剂、1份分散剂、1份表面活性剂、1份粘结剂、5份稀释剂、4份触变剂、70份氧化铝粉体、10份玻璃粉体及500份无水乙醇。其它与具体实施方式一至七相同。

具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤一中按质量份数称取4份溶剂、1份分散剂、0.5份表面活性剂、0.5份粘结剂、4份稀释剂、2份触变剂、80份氧化铝粉体、8份玻璃粉体及500份无水乙醇。其它与具体实施方式一至八相同。

具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤五中将浆料置于直写式3D打印机针筒中,将针筒加热至温度为75℃,在针筒温度为75℃及打印速度为50mm/s的条件下进行打印,且在打印过程中以0.5m/s的风速对挤出的浆料进行降温处理,得到3D打印坯体。其它与具体实施方式一至九相同。

采用以下实施例验证本发明的有益效果:

实施例一:

一种3D打印高固相含量低温共烧氧化铝陶瓷复杂结构的方法是按以下步骤进行:

一、称取:

按质量份数称取8份溶剂、1份分散剂、1份表面活性剂、1份粘结剂、5份稀释剂、4份触变剂、70份氧化铝粉体、10份玻璃粉体及500份无水乙醇;

二、有机胶体制备:

将8份溶剂、1份分散剂及1份表面活性剂混合并搅拌均匀,然后加入1份粘结剂,并在温度为80℃的条件下,加热搅拌4.5h,再使用真空脱泡搅拌混合均匀,然后加入5份稀释剂与4份触变剂,使用真空脱泡搅拌均匀,得到有机胶体;

三、氧化铝粉与陶瓷玻璃粉的混合:

将70份氧化铝粉体与10份玻璃粉体置于500份无水乙醇中,利用高度乳化机分散均匀后干燥,最后研磨12h,得到氧化铝粉体与玻璃粉体的混合物;

所述的氧化铝粉体与玻璃粉体的混合物粒径小于10微米;

四、制备浆料:

向有机胶体中加入氧化铝粉体与玻璃粉体的混合物,使用真空脱泡搅拌机混合均匀,得到浆料;

五、加热3D打印:

将浆料置于直写式3D打印机针筒中,将针筒加热至温度为75℃,在针筒温度为75℃及打印速度为50mm/s的条件下进行打印,且在打印过程中以0.5m/s的风速对挤出的浆料进行降温处理,得到3D打印坯体;

所述的直写式3D打印机针筒直径为0.15mm;

六、干燥、排胶及烧结:

在温度为100℃的条件下,将3D打印坯体进行加热干燥5h,再以升温速度为5℃/min,将温度升温至200℃,然后在温度为200℃的条件下,保温排胶1h,再以升温速度为5℃/min,将温度升温至300℃,然后在温度为300℃的条件下,保温排胶1h,再以升温速度为5℃/min,将温度升温至400℃,然后在温度为400℃的条件下,保温排胶1h,再以升温速度为5℃/min,将温度升温至500℃,然后在温度为500℃的条件下,保温排胶1h,再以升温速度为5℃/min,将温度升温至600℃,然后在温度为600℃的条件下,保温排胶2h,最后以升温速度为5℃/min,将温度升温至900℃,在温度为900℃的条件下,保温3h,得到氧化铝陶瓷复杂结构,即完成3D打印高固相含量低温共烧氧化铝陶瓷复杂结构的方法。

步骤一中所述的溶剂为松油醇;步骤一中所述的分散剂为埃夫卡110;步骤一中所述的表面活性剂为曲拉通;步骤一中所述的所述的粘结剂为聚乙烯醇缩丁醛;步骤一中所述的稀释剂为N-乙基吡咯烷酮;步骤一中所述的触变剂为蓖麻油;步骤一中所述的氧化铝粉体为粒径为10μm的球状颗粒;步骤一中所述的玻璃粉体为粒径为3μm的球状颗粒;步骤一中所述的玻璃粉体主要成分为氧化硅、氧化钙和氧化硼。

步骤二中所述的真空脱泡搅拌混合均匀具体为在真空脱泡搅拌转速为2000r/min及真空度为50kPa的条件下,真空脱泡搅拌20min。

步骤三中所述的利用高度乳化机分散均匀具体为在分散转速为10000r/min的条件下,分散10min。

步骤三中所述的干燥具体为在干燥温度为100℃的条件下,干燥48h。

步骤四中使用真空脱泡搅拌机混合均匀具体为利用行星式搅拌,在真空脱泡搅拌转速为2500r/min及真空度为35kPa的条件下,真空脱泡搅拌30min。

步骤五中所述的直写式3D打印机针筒是在针筒外壁上设置加热套。

经计算本实施例步骤四制备的浆料中氧化铝粉体与玻璃粉体的质量百分数为80%,即固含量可达到80%。

常温静止状态下实施例一步骤四制备的浆料的高储存模量为0.5MPa。实施例一制备的氧化铝陶瓷复杂结构致密度为80%。

图1为实施例一制备的氧化铝陶瓷复杂结构的实物图,由图可知,该氧化铝结构成型精度高,成型后结构无坍塌现象,证实了其被打印后具有较高的模量和粘度,成型后的氧化铝结构轮廓清晰,线条明显,无毛刺,满足复杂精密结构的成型需求。

图2为加热对浆料粘度的影响曲线图;1为常温下实施例一步骤四制备的浆料,2为75℃下实施例一步骤四制备的浆料;由图可知,常温静止状态下浆料粘度为790pa.s,加热温度为75℃下,浆料粘度降低了600pa.s,因此可知,加热过程且静止条件下较大程度降低浆料的粘度,从而可以保证在相同的挤出压力下,浆料具备更高的挤出速度,从大幅度提升了打印速度,节省了打印时间。

通过对比样品烧结前后的尺寸,得到该样品烧结收缩率为17%。

图4为实施例一步骤四制备的浆料放置15天后的粘度变化图,■为放置0天,●为放置15天;浆料在室温下放置15天后,粘度测试曲线光滑,与存放前粘度无明显区别,仍旧具备稳定高质量打印的能力,无需额外进行分散处理,证实了该浆料具备长时间稳定存放的能力,不会发生沉降或者团聚的现象,由此可知,该浆料在15天后无沉降和团聚现象发生。

实施例二:

一种3D打印高固相含量低温共烧氧化铝陶瓷复杂结构的方法是按以下步骤进行:

一、称取:

按质量份数称取4份溶剂、1份分散剂、0.5份表面活性剂、0.5份粘结剂、4份稀释剂、2份触变剂、80份氧化铝粉体、8份玻璃粉体及500份无水乙醇;

二、有机胶体制备:

将4份溶剂、1份分散剂及0.5份表面活性剂混合并搅拌均匀,然后加入0.5份粘结剂,并在温度为90℃的条件下,加热搅拌4.5h,再使用真空脱泡搅拌混合均匀,然后加入4份稀释剂与2份触变剂,使用真空脱泡搅拌均匀,得到有机胶体;

三、氧化铝粉与陶瓷玻璃粉的混合:

将80份氧化铝粉体与8份玻璃粉体置于500份无水乙醇中,利用高度乳化机分散均匀后干燥,最后研磨12h,得到氧化铝粉体与玻璃粉体的混合物;

所述的氧化铝粉体与玻璃粉体的混合物粒径小于10微米;

四、制备浆料:

向有机胶体中加入氧化铝粉体与玻璃粉体的混合物,使用真空脱泡搅拌机混合均匀,得到浆料;

五、加热3D打印:

将浆料置于直写式3D打印机针筒中,将针筒加热至温度为65℃,在针筒温度为65℃及打印速度为25mm/s的条件下进行打印,且在打印过程中以0.5m/s的风速对挤出的浆料进行降温处理,得到3D打印坯体;

所述的直写式3D打印机针筒直径为0.15mm;

六、干燥、排胶及烧结:

在温度为100℃的条件下,将3D打印坯体进行加热干燥5h,再以升温速度为5℃/min,将温度升温至200℃,然后在温度为200℃的条件下,保温排胶1h,再以升温速度为5℃/min,将温度升温至300℃,然后在温度为300℃的条件下,保温排胶1h,再以升温速度为5℃/min,将温度升温至400℃,然后在温度为400℃的条件下,保温排胶1h,再以升温速度为5℃/min,将温度升温至500℃,然后在温度为500℃的条件下,保温排胶1h,再以升温速度为5℃/min,将温度升温至600℃,然后在温度为600℃的条件下,保温排胶2h,最后以升温速度为5℃/min,将温度升温至900℃,在温度为900℃的条件下,保温3h,得到氧化铝陶瓷复杂结构,即完成3D打印高固相含量低温共烧氧化铝陶瓷复杂结构的方法。

步骤一中所述的溶剂为松油醇;步骤一中所述的分散剂为埃夫卡110;步骤一中所述的表面活性剂为曲拉通;步骤一中所述的所述的粘结剂为乙基纤维素;步骤一中所述的稀释剂为稀释剂4300;步骤一中所述的触变剂为蓖麻油;步骤一中所述的氧化铝粉体为粒径为10μm的球状颗粒;步骤一中所述的玻璃粉体为粒径为3μm的球状颗粒;步骤一中所述的玻璃粉体主要成分为氧化硅、氧化钙和氧化硼。

步骤二中所述的真空脱泡搅拌混合均匀具体为在真空脱泡搅拌转速为2000r/min及真空度为30kPa的条件下,真空脱泡搅拌5min。

步骤三中所述的利用高度乳化机分散均匀具体为在分散转速为10000r/min的条件下,分散60min。

步骤三中所述的干燥具体为在干燥温度为100℃的条件下,干燥48h。

步骤四中使用真空脱泡搅拌机混合均匀具体为利用行星式搅拌,在真空脱泡搅拌转速为2500r/min及真空度为35kPa的条件下,真空脱泡搅拌30min。

步骤五中所述的直写式3D打印机针筒是在针筒外壁上设置加热套。

经计算本实施例步骤四制备的浆料中氧化铝粉体与玻璃粉体的质量百分数为88%,即固含量可达到88%。

实施例二制备的氧化铝陶瓷复杂结构致密度为85%。

图3为实施例二制备的氧化铝陶瓷复杂结构的实物图,由图可知,该结构成型精度极高,边缘轮廓清晰,无毛刺,结构无坍塌,满足复杂陶瓷结构高精度成型的需求。

通过对比烧结前后的样品尺寸,测得样品收缩率为13%,浆料在室温下保存15天后仍旧具备稳定高质量打印的能力,粘度变化小于3%,无需额外进行分散处理,证实了该浆料具备长时间稳定存放的能力,不会发生沉降或者团聚的现象。

常温静止状态下实施例二步骤四制备的浆料的高储存模量为0.75MPa,常温静止状态下浆料粘度为850pa.s,加热温度为75℃下,浆料粘度降低了620pa.s。

- 一种3D打印高固相含量低温共烧氧化铝陶瓷复杂结构的方法

- 一种3D打印高固相含量低温共烧氧化铝陶瓷复杂结构的方法