工业废盐的处理方法及处理装置

文献发布时间:2023-06-19 11:05:16

技术领域

本申请涉及工业废盐处理领域,特别涉及一种工业废盐的处理方法及处理装置。

背景技术

工业废盐资源化处置目前面临最大的困难是产品出路尚未解决,原因在于工业废盐组成成分复杂。废盐中杂质主要有各类有机物和各种无机杂质(PO

但对于诸如草甘膦和MDI生产过程中产生的工业废盐中有机物含量不足 2%,则不宜使用高温热解法去除废盐中有机物。然而下游工业无机盐往往对有机物、F

发明内容

本申请公开了一种工业废盐的处理方法和处理装置,针对有机物含量低的工艺废盐,在达到降低处理能耗的同时,使处理后的废盐能够满足重复利用的目的。

为达到上述目的,本申请提供以下技术方案:

本申请提供一种工业废盐的处理方法,包括以下步骤:

对经物化除杂处理后的废盐溶液进行电化学氧化处理;

对经过电化学氧化处理的废盐溶进行超声氧化处理。

进一步地,所述电化学氧化处理中的条件包括:电流密度为3-12mA/cm

进一步地,所述超声氧化处理的工艺条件包括:超声波工作频率为 25-60KHz,超声波声强为3-5千瓦/平方米,超声波处理时间30-60min。

进一步地,经电化学氧化处理后的废盐溶液先经空气吹脱处理后再经超声氧化处理。

进一步地,经所述电化学氧化后的废盐溶液通至曝气池,并在曝气池中的所述废盐溶液内进行通风曝气,曝气时间30-90min。

进一步地,所述物化除杂处理前的废盐固体中有机物杂质含量为0.2-2wt%。

进一步地,所述处理方法还包括对经超声氧化处理的所述废盐溶液进行活性炭吸附的步骤;

所述活性炭吸附处理中的温度为25-40℃,吸附时间为10-30min。

进一步地,在进行活性炭吸附前,所述处理方法还包括对经超声氧化处理的所述废盐溶液进行残余药剂清除的步骤;

所述残余药剂清除的步骤包括:在经超声氧化处理的所述废盐溶液中加入盐酸调节pH值至5-8;添加亚硫酸钠溶液调节溶液的氧化还原电位至 200-400mV。

进一步地,所述物化除杂处理包括:

在初始的废盐饱和溶液加入化学药剂进行化学氧化处理,得到废盐悬浊液;

对所述废盐悬浊液进行固液分离,以去除废盐中的无机杂质离子。

本申请还提供一种工业废盐的处理装置,包括:电化学氧化反应器和超声氧化反应器,其中,所述电化学氧化反应器与所述超声氧化反应器通过溢流口连通设置。

进一步地,所述处理装置还包括曝气池,所述曝气池位于所述电化学氧化反应器与所述超声氧化反应器之间,且分别与所述电化学氧化反应器和所述超声氧化反应器连通设置。

进一步地,所述电化学氧化反应器包括阳极板和阴极板,其中,阳极板为 Ti/PbO

采用本申请的技术方案,产生的有益效果如下:

本申请提供的处理方法,可高效处理有机物含量小于2%的工业废盐,避免使用高温热解,能耗较低,经济性高。本申请中的处理方法中,电化学氧化法-超声氧化法联用,可有效氧化处理废盐中含有的有机物和氨氮杂质,该处理过程中可产生氧化剂,减少氧化剂用量,安全环保,且该过程中产生的NaOH 可直接用于物化除杂处理步骤中以调节溶液pH,物料利用率高。

本申请提供的处理装置,为一体连接结构,反应器间通过溢流口相互联通,使用PLC控制柜统一控制,操作方便。

附图说明

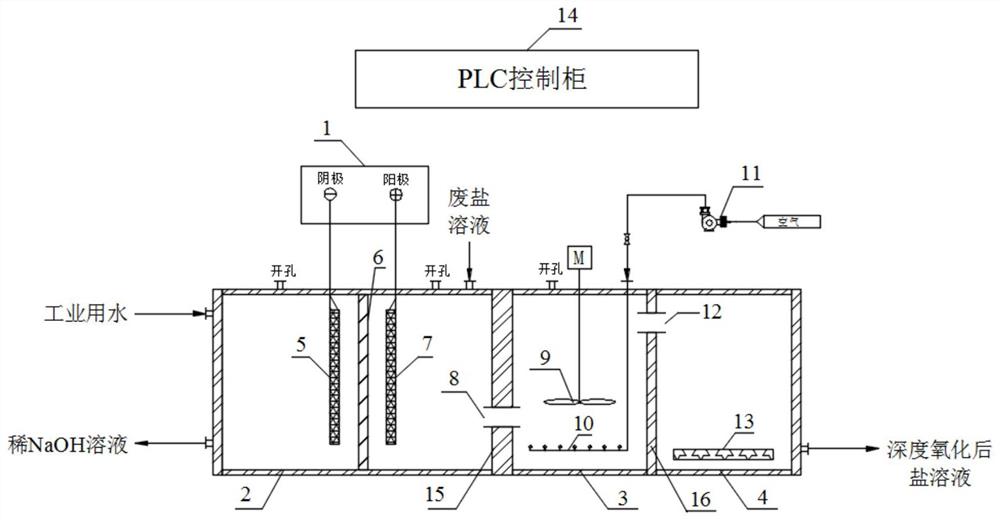

图1为本申请一种实施例提供的工业废盐的处理装置的结构示意图。

附图标记:1-供电电源;2-电化学氧化反应器;3-曝气池;4-超声氧化反应器;5-阴极板;6-离子交换膜;7-阳极板;8-第一溢流口;9-搅拌器;10-曝气喷口;11-鼓风机;12-第二溢流口;13-超声波发生器;14-PLC控制柜;15- 第一阻隔板;16-第二阻隔板。

具体实施方式

下面将结合本申请实施例,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

需要说明的是:本申请中,如果没有特别的说明,本文所提到的所有实施方式以及优选实施方法可以相互组合形成新的技术方案。本申请中,如果没有特别的说明,本文所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。本申请中,如果没有特别的说明,百分数(%)或者份指的是相对于组合物的重量百分数或重量份。本申请中,如果没有特别的说明,所涉及的各组分或其优选组分可以相互组合形成新的技术方案。本申请中,除非有其他说明,数值范围“a~b”表示a到b之间的任意实数组合的缩略表示,其中a 和b都是实数。例如数值范围“6~22”表示本文中已经全部列出了“6~22”之间的全部实数,“6~22”只是这些数值组合的缩略表示。本申请所公开的“范围”以下限和上限的形式,可以分别为一个或多个下限,和一个或多个上限。本申请中,除非另有说明,各个反应或操作步骤可以顺序进行,也可以按照顺序进行。优选地,本文中的反应方法是顺序进行的。

除非另有说明,本文中所用的专业与科学术语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法或材料也可应用于本申请中。

第一方面,本申请提供一种工业废盐的处理方法,包括以下步骤:

对经物化除杂处理后的废盐溶液进行电化学氧化处理;

对经过电化学氧化处理的废盐溶进行超声氧化处理。

电化学氧化法是指在通电后,阴电极和阳电极本身的高电位性及催化性能或者在电解过程中产生的电场能够将有机物转变为易于生物降解的小分子有机物,以降低生物毒性及提高污水可再生化性能,或将废盐中的有害有机物逐步氧化为无毒无害的CO

其中,在本申请的一种实施例中,在电化学氧化处理中所使用的电化学氧化反应器,其内衬涂覆有聚四氟乙烯进行防腐,电化学氧化反应器的阴极板和阳极板均进行防腐处理,其中,阳极板为Ti/PbO

本申请中的超声氧化处理是通过仪器产生超声波,在液体介质中传播,产生超声空化。此时,水溶液中的微小气泡(空化核)不停地振动。当超声波仪器功率增加到某一特定值时,溶液中的微小气泡会在压力的作用下迅速膨胀,膨胀到一定程度后会突然闭合,最后破裂。在气泡闭合破裂瞬间产生的高温高压将水分子裂解为羟基自由基氧化有机物,同时有机物在高温高压下也会发生自身化学键断裂或水解等反应。超声氧化法反应条件易操作可控,不需要添加其他氧化剂,无二次污染。

本申请使用的低功率超声氧化法辅助电化学氧化法,可以更有效地去除有机物和氨氮杂质。由此,本申请提供的处理方法,可高效处理有机物含量小于2%的工业废盐,避免使用高温热解,能耗较低,经济性高。本申请中的处理方法中,电化学氧化法-超声氧化法联用,可有效氧化处理废盐中含有的有机物和氨氮杂质,该处理过程中可产生次氯酸等氧化剂,减少氧化剂用量,安全环保,且该过程中产生的NaOH可直接用于物化除杂处理步骤中以调节溶液 pH,物料利用率高。

本申请提供的处理方法,可适用于废盐的有机物除杂处理,尤其适用于有机物含量低的废盐的除杂处理,例如,所述物化除杂处理前的固体废盐中有机物杂质含量为0.2-2wt%。

在本申请的一种实施例中,所述电化学氧化处理中的条件包括:电流密度为3-12mA/cm

其中,电化学氧化处理中,电流密度可为3mA/cm

通过优化电化学氧化处理中的电流密度和通电时间,可有效降解废盐中的有机物,提高对有机物的处理率。

在本申请的一种实施例中,所述超声氧化处理的工艺条件包括:超声波工作频率为25-60KHz,超声波声强为3-5千瓦/平方米,超声波处理时间30-60min。

在超声氧化处理中,超声波工作频率例如可以为25KHz、30KHz、35KHz、 40KHz、45KHz、50KHz、55KHz或60KHz;超声波声强例如可以为3千瓦/ 平方米、3.2千瓦/平方米、3.4千瓦/平方米、3.6千瓦/平方米、3.8千瓦/平方米、 4千瓦/平方米、4.2千瓦/平方米、4.4千瓦/平方米、4.6千瓦/平方米、4.8千瓦 /平方米或5千瓦/平方米。

其中,通过优化超声氧化处理中的超声波工作频率、超声波声强以及超声波处理时间,在降低超声氧化处理能耗的情况下,还可以有效辅助电化学氧化以有效去除废盐中的有机物。

在本申请的一种实施例中,经电化学氧化处理后的废盐溶液先经空气吹脱处理后再经超声氧化处理。

其中,空气吹脱处理包括:经所述电化学氧化后的废盐溶液通至曝气池,并在曝气池中的所述废盐溶液内进行通风曝气,曝气时间30-90min。

经电化学氧化处理后的废盐溶液中存在ClO

一般而言,控制盐水中含5-10mg/L的有效氯,就能使盐水中的总铵(TN) 降低至2mg/L,总有机碳(TOC)降低至15mg/L。配置空气吹脱将进一步增加除杂效果。

在本申请的一种实施例中,电化学氧化处理前的物化除杂处理包括:

在初始的废盐饱和溶液加入化学药剂进行化学氧化处理,得到废盐悬浊液;

对所述废盐悬浊液进行固液分离,以去除废盐中的无机杂质离子。

其中,作为一种示例性说明,本申请一种实施例的物化除杂处理包括以下步骤:

(1)在40~60℃温度条件下配置废盐的饱和溶液;

(2)对废盐的饱和溶液进行化学加药除杂,通过特定的加药顺序和加药控制程序,操作步骤如下:

①调节废盐的饱和溶液pH值至9.5-11.5,沉淀溶液中含有的Mg

②然后添加过量的钙试剂(CaCl

其中,钙试剂添加量根据溶液中PO

③添加碳酸钠试剂去除过量的Ca

其中,碳酸钠试剂添加量根据溶液中残留的Ca

(3)对反应后的废盐悬浊液进行固液分离:通过物理沉降+微滤的方式,达到去除大部分不溶物并将其排出系统的目的,整个系统大部分固体废渣由此处排出系统。

在本申请的一种实施例中,所述处理方法还包括对经超声氧化处理的所述废盐溶液进行活性炭吸附的步骤;所述活性炭吸附处理中的温度为25-40℃,吸附时间为10-30min。

通过活性炭吸附处理,可吸附去除经超声氧化处理后的盐溶液中的残留的有机物,进而进一步提高净化效率。

在本申请的一种实施例中,在进行活性炭吸附前,所述处理方法还包括对经超声氧化处理的所述废盐溶液进行残余药剂清除的步骤;所述残余药剂清除的步骤包括:在经超声氧化处理的所述废盐溶液中加入盐酸调节pH值至5-8;添加亚硫酸钠溶液调节溶液的氧化还原电位至200-400mV。

具体地,残留的药剂包括但不限于氢氧根(OH

1)添加HCl溶液调节溶液pH至5-8;

2)添加亚硫酸钠(Na

经超声氧化处理的废盐溶液经残余药剂清除以及活性炭吸附后的盐水, TOC小于10ppm,TN小于3ppm。

在本申请一种实施例中,经活性炭吸附处理后得到的盐水,经蒸发结晶处理得到盐,蒸发结晶过程中所得冷却水可返回值物化除杂工序中用于溶解废盐。

综上,本申请提供的处理方法具有以下优点:

1、本申请的处理方法能够有效处理有机物含量小于2%的工业废盐,深度去除有机物、氨氮、氟化物等杂质,处理后的盐水的TOC小于10ppm,TN小于3ppm,无机杂质去除彻底,避免使用高温热解,能耗较低,经济性高。

2、本申请的处理方法中,各种物料利用率高,电化学氧化处理过程中可产生氧化剂,减少氧化剂用量,安全环保,且产生的NaOH可直接用于物化除杂工序中调节溶液pH,可进一步降低运行成本。

3、本申请的处理方法为环保技术,工艺流程设计上避免二次污染的可能性,整个系统大部分固体废渣由物化除杂工序的过滤中排除系统。

4、本申请提供的工艺流程在设计上突出体现工艺操作方便、运行可靠、工业化投资费用低等特点。

第二方面,如图所示,本申请提供一种工业废盐的处理装置,如图1所示,该处理装置包括:电化学氧化反应器2和超声氧化反应器4,其中,所述电化学氧化反应器2与所述超声氧化反应器4通过溢流口连通设置。

本申请提供的处理装置,电化学氧化反应器和超声氧化反应器联用,可高效处理有机物含量小于2%的工业废盐,避免使用高温热解,能耗较低,经济性高。本申请的处理装置中,经电化学氧化处理的废盐溶液会通入超声氧化反应器中进行超声氧化反应,以进一步氧化去除有机物和氨氮杂质。

由于在电化学氧化反应器内进行电化学氧化处理时,会产生氧化剂,由此,利用该处理装置对废盐溶液进行氧化处理时,可产生氧化剂,减少氧化剂用量,安全环保,且该过程中产生的NaOH可直接用于物化除杂处理步骤中以调节溶液pH,物料利用率高。

其中,继续参照图1,在本申请的一种实施例中,电化学氧化反应器2和超声氧化反应器4为一体结构。该结构下,本申请的处理装置可包括两个腔室,其中一个腔室作为电化学氧化反应器的容纳腔,另一个可作为超声氧化反应器的容纳腔。电化学氧化反应器的腔室与超声氧化反应器的腔室通过溢流口连通设置。

如图1所示,在本申请的一种实施例中,所述处理装置还包括曝气池3,所述曝气池3位于所述电化学氧化反应器2与所述超声氧化反应器4之间,且分别与所述电化学氧化反应器2和所述超声氧化反应器4连通设置。

该实施例中,处理装置可包括三个并排设置的腔室,其中一个腔室作为电化学氧化反应器2的容纳腔,第二个作为曝气池3的容纳腔,第三个可作为超声氧化反应器4的容纳腔。其中,电化学氧化反应器2的腔室与曝气池3的腔室通过第一溢流口8连通设置,曝气池3的腔室与超声氧化反应器4的腔室通过第二溢流口12连通设置。由此,在对废盐溶液进行处理过程中,经过电化学氧化处理的废盐溶液经第一溢流口8进入曝气池3,在曝气池3内经空气吹脱处理后可由第二溢流口12进入超声氧化反应器4。该结构的处理装置可使用 PLC控制柜14统一控制,操作方便。

在本申请的一种实施例中,所述电化学氧化反应器2包括阳极板7和阴极板5,其中,阳极板7为Ti/PbO

在电化学氧化处理过程中,将废盐溶液通入电化学氧化反应器的阳极板一侧,工业用水通入电化学氧化反应器的阴极侧。在电化学氧化反应过程中,阳极侧将产生H

继续参照图1,在本申请的一种实施例中,曝气池内设有搅拌器9,以加速曝气处理中溶液的转速。另外,曝气池内设有进气管路,该进气管路连接曝气池外的鼓风机11,曝气池内的进气管路上设有曝气喷口10,在空气吹脱过程中,利用鼓风机11将空气送入曝气池3内,并利用进气管路上的曝气喷口 10实现曝气处理。其中,曝气喷口10位于曝气池3的底部。

电化学氧化反应器2和曝气池3之间设有第一阻隔板15,第一溢流口8 设于第一阻隔板15的下部。其中,废盐溶液从电化学氧化反应器2的上部通入,废盐溶液从上部通入后,能够充分与阳极板7接触,第一溢流口8设置于电化学氧化反应器2的下部,可方便经电化学氧化处理的溶液从第一溢流口8 流入曝气池3。

继续参照图1,在本申请的一种实施例中,超声氧化反应器4内设有超声发生器13,通过超声发生器13的超声振动可对废盐溶液进行超声氧化处理。

其中,曝气池3和超声氧化反应器4之间设有第二阻隔板16,第二溢流口 12设于第二阻隔板16的上部,由此,经过曝气池3的充分曝气处理后,废盐溶液可从第二溢流口12进入超声氧化反应器4。

其中,可以理解的是,在本申请的一种实施例中,该处理装置还包括PLC 控制柜,以控制各个电化学氧化反应器、曝气池和超声氧化反应器内的各部件的运行。

实施例1

本实施例为一种工业废盐的处理方法,包括物化处理工段、深度氧化工段和制盐工段,其中,每个工段的具体处理过程如下:

S1)物化处理工段

1、在40~60℃下对有机物以及氨氮含量为0.2-2%的废盐进行热溶解,得到废盐的饱和溶液;

2、对废盐的饱和溶液进行化学加药除杂,通过特定的加药顺序和加药控制程序,操作步骤如下:

1)调节废盐的饱和溶液的pH值至9.5-11.5,沉淀废盐的饱和溶液中含有的Mg

2)添加过量的钙试剂(CaCl

3)添加碳酸钠试剂去除过量的Ca

3、对反应后得到的废盐悬混液进行固液分离,其中,该过程利用物理沉降+微滤的方式,达到去除大部分不溶物并将其排出系统的目的,整个系统大部分固体废渣由此处排除系统。

S2)深度氧化工段

1、电化学氧化

将经过物化处理的废盐溶液通入电化学氧化反应器内进行电化学氧化处理,其中,电压为3-8V,阳极板与阴极板间电流密度为3-12mA/cm

2、空气吹脱

经电化学氧化处理后的废盐溶液通至曝气池,通过空气吹脱的方式加速脱除系统中有机物和氨氮的氧化过程,曝气时间30-90min。

3、超声氧化

经空气吹脱的废盐溶液通入超声氧化反应器中进行氧化处理,超声波工作频率为25-60KHz,超声波声强为3-5千瓦/平方米,超声波处理时间30-60min。

S13)制盐工段

1、处理前序工段残留的药剂:包括但不限于氢氧根(OH

1)添加HCl溶液调节废盐溶液的pH值至5-8;

2)添加亚硫酸钠(Na

2、活性炭吸附

采用活性炭吸附去除残留有机物,活性炭吸附温度控制25-40℃,吸附反应时间10-30min,处理后得到的盐水通入中间水罐,该盐水的TOC小于10ppm, TN小于3ppm。

3、蒸发制盐

中间水罐内盐水经蒸发结晶出盐,蒸发过程所得冷却水返回至物化除杂工段用于溶解热解后的废盐。

对比例1

本对比例为一种工业废盐的处理方法,与实施例1相比,不同之处在于,该对比例缺少超声氧化处理的步骤,即经过曝气处理的废盐溶液进入制盐工段,其他处理过程与实施例1相同。

对比例2

本对比例为一种工业废盐的处理方法,与实施例1相比,不同之处在于,该对比例缺少电化学氧化处理的步骤,即经过物化处理工段的废盐溶液直接进入空气吹脱处理,然后经超声氧化处理后进入制盐工段。其他处理过程与实施例1相同。

分别利用实施例1和对比例1-2提供的处理方法分别处理相同组份的废盐,在活性炭吸附处理后测试不同实施例和对比例所得盐水溶液中各杂质离子的浓度,测试结果列于表1。

表1

测试不同实施例和对比例中蒸发制盐后所得盐中的NaCl的纯度,实施例 1中所得盐中NaCl的纯度≥99%,对比例1中所得盐中NaCl的纯度≥98%,对比例2中所得盐中NaCl的纯度≥98%。

显然,本领域的技术人员可以对本申请实施例进行各种改动和变型而不脱离本申请的精神和范围。这样,倘若本申请的这些修改和变型属于本申请权利要求及其等同技术的范围之内,则本申请也意图包含这些改动和变型在内。

- 工业废盐的处理方法及处理装置

- 一种洗盐结合非原位氧化的含有机物工业废盐精制处理方法