含挥发性物质废水的处理系统及方法

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于废水处理技术领域,涉及一种含挥发性物质废水的处理系统及方法。

背景技术

含挥发性物质废水(例如氨氮废水、含乙醇废水、含甲醇废水以及其他含有机挥发性物质废水)广泛采用汽提精馏技术脱除废水中的挥发性物质。以氨氮废水为例,目前汽提精馏脱氨技术,是一项成熟且被广泛应用的技术,其传统工艺通常使用再沸器作为热源或者直接通入饱和蒸汽作为热源。使用再沸器作为热源时,蒸汽经过再沸器后直接变为冷凝水。如果蒸汽直接作为热源,会造成废水水量膨胀过大,增加废水的后续处理成本。此两种方式都存在蒸汽消耗大,冷凝水难回用,循环水用量大等问题。

专利CN207046874 U中提出了一种从氨氮废水中回收氨的资源化处理系统,其主要是通过塔顶氨气作为热源对塔釜进行加热,以节约蒸汽耗量,其存在的弊端是:1)氨气呈碱性,对压缩机及再沸器设备的防腐要求高,导致设备投资高。2)如果换热设备腐蚀,会影响回收的氨水品质。3)需要严格控制氨气的气量和温度以保证再沸器的热源稳定,使操作困难,条件苛刻。

发明内容

针对现有技术存在的上述缺陷,本发明的目的是提供一种含挥发性物质废水的处理系统及方法,将MVR与汽提精馏技术联合,使用循环水蒸汽作为工作介质,循环水蒸汽与挥发性物质不直接接触,在水蒸汽循环过程中不存在蒸汽波动、不造成设备腐蚀、对设备材质要求不高,节能减耗,是更合理和优异的含挥发性物质废水回收处理技术。本发明的目的通过以下技术方案体现。

含挥发性物质废水的处理系统,其特征在于,包括:

预热器、汽提精馏塔、再沸器、一级冷凝器、二级冷凝器和压缩机,预热器设有未处理废水入口、未处理废水出口、处理后废水入口和处理后废水出口,汽提精馏塔设有废水入口、塔釜废水出口、废水汽化蒸汽入口和塔顶含挥发性物质蒸汽出口,再沸器设有废水入口、压缩水蒸汽入口、处理后废水出口、废水汽化蒸汽出口和冷凝水出口,一级冷凝器设有含挥发性物质蒸汽入口、冷凝水入口、冷凝挥发物出口和水蒸汽出口,二级冷凝器设有冷凝挥发物入口和冷凝挥发物产品出口,压缩机设有水蒸汽入口和压缩水蒸汽出口;

预热器未处理废水入口与含挥发性物质废水来源系统连接,预热器未处理废水出口与汽提精馏塔废水入口连接,预热器处理后废水入口与再沸器处理后废水出口连接,预热器处理后废水出口与废水排放系统连接;

汽提精馏塔塔釜废水出口与再沸器废水入口连接,汽提精馏塔废水汽化蒸汽入口与再沸器废水汽化蒸汽出口连接,汽提精馏塔塔顶含挥发性物质蒸汽出口与一级冷凝器含挥发性物质蒸汽入口连接;

再沸器压缩水蒸汽入口与压缩机压缩水蒸汽出口连接,再沸器冷凝水出口和一级冷凝器冷凝水入口连接;

一级冷凝器冷凝挥发物出口与二级冷凝器冷凝挥发物入口连接,一级冷凝器水蒸汽出口和压缩机水蒸汽入口连接。

进一步地,所述含挥发性物质废水为氨氮废水或含有机挥发性物质废水。

在一些具体实施方案中,所述含挥发性物质废水为氨氮废水,预热器未处理废水出口处的氨氮废水温度为≥70℃,再沸器压缩水蒸汽入口处的水蒸汽温度为110~200℃,汽提精馏塔塔顶含挥发性物质蒸汽出口处的含氨蒸汽温度为≥95℃,预热器处理后废水出口处的出水氨氮含量≤10 mg/L,二级冷凝器冷凝挥发物产品出口处的氨水浓度15%~28%。

本发明中除另有说明的以外,浓度、比例、百分比均以质量为基准。

在一些具体实施方案中,所述含挥发性物质废水为含乙醇废水,预热器出水口的含乙醇废水温度为≥60℃,再沸器压缩水蒸汽入口处的水蒸汽温度为105~200℃,汽提精馏塔塔顶含挥发性物质蒸汽出口处的含乙醇蒸汽温度为≥95℃,预热器处理后废水出口处的出水乙醇含量≤10 mg/L,二级冷凝器冷凝挥发物产品出口处的乙醇浓度≥50%。

在一些具体实施方案中,所述含挥发性物质废水为含甲醇废水,预热器出水口的含甲醇废水温度为≥60℃,再沸器压缩水蒸汽入口处的水蒸汽温度为100~200℃,汽提精馏塔塔顶含挥发性物质蒸汽出口处的含甲醇蒸汽温度为≥95℃,预热器处理后废水出口处的出水甲醇含量≤10 mg/L,二级冷凝器冷凝挥发物产品出口处的甲醇浓度≥50%。

在一些具体实施方案中,所述含挥发性物质废水为含甲基异丁基甲酮废水,预热器出水口的含甲基异丁基甲酮废水温度为≥70℃,再沸器压缩水蒸汽入口处的水蒸汽温度为105~200℃,汽提精馏塔塔顶含挥发性物质蒸汽出口处的含甲基异丁基甲酮蒸汽温度为≥95℃,预热器处理后废水出口处的出水甲基异丁基甲酮含量≤10 mg/L,二级冷凝器冷凝挥发物产品出口处的甲基异丁基甲酮浓度≥40%。

在一些具体实施方案中,所述含挥发性物质废水为含丙酮废水,预热器出水口的含丙酮废水温度为≥60℃,再沸器压缩水蒸汽入口处的水蒸汽温度为100~200℃,汽提精馏塔塔顶含挥发性物质蒸汽出口处的含丙酮蒸汽温度为≥95℃,预热器处理后废水出口处的出水丙酮含量≤10 mg/L,二级冷凝器冷凝挥发物产品出口处的丙酮浓度≥40%。

在一些具体实施方案中,汽提精馏塔内塔釜压强相对于大气压为-10~50kpa,塔顶压强相对于大气压为-10~20kpa。

在一些具体实施方案中,汽提精馏塔内塔釜温度为90~110℃,塔顶温度为90~110℃。

本发明还提供通过上述处理系统处理含挥发性物质废水的处理方法,其特征在于,包括以下步骤:

(1)含挥发性物质废水进入预热器,在预热器预热;

(2)经过步骤(1)预热的含挥发性物质废水进入汽提精馏塔,汽提精馏塔塔釜废水进入再沸器被压缩水蒸汽间接加热,得到废水汽化蒸汽和处理后废水;

(3)步骤(2)的废水汽化蒸汽进入汽提精馏塔作为塔釜热源,塔内上升的含挥发性物质蒸汽从塔顶逸出进入一级冷凝器冷凝,得到冷凝挥发物;

(4)步骤(3)的冷凝挥发物进入二级冷凝器进一步冷凝,得到冷凝挥发物产品;

(5)步骤(2)的处理后废水进入预热器与含挥发性物质废水换热后达标排放;

(6)步骤(2)的压缩水蒸汽进入再沸器间接加热塔釜废水以后成为冷凝水,进入一级冷凝器冷凝塔顶含挥发性物质蒸汽,冷凝水受热气化产生的水蒸气进入压缩机加压升温后成为压缩水蒸汽,压缩水蒸汽进入再沸器回到步骤(2)循环。

在一些具体实施方案中,所述含挥发性物质废水为氨氮废水,从再沸器出来的冷凝水的温度范围是95~100℃,塔顶含氨蒸汽的温度范围是95~100℃;含氨蒸汽将冷凝水加热变成水蒸汽,冷凝后氨水温度为90~95℃;压缩机压缩后的水蒸气温度范围为110~200℃;塔釜废水在再沸器中间接加热后的废水汽化蒸汽温度为100~105℃。

在一些具体实施方案中,所述含挥发性物质废水为含乙醇废水,从再沸器出来的冷凝水的温度范围是95~100℃,塔顶含乙醇蒸汽的温度范围是95~100℃;含乙醇蒸汽将冷凝水加热变成水蒸汽,冷凝后乙醇温度为90~95℃;压缩机压缩后的水蒸气温度范围为110~200℃;塔釜废水在再沸器中间接加热后的废水汽化蒸汽温度为100~105℃。

在一些具体实施方案中,所述含挥发性物质废水为含甲醇废水,从再沸器出来的冷凝水的温度范围是95~100℃,塔顶含甲醇蒸汽的温度范围是90~100℃;含甲醇蒸汽将冷凝水加热变成水蒸汽,冷凝后甲醇温度为90~95℃;压缩机压缩后的水蒸气温度范围为105~200℃;塔釜废水在再沸器中间接加热后的废水汽化蒸汽温度为95~100℃。

在一些具体实施方案中,所述含挥发性物质废水为含甲基异丁基甲酮废水,从再沸器出来的冷凝水的温度范围是95~100℃,塔顶含甲基异丁基甲酮蒸汽的温度范围是100~110℃;含甲基异丁基甲酮蒸汽将冷凝水加热变成水蒸汽,冷凝后甲基异丁基甲酮温度为90~95℃;压缩机压缩后的水蒸气温度范围为105~200℃;塔釜废水在再沸器中间接加热后的废水汽化蒸汽温度为105~110℃。

在一些具体实施方案中,所述含挥发性物质废水为含丙酮废水,从再沸器出来的冷凝水的温度范围是95~100℃,塔顶含丙酮蒸汽的温度范围是90~100℃;含丙酮蒸汽将冷凝水加热变成水蒸汽,冷凝后丙酮温度为90~95℃;压缩机压缩后的水蒸气温度范围为100~200℃;塔釜废水在再沸器中间接加热后的废水汽化蒸汽温度为90~100℃。

本发明具有以下有益技术效果:

1、与传统不设再沸器的水蒸汽直接汽提精馏相比,加热用的蒸汽不与废水直接接触,不会造成废水水量的膨胀。

2、与传统有再沸器的汽提精馏相比,蒸汽在体系内自循环,仅第一次开车时需要投入蒸汽,正常运行中不需要再投入蒸汽,大大节约了蒸汽的耗量。

3、蒸汽进入再沸器作为热源,对塔釜废水进行加热,蒸汽变为冷凝水后进入到一级冷凝器,利用含挥发性物质蒸汽冷凝释放的相变热升温汽化为水蒸气,水蒸气经压缩机增压升温后再进入再沸器作为热源循环使用。工艺运行中不需要投入蒸汽,大大节约了蒸汽耗量。同时,塔顶含挥发性物质蒸汽在一级冷凝器中由气相变成了液相,释放了相变热,进入二级冷凝器中进一步冷却,大大节约了循环冷却水的用量。

附图说明

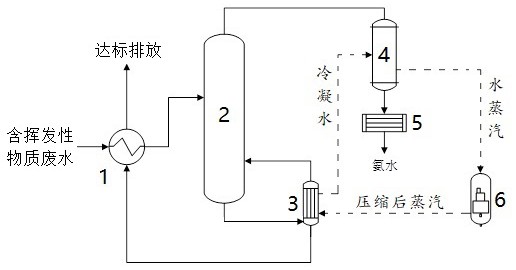

图1是本发明的含挥发性物质废水的处理系统的结构示意图。

附图标记:1-预热器,2-汽提精馏塔,3-再沸器,4-一级冷凝器,5-二级冷凝器,6-压缩机。

具体实施方式

下面结合说明书附图,对本发明的技术方案进行清楚、完整的描述。显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明的保护范围。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或数量或位置。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

实施例1

氨氮废水的处理系统,如图1所示,包括:预热器1、汽提精馏塔2、再沸器3、一级冷凝器4、二级冷凝器5和压缩机6,预热器1设有未处理废水入口、未处理废水出口、处理后废水入口和处理后废水出口,汽提精馏塔2设有废水入口、塔釜废水出口、废水汽化蒸汽入口和塔顶含氨蒸汽出口,再沸器3设有废水入口、压缩水蒸汽入口、处理后废水出口、废水汽化蒸汽出口和冷凝水出口,一级冷凝器4设有含氨蒸汽入口、冷凝水入口、氨水出口和水蒸汽出口,二级冷凝器5设有氨水入口和氨水产品出口,压缩机6设有水蒸汽入口和压缩水蒸汽出口;

预热器1的未处理废水入口与氨氮废水来源系统连接,预热器1的未处理废水出口与汽提精馏塔2的废水入口连接,预热器1的处理后废水入口与再沸器3的处理后废水出口连接,预热器1的处理后废水出口与废水排放系统连接;

汽提精馏塔2的塔釜废水出口与再沸器3的废水入口连接,汽提精馏塔2的废水汽化蒸汽入口与再沸器3的废水汽化蒸汽出口连接,汽提精馏塔2的塔顶含氨蒸汽出口与一级冷凝器4的含氨蒸汽入口连接;

再沸器3的压缩水蒸汽入口与压缩机6的压缩水蒸汽出口连接,再沸器3的冷凝水出口和一级冷凝器4的冷凝水入口连接;

一级冷凝器4的氨水出口与二级冷凝器5的氨水入口连接,一级冷凝器4的水蒸汽出口和压缩机6的水蒸汽入口连接。

氨氮废水的处理方法,其特征在于,包括以下步骤:

(1)氨氮废水进入预热器1,在预热器1预热;

(2)经过步骤(1)预热的氨氮废水进入汽提精馏塔2,汽提精馏塔2塔釜废水进入再沸器3被压缩水蒸汽间接加热,得到废水汽化蒸汽和处理后废水;

(3)步骤(2)的废水汽化蒸汽进入汽提精馏塔2作为塔釜热源,塔内上升的含氨蒸汽从塔顶逸出进入一级冷凝器4冷凝,得到氨水;

(4)步骤(3)的氨水进入二级冷凝器5进一步冷凝,得到氨水产品;

(5)步骤(2)的处理后废水进入预热器1与氨氮废水换热后达标排放;

(6)步骤(2)的压缩水蒸汽间接加热塔釜废水以后成为冷凝水,进入一级冷凝器4冷凝塔顶含氨蒸汽,冷凝水受热气化产生的水蒸气进入压缩机6加压升温后成为压缩水蒸汽,压缩水蒸汽进入再沸器3回到步骤(2)循环。

汽提精馏塔的操作参数如表1所示。

表1 汽提精馏塔的操作参数

节能降耗效果计算如下:

按产出2.2t/h 20%浓度氨水,塔釜温度110℃(压降40KPa),耗汽量2.7t/h为依据计算。

采用机械压缩回收热量工艺:

可产回用蒸汽量:1.3t/h,即减少一次蒸汽用量48%。

增加耗电方面:压缩系统总耗电130KW,合100度电回用一吨蒸汽。

循环冷却水用量:减少350~400 m

实施例2

氨氮废水的处理系统和处理方法与实施例1相同,汽提精馏塔的操作参数如表2所示。

表2 汽提精馏塔的操作参数

节能降耗效果计算如下:

按产出11.1t/h 20%浓度氨水,塔釜温度110℃(压降40KPa),耗汽量13t/h为依据计算。

可产回用蒸汽量:6.2t/h,即减少一次蒸汽用量47%。

增加耗电方面:压缩系统耗电500kW,即以500/6.2≈81度电回用一吨蒸汽。

循环冷却水用量:减少1500~2000 m

实施例3

含乙醇废水的处理系统,如图1所示,包括:预热器1、汽提精馏塔2、再沸器3、一级冷凝器4、二级冷凝器5和压缩机6,预热器1设有未处理废水入口、未处理废水出口、处理后废水入口和处理后废水出口,汽提精馏塔2设有废水入口、塔釜废水出口、废水汽化蒸汽入口和塔顶含乙醇蒸汽出口,再沸器3设有废水入口、压缩水蒸汽入口、处理后废水出口、废水汽化蒸汽出口和冷凝水出口,一级冷凝器4设有含乙醇蒸汽入口、冷凝水入口、乙醇出口和水蒸汽出口,二级冷凝器5设有乙醇入口和乙醇产品出口,压缩机6设有水蒸汽入口和压缩水蒸汽出口;

预热器1的未处理废水入口与乙醇废水来源系统连接,预热器1的未处理废水出口与汽提精馏塔2的废水入口连接,预热器1的处理后废水入口与再沸器3的处理后废水出口连接,预热器1的处理后废水出口与废水排放系统连接;

汽提精馏塔2的塔釜废水出口与再沸器3的废水入口连接,汽提精馏塔2的废水汽化蒸汽入口与再沸器3的废水汽化蒸汽出口连接,汽提精馏塔2的塔顶乙醇蒸汽出口与一级冷凝器4的含乙醇蒸汽入口连接;

再沸器3的压缩水蒸汽入口与压缩机6的压缩水蒸汽出口连接,再沸器3的冷凝水出口和一级冷凝器4的冷凝水入口连接;

一级冷凝器4的乙醇出口与二级冷凝器5的乙醇入口连接,一级冷凝器4的水蒸汽出口和压缩机6的水蒸汽入口连接。

含乙醇废水的处理方法,其特征在于,包括以下步骤:

(1)含乙醇废水进入预热器1,在预热器1预热;

(2)经过步骤(1)预热的含乙醇废水进入汽提精馏塔2,汽提精馏塔2塔釜废水进入再沸器3被压缩水蒸汽间接加热,得到废水汽化蒸汽和处理后废水;

(3)步骤(2)的废水汽化蒸汽进入汽提精馏塔2作为塔釜热源,塔内上升的含乙醇蒸汽从塔顶逸出进入一级冷凝器4冷凝,得到乙醇;

(4)步骤(3)的乙醇进入二级冷凝器5进一步冷凝,得到乙醇产品;

(5)步骤(2)的处理后废水进入预热器1与含乙醇废水换热后达标排放;

(6)步骤(2)的压缩水蒸汽间接加热塔釜废水以后成为冷凝水,进入一级冷凝器4冷凝塔顶含乙醇蒸汽,冷凝水受热气化产生的水蒸气进入压缩机6加压升温后成为压缩水蒸汽,压缩水蒸汽进入再沸器3回到步骤(2)循环。

汽提精馏塔的操作参数如表3所示。

表3 汽提精馏塔的操作参数

节能降耗效果计算如下:

按产出0.44t/h 50%乙醇,塔釜温度105℃(压降20KPa),耗汽量2t/h为依据计算。

采用机械压缩回收热量工艺:

可产回用蒸汽量:1.04t/h,即减少一次蒸汽用量52%。

增加耗电方面:压缩系统总耗电104KW,合100度电回用一吨蒸汽。

循环冷却水用量:减少40~50m

实施例4

含甲醇废水的处理系统,如图1所示,包括:预热器1、汽提精馏塔2、再沸器3、一级冷凝器4、二级冷凝器5和压缩机6,预热器1设有未处理废水入口、未处理废水出口、处理后废水入口和处理后废水出口,汽提精馏塔2设有废水入口、塔釜废水出口、废水汽化蒸汽入口和塔顶含甲醇蒸汽出口,再沸器3设有废水入口、压缩水蒸汽入口、处理后废水出口、废水汽化蒸汽出口和冷凝水出口,一级冷凝器4设有含甲醇蒸汽入口、冷凝水入口、甲醇出口和水蒸汽出口,二级冷凝器5设有甲醇入口和甲醇产品出口,压缩机6设有水蒸汽入口和压缩水蒸汽出口;

预热器1的未处理废水入口与甲醇废水来源系统连接,预热器1的未处理废水出口与汽提精馏塔2的废水入口连接,预热器1的处理后废水入口与再沸器3的处理后废水出口连接,预热器1的处理后废水出口与废水排放系统连接;

汽提精馏塔2的塔釜废水出口与再沸器3的废水入口连接,汽提精馏塔2的废水汽化蒸汽入口与再沸器3的废水汽化蒸汽出口连接,汽提精馏塔2的塔顶甲醇蒸汽出口与一级冷凝器4的含甲醇蒸汽入口连接;

再沸器3的压缩水蒸汽入口与压缩机6的压缩水蒸汽出口连接,再沸器3的冷凝水出口和一级冷凝器4的冷凝水入口连接;

一级冷凝器4的甲醇出口与二级冷凝器5的甲醇入口连接,一级冷凝器4的水蒸汽出口和压缩机6的水蒸汽入口连接。

含甲醇废水的处理方法,其特征在于,包括以下步骤:

(1)含甲醇废水进入预热器1,在预热器1预热;

(2)经过步骤(1)预热的含甲醇废水进入汽提精馏塔2,汽提精馏塔2塔釜废水进入再沸器3被压缩水蒸汽间接加热,得到废水汽化蒸汽和处理后废水;

(3)步骤(2)的废水汽化蒸汽进入汽提精馏塔2作为塔釜热源,塔内上升的含甲醇蒸汽从塔顶逸出进入一级冷凝器4冷凝,得到甲醇;

(4)步骤(3)的甲醇进入二级冷凝器5进一步冷凝,得到甲醇产品;

(5)步骤(2)的处理后废水进入预热器1与含甲醇废水换热后达标排放;

(6)步骤(2)的压缩水蒸汽间接加热塔釜废水以后成为冷凝水,进入一级冷凝器4冷凝塔顶含甲醇蒸汽,冷凝水受热气化产生的水蒸气进入压缩机6加压升温后成为压缩水蒸汽,压缩水蒸汽进入再沸器3回到步骤(2)循环。

汽提精馏塔的操作参数如表4所示。

表4 汽提精馏塔的操作参数

节能降耗效果计算如下:

按产出0.46t/h 50%甲醇,塔釜温度105℃(压降20KPa),耗汽量1.5t/h为依据计算。

采用机械压缩回收热量工艺:

可产回用蒸汽量:0.84t/h,即减少一次蒸汽用量56%。

增加耗电方面:压缩系统总耗电84KW,合100度电回用一吨蒸汽。

循环冷却水用量:减少35~40m

实施例5

含丙酮废水的处理系统,如图1所示,包括:预热器1、汽提精馏塔2、再沸器3、一级冷凝器4、二级冷凝器5和压缩机6,预热器1设有未处理废水入口、未处理废水出口、处理后废水入口和处理后废水出口,汽提精馏塔2设有废水入口、塔釜废水出口、废水汽化蒸汽入口和塔顶含丙酮蒸汽出口,再沸器3设有废水入口、压缩水蒸汽入口、处理后废水出口、废水汽化蒸汽出口和冷凝水出口,一级冷凝器4设有含丙酮蒸汽入口、冷凝水入口、丙酮出口和水蒸汽出口,二级冷凝器5设有丙酮入口和丙酮产品出口,压缩机6设有水蒸汽入口和压缩水蒸汽出口;

预热器1的未处理废水入口与丙酮废水来源系统连接,预热器1的未处理废水出口与汽提精馏塔2的废水入口连接,预热器1的处理后废水入口与再沸器3的处理后废水出口连接,预热器1的处理后废水出口与废水排放系统连接;

汽提精馏塔2的塔釜废水出口与再沸器3的废水入口连接,汽提精馏塔2的废水汽化蒸汽入口与再沸器3的废水汽化蒸汽出口连接,汽提精馏塔2的塔顶丙酮蒸汽出口与一级冷凝器4的含丙酮蒸汽入口连接;

再沸器3的压缩水蒸汽入口与压缩机6的压缩水蒸汽出口连接,再沸器3的冷凝水出口和一级冷凝器4的冷凝水入口连接;

一级冷凝器4的丙酮出口与二级冷凝器5的丙酮入口连接,一级冷凝器4的水蒸汽出口和压缩机6的水蒸汽入口连接。

含丙酮废水的处理方法,其特征在于,包括以下步骤:

(1)含丙酮废水进入预热器1,在预热器1预热;

(2)经过步骤(1)预热的含丙酮废水进入汽提精馏塔2,汽提精馏塔2塔釜废水进入再沸器3被压缩水蒸汽间接加热,得到废水汽化蒸汽和处理后废水;

(3)步骤(2)的废水汽化蒸汽进入汽提精馏塔2作为塔釜热源,塔内上升的含丙酮蒸汽从塔顶逸出进入一级冷凝器4冷凝,得到丙酮;

(4)步骤(3)的丙酮进入二级冷凝器5进一步冷凝,得到丙酮产品;

(5)步骤(2)的处理后废水进入预热器1与含丙酮废水换热后达标排放;

(6)步骤(2)的压缩水蒸汽间接加热塔釜废水以后成为冷凝水,进入一级冷凝器4冷凝塔顶含丙酮蒸汽,冷凝水受热气化产生的水蒸气进入压缩机6加压升温后成为压缩水蒸汽,压缩水蒸汽进入再沸器3回到步骤(2)循环。

汽提精馏塔的操作参数如表5所示。

表5 汽提精馏塔的操作参数

节能降耗效果计算如下:

按产出0.4t/h 40%丙酮,塔釜温度95℃(压降10KPa),耗汽量1.25t/h为依据计算。

采用机械压缩回收热量工艺:

可产回用蒸汽量:0.625t/h,即减少一次蒸汽用量50%。

增加耗电方面:压缩系统总耗电62.5KW,合100度电回用一吨蒸汽。

循环冷却水用量:减少45~50m

实施例6

含甲基异丁基甲酮废水的处理系统,如图1所示,包括:预热器1、汽提精馏塔2、再沸器3、一级冷凝器4、二级冷凝器5和压缩机6,预热器1设有未处理废水入口、未处理废水出口、处理后废水入口和处理后废水出口,汽提精馏塔2设有废水入口、塔釜废水出口、废水汽化蒸汽入口和塔顶含甲基异丁基甲酮蒸汽出口,再沸器3设有废水入口、压缩水蒸汽入口、处理后废水出口、废水汽化蒸汽出口和冷凝水出口,一级冷凝器4设有含甲基异丁基甲酮蒸汽入口、冷凝水入口、甲基异丁基甲酮出口和水蒸汽出口,二级冷凝器5设有甲基异丁基甲酮入口和甲基异丁基甲酮产品出口,压缩机6设有水蒸汽入口和压缩水蒸汽出口;

预热器1的未处理废水入口与甲基异丁基甲酮废水来源系统连接,预热器1的未处理废水出口与汽提精馏塔2的废水入口连接,预热器1的处理后废水入口与再沸器3的处理后废水出口连接,预热器1的处理后废水出口与废水排放系统连接;

汽提精馏塔2的塔釜废水出口与再沸器3的废水入口连接,汽提精馏塔2的废水汽化蒸汽入口与再沸器3的废水汽化蒸汽出口连接,汽提精馏塔2的塔顶甲基异丁基甲酮蒸汽出口与一级冷凝器4的含甲基异丁基甲酮蒸汽入口连接;

再沸器3的压缩水蒸汽入口与压缩机6的压缩水蒸汽出口连接,再沸器3的冷凝水出口和一级冷凝器4的冷凝水入口连接;

一级冷凝器4的甲基异丁基甲酮出口与二级冷凝器5的甲基异丁基甲酮入口连接,一级冷凝器4的水蒸汽出口和压缩机6的水蒸汽入口连接。

含甲基异丁基甲酮废水的处理方法,其特征在于,包括以下步骤:

(1)含甲基异丁基甲酮废水进入预热器1,在预热器1预热;

(2)经过步骤(1)预热的含甲基异丁基甲酮废水进入汽提精馏塔2,汽提精馏塔2塔釜废水进入再沸器3被压缩水蒸汽间接加热,得到废水汽化蒸汽和处理后废水;

(3)步骤(2)的废水汽化蒸汽进入汽提精馏塔2作为塔釜热源,塔内上升的含甲基异丁基甲酮蒸汽从塔顶逸出进入一级冷凝器4冷凝,得到甲基异丁基甲酮;

(4)步骤(3)的甲基异丁基甲酮进入二级冷凝器5进一步冷凝,得到甲基异丁基甲酮产品;

(5)步骤(2)的处理后废水进入预热器1与含甲基异丁基甲酮废水换热后达标排放;

(6)步骤(2)的压缩水蒸汽间接加热塔釜废水以后成为冷凝水,进入一级冷凝器4冷凝塔顶含甲基异丁基甲酮蒸汽,冷凝水受热气化产生的水蒸气进入压缩机6加压升温后成为压缩水蒸汽,压缩水蒸汽进入再沸器3回到步骤(2)循环。

汽提精馏塔的操作参数如表6所示。

表6 汽提精馏塔的操作参数

节能降耗效果计算如下:

按产出0.6t/h 40%甲基异丁基甲酮,塔釜温度110℃(压降50KPa),耗汽量2.5t/h为依据计算。

采用机械压缩回收热量工艺:

可产回用蒸汽量:1.25t/h,即减少一次蒸汽用量50%。

增加耗电方面:压缩系统总耗电125KW,合100度电回用一吨蒸汽。

循环冷却水用量:减少50~60m

尽管上面已经示出和描述了本发明的部分实施方式,可以理解的是,上述实施方式是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施方式进行变化、修改、替换和变型。本发明的保护范围由权利要求书及其等同技术方案限定。

- 含挥发性物质废水的处理系统及方法

- 降解处理含氰废水的处理系统及其降解处理含氰废水的方法