一种大型模具自动翻转设备

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及一种大型模具自动翻转设备,用于冲压件模具的开模、翻转,属于机械工程技术模具冲压技术领域。

背景技术

开模机主要用于模具的开模和上模的翻转,目前的大型模具的翻转大都需要使用吊车或者行车进行起吊、翻转,从而进行修模工作,这种工作方式安全系数低,操作不当存在危及操作人员安全或者损坏模具的风险。现有翻转机仅具备翻转功能,没有开模功能,修模后还需要使用吊车或者行车进行合模,整个过程需要多次使用行车,在合模过程中操作不当还是会存在安全风险。目前,还未有结构简单紧凑、安全系数高的装置来解决此类问题。

发明内容

本发明所要解决的技术问题是针对现有技术存在的缺陷,提供一种结构简单、操作安全、可以开模和翻转上模的自动翻转设备。

为解决这一技术问题,本发明提供了一种大型模具自动翻转设备,包括机身、底座、移动工作台、滑块提升机构、翻转机构、提升滑块和翻转板;所述机身包括立柱、立柱连接梁、安装在立柱内侧面的立柱导轨,所述立柱通过螺栓固定在底座上,滑块提升机构安装在立柱上;所述底座上设有移动工作台导轨、移动工作台拖链和移动工作台顶升装置,移动工作台设置在移动工作台导轨上、依靠驱动和滚轮在移动工作台导轨上移动,所述移动工作台顶升装置在移动工作台碰到硬限位块后下降,使移动工作台下底面和底座上平面完全贴合,防止移动工作台窜移;所述底座通过预埋在地基内的拉紧螺栓和螺母固定在地面上。

所述滑块提升机构包括提升滑块、伺服电机及减速装置一、丝杠和丝母,所述减速装置安装在立柱的顶面,伺服电机安装在减速装置一的输入端;所述丝杠垂直安装在立柱的固定支架中,丝杠上端与减速装置一的输出端连接,丝杠下端安装在立柱底板上,所述丝母嵌套在提升滑块的安装孔内、同时安装在丝杠上、与丝杠形成螺纹副机构;伺服电机经减速装置减速后输出动力驱动丝杠绕自身轴线正反转旋转,带动丝母及提升滑块沿丝杠的轴线上下运动使与提升滑块连接的翻转板跟随做上下运动,完成开模合模。

所述减速装置一为多级齿轮减速箱或蜗轮蜗杆箱。

所述翻转机构包括两套翻转电机和减速装置二、两套主传动齿轮轴、传动齿轮和固定在翻转板上的翻转轴,其中一套减速装置二配有停车制动器,该制动器可以将翻转板固定在任何旋转位置;所述减速装置二安装在提升滑块的侧面,所述翻转电机安装在减速装置二的输入端;所述翻转电机经减速装置二减速后输出动力驱动主传动齿轮轴绕自身轴线旋转,带动与之啮合的齿轮绕翻转轴的轴线旋转,齿轮通过键固定在翻转轴上带动翻转轴绕自身轴线旋转,从而带动通过键和翻转轴固定在一起的翻转板进行翻转运动,从而完成上模的翻转。

所述翻转板上安装有上模夹紧器和上模锁紧装置,当上模通过上模夹紧器夹紧后,上模锁紧装置靠紧上模,防止上模在翻转过程中滑动。

所述减速装置二为多级齿轮减速箱或蜗轮蜗杆箱。

所述移动工作台包括工作台体、滚轮、驱动电机、下模夹紧装置,移动工作台通过电机驱动在移动工作台导轨上移动。

所述自动翻转设备具有两个工位,可以实现上下模的同步修配。

有益效果:本发明能够实现上、下模分离,上模可实现180°翻转后落于地面,解决了使用常规起吊装置翻转模具存在损坏模具的风险。当需要修模时,翻转板带动上模到上死点,此时下模通过移动工作台开出模区,上模翻转后落至地面进行修配,可实现上下模的同步修模,在修模时,模具全都固定在地面上,修模人员的安全保障得到大大提升。在修模完成后,上模在翻转板带动下开至上死点翻转,下模在移动工作台的带动下开至修模区,然后上模下落至合模位。整个运动过程有编码器和到位开关检测控制,移动位置精准,减少了人员的参与,大大提高了安全系数,减少了模具损坏风险。

附图说明

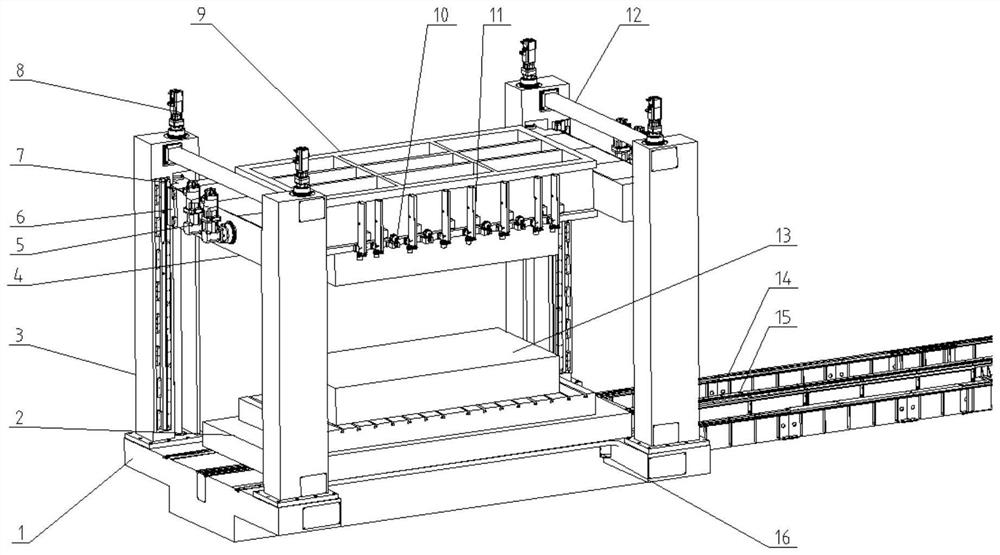

图1为本发明的结构示意图;

图2为本发明的吊模位示意图;

图3为本发明的开模位示意图;

图4为本发明的修模位示意图;

图5为本发明提升机构的剖视示意图;

图6为本发明翻转机构的剖视示意图。

图中:1底座、2移动工作台、3立柱、4提升滑块、5翻转机构、6提升滑块导轨、7立柱导轨、8滑块提升机构、9翻转板、10上模锁紧装置、11上模夹紧器、12立柱连接梁、13模具、14移动工作台导轨、15移动工作台拖链、16移动工作台顶升装置、17丝杠、18丝母、19减速装置一、20主传动齿轮轴、21齿轮、22减速装置二、23翻转轴、24拉紧螺栓、25连接螺栓。

具体实施方式

下面结合附图及实施例对本发明做具体描述。

如图1-图6所示,本发明提供了一种大型模具自动翻转设备,包括机身、底座1、移动工作台2、滑块提升机构8、翻转机构5、提升滑块4和翻转板9;所述机身包括立柱3、立柱连接梁12、安装在立柱3内侧面的立柱导轨7、和底座相连接的定位键和连接螺栓25,所述立柱3通过螺栓固定在底座1上,滑块提升机构8安装在立柱3上;所述底座1上设有移动工作台导轨14、移动工作台拖链15和移动工作台顶升装置16,移动工作台2设置在移动工作台导轨14上、依靠驱动和滚轮在移动工作台导轨14上移动,所述移动工作台顶升装置16在移动工作台2碰到硬限位块后下降,使移动工作台2下底面和底座1上平面完全贴合,防止移动工作台2窜移,需要开动移动工作台2时,移动工作台顶升装置16顶起;所述底座1通过预埋在地基内的拉紧螺栓24和螺母固定在底面上。

所述滑块提升机构8包括提升滑块4、伺服电机及减速装置一19、丝杠17和丝母18,所述减速装置一19安装在立柱3的顶面,伺服电机安装在减速装置一19的输入端;所述丝杠17垂直安装在立柱3的固定支架中,丝杠17上端与减速装置一19的输出端连接,丝杠17下端安装在立柱底板上,所述丝母18套在丝杠17上与丝杠17形成螺纹副机构,并将丝母18安装固定在提升滑块4的安装孔内;伺服电机经减速装置一19减速后输出动力驱动丝杠17绕自身轴线正反转旋转运动,带动丝母18和与丝母18固定在一起的提升滑块4沿丝杠17的轴线上下运动,使与提升滑块4连接的翻转板9跟随做上下运动,完成开模合模。

所述减速装置一19为多级齿轮减速箱或蜗轮蜗杆箱。

所述翻转机构5包括两套翻转电机和减速装置二22、两套主传动齿轮轴20、传动齿轮21和固定在翻转板9上的翻转轴23,其中一套减速装置二22配有停车制动器,该制动器可将翻转板9固定在任何旋转位置;所述减速装置二22安装在提升滑块4的侧面,所述翻转电机安装在减速装置二22的输入端;所述翻转电机经减速装置二22减速后输出动力驱动主传动齿轮轴20绕自身轴线旋转,带动与之啮合的齿轮21绕翻转轴23的轴线旋转,齿轮21通过键固定在翻转轴23上带动翻转轴23绕自身轴线旋转,从而带动通过键和翻转轴23固定在一起的翻转板9进行翻转运动,从而完成上模的翻转。

所述翻转板9上安装有上模夹紧器11和上模锁紧装置10,当上模通过上模夹紧器11夹紧后,上模锁紧装置10靠紧上模,防止上模在翻转过程中滑动。

所述减速装置二22为多级齿轮减速箱或蜗轮蜗杆箱。

所述移动工作台2包括工作台体、滚轮、驱动电机、下模夹紧装置,移动工作台通过电机驱动在移动工作台导轨14上移动。

所述自动翻转设备具有两个工位,可以实现上下模的同步修配。

所述提升滑块4包括滑块体、滑块导轨6、用于旋转的翻转机构5,所述翻转机构5配置两套电机控制的变速箱,一套配有停车制动器,可将翻转板固定在任意旋转角度。所述滑块导轨6安装在滑块体侧面,滑块导轨6的导向面和提升滑块的运动方向平行且和立柱导轨7完全贴合。所述滑块体通过与之固定的丝母18与立柱丝杠17连接,丝杠旋转带动丝母、提升滑块和翻转板上下运动。

所述底座1包括底座体、移动工作台顶升装置16、移动工作台导轨14、移动工作台拖链15、拉紧螺栓24,底座和地基通过预埋在地基内的拉紧螺栓24和螺母相连接,移动工作台2通过移动工作台导轨14进行移动,底座通过螺栓25和立柱3连接。

本发明增加了可移动的工作台,在进行吊运模具时,将工作台开至吊模位,可以防止操作不当或者起吊装置故障而损坏开模机的情况,同时移动工作台在开模位置时,通过提升装置将上模开到上死点,这时将移动工作台带着下模移出此工位然后再进行上模的翻转,大大增加了安全性能,减少上模翻转过程出现的任何安全隐患,同时上模还配备夹紧和锁紧装置,更大大提高了安全性能;本发明增加了自动提升和翻转机构,自动提升机构可以通过伺服电机带动丝杠进行精准的控制,平稳的地控制提升机构的移动位置,防止在合模过程中定位不准损坏模具的情况;自动翻转机构可以平稳的进行上模的翻转,在翻转的任何位置都可以进行固定,增大了安全性能。开模机的结构紧凑,不会过多占用场地,可实现上下模的同步修配。一台开模机可以完成多套模具的开模翻转工作,具有很高的利用效率。

本发明上述实施方案,只是举例说明,不是仅有的,所有在本发明范围内或等同本发明的范围内的改变均被本发明包围。

- 一种大型模具自动翻转设备

- 一种用于演示模具成型的大型可翻转教学实验设备