电线生产装置及电线生产方法

文献发布时间:2023-06-19 11:17:41

技术领域

本申请属于电器设备组件技术领域,具体地,本申请涉及一种电线生产装置及电线生产方法。

背景技术

电线电缆一般是以导体作为线芯,然后外包塑料层制作而成。在电线电缆的制作过程中,线芯经拉丝机拉制成所要求的规格,再在牵引传动装置的牵拉作用下从放线机中放出,经线芯张力机、挤出机、水槽冷却装置、回转冷却装置、干燥装置、收线张力装置及收线装置等主要生产设备加工后形成所需要的电线电缆。

而现有电线电缆的线芯外的塑料层一般为硬塑料,比如采用PE、PTFE或PP等材料包裹线芯,来达到绝缘和保护线芯的作用。而传统硬塑料包覆层需要先进行炼胶,然后挤出成型并包裹在线芯外侧,增加了电线电缆的制备工艺流程,降低了电线电缆的制备效率。

发明内容

本申请实施例的一个目的是提供一种电线生产装置及电线生产方法的新技术方案。

根据本申请实施例的第一方面,提供了一种电线生产装置,包括:

放线单元、预热单元、封装体挤出单元和硫化单元;

所述放线单元包括放线机,所述放线机被配置为对线芯进行引出;

所述预热单元包括预热炉,所述预热炉被配置为对所述放线机引出的线芯进行预热;

所述封装体挤出单元包括送料机和挤出机,所述挤出机被配置为将所述送料机送出的液态封装体挤出至预热后的线芯上,并形成电线预制品;

所述硫化单元包括硫化炉,所述硫化炉包括竖向硫化炉和横向硫化炉,所述预热炉靠近所述竖向硫化炉的顶端设置,所述横向硫化炉靠近所述竖向硫化炉的底端设置,所述硫化炉被配置为对所述电线预制品进行硫化;

所述竖向硫化炉包括设置于其顶部的第一竖向硫化炉,所述挤出机靠近所述第一竖向硫化炉,所述第一竖向硫化炉包括第一壳体和第一加热管,所述第一壳体内形成顶端开口的容纳槽,所述第一加热管通过所述开口可分离地收纳于所述容纳槽内;

所述液态封装体包括液态环氧树脂、液态硅胶和液态橡胶中的至少一种。

可选地,所述预热炉上设置有升降器,所述升降器被配置为使线芯的位置与所述预热炉的加热中心位置相匹配。

可选地,所述挤出机包括挤出电机、螺杆和挤出模具,所述挤出模具上设置有线芯入口和线芯出口;

所述螺杆的一端与所述挤出电机的输出端固定连接,所述螺杆的另一端设置于所述挤出模具内。

可选地,所述竖向硫化炉还包括至少一个第二竖向硫化炉,所述第二竖向硫化炉设置于所述第一竖向硫化炉的底端;

所述第二竖向硫化炉包括相互铰接的第二壳体和第三壳体以及第二加热管,所述第二加热管设置于所述第二壳体和所述第三壳体内,所述第二壳体和所述第三壳体之间的开合角度范围为0-90°。

可选地,所述第二加热管呈螺旋状。

可选地,所述第一竖向硫化炉和所述第二竖向硫化炉的长度范围为0.8-1.5m。

可选地,所述横向硫化炉包括第一横向硫化炉和至少一个第二横向硫化炉;

所述第一横向硫化炉倾斜设置于所述竖向硫化炉的底端和所述第二横向硫化炉之间。

可选地,所述预热炉对线芯预热的预热温度范围为320-570℃。

可选地,所述竖向硫化炉的硫化温度范围为320-480℃。

可选地,所述横向硫化炉的硫化温度范围为160-300℃。

根据本申请实施例的第二方面,提供了一种电线生产方法,应用于第一方面所述的电线生产装置,包括:

所述放线机引出线芯;

所述预热炉对所述放线机引出的线芯进行预热;

所述挤出机将所述送料机送出的液态封装体挤出至预热后的线芯上,并形成电线预制品;

所述硫化炉对所述电线预制品进行硫化。

本申请实施例的一个技术效果在于:

本申请实施例提供了一种电线生产装置,所述电线生产装置包括放线单元、预热单元、封装体挤出单元和硫化单元。所述电线生产装置首先通过所述预热炉对所述放线机引出的线芯进行预热,然后通过所述挤出机将所述送料机送出的液态封装体挤出至预热后的线芯上以形成电线预制品,所述硫化炉可以对所述电线预制品进行硫化。在所述挤出机靠近所述第一竖向硫化炉设置的情况下,所述第一加热管可以从所述第一壳体顶端的容纳槽内灵活放入或者灵活取出,避免了所述第一加热管与所述挤出机的碰撞,保证了所述电线生产装置的生产效率。

通过以下参照附图对本申请的示例性实施例的详细描述,本申请的其它特征及其优点将会变得清楚。

附图说明

被结合在说明书中并构成说明书的一部分的附图示出了本申请的实施例,并且连同其说明一起用于解释本申请的原理。

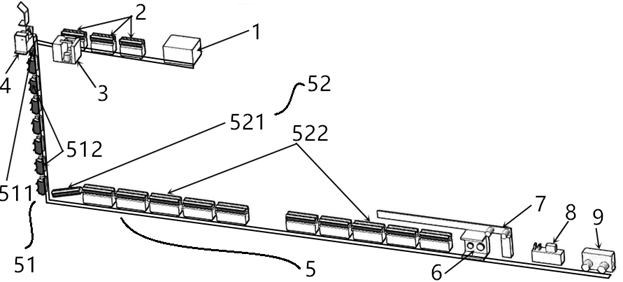

图1为本申请实施例提供的一种电线生产装置的结构示意图;

图2为本申请实施例提供的一种电线生产装置的放线机结构示意图;

图3为本申请实施例提供的一种电线生产装置的放线机的局部结构示意图;

图4为本申请实施例提供的一种电线生产装置的预热炉结构示意图;

图5为本申请实施例提供的一种电线生产装置的预热炉局部结构示意图一;

图6为本申请实施例提供的一种电线生产装置的预热炉局部结构示意图二;

图7为本申请实施例提供的一种电线生产装置的预热炉的第一预热炉和第二预热炉靠近的结构示意图;

图8为本申请实施例提供的一种电线生产装置的预热炉的第一预热炉和第二预热炉远离的结构示意图;

图9为本申请实施例提供的一种电线生产装置的预热炉内部结构示意图;

图10为本申请实施例提供的一种电线生产装置的挤出机结构示意图;

图11为本申请实施例提供的一种电线生产装置的第一竖向硫化炉结构示意图一;

图12为本申请实施例提供的一种电线生产装置的第一竖向硫化炉结构示意图二;

图13为本申请实施例提供的一种电线生产装置的第二竖向硫化炉结构示意图;

图14为本申请实施例提供的一种电线生产装置的第二竖向硫化炉俯视图;

图15为本申请实施例提供的一种电线生产装置的第二竖向硫化炉的第二加热管示意图;

图16为本申请实施例提供的一种电线生产装置的牵引机结构示意图;

图17为本申请实施例提供的一种电线生产装置的储线机结构示意图;

图18为本申请实施例提供的一种电线生产装置的储线机局部放大示意图;

图19为本申请实施例提供的一种电线生产装置的检测装置结构示意图;

图20为本申请实施例提供的一种电线生产装置的收卷机结构示意图。

其中:

1-放线机;11-机架;12-线盘组件;121-螺纹孔;122-线盘;123-线盘支架;13-线盘升降组件;131-电机;132-丝杆;14-顶紧器;15-携行杆;16-制动器;

2-预热炉;21-升降器;22-基座;23-第一预热炉;231-夹具;232-发热管;24-第二预热炉;

3-送料机;

4-挤出机;41-挤出电机;42-螺杆;43-挤出模具;

5-硫化炉;51-竖向硫化炉;511-第一竖向硫化炉;5111-第一壳体;5112-第一加热管;512-第二竖向硫化炉;5121-第二壳体;5122-第三壳体;5123-第二加热管;52-横向硫化炉;521-第一横向硫化炉;522-第二横向硫化炉;

6-牵引机;61-牵引机座;62-第一引线轮;63-第二引线轮;64-测速器;65-紧线轮;

7-储线机;71-储线轮;711-固定储线轮;712-移动储线轮;72-储线架;

8-检测装置;81-检测基座;82-线径检测仪;83-凹凸检测仪;84-火花检测仪;

9-收卷机;91-收卷基座;92-收卷轮;93-摆线轮。

具体实施方式

现在将参照附图来详细描述本申请的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本申请的范围。

以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本申请及其应用或使用的任何限制。

对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

参照图1至图20,本申请实施例提供了一种电线生产装置,电线一般包括中间的线芯和包裹在线芯外侧的封装体(也叫绝缘层),所述电线生产装置包括:

放线单元、预热单元、封装体挤出单元和硫化单元。

其中,参见图1和图2,所述放线单元包括放线机1,所述放线机1被配置为对线芯进行引出;参见图4至图9,所述预热单元包括预热炉2,所述预热炉2被配置为对所述放线机1引出的线芯进行预热,以除去线芯上的油渍和水渍等杂质。参见图1和图10,所述封装体挤出单元包括送料机3和挤出机4,所述送料机3内存储有液态封装体,所述挤出机4被配置为将所述送料机3送出的液态封装体挤出至预热后的线芯上,由于预热后的线芯具有较高的温度,所述液态封装体在挤出至预热后的线芯上时,可以快速地附着在线芯上,进而形成电线预制品。

参见图1、图11至图15,所述硫化单元包括硫化炉5,所述硫化炉5包括竖向硫化炉51和横向硫化炉52,所述预热炉2靠近所述竖向硫化炉51的顶端设置,所述横向硫化炉52靠近所述竖向硫化炉51的底端设置,所述硫化炉5被配置为对所述电线预制品进行硫化。

所述竖向硫化炉51包括设置于其顶部的第一竖向硫化炉511,为了保证所述电线预制品的硫化效果,需要将附着有所述液态封装体的线芯快速送入所述竖向硫化炉51和横向硫化炉52。而所述挤出机4靠近所述第一竖向硫化炉511设置的情况下,便可以将附着有所述液态封装体的线芯快速送入所述竖向硫化炉51的第一竖向硫化炉511。所述第一竖向硫化炉511包括第一壳体5111和第一加热管5112,所述第一壳体5111内形成顶端开口的容纳槽,所述第一加热管5112通过所述开口可分离地收纳于所述容纳槽内。

具体地,所述第一壳体5111内容纳槽的设置,可以便于所述第一加热管5112从所述第一壳体5111的顶端放入或者取出,即使所述第一壳体5111周围有其他组件,比如在所述挤出机4靠近所述第一竖向硫化炉511的第一壳体5111的情况下,仍然可以在所述第一加热管5112从所述第一壳体5111顶端取放时避免与所述挤出机4的碰撞,保证了所述第一加热管5112从所述第一壳体5111顶端取放的灵活性。

所述液态封装体包括液态环氧树脂、液态硅胶和液态橡胶中的至少一种。

具体地,所述液态环氧树脂是一种高分子聚合物,分子式为(C

所述液体橡胶具体可以包括液体聚硫橡胶、液体丁晴橡胶和液体氟橡胶中的至少一种。所述液体聚硫橡胶具有耐油、耐溶剂、耐氧和臭氧、耐水、耐高低温等优良性能。在中性介质和常温下稳定,以无机氧化物、过氧化物、醌二肟、胺类化合物等为硫化剂的情况下,可以在常温或者高温下进行硫化。所述液体丁晴橡胶(LNBR)是由丁二烯、丙烯腈为主链结构,含有或不含其他官能团的、常温下呈黏稠液体状态的橡胶。用于反应性增塑剂和软化剂,而且具有坚韧、抗冲击等优点。另外,所述线芯为铜芯、铝芯、铜合金芯(镀锡)或者铝合金芯(镀锡)。

本申请实施例提供的所述电线生产装置首先通过所述预热炉2对所述放线机1引出的线芯进行预热,然后通过所述挤出机4将所述送料机3送出的液态封装体挤出至预热后的线芯上以形成电线预制品,所述硫化炉5可以对所述电线预制品进行硫化。更重要的是,在所述挤出机4靠近所述第一竖向硫化炉511设置的情况下,所述第一加热管5112可以从所述第一壳体5111顶端的容纳槽内灵活放入或者灵活取出,避免了所述第一加热管5112与所述挤出机4的碰撞,保证了所述电线生产装置的生产效率。

可选地,参见图2,所述放线机1包括机架11、线盘组件12和线盘升降组件13;

所述线盘组件12活动连接于所述机架11上,所述线盘升降组件13与所述线盘组件12连接,并用于对所述线盘组件12的位置进行调整。线芯在引出之前可以卷绕在所述线盘组件12的线盘上,线盘在转动的情况下可以顺利将线芯引出。而线芯的引出高度需要与所述预热炉2的预热位置相匹配。而所述线盘升降组件13可以灵活调整所述线盘组件12的高度,以达到与所述预热炉2预热位置的匹配。

具体地,参见图2,所述线盘组件12上设置有螺纹孔121,所述线盘升降组件13包括电机131和丝杆132,所述电机131可以固定于所述机架11上,所述丝杆132的一端与所述电机131的输出端固定连接,所述丝杆132的另一端与所述螺纹孔121螺纹配合。所述电机131在带动所述丝杆132转动的情况下,所述线盘组件12可以远离所述机架11或者靠近所述机架11,达到了对所述线盘组件12高度的灵活调节。在一种具体的实施方式中,所述电机131的功率为400W,所述电机131上设置有减速机,减速机的减速比可以达到15:1,所述丝杆132对所述线盘组件12高度的调节范围可以达到12cm,执行时间10s。

具体地,参见图2和图3,所述放线机1还包括顶紧器14,所述线盘组件12包括线盘122和线盘支架123;

所述线盘支架123活动连接于所述机架11上,所述线盘122的一端转动连接于所述线盘支架123上,所述顶紧器14活动连接于所述线盘支架123上,并且所述顶紧器14被配置为对所述线盘122的另一端形成止顶。所述顶紧器14具体可以通过气缸或者电机控制,使得所述顶紧器14可以靠近或者远离所述线盘122,达到对所述线盘122的稳定支撑。另外,所述线盘122的直径范围可以为30-63cm,所述线盘122上线芯的厚度范围可以为16-47cm,所述顶紧器14的顶尖可调范围为11-47cm,以达到在灵活引出线芯的基础上,保证所述线盘122的转动稳定性。

可选地,参见图2和图3,所述放线机1还包括携行杆15和制动器16,所述携行杆15与所述线盘122的轴心之间的距离范围为4.5-10cm,所述携行杆15在转动的情况下可以带动所述线盘122转动,提高了所述线盘122转动的效率。而所述制动器16连接于所述线盘122的一端,所述制动器16具体可以采用50NM磁粉制动器,所述制动器16可以对所述线盘122在运行过程中进行有效制动,保证所述放线机1对线芯引出的灵活控制。

可选地,参见图4至图6,所述预热炉2上设置有升降器21,所述升降器21被配置为对所述预热炉2内的线芯位置进行调节,以使线芯的位置与所述预热炉2的加热中心位置相匹配。所述升降器21的升降行程范围为20-40cm。

具体地,线芯在进行预热时,线芯在所述预热炉2内的位置与线芯的预热效果直接相关,为了保证线芯的预热效果,最好让线芯设置于所述预热炉2的加热中心位置。所述升降器21可以设置于所述预热炉2的一侧,具体可以包括气缸和夹线轮,所述气缸固定于所述预热炉2的侧边,所述夹线轮连接于所述气缸的顶端,所述气缸可以推动所述夹线轮上下移动;而所述夹线轮可以包括固定夹线轮和移动夹线轮,所述移动夹线轮可以通过摇杆控制其靠近或者远离所述固定夹线轮,线芯穿设于所述移动夹线轮和所述固定夹线轮之间。所述移动夹线轮靠近所述固定夹线轮时,可以将线芯夹设于所述移动夹线轮和所述固定夹线轮之间,达到对线芯的稳定定位。

具体地,参见图7至图9,所述预热炉2还包括基座22和活动连接于所述基座22上的第一预热炉23和第二预热炉24,所述第一预热炉23可以相对于所述第二预热炉24滑动,可以便于线芯从所述预热炉2内灵活取出。另外,所述第一预热炉23内设置有夹具231和发热管232,所述发热管232固定于所述夹具231上。在一种具体的实施方式中,参见图9,所述夹具231的数量为两个,两个所述夹具231将所述发热管232的两端固定于所述第一预热炉23内,所述发热管232的数量可以为一个或者多个,本申请实施例对此不做限制。所述第二预热炉24的结构可以与所述第一预热炉23相同,所述第一预热炉23和第二预热炉24的功率可以达到6KW,最高预热温度可以达到600℃。

可选地,参见图10,所述挤出机4包括挤出电机41、螺杆42和挤出模具43,所述挤出模具43上设置有线芯入口和线芯出口;

所述螺杆42的一端与所述挤出电机41的输出端固定连接,所述螺杆42的另一端设置于所述挤出模具43内,所述挤出电机41可以带动所述螺杆42转动,进而对所述挤出模具43内的液态封装体进行挤出成型。

具体地,所述螺杆42外设置有挤出机壳体,所述挤出机壳体上具有液态封装体入口,所述送料机3将所述液态封装体通过该液态封装体入口注入到所述挤出机4内部的情况下,所述螺杆42的转动可以将液态封装体挤至所述挤出模具43内,所述挤出模具43内的液态封装体会达到较高的压力。而线芯可以从所述挤出模具43的线芯入口穿入,并从所述挤出模具43的线芯出口穿出,位于所述挤出模具43内的线芯可以快速包覆上液态封装体,进而形成所述电线预制品。另外,所述封装体挤出单元还可以包括抽真空组件,所述抽真空组件连接至所述挤出机4内部并用于对所述挤出机4内部的抽真空操作,以避免所述液态封装体在附着在线芯上时夹杂空气等杂质,所述电线预制品中线芯和液态封装体的同心度大于或者等于85%,优选大于或者等于90%,保证了所述电线预制品的结构和尺寸稳定。在一种具体的实施方式中,所述挤出电机41的功率为12KW,所述螺杆42的长径比为10:1, 压缩比为1.2:1,所述螺杆42的挤出速度可以达到15g/s,所述螺杆42的挤出压力可以达到1000kg/cm

可选地,参见图1、图13至图15,所述竖向硫化炉51还包括至少一个第二竖向硫化炉512,所述第二竖向硫化炉512设置于所述第一竖向硫化炉511的底端;

所述第二竖向硫化炉512包括相互铰接的第二壳体5121和第三壳体5122,以及设置于所述第二壳体5121和所述第三壳体5122内的第二加热管5123,所述第二壳体5121和所述第三壳体5122之间的开合角度范围为0-90°。

具体地,所述第二竖向硫化炉512的数量可以是一个或者多个,所述第二竖向硫化炉512的具体数量可以根据所述电线预制品的硫化要求确定。在一种具体的实施方式中,参见图1,所述第二竖向硫化炉512的数量为7个。所述第二壳体5121和第三壳体5122的铰接设置可以灵活控制所述第二竖向硫化炉512的开合,以便于所述第二加热管5123在所述第二壳体5121和所述第三壳体5122之间的取放。而所述第二壳体5121和所述第三壳体5122之间的开合角度控制可以在保证所述第二加热管5123灵活取放的基础上,避免所述第二壳体5121和所述第三壳体5122在打开角度过大时对操作空间的占用,降低了所述第二竖向硫化炉512的操作难度。另外,所述第一竖向硫化炉511和至少一个第二竖向硫化炉512上设置有导向器,线芯依次穿过所述导向器,可以保证液态封装体在垂直押出时与线芯的同心度,使得同心度达到90%以上,液态封装体的押出线速度可达到60-80m/min,提高了所述电线生产装置的效率。

可选地,参见图14和图15,所述第二加热管5123呈螺旋状。所述第二竖向硫化炉512在对所述电线预制品进行硫化时,所述第二加热管5123夹设于所述第二壳体5121和所述第三壳体5122内,所述电线预制品需要从所述第二加热管5123的中部穿过。而所述第二加热管5123的螺旋状设置可以增加所述第二竖向硫化炉512的供热面积,提高对所述液态封装体达到硫化效率。在一种具体的实施方式中,所述第二加热管5123的功率可以为4KW,所述第二加热管5123的加热温度可以达到480℃。

可选地,参见图1,所述第一竖向硫化炉511和所述第二竖向硫化炉512的长度范围为0.8-1.5m,优选地,所述第一竖向硫化炉511和所述第二竖向硫化炉512的长度范围为1.0-1.2m。

具体地,所述第一竖向硫化炉511和所述第二竖向硫化炉512的长度范围与所述电线预制品的硫化程度息息相关,本申请对所述第一竖向硫化炉511和所述第二竖向硫化炉512的长度控制可以在保证所述液态封装体硫化效果的基础上,提高所述电线生产装置的产品稳定性和质量。所述第一竖向硫化炉511和所述第二竖向硫化炉512的长度较小时,会导致所述液态封装体硫化不充分,在所述电线预制品由竖向转至横向时发生较大变形;而所述第一竖向硫化炉511和所述第二竖向硫化炉512的长度较大时,会导致所述液态封装体硫化过度,使得电线预制品的表层开裂或者老化。

可选地,参见图1,所述横向硫化炉52包括第一横向硫化炉521和至少一个第二横向硫化炉522;

所述第一横向硫化炉521倾斜设置于所述竖向硫化炉51的底端和所述第二横向硫化炉522之间。

具体地,所述竖向硫化炉51和所述横向硫化炉52在对所述电线预制品上的液态封装体进行硫化的过程中,所述电线预制品需要由竖向转至横向,而所述电线预制品在转向的过程中如果受力不均会导致所述电线预制品上的液态封装体变形。所述第一横向硫化炉521倾斜设置于所述竖向硫化炉51的底端和所述第二横向硫化炉522之间的情况下,具体可以使所述第一横向硫化炉521和所述竖向硫化炉51之间形成锐角,所述第一横向硫化炉521和所述第二横向硫化炉522之间形成钝角,以保证所述电线预制品在转向的过程中的受力均衡。另外,所述第二横向硫化炉522的长度范围可以为1.6-2.4m,所述第二横向硫化炉522的数量可以为一个或者多个,比如图1中所述第二横向硫化炉522的数量为9个,所述横向硫化炉52的加热温度可以达到300℃。

可选地,所述预热炉2对线芯预热的预热温度范围为320-570℃,预热时间范围为2-6h。在几种具体的实施方式中,所述预热炉2对线芯预热的预热温度可以是360℃、420℃、460℃或者570℃。在实际生产过程中,由于线芯的存放时间和存放环境的影响,线芯表面会携带水渍、油渍或者其他杂质,很多油渍的去除都需要在300-400℃的高温下进行除油,而本申请所述预热炉2对线芯预热的预热温度控制可以有效去除线芯表面的杂质,保证线芯表面的清洁性。

可选地,所述竖向硫化炉51的硫化温度范围为320-480℃,硫化时间范围为2-6h。在几种具体的实施方式中,所述竖向硫化炉51的硫化温度可以为360℃、420℃或者460℃。具体地,所述送料机3在将液态封装体挤出至线芯上后需要首先进入所述竖向硫化炉51进行硫化,由于此时的液态封装体还具有一定的流动性,所以所述竖向硫化炉51的硫化温度需要将所述液态封装体快速固化,所述竖向硫化炉51中较高的硫化温度可以保证所述电线预制品的结构稳定性。

可选地,所述横向硫化炉52的硫化温度范围为160-300℃,硫化时间范围为2-6h。在几种具体的实施方式中,所述横向硫化炉52的硫化温度可以是190℃、230℃或者260℃。具体地,经过所述竖向硫化炉51硫化后的所述液态封装体已经基本成型在线芯的表面,已经不需要再通过高温将所述液态封装体固化。而所述液态封装体的硫化需要较长的时间,但却可以在相对较低的温度下实现。所以所述横向硫化炉52的硫化温度可以在低于所述竖向硫化炉51的硫化温度基础上,充分对所述液态封装体进行硫化。

可选地,参见图16,所述电线生产装置还包括牵引机6,所述牵引机6设置于所述横向硫化炉52远离所述竖向硫化炉51的一端;

所述牵引机6被配置为对硫化后的所述电线预制品进行引出。

具体地,所述牵引机6包括牵引机座61、第一引线轮62、第二引线轮63和测速器64;所述第一引线轮62和所述第二引线轮63均转动连接于所述牵引机座61上,所述第一引线轮62和所述第二引线轮63可以将通过所述横向硫化炉52的电线缠绕在所述第一引线轮62和所述第二引线轮63上,达到对电线的引出和拉紧,而且所述第一引线轮62和所述第二引线轮63的双引线轮的配合可以提高电线牵引的稳定性和效率。所述测速器64设置于所述牵引机座61上并用于对所述牵引机6的牵引速度进行测量,在一种具体的实施方式中,所述第一引线轮62和所述第二引线轮63的驱动电机功率可以为5.5KW,最大输出牵引力可以达到1300N,使得所述第一引线轮62和所述第二引线轮63的牵引速度可以达到120m/min。另外,所述牵引机6还包括紧线轮65,电线在经过所述第一引线轮62和所述第二引线轮63的牵引后从所述紧线轮65引出,所述紧线轮65可以灵活调节电线的松紧度。

可选地,参见图17和图18,所述电线生产装置还包括储线机7,所述储线机7包括储线轮71和储线架72,所述储线轮71包括固定储线轮711和移动储线轮712;

所述固定储线轮711固定于所述储线架72的一端,所述移动储线轮712滑动设置于所述储线架72上。

具体地,电线从所述牵引机6引出后,由于电线的长度较长,可以通过所述储线机7对电线进行暂时的储存。比如将电线缠绕在所述固定储线轮711和所述移动储线轮712上,通过所述移动储线轮712在所述储线架72上的滑动可以实现所述移动储线轮712远离或者靠近所述固定储线轮711,进而调节电线的存储量。在一种具体的实施方式中,所述储线架72的长度为9.2m,所述固定储线轮711和所述移动储线轮712上的线槽为10组,这样就可以存储约180m的电线线材。

可选地,参见图19,所述电线生产装置还包括检测装置8,所述检测装置8包括检测基座81、线径检测仪82、凹凸检测仪83和火花检测仪84;

所述线径检测仪82、凹凸检测仪83和火花检测仪84依次固定于所述检测基座81上。

具体地,电线在从所述储线机7上引出后,可以通过所述检测装置8来检测电线的线径、电线表面的凹凸程度以及电线表面的液态封装体的完整度。所述线径检测仪82能在线显示电线的线径并及时反馈电线线径的大小,进而使操作者及时进行液态封装体的押出速度及押出量大小的调节;所述凹凸检测仪83能在线检测电线表面凹凸点的大小,从而提供操作者进行调节及标示清理的依据,保证电线的质量;所述火花检测仪84内部设置有高压,可以及时高效地检测电线表面的露铜和偏心等问题。另外,所述检测装置8还可以包括计米器,所述计米器能有效控制电线的生产数量,从而减少电线物料的浪费。

可选地,参见图20,所述电线生产装置还包括收卷机9,所述收卷机9包括收卷基座91、收卷轮92和摆线轮93,所述收卷轮92转动连接于所述收卷基座91上,可以对电线产品进行收卷,而所述摆线轮93连接于所述收卷基座91上,用于提高电线收卷的整齐程度。所述收卷机9可以灵活移动,比如可以将收卷有电线的收卷机9移动至电线使用的现场,提高电线使用的便捷性。

本申请实施例还提供了一种电线生产方法,应用于所述的电线生产装置,包括:

S101,所述放线机引出线芯;

S102,所述预热炉对所述放线机引出的线芯进行预热;

S103,所述挤出机将所述送料机送出的液态封装体挤出至预热后的线芯上,并形成电线预制品;

S104,所述硫化炉对所述电线预制品进行硫化。

本申请实施例提供的所述电线生产装置的电线生产方法首先通过所述预热炉对所述放线机引出的线芯进行预热,然后通过所述挤出机将所述送料机送出的液态封装体挤出至预热后的线芯上以形成电线预制品,所述硫化炉可以对所述电线预制品进行硫化,保证了所述电线生产装置的生产效率。

虽然已经通过例子对本申请的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本申请的范围。本领域的技术人员应该理解,可在不脱离本申请的范围和精神的情况下,对以上实施例进行修改。本申请的范围由所附权利要求来限定。

- 电线生产装置及电线生产方法

- 带有压接端子的铝电线和带有压接端子的铝电线的生产方法