一种激光雕刻设备及激光雕刻系统

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及激光雕刻领域,特别是一种激光雕刻设备及激光雕刻系统。

背景技术

现有的激光雕刻设备设有激光器、上料机构、旋转机构以及下料机构、通过上料机构将产品搬运至旋转机构,旋转机构带动产品转动至加工工位,利用激光器对产品进行激光雕刻,随后利用旋转机构带动产品转动至下料工位,利用下料机构对产品进行下料,该激光雕刻设备能实现大多数产品的自动化雕刻。

然而,现有的激光雕刻设备存在弊端,其上料机构与下料机构多由二维平台或三维平台进行驱动,仅能对产品进行简单的搬运,由于雕刻时需要将产品水平状态放置于加工工位,因此片装产品只能水平放置于料盘,导致料盘载料数量有限,进而导致生产效率低,生产成本高。

发明内容

本发明要解决的技术问题在于,提供一种激光雕刻设备及激光雕刻系统,旨在解决现有技术中激光雕刻设备生产时,使用的料盘载料数量有限,导致生产效率低,生产成本高的问题。

第一方面,本发明提供了一种激光雕刻设备,包括:机架、第一上料区域、下料区域、旋转机构、上料机构、下料机构及激光器,所述第一上料区域设置于所述机架,外界料盘放置于所述第一上料区域,所述料盘用于收纳垂直状态的产品,所述下料区域设置于所述机架,外界下料治具放置于所述下料区域,所述下料治具用于收纳垂直状态的产品,所述旋转机构安装于所述机架,所述旋转机构包括上料工位、加工工位及下料工位,所述旋转机构用于带动产品转动,以使所述产品于所述上料工位、所述加工工位及所述下料工位之间转换,所述上料机构包括用于取放所述产品的上料机械手、与所述上料机械手连接的第一旋转驱动件以及第一搬运组件,所述第一搬运组件安装于所述机架,用于驱动所述上料机械手将所述产品从所述第一上料区域搬运至所述上料工位,所述第一旋转驱动件安装于所述第一搬运组件,用于旋转所述上料机械手,以将垂直状态的所述产品旋转为水平状态,所述下料机构包括用于取放所述产品的下料机械手、与所述下料机械手连接的第二旋转驱动件以及第二搬运组件,所述第二搬运组件安装于所述机架,用于驱动所述下料机械手将所述产品从所述下料工位搬运至所述下料区域,所述第二旋转驱动件安装于所述第二搬运组件,用于旋转所述下料机械手,以将水平状态的所述产品旋转为垂直状态,所述激光器安装于所述机架,所述激光器朝所述加工工位上的所述产品发射激光。

进一步地,所述上料机械手包括:第一吸附臂及第一转动臂,所述第一吸附臂用于吸附与放置所述产品,所述第一转动臂与所述第一吸附臂垂直设置,所述第一转动臂的一端与所述第一旋转驱动件连接,另一端与所述第一吸附臂连接;取出所述产品时,所述第一旋转驱动件转动以使所述第一吸附臂处于垂直状态以吸附垂直放置于所述料盘上的所述产品;放置所述产品时,所述第一旋转驱动件转动以使所述第一吸附臂处于水平状态以水平放置所述产品。

进一步地,所述第一吸附臂上设有吸附口,所述第一吸附臂吸附产品时,所述吸附口背向所述上料工位,以使所述第一旋转驱动件驱动所述第一吸附臂旋转后能带动所述产品,使所述吸附口朝向所述上料工位将所述产品水平放置于所述上料工位。

进一步地,所述下料机械手包括:第二吸附臂及第二转动臂,所述第二吸附臂用于吸附与放置所述产品,所述第二转动臂与所述第一吸附臂垂直设置,所述第二转动臂的一端与所述第二旋转驱动件连接,另一端与所述第二吸附臂连接;取下所述产品时,所述第二旋转驱动件转动以使所述第二吸附臂处于水平状态,以吸附水平放置于所述下料工位的所述产品;放置所述产品时,所述第二旋转驱动件转动以使所述第二吸附臂处于垂直状态以垂直放置所述产品。

进一步地,所述第一搬运组件包括:第一升降组件及第一移动组件,所述第一升降组件与所述第一旋转驱动件连接,用于通过驱动所述第一旋转驱动件,从而带动所述上料机械手升高与降低以取放所述产品,所述第一移动组件安装于所述机架并与所述第一升降组件连接,用于通过驱动所述第一升降组件,从而带动所述上料机械手在所述第一上料区域与所述上料工位之间往复移动。

进一步地,所述第二搬运组件包括:第二升降组件及第二移动组件,所述第二升降组件与所述第二旋转驱动件连接,用于通过驱动所述第二旋转驱动件,从而带动所述下料机械手升高与降低,以取放所述产品,所述第二移动组件安装于所述机架并与所述第二升降组件连接,用于通过驱动所述第二升降组件,从而带动所述下料机械手在所述下料工位与所述下料区域之间往复移动。

进一步地,所述旋转机构包括:第一转盘及旋转马达,所述第一转盘用于放置所述产品,所述上料工位、所述加工工位及所述下料工位均位于所述第一转盘上,所述旋转马达安装于所述机架并与所述第一转盘连接,用于驱动所述第一转盘旋转,以带动所述产品于所述上料工位、所述加工工位及所述下料工位之间转换。

进一步地,所述旋转机构还包括治具,其安装于所述第一转盘,以对所述产品进行限位。

进一步地,所述治具内部形成有吸附腔,表面形成有与所述吸附腔连通的吸附孔,另一表面形成有与所述吸附腔连通的连接孔,所述吸附孔朝向所述产品,所述连接孔用于连接外界负压装置。

进一步地,还包括设置于所述机架的第二上料区域,所述上料机构还包括第三搬运组件,其包括:置料平台与第三移动组件,所述置料平台用于放置所述料盘,所述第三移动组件安装于所述机架,并与所述置料平台连接,用于驱动所述置料平台在所述第一上料区域与所述第二上料区域之间移动。

进一步地,所述上料机构还包括限位挡边,所述限位挡边围设于所述置料平台,以在所述置料平台上形成用于容置所述料盘的容置空间。

进一步地,所述置料平台放置所述料盘的一面开设有自其边缘向其中部延伸的腰型孔,所述限位挡边通过所述腰型孔安装于所述置料平台,以调节所述限位挡边于所述置料平台上的位置。

进一步地,还包括扫码枪,其安装于所述机架,第二搬运组件驱动所述下料机械手上升所述产品时,扫码枪用于识别所述产品,以区分良品与不良品。

第二方面,本发明提供了一种激光雕刻系统,包括激光雕刻设备及供能装置,所述激光雕刻设备为上述第一方面所述的激光雕刻设备,所述供能装置安装于所述机架,用于给所述激光雕刻设备提供能源。

本发明的有益效果在于:通过设置第一旋转驱动件,其中第一旋转驱动件与上料机械手连接,通过驱动上料机械手旋转,从而将垂直状态的产品旋转为水平状态,使上料机构可以利用第一旋转驱动件配合第一搬运组件,实现对片状产品的自动化上料,又通过设置第二旋转驱动件,其中第二旋转驱动件与下料机械手连接,通过驱动下料机械手旋转,从而将水平状态的产品旋转为垂直状态,使下料机构可以利用第二旋转驱动件配合第二搬运组件实现对片状产品的自动化下料,进而使激光雕刻设备能匹配垂直收纳产品的料盘,提高了生产效率、降低了生产成本。

附图说明

下面将结合附图及实施例对本发明的具体实施方式作进一步详细的说明,附图中:

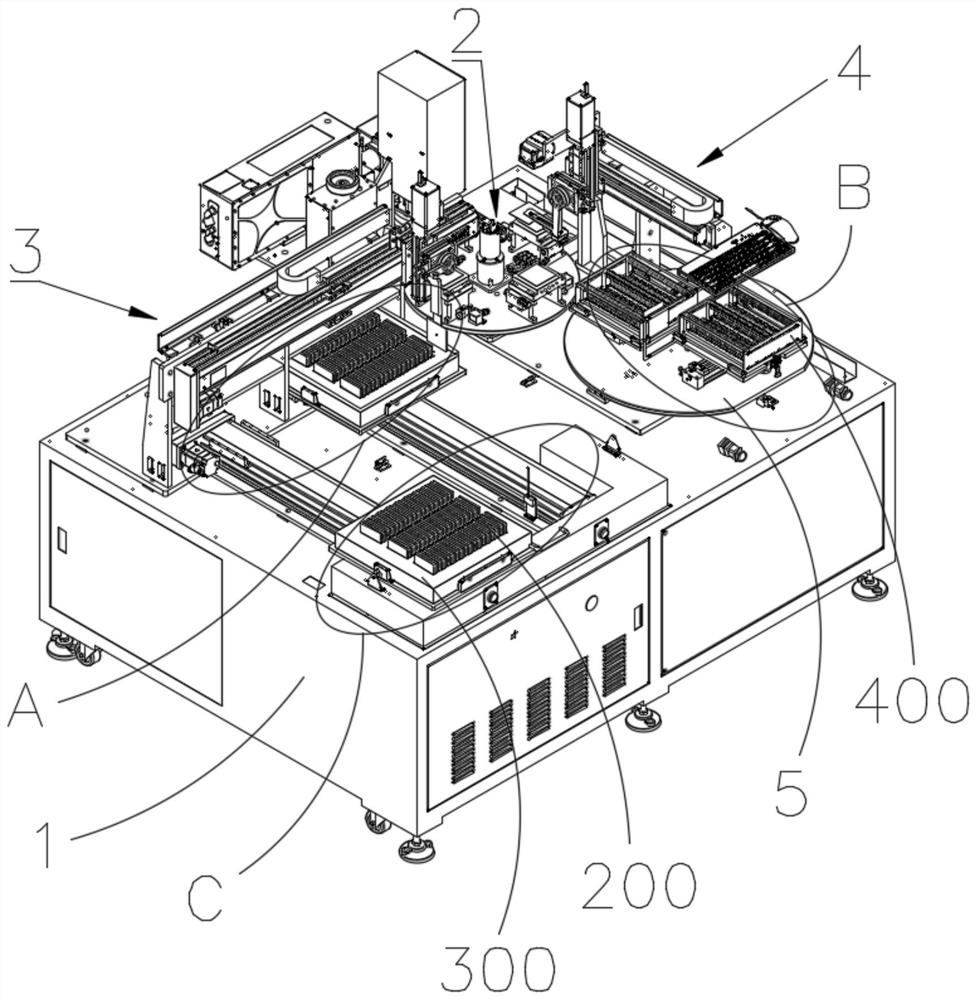

图1是本发明激光雕刻设备的整体结构示意图;

图2是本发明上料机构部分结构示意图;

图3是本发明下料机构结构示意图;

图4是本发明旋转机构结构示意图;

图5是本发明上料机构另一部分结构示意图;

图6是本发明下料区域相关结构示意图;

图7是本发明激光雕刻系统的整体结构示意图;

图中各附图标记为:

1、机架;2、旋转机构;21、第一转盘;22、旋转马达;23、滑环底座;24、滑环;25、治具;3、上料机构;31、上料机械手;311、第一吸附臂;312、第一转动臂;32、第一旋转驱动件;33、第一搬运组件;331、第一升降组件;332、第一移动组件;34、第三搬运组件;341、置料平台;3411、腰型孔;342、第三移动组件;35、限位挡边;4、下料机构;41、下料机械手;411、第二吸附臂;412、第二转动臂;42、第二旋转驱动件;43、第二搬运组件;431、第二升降组件;432、第二移动组件;5、第二转盘;6、第三旋转驱动件;7、感应器;8、缓冲器;9、滑台气缸;10、扫码枪;200、产品;300、料盘;400、下料治具;A、第一上料区域;B、下料区域;C、第二上料区域。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。现结合附图,对本发明的较佳实施例作详细说明。

本发明提供了一种激光雕刻设备,如图1-3所示,激光雕刻设备包括机架1、第一上料区域A、下料区域B、旋转机构2、上料机构3、下料机构4及激光器(图中未示出)。第一上料区域A设置于机架1,外界料盘300放置于第一上料区域A,料盘300用于收纳垂直状态的产品200。下料区域B设置于机架1,外界下料治具400放置于下料区域B,下料治具400用于收纳垂直状态的产品200垂直放置于下料治具400。旋转机构2安装于机架1,旋转机构2包括上料工位(图中未示出)、加工工位(图中未示出)及下料工位(图中未示出),旋转机构2用于带动产品200转动,以使产品200于上料工位、加工工位、下料工位之间转换。上料机构3包括用于取放产品200的上料机械手31、与上料机械手31连接的第一旋转驱动件32以及第一搬运组件33,第一搬运组件33安装于机架1,用于驱动上料机械手31将产品200从第一上料区域A搬运至上料工位,第一旋转驱动件32安装于第一搬运组件33,用于旋转上料机械手31,以将垂直状态的产品200旋转为水平状态。下料机构4包括用于取放产品200的下料机械手41、与下料机械手41连接的第二旋转驱动件42以及第二搬运组件43,第二搬运组件43安装于机架1,用于驱动下料机械手41将产品200从下料工位搬运至下料区域B,第二旋转驱动件42安装于第二搬运组件43,用于旋转下料机械手41,以将水平状态的产品200旋转为垂直状态。激光器安装于机架1,激光器朝加工工位上的产品200发射激光。

通过实施本实施例,第一旋转驱动件32通过驱动上料机械手31旋转,从而将垂直状态的产品200旋转为水平状态,使上料机构3可以利用第一旋转驱动件32配合第一搬运组件33,实现对片状产品的自动化上料,又通过设置第二旋转驱动件42,其中第二旋转驱动件42与下料机械手41连接,通过驱动下料机械手41旋转,从而将水平状态的产品200旋转为垂直状态,使下料机构4可以利用第二旋转驱动件42配合第二搬运组件43实现对片状产品200的自动化下料,进而使激光雕刻设备能匹配垂直收纳产品200的料盘300,提高了生产效率、降低了生产成本。

在具体实施例中,如图1、2所示,上料机械手31包括:第一吸附臂311及第一转动臂312。第一吸附臂331用于吸附与放置产品200,第一转动臂312与第一吸附臂311垂直设置,第一转动臂312的一端与第一旋转驱动件32连接,另一端与第一吸附臂311连接。取出产品200时,第一旋转驱动件32转动以使第一吸附臂311处于垂直状态以吸附垂直放置于料盘300上的所述产品200;放置产品200时,第一旋转驱动件32转动以使第一吸附臂311处于水平状态以水平放置产品200。

具体地,第一吸附臂311能稳定地吸住产品200,并且不会对产品造成损坏。

进一步地,如图1、2所示,所述第一吸附臂311上设有吸附口(图中未示出),所述第一吸附臂311吸附产品时,所述吸附口背向上料工位,以使所述第一旋转驱动件32驱动所述第一吸附臂311旋转后能带动所述产品200,使所述吸附口朝向所述上料工位将所述产品200水平放置于所述上料工位。

吸附口背向上料工位放置产品200时,需要先破真空,随后将第一吸附臂311抽离,才能完成放置,抽离时,由于第一吸附臂311与产品200之间存在摩擦力,不仅易使产品200偏移上料工位,还容易损坏产品200。通过实施本实施例,放置产品时,仅需破真空就能将产品200放置于上料工位,产品200不会偏移,也不会发生损坏。

在一实施例中,如图1、3所示,下料机械手41包括第二吸附臂411及第二转动臂412。第二吸附臂411用于吸附与放置产品200,第二转动臂412与第二吸附臂411垂直设置,第二转动臂412的一端与第二旋转驱动件42连接,另一端与第二吸附臂411连接。从所述下料工位取下产品200时,所述第二旋转驱动件42转动以使所述第二吸附臂411处于水平状态,以吸附水平放置于所述下料工位的所述产品200;放置所述产品200时,所述第二旋转驱动件42转动以使所述第二吸附臂411处于垂直状态以垂直放置所述产品200。

具体地,第二吸附臂411能稳定地吸住产品200,并且不会对产品造成损坏。

在一实施例中,如图2、3所示,第一吸附臂311与第二吸附臂411均开设有多个吸附口(图中未示出),保证产品200受力均匀,不易破损。

在一实施例中,上料机械手31与下料机械手41为夹抓,夹抓稳定可靠,能长期在恶劣的环境中运行。

在一实施例中,如图1、2所示,第一搬运组件33包括第一升降组件331及第一移动组件332。第一升降组件331与第一旋转驱动件32连接,用于通过驱动第一旋转驱动件32,从而带动上料机械手31升高与降低以取放产品200。第一移动组件332安装于机架1并与第一升降组件331连接,用于通过驱动第一升降组件331,从而带动上料机械手31在第一上料区域A与上料工位之间往复移动。

在具体实施例中,如图1、3所示,第二搬运组件43包括第二升降组件431及第二移动组件432。第二升降组件431与第二旋转驱动件42连接,用于通过驱动第二旋转驱动件42,从而带动下料机械手41升高与降低,以取放产品200。第二移动组件432安装于机架1并与第二升降组件431连接,用于通过驱动第二升降组件431,从而带动下料机械手41在下料工位与下料区域B之间往复移动。

如图1-3所示,本发明中的第一升降组件331、第一移动组件332、第二升降组件431、第二移动组件432、第一旋转驱动件32以及第二旋转驱动件42,可以是电缸,也可以是气缸,本发明对此不作限定。其中,气缸成本低廉,安装及操作简单,而电缸的成本相对较高,但是移动及定位更加精准。

在一实施例中,如图1、4所示,旋转机构2包括第一转盘21及旋转马达22。第一转盘21用于放置产品200,上料工位、加工工位及下料工位均位于第一转盘21上。旋转马达22安装于机架1并与第一转盘21连接,用于驱动第一转盘21旋转,以带动产品200于上料工位、加工工位及下料工位之间转换。

优选地,旋转马达22为DD马达,与传统的马达不同,DD马达的大力矩使其可以直接与运动装置连接,从而省去了诸如减速器,齿轮箱,皮带轮等连接机构,因此才会称其为直驱动电机。由于一般DD马达都配置了高解析度的编码器,因此使该产品可以达到比普通伺服高一个等级的精度。又由于采用直接连接方式,减少了机械结构产生的定位误差,使得工艺精度得以保证。

在具体实施例中,如图4所示,第一转盘21中部设有滑环底座23,滑环底座上安装有滑环24,滑环24与旋转马达22连接,用于为旋转马达22输送能源与信号。

在一实施例中,如图1、4所示,旋转机构2还包括治具25,其安装于第一转盘21,以对产品200进行限位。

使用时,上料机构3将产品200搬运至治具25,治具25能对产品200进行限位,避免产品200于旋转机构2上发生位移,导致产品200偏离预设加工位置,进而导致激光雕刻失败这一情况的发生,提升了激光雕刻的良品率。

在一实施例中,治具25内部形成有吸附腔(图中未示出),表面形成有与所述吸附腔连通的吸附孔(图中未示出),另一表面形成有与所述吸附腔连通的连接孔(图中未示出),所述吸附孔朝向所述产品200,所述连接孔用于连接外界负压装置。

具体地,利用外界负压装置产生的吸力将产品200吸附于治具25上,避免产品200发生位移,不仅固定牢固,而且没有与其它零部件发生硬接触,因此不会损伤产品200,同时,外界负压装置没有光、电磁等产生,因此不会污染环境,特别环保。

在一实施例中,如图1、4、5所示,激光雕刻设备还包括设置于机架1的第二上料区域C,上料机构3还包括第三搬运组件34,其包括置料平台341及第三移动组件342,置料平台341用于放置料盘300,第三移动组件342安装于机架1并与置料平台341连接,用于驱动置料平台341在第一上料区域A与第二上料区域C之间移动。

具体地,由于产品的设计原因,第一上料区域A位于激光雕刻设备的内部,使用者难以直接将料盘300放置于第一上料区域A,因此设置有能裸露于外部的第二上料区域C供使用者手动上料。但是,若每搬运一个产品200都要利用上料机构3从第二上料区域C搬运至治具25上,显然会大幅度增加搬运时长,为了减少搬运时长,提高生产效率,本实施例利的激光雕刻设备在使用时,将载满产品200的料盘300放置于移动至第二上料区域C的置料平台341后,会由第三移动组件342驱动置料平台341位移至第一上料区域A,再由上料机械手31、第一旋转驱动件32及第一搬运组件33实现搬运。

为了增加料盘300的容量,通常会在横向以及纵向上间隔设有容置产品200的第一容置槽,由于第二驱动件仅能驱动上料机械手31横向移动,因此无法将产品200从纵向间隔设置的另一行第一容置槽提出。本实施例中采用第三搬运组件34带动料盘300纵向移动,使上料机械手31能提出放置于任一第一容置槽内的产品200。

在具体实施例中,如图1、4、5所示,激光雕刻设备包括两个第三搬运组件34。

具体的,使用一个第三搬运组件34进行搬运时,料盘300中的产品200搬运完成后,自置料平台341承载空的料盘300退回第二上料区域C开始,直到置料平台341承载装满产品200的料盘300位移至第一上料区域A的这一段时间内,没有对产品200进行激光雕刻,生产效率较低。本实施例采用两个第三搬运组件34进行送料,能大幅度提高生产效率。

在一实施例中,上料机构3包括限位挡边35,限位挡边35围设于置料平台341,以在置料平台341上形成用于容置料盘300的容置空间(图中未示出)。

具体地,如图1、2、5所示,限位挡边35能与料盘300的边缘抵接,以限制料盘300在置料平台341上发生位移,以保证上料机械手31能完成对产品200的搬运。

在具体实施例中,置料平台341放置料盘的一面开设有自其边缘向其中部延伸的腰型孔3411,限位挡边35通过腰型孔3411安装于置料平台341,以调节限位挡边35于置料平台上的位置。

通过实施本实施例,使得置料平台341能放置多种不同尺寸的料盘300并对其进行限位,增加了激光雕刻设备的通用性。

在一实施例中,如图1、6所示,激光雕刻设备还包括设置于下料区域B的第二转盘5、第三旋转驱动件6。第三旋转驱动件6安装于机架1并与第二转盘5连接,第三旋转驱动件6用于驱动第二转盘5转动。使用时,第二转盘5上放置有两个对称的下料治具400。下料机构4往其中一个下料治具400下料时,使用者可以对另一个下料治具400进行手工下料,以清空下料治具400,当一个下料治具400装满,另一个下料治具400被清空时,第三旋转驱动件6驱动第二转盘5转动,使得使用者对应装满的下料治具400,下料机构4对应被清空的下料治具400。

在具体实施例中,激光雕刻设备还包括安装于机架1的感应器7,感应器7用于检测下料治具400是否装有物料,进而决定是否驱动第三旋转驱动件6。

其中,第三旋转驱动件6可以是电缸,也可以是气缸,本发明对此不作限定。其中,气缸成本低廉,安装及操作简单,而电缸的成本相对较高,但是移动及定位更加精准。

在一实施例中,如图1、3、6所示,第三旋转驱动件6为气缸,激光雕刻设备还包括安装于机架1的缓冲器8,缓冲器8配合第二转盘5使用,以保证第二转盘5转动时平稳到位。

在一实施例中,激光雕刻设备还包括滑台气缸9,滑台气缸安装于第二转盘5,使用时下料治具400安装于滑台气缸9上,为了增加下料治具400的容量,通常会在横向以及纵向上间隔设有容置产品200的第二容置槽,由于第二移动组件432仅能驱动下料机械手41纵向移动,因此无法将产品200置入横向间隔设置的另一列第二容置槽。本实施例采用滑台气缸9带动下料治具400横向移动,利用下料机构4配合滑台气缸9能使产品200放置于任一第二容置槽内。

本发明主要用做在玻璃片表面雕刻二维码,当然,可以理解的是,本发明也可以用作对其它片状材料进行激光雕刻。

在具体实施例中,如图1、3所示,激光雕刻设备还包括安装于机架1的扫码枪10,第二搬运机构驱动下料机械手41上升产品200时,扫码枪10用于识别玻璃片表面的二维码,从而判断产品200是否为良品,良品正常下料,不良品利用下料机构4放入废料箱(图中未示出)。

进一步地,第二升降组件431通过转接板(图中未示出)与第二移动组件432连接,扫码枪10安装于转接板上,使得激光雕刻设备的集成度更高,减少了激光雕刻设备的零件数量,从而降低了制造成本。

参考图1-6,激光雕刻设备的工作流程如下:

S1:使用者将装满产品200的料盘300放置于位于第二上料区域C的置料平台341上,利用限位挡边35对料盘300进行限位;

S2:第三移动组件342驱动置料平台341位移至第一上料区域A,与此同时,另一第三移动组件342驱动另一置料平台341将空置的料盘300从第一上料区域A移动至第二上料区域C,随后进行手工上料;

S3:第一升降组件331驱动上料机械手31吸附产品并将产品200提出料盘,再驱动第一移动组件332以及第一旋转驱动件32将产品200搬运,并将垂直状态的产品200旋转为水平状态,放置于上料工位的治具25上;

S4:驱动旋转马达22带动第一转盘21转动,将上料工位的产品200转动至加工工位,启动激光器对产品200进行激光雕刻;

S5:驱动旋转马达22带动第一转盘21转动,将加工工位的产品200转动至下料工位;

S6:第二升降组件431驱动下料机械手41吸附产品并将产品从下料工位的治具25上提起,再驱动第二移动组件432以及第二旋转驱动件42将产品200搬运,并将水平状态的产品200旋转为垂直状态,放置于下料治具400上;

S7:下料治具400的其中一排第二容置槽放满后,滑台气缸9带动下料治具400横向移动,使下料机构4下料至另一排空置的第二容置槽;

S8:下料治具400装满后,驱动第三旋转驱动件6带动第二转盘5使载满产品200的下料治具400转动至裸露于外界,随后进行手工下料,与此同时第三旋转驱动件6带动第二转盘5使空置的另一下料治具400从外界转动至激光雕刻设备内部,以供下料机构4下料。

本发明实施例展示了一种激光雕刻设备,如图1-3所示,通过设置第一旋转驱动件32,其中第一旋转驱动件32与上料机械手31连接,通过驱动上料机械手31旋转,从而将垂直状态的产品200旋转为水平状态,使上料机构3可以利用第一旋转驱动件32配合第一搬运组件33,实现对片状产品的自动化上料,又通过设置第二旋转驱动件42,其中第二旋转驱动件42与下料机械手41连接,通过驱动下料机械手41旋转,从而将水平状态的产品200旋转为垂直状态,使下料机构4可以利用第二旋转驱动件42配合第二搬运组件43实现对片状产品200的自动化下料,进而使激光雕刻设备能匹配垂直收纳产品200的料盘300,提高了生产效率、降低了生产成本。

本发明还提供了一种激光雕刻系统,如图1、7所示,激光雕刻设备及供能装置(图中未示出)。激光雕刻设备为上述实施例中的激光雕刻设备,供能装置安装于机架1,用于给激光雕刻设备提供能源。

具体地,能源可以为气能和/或电能。通过实施本实施例,使激光雕刻设备能匹配垂直收纳产品200的料盘300,提高了生产效率、降低了生产成本。

在具体实施例中,机架1形成有底部安装空间(图中未示出)与顶部安装空间(图中未示出)连接,供能装置安装于底部安装空间,激光雕刻设备安装于顶部安装空间。

本实施例中的激光雕刻系统分层布局,高度集成,占用空间小,且生产效率高。

应当理解的是,以上实施例仅用以说明本发明的技术方案,而非对其限制,对本领域技术人员来说,可以对上述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而所有这些修改和替换,都应属于本发明所附权利要的保护范围。

- 一种激光雕刻设备及激光雕刻系统

- 一种激光雕刻设备及系统