新型永磁同步发电机

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及发电机技术领域,具体涉及一种新型永磁同步发电机。

背景技术

永磁同步电动机以永磁体提供励磁,使电动机结构较为简单,降低了加工和装配费用,且省去了容易出问题的集电环和电刷,提高了电动机运行的可靠性;又因无需励磁电流,没有励磁损耗,提高了电动机的效率和功率密度。

永磁同步电机主要由定子、转子和端盖等部件构成,定子由叠片叠压而成以减少电动机运行时产生的铁耗,其中装有三相交流绕组,称作电枢。转子可以制成实心的形式,也可以由叠片压制而成,其上装有永磁体材料。

现有的同步发电机在水力发电时,发电性能还不够好,亟需改进。

发明内容

本发明的目的在于提供一种新型永磁同步发电机,通过对结构的改进,提高了发电机的工作性能。

为了实现上述目的,本发明采取的技术方案如下:

新型永磁同步发电机,包括机壳、端盖、转子轴、转子、定子和绕组;机壳两端设有端盖;机壳内设有转子轴,转子轴位于机壳轴线上,并从机壳两端的端盖伸出;端盖与转子轴之间设有密封轴承;;转子轴外同轴套设有转子,转子外同轴设有永磁体,永磁体外同轴套设有定子;定子的定子槽内设有绕组;绕组和定子槽之间设有绝缘纸;所述机壳内设有绕机壳轴线的呈螺旋状的螺旋水道。螺旋水道两端与外界连通,分别为进水口与出水口,用于通入和排出冷却水。

作为一种优选技术方案,定子槽的数量为18个,绕定子轴线均匀分布。

作为一种优选技术方案,绕组为双层绕组,绕组中,导体材料为铜;并联支路数为1;绕组节距为4;每层绕组线圈匝数为4 ;每匝线圈并绕根数为6;每根导线导体外径为2mm;双边绝缘厚度为0.1mm;槽满率为78.1%。

作为一种优选技术方案,转子外径 (mm):133;转子内径为67mm;铁芯长度为210mm;转子极数为4;叠压系数为0.95;转子为硅钢片,牌号为DW310_35。

作为一种优选技术方案,永磁体厚度为10;机械极弧系数为0.8;永磁体外弧电角度为144°;磁钢剩磁为1.23;矫顽力为890 kA/m;相对回复磁导率为1.0998;充磁方式为平行充磁;永磁体牌号为NdFe3。

作为一种优选技术方案,机壳与定子铁芯间隙为0.005mm;转子铁芯与转轴间隙为0.003mm;定子槽壁与绝缘纸间隙为0.05mm;绝缘纸厚度为0.2mm;两端端盖与机壳间隙为0.005mm。

附图说明

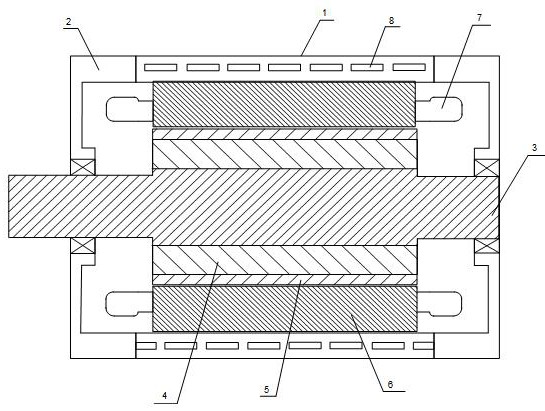

图1为本发明的剖视图。

图2为定子槽的结构示意图。

图3为转子的结构示意图。

图4为绕组的结构示意图。

图5为温度分布示意图1。

图6为温度分布示意图2。

其中,附图标记如下所述:1-机壳,2-端盖,3-转子轴,4-转子,5-永磁体,6-定子,7-绕组,8-螺旋水道。

具体实施方式

本发明的目的在于克服现有技术的缺陷,提供新型永磁同步发电机,下面结合实施例对本发明作进一步详细说明。

实施例

新型永磁同步发电机,与现有技术相同,包括机壳1、端盖2、转子轴3、转子4、定子6和绕组7。

机壳1两端设有端盖2。机壳内设有转子轴3,转子轴3位于机壳1轴线上,并从机壳1两端的端盖2伸出。端盖2与转子轴3之间设有密封轴承。转子轴3外同轴套设有转子4,转子4外同轴设有永磁体5。永磁体5外同轴套设有定子6。定子6的定子槽内设有绕组7。绕组7和定子槽之间设有绝缘纸。

如图1所示,本实施例中,所述机壳内设有绕机壳轴线的呈螺旋状的螺旋水道8。螺旋水道8两端与外界连通,分别为进水口与出水口,用于通入和排出冷却水。通过螺旋水道可实现对发电机的降温,以保证发电机的持续工作。

图4所示。本实施例中,定子槽的数量为18个,绕定子轴线均匀分布。定子槽数量使得极槽配合为36/8(18/4)的电机,噪声、齿槽转矩等不良因素较小,性能较好。因此,本实施例采用的极槽配合使得噪声小,性能好。

本实施例中,定子槽的结构如图2所示。其中,各部分参数为:

hs0 (mm): 1.6;hs1 (mm): 1;hs2 (mm): 10.5;bs0 (mm): 5.2;bs1 (mm):15.7;bs2 (mm): 16.1。

本实施例中,绕组的结构如图4所示;绕组为双层绕组,绕组中,导体材料:铜;并联支路数:1;绕组节距:4;每层绕组线圈匝数:4 ;每匝线圈并绕根数:6;每根导线导体外径(mm):2;双边绝缘厚度(mm):0.1;槽满率 (%): 78.1。

本实施例中,转子的结构如图3所示,其中:转子外径 (mm):133;转子内径 (mm):67;铁芯长度 (mm): 210;转子极数:4;叠压系数:0.95;硅钢片牌号:DW310_35。

本实施例中,永磁铁的结构如图3所示,其中,永磁体厚度h(mm):10;机械极弧系数:0.8;永磁体外弧电角度α(度):144;永磁体牌号:NdFe35;磁钢剩磁(Tesla):1.23;矫顽力(kA/m):890;相对回复磁导率: 1.0998;充磁方式:平行充磁。

一.电机电磁部分损耗与效率分析(Loss and efficiency)

1.额定状态下相电阻计算:

每槽线圈数:Ns=8

并联支路数:a=1

并绕根数-线径:Nt-d=6-2

绕组节距:4

定子每相电阻R(75度):0.02Ω

2.损耗、效率计算:

额定输出功率:

P

总铁耗:

P

定子绕组铜耗:

Pcu=mI^2R=2079.48W

机械损耗:

P

总损耗:

P

效率:

n= 100%*P

二.电机整体结构与热性能分析

1.本实施例中,发电机的结构及主要尺寸如下表所示:

2.电机散热条件及结构关键参数

水冷散热条件:

技术工艺关键参数

机壳与定子铁芯间隙 0.005mm

转子铁芯与转轴间隙 0.003mm

定子槽壁与绝缘纸间隙 0.05mm

绝缘纸厚度 0.2mm

两端端盖与机壳间隙 0.005mm。

温度分布示意图5~6如下所示:

本发明的有益效果:本发明设计结构中的电磁扭矩更大,发电量更大。永磁同步电机的最大转矩、电磁负荷、电机主要尺寸之间满足如下关系式:

式中,

因此,为了得到较大的电磁转矩,本发明中,增加永磁体厚度、极弧系数或采用性能更高的永磁体以增加气隙磁密基波幅值;增加电机尺寸;增加线圈匝数、额定电流、绕组系数以提高电机电负荷。且这些尺寸满足其它约束条件。

本发明中,设计的结构及参数使得本发明发电机在相同发电效果的情况下,重量更轻、体积更小。

电机的主要尺寸公式:

易知,在保证电磁转矩不变的前提下,提高电负荷和气隙磁密基波幅值可以缩小电机的尺寸,但前提是要保证热负荷、电密等参数不能太大。

按照值得说明的是,基于上述结构设计的前提下,为解决同样的技术问题,即使在本发明上做出的一些无实质性的改动或润色,所采用的技术方案的实质仍然与本发明一样,故其也应当在本发明的保护范围内。

- 新型永磁同步发电机

- 新型永磁同步发电机