单晶圆鼻刀及其加工工艺

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及3C光学电子器件加工技术领域,特别是涉及单晶圆鼻刀及其加工工艺。

背景技术

近年来在光学电子器件生产用超精密金刚石切削进行微加工具有重要作用,目前光学电子器件以高功能化和微型的方向发展,主要用于激光发射镜、红外线透镜等等;光学电子器件中有些塑料元件是用金属模具压制的。这种金属模具的加工要求达到亚微米级成形精度和纳米级表面光洁度,此外加工的元器件,不只是平面或者圆柱形,还有要求达到微米级精度的三维空间形状,因此,超精密的金刚石铣刀是这些年来微型机床和生物医学上不可缺的加工工具。

现有的光学车刀耐磨性差,不可一次性加工出镜面效果的加工面。

发明内容

本发明的目的就在于为了解决上述问题而提供单晶圆鼻刀及其加工工艺。

本发明通过以下技术方案来实现上述目的:

单晶圆鼻刀,包括刀体和刀刃,所述刀体采用钨钢材料,所述刀体包括刀柄和刀头,所述刀柄为圆柱结构,所述刀头为枪头结构,所述刀刃设于所述刀体上端且临近所述刀头设置,所述刀刃包括圆弧部、底部直边、侧部直边以及避空斜边,车铣旋转直径最小可达0.3mm。

优选的,所述刀刃其高度方向依次设有第一倾斜部、第二倾斜部,所述第一倾斜部角度为7°-10°之间,所述第二倾斜部角度为45°。

优选的,所述第一倾斜部宽度为0.03mm。

优选的,所述底部直边相切于所述圆弧部,所述圆弧部远离所述底部直边的一端与所述侧部直边相切。

优选的,所述刀柄刀尖处设有一避空台阶。

优选的,所述刀刃采用天然钻石或化学气相钻石,所述刀体与所述刀刃采用真空焊接。

优选的,所述刀刃厚度最薄只有0.15mm。

本发明还提供单晶圆鼻刀的加工工艺,包括以下步骤:

步骤一,刀刃选料,通常采用天然钻石或者单晶钻石,钻石选用最薄只有0.15mm,宽度只有0.5mm;

步骤二,制作刀体,根据实际加工工件,刀体头部做成枪式结构,设计结构一来避空干涉工件二来可以使焊接刀刃有效深入工件进行加工;

步骤三,真空焊接,将刀体与刀刃进行焊接;

步骤四,粗开刀刃,在高精密设备仪器上进行粗开,粗开底刃、侧刃、圆弧刃以及避空,粗开时仪器偏摆一定的角度,使刀刃形成后角为后续做刃口做准备;

步骤五,开避空后角,在高速圆周运动的平盘设备开出刀刃的避空后角,从而形成刃口,宽度为0.03mm;

步骤六,精加工刀刃,对刀刃口进行精细研磨,按实际加工工件形成,精磨圆弧、侧刃、底刃使其无缺口;

步骤七,对光学车刀进行校准,且完成单晶圆鼻刀的加工。

与现有技术相比,本发明的有益效果如下:

本发明提供的一种光学车刀采用钨钢材料制成,刀头采用单晶材料制成具有较强的耐磨性和高光性,可一次性加工出镜面效果的加工面。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

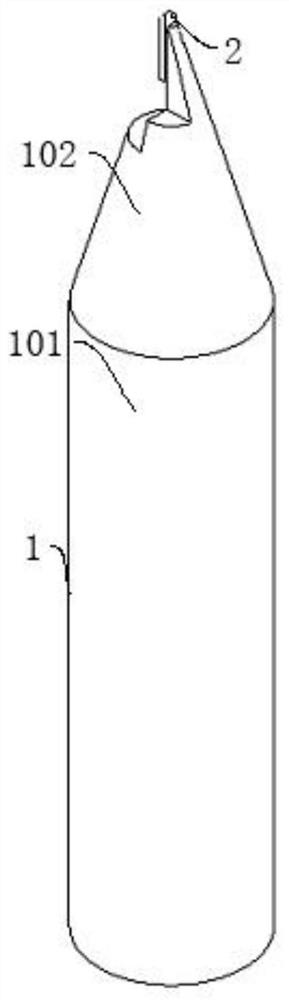

图1是本发明所述单晶圆鼻刀的结构示意图;

图2是本发明所述单晶圆鼻刀的主视图;

图3是本发明所述单晶圆鼻刀的右视图;

图4是本发明所述单晶圆鼻刀的A处放大图;

图5是本发明所述单晶圆鼻刀的B处放大图。

附图标记说明如下:

1、刀体;101、刀柄;102、刀头;2、刀刃;201、侧部直边;202、圆弧部;203、底部直边;204、避空斜边;205、第二倾斜部;206、第一倾斜部。

具体实施方式

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

下面结合附图对本发明作进一步说明:

如图1-图5所示,单晶圆鼻刀,包括刀体1和刀刃2,刀体1采用钨钢材料,刀体1包括刀柄101和刀头102,刀柄101为圆柱结构,刀头102为枪头结构,刀刃2设于刀体1上端且临近刀头102设置,刀刃2包括圆弧部202、底部直边203、侧部直边201以及避空斜边204,车铣旋转直径最小可达0.3mm。

优选的,刀刃2其高度方向依次设有第一倾斜部206、第二倾斜部205,第一倾斜部206角度为7°-10°之间,第二倾斜部205角度为45°,第一倾斜部206宽度为0.03mm,底部直边203相切于圆弧部202,圆弧部202远离底部直边203的一端与侧部直边201相切,刀柄101刀尖处设有一避空台阶,刀刃2采用天然钻石或化学气相钻石,刀体1与刀刃2采用真空焊接,刀刃2厚度最薄只有0.15mm。

单晶圆鼻刀的加工工艺,包括以下步骤:

步骤一,刀刃2选料,通常采用天然钻石或者单晶钻石,钻石选用最薄只有0.15mm,宽度只有0.5mm;

步骤二,制作刀体1,根据实际加工工件,刀体1头部做成枪式结构,设计结构一来避空干涉工件二来可以使焊接刀刃2有效深入工件进行加工;

步骤三,真空焊接,将刀体1与刀刃2进行焊接;

步骤四,粗开刀刃2,在高精密设备仪器上进行粗开,粗开底刃、侧刃、圆弧刃以及避空,粗开时仪器偏摆一定的角度,使刀刃2形成后角为后续做刃口做准备;

步骤五,开避空后角,在高速圆周运动的平盘设备开出刀刃2的避空后角,从而形成刃口,宽度为0.03mm;

步骤六,精加工刀刃2,对刀刃2口进行精细研磨,按实际加工工件形成,精磨圆弧、侧刃、底刃使其无缺口;

步骤七,对光学车刀进行校准,且完成单晶圆鼻刀的加工。

优选的,步骤六精加工刀刃2后,在步骤六中,采用高精密显微镜高倍数2000X检测刃口无缺口,底刃与侧刃的面无线纹。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

- 单晶圆鼻刀及其加工工艺

- 一种带有安全防护结构的一体式圆鼻刀