用于高粘度流体的脱挥系统以及脱挥方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及化工领域,尤其涉及一种用于高粘度流体的脱挥系统。本发明还涉及一种用于高粘度流体的脱挥方法。

背景技术

在化工领域,高粘度流体的挥发性组分由于受到传质阻力的影响,很难脱除,导致产品质量不过关,产品性能下降。现有的脱除挥发物的方法,都在着眼于提高有效的接触面积,使得挥发物能够更容易从高粘度流体中脱除。传统设备可以使用刮板蒸发器,增加接触面积,减少扩散距离,但是刮板蒸发器价格非常昂贵。当前,更为传统且大规模使用的为填料塔或者精馏塔,填料塔或者精馏塔只能处理中等以下粘度的流体,若粘度过大,则在塔内流动过程中很容易出现堵塞和分布不均。

发明内容

本发明的目的在于提供一种用于高粘度流体的脱挥系统,其保证高粘度流体能够有效地脱出挥发组分。

为此,本发明提供一种用于高粘度流体的脱挥系统,包括:具有立式罐体的雾化分离器,该罐体具有腔室;设置在该腔室的下部的雾化喷嘴,所述雾化喷嘴为两相流喷嘴,待脱挥的高粘度流体和来自气体源的高速气体在该雾化喷嘴中相互作用而雾化,以将所述待脱挥的高粘度流体分离经由该雾化喷嘴形成雾化后的液滴以及挥发性组分;设置在该腔室的上部的除沫器,所述雾化后的液滴在输送气体的拖曳力的作用下向上通过该除沫器,并经其聚集凝结后形成脱挥后的高粘度流体;设置在该除沫器下方的集液器,用于收集来自所述除沫器的脱挥后的高粘度流体;和设置在雾化分离器外部的增压泵,用于将待脱挥的高粘度流体输入所述雾化喷嘴中。

在根据本发明的上述脱挥系统中,由于雾化喷嘴为两相流喷嘴,其通过高速气体与液体的相互作用而雾化液体,使得液滴的液体表面积远大于现有技术中的刮板蒸发器的面积,从而使挥发性组分更容易从高粘度流体脱除。

在本发明的一个方案中,该脱挥系统还可包括旋风分离器,所述罐体具有顶部开口,该旋风分离器通过第一输送管道经该顶部开口与所述腔室流体连通,用于接收来自所述除沫器的气体、挥发性组分以及直径例如小于1mm的微小液滴的混合物,并将所述混合物分离成从所述旋风分离器的底部流出的脱挥后的高粘度流体和所述旋风分离器的顶部流出的气体和挥发性组分。

根据本发明的一个方案,该脱挥系统还可包括沿输送气流的方向布置在该旋风分离器下游的尾气去真空系统,用于接收从所述旋风分离器的顶部流出的气体和挥发性组分,以进一步更好地脱除挥发性组分。

在本发明中,该脱挥系统还可包括布置在该雾化分离器外部的存储装置,用于接收并存储来自所述集液器和所述旋风分离器的脱挥后的高粘度流体。

在本发明的一个优选方案中,该雾化喷嘴可布置成其喷射口朝上,即朝向所述除沫器,在雾化后的液滴向上的运动过程中,取决于输送气体的拖曳力的大小,所述雾化后的液滴中的尺寸较大而导致其重力大于所述拖曳力的液滴将下降到达所述罐体的底部,重新聚集成高粘度流体。在这里,所述气体源为蒸汽源或空气源,所述输送气流由该气体源产生。本领域技术人员应当理解,通常将压缩空气用作雾化气体,但可以用蒸汽或其它气体用作雾化气体,这些都涵盖在本发明的范围内。

在本发明的一个方案中,所述罐体具有底部开口,所述增压泵通过第二输送管道经该底部开口与所述腔室流体连通,用以将来自该腔室底部的高粘度流体再次输送到所述雾化喷嘴。在这里,靠近该底部开口在所述第二输送管道中设有阀门,用于控制该底部开口的打开和闭合。

在本发明的一个优选方案中,该脱挥系统还可包括风机,该风机通过空气输送管路与布置该腔室的下部的具有多个空气分配孔的空气分配构件流体连通,用于产生用于将所述雾化后的液滴以及分离出的挥发性组分向上输送的另外的输送气流,其中该空气分配构件布置成所述多个空气分配孔朝向所述腔室的底部。通过提供风机,可以更好地控制输入所述雾化分离器中的空气量,从而使脱挥系统的处理能力变大和处理质量提高。

在本发明中,该脱挥系统还包括用于储存待脱挥的高粘度流体的储存容器,该储存容器通过第三输送管道与该增压泵流体连通。

根据本发明的另一个方案,还提供一种利用上述脱挥系统对高粘度流体进行脱挥的方法,包括以下步骤:

将待脱挥的高粘度流体以及来自气体源的高速气体例如以1:40~1:10的质量比输入雾化喷嘴中,以将所述待脱挥的高粘度流体经由该雾化喷嘴分离形成雾化后的液滴以及挥发性组分;

使所述雾化后的液滴以及挥发性组分在输送气体的拖曳力的作用下向上通过该除沫器,并经该除沫器聚集凝结后形成脱挥后的高粘度流体;和

利用集液器收集来自所述除沫器的脱挥后的高粘度流体。

根据本发明的一个优选方案,还包括将来自所述除沫器的气体、挥发性组分以及直径例如小于1mm的微小的液滴的混合物输送到旋风分离器,通过该旋风分离器将所述混合物分离成从所述旋风分离器的底部流出的脱挥后的高粘度流体和从所述旋风分离器的顶部流出的气体和挥发性组分的步骤。

在本发明的一个优选方案中,还包括将从所述旋风分离器的顶部流出的气体和挥发性组分输送到尾气去真空系统,以进一步脱除挥发性组分的步骤。

在本发明的一个方案中,还包括将来自所述集液器和所述旋风分离器的脱挥后的高粘度流体输送到存储装置的步骤。

根据本发明的一个优选方案,还包括将在所述罐体的腔室的底部重新聚集的高粘度流体再次经由增压泵输送到所述雾化喷嘴的步骤。

在本发明的一个优选方案中,还包括将风机产生的空气流输送到该腔室内,用于产生所述输送气流的步骤,其中所述空气流与输入所述雾化喷嘴的待脱挥的高粘度流体的质量比例如在1:100~1:50的范围内。

在本发明中,所述高粘度流体选自由聚甲基丙烯酸甲酯、交联聚苯乙烯、高抗冲击聚苯乙烯、聚碳酸脂、聚乙稀乙酸酯、聚甲醛、低密度聚乙烯以及乙烯-丙烯-非共轭二烯烃三元共聚物组成的组。应当理解,上述高粘度流体仅仅是示例性的,根据本发明的脱挥系统以及脱挥方法所能处理的高粘度流体并不仅限于所列举的示例,例如高粘度流体也可以为一些日用精细化工品。

具体而言,在根据本发明的上述高粘度流体的脱挥系统以及脱挥方法中,当通过风机和/或气体源输入的气体/空气量增大后,输送气流的拖曳力提高,使得更大尺寸的液滴可以上升,增压泵的循环量变少,来自高粘度流体的储存容器的新增液体量变多,处理量提高,另外因为空气量增大,使得挥发组分的传质推动力加强,有利于提高处理的质量;当空气量加大后,从雾化喷嘴中喷射出的液滴更小,大液滴的比例下降,增压泵的循环量下降,来自高粘度流体的储存容器的新增液体量变多,而因为液滴更小,传质距离变小,使得处理能力和处理质量都有提高。

并且,对于本发明的高粘度流体的脱挥系统来说,投资成本要小于传统的刮板蒸发器;由于刮板蒸发器需要使用大功率马达带动刮板,本发明的运行成本要小于传统的刮板蒸发器;相应的后期维护保养成本也要小于刮板蒸发器。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

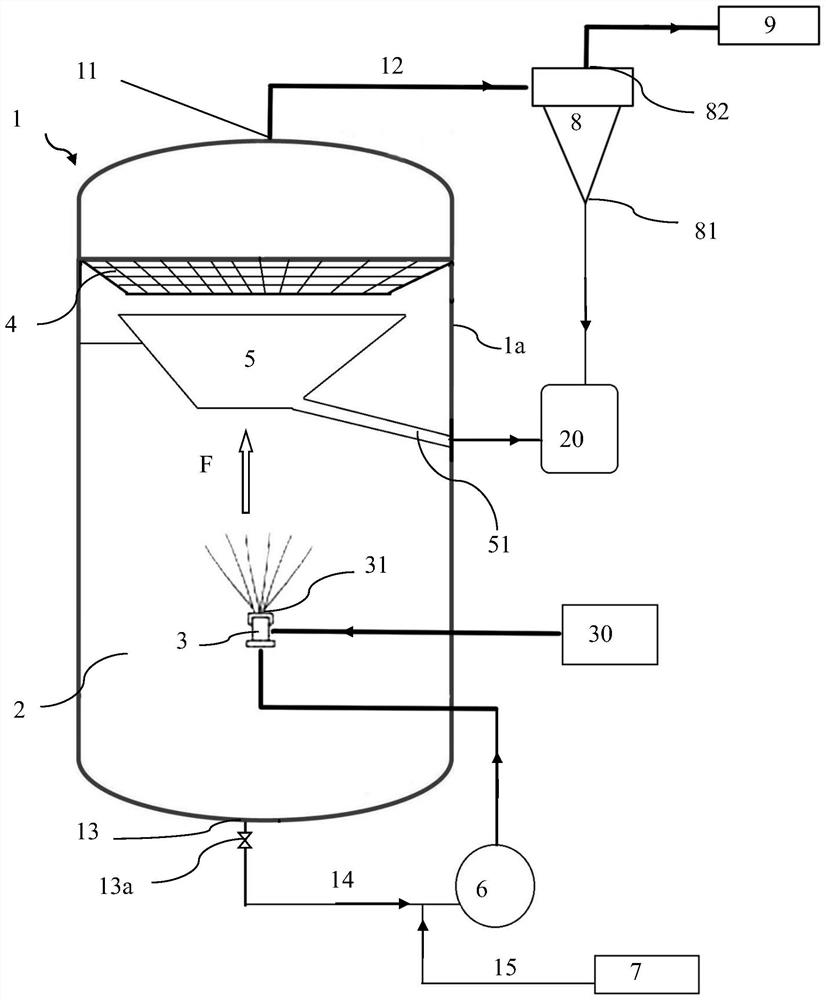

图1是根据本发明的用于高粘度流体中的挥发性组分的脱除系统的一个实施例的示意图;

图2为根据本发明的用于高粘度流体中的挥发性组分的脱除系统的另一个实施例的示意图;和

图3示出从底部向上看的空气分配构件的结构示意图。

具体实施方式

下面将参照附图并通过实施例来描述根据本发明实现的用于高粘度流体的脱挥系统以及脱挥方法。在下面的描述中,阐述了许多具体细节以便使所属技术领域的技术人员更全面地了解本发明。但是,对于所属技术领域内的技术人员明显的是,本发明的实现可不具有这些具体细节中的一些。此外,应当理解的是,本发明并不限于所介绍的特定实施例。相反,可以考虑用下面的特征和要素的任意组合来实施本发明,而无论它们是否涉及不同的实施例。

图1示出了根据本发明的用于高粘度流体中的挥发性组分的脱除系统的一个实施例。从图中可以看出,该脱挥系统包括具有限定了腔室2的立式罐体1a的雾化分离器1、设置在该腔室2下部的两相流式雾化喷嘴3、设置在该腔室2上部的除沫器4,设置在该雾化喷嘴3和除沫器4之间的集液器5,以及布置在所述雾化分离器1外部的增压泵6。该增压泵6用于将待脱挥的高粘度流体输入所述雾化喷嘴3中。从图中可以看出,集液器5可以位于除沫器4的正下方,以获得更好的集液效果。

在本发明中,高粘度流体一般为室温下粘度大于5000cP的流体(液体)。例如,根据本发明的脱挥系统以及脱挥方法可以用于处理聚甲基丙烯酸甲酯(PMMA),其含有的挥发性组分例如为甲基丙烯酸甲酯(MMA);交联聚苯乙烯/高抗冲击聚苯乙烯(CPS/HIPS),其含有的挥发性组分例如为苯乙烯(Styrene);聚碳酸脂(polycarbonate),其含有的挥发性组分例如为氯苯(Chlorobenzene);聚乙稀乙酸酯(PVAC),其含有的挥发性组分例如为乙烯乙酸酯(Vinyl acetate);聚氧化亚甲基(聚甲醛,POM),其含有的挥发性组分例如为三聚甲醛(Trioxane);低密度聚乙烯(LDPE),其含有的挥发性组分为例如为乙烯(Ethylene);线性低密度聚乙烯(LLDPE),其含有的挥发性组分例如为正辛烷(n-Octane);乙烯-丙烯-非共轭二烯烃三元共聚物(EPDM),其含有的挥发性组分例如为正己烷(Hexane);某些日用精细化工品,其含有的挥发性组分例如为导致臭味的小分子和对人体有害的小分子。本领域技术人员应当理解,上面的高粘度流体仅仅是示例性的,根据本发明的脱挥系统也可以处理其它含有挥发性组分的高粘度流体。

在该实施例中,由于雾化喷嘴3采用两相流喷嘴,使得待脱挥的高粘度流体和来自气体源30的高速气体在该雾化喷嘴中相互作用而雾化,能够将所述待脱挥的高粘度流体分离形成从所述雾化喷嘴喷射出的雾化后的液滴以及挥发性组分。例如,来自气体源的高速气体和待脱挥的高粘度流体可以例如以在1:40~1:10范围内的质量比输入雾化喷嘴中。

在这里,气体源通常可以为压缩空气源,但也可以使用蒸汽或其它气体。具体来说,在两相流喷嘴中,空气、水蒸气或其它气体的作用有两个,其中一个是将高粘度流体(液体)分割成小液滴,另一个是和高粘度流体(液体)充分均匀地混合,在喷出后将挥发性组分带出。因此,从所述雾化喷嘴3所喷射出的除了雾化后的液滴以及挥发性组分之外,还有来自气体源30的气体,其在该实施例中用作输送气体。在本发明中,雾化喷嘴3(两相流喷嘴)为现有技术中已有的,通常分为外部混合型和内部混合型,对其具体结构这里将不再赘述。

在该实施例中,除沫器4例如可以为丝网除沫器,其是一种气液分离装置。来自雾化喷嘴3的雾化后的液滴、挥发性组分在来自气体源的作为输送气体F的气流的携带下,上升通过除沫器,雾化后的液滴与除沫器接触后,附着到除沫器表面,由于液体表面张力的作用,使得液滴越来越大,直到聚集的液滴大到其自身产生的重力超过气体的拖曳力与液体表面张力的合力时,液滴就从除沫器上分离下落,由布置在该除沫器4下方的集液器5收集,而输送气体、挥发性组分以及直径小于1mm的微小的液滴的混合物则穿过除沫器4继续向上流动。在这里,集液器5所收集的为脱挥后的高粘度流体,并且集液器具有用于将脱挥后的高粘度流体输送到物化分离器外的输送管51。

在这里,根据本发明的脱挥系统的一个优点是具有液滴大小自动保证能力,当液滴过大时,输送气体向上的拖曳力不能克服液滴的重力,导致大液滴最终会达到底部,并通过增压泵6输送到雾化喷嘴3再次进行雾化。输送气体拖曳力的大小可以根据输送气体的量来调节,输送到雾化分离器1中的气体量越大,则拖曳力越高,能向上输送的液滴的尺寸越大。

在该实施例中,为了进一步提高处理能力,该脱挥系统还可以设有旋风分离器8,罐体1a具有顶部开口11,旋风分离器8通过第一输送管道12和顶部开口11与所述腔室2流体连通,用于接收来自除沫器4的气体、挥发性组分以及例如直径小于1mm的微小的液滴的混合物。也就是说,沿输送气流的方向F,旋风分离器8位于除沫器4的下游。在这里,旋风分离器也是现有技术中常见的,是用于气液体系分离的一种装置,靠气流切向引入造成的旋转运动,使具有较大惯性离心力的液滴甩向外壁面分开。特别地,该旋风分离器8从来自除沫器4的混合物中分离出脱挥后的液滴,液滴在旋风分离器的底部聚集成脱挥后的高粘度流体并从器底部81流出,余下的气体和挥发性组分将从旋风分离器的顶部82流出。

有利的是,该脱挥系统还包括沿输送气流的方向,布置在该旋风分离器下游的尾气去真空系统9,用于接收从所述旋风分离器的顶部流出的气体和挥发性组分。在该真空条件下,可以更好地脱除挥发性组分。

优选地,该脱挥系统还包括布置在该雾化分离器1外部的存储装置20,用于接收并存储来自所述集液器5和所述旋风分离器8的脱挥后的高粘度流体。

在图1所示的实施例中,雾化喷嘴3优选布置成其喷射口31朝上,取决于输送气体的拖曳力的大小,所述雾化后的液滴中的尺寸较大导致其重力大于所述拖曳力的液滴将下降到达所述罐体1a的底部,重新聚集成高粘度流体。罐体1a还具有底部开口13,增压泵6经第二输送管道14和该底部开口13与所述腔室2流体连通,用以将来自该罐体1a的底部的高粘度流体再次输送到所述雾化喷嘴3。有利的是,靠近该底部开口13在所述第二输送管道14中设有阀门13a,用于控制该底部开口13的打开和闭合,以便于在罐体的底部聚集一定量的高粘度流体后再将其输送到雾化喷嘴3。

在图2所示的实施例中,脱挥系统还优选包括风机10,该风机通过空气输送管路10a与布置该腔室2的下部的具有多个空气分配孔10c的空气分配构件10b流体连通,其中该空气分配构件布置成所述多个空气分配孔10c朝向所述腔室的底部(参见图3),用于将空气流输送到腔室2内,从而产生用于将所述雾化后的液滴以及分离出的挥发性组分向上输送的另外的输送气流,以更好地调节雾化分离器1内的空气量或真空度,使得处理能力变大和处理质量提高。其中所述空气流与输入所述雾化喷嘴的待脱挥的高粘度流体的质量比例如可以为1:100~1:50。并且,从图3中可以看出,空气分配构件10b可以构造成圆环形,其中空气分配孔10c朝向所述腔室的底部(即朝下),以避免从上部掉落的液体堵塞空气分配孔10c。应当理解,其它合适形状的空气分配构件也涵盖在本申请的保护范围内。

具体而言,当输入的空气量增大后,拖曳力提高,使得更大颗粒的液滴可以上升,增压泵循环量变少,新加液体量变多,处理量提高,另外因为输入的空气量增大,使得挥发组分的传质推动力加强,有利于提高处理的质量;当空气量加大后,分割的液滴更小,大液滴的比例下降,增压泵循环量下降,新加液体量提高,而因为液滴更小,传质距离变小,使得处理能力和处理质量都有提高。

在本发明中,该脱挥系统还包括用于储存待脱挥的高粘度流体的储存容器7,该储存容器通过第三输送管道15与该增压泵6流体连通。

根据本发明的脱挥系统能保证高粘度流体能够有效的脱出挥发组分。

并且,本发明的液滴的液体表面积远远大于现有技术中刮板蒸发器的面积,例如现有技术中刮板蒸发器的最大面积约为24m

根据实验结果,在设备外形(高度和直径)基本一致的情况下,本发明的脱挥系统相对于已有的刮板蒸发器在脱挥效果方面明显改善;具体来说,例如传统的刮板蒸发器的接触面积为24m

虽然本发明已以较佳实施例披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内所作的各种更动与修改,均应纳入本发明的保护范围内,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 用于高粘度流体的脱挥系统以及脱挥方法

- 用于高粘度流体的脱挥系统