电机的位置观测器

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及不具有机械传感器的电机的控制,更具体地,涉及两种不同的无传感器控制方案的组合使用,借此,使用当以一种方案运行时收集的数据来适配当以另一种方案运行电动机时使用的电动机的模型。

背景技术

无刷电子换向同步电动机包括永磁无刷dc和无刷ac、同步磁阻、磁通量切换和开关磁阻电动机。

电子换向同步电动机依赖于知晓转子的位置来正确激励电动机中的特定相绕组,以传递所需大小和方向的扭矩。在不使用轴位置传感器的情况下检测转子位置的方法已成为许多研究的主题。现有技术方法被分成两类:

a)使用在定子绕组中感应的反emf的方法,该反emf是通过永磁磁通量的旋转或当电流在绕组中流动时通过相绕组电感的变化而产生的;

b)检测定子绕组的电感的位置相关变化的方法。

方法(a)依赖于电动机的旋转速度足够快,使得感应emf(电动势)或反emf足够大以进行准确检测。如果有时相绕组中没有电流流动,则可以直接测量反emf。备选地,通过涉及相绕组的电压等式的解的实时计算来估计反emf。为了准确估计emf,重要的是具有相电阻和相电感的良好模型。用于反emf估计的模型完全取决于电动机的类型:转子的表面上安装有磁铁的永磁电动机,具有由于感应变化的磁感应emf和可忽略的emf;转子上没有磁铁的同步磁阻电动机,仅具有由于感应变化的感应emf;转子内内部地安装有磁铁的内部永磁电动机或永磁辅助同步磁阻电动机,在转子内具有磁路与钢路的混合,并且具有由于感应变化的磁感应emf和emf。扩展的emf的概念已得到发展,将来自不同来源的电动势贡献合并成单个项。提供用于估计emf的模型可以正确补偿速度、磁饱和、电阻随温度的变化、以及涡流效应,那么emf和扩展的emf估计方法将非常稳健,但仅当速度足够大以产生电动势时。通常,速度必须至少为额定速度的10%,才能获得可靠的数据。

EMF估计方法(a)无法在低速或静止状态下使用。

方法(b)依赖于自感或互感的强烈位置变化。在内部永磁电动机和同步磁阻电动机中,在转子的直轴上的电感Ld与转子的正交轴上的电感Lq之间存在显著差异。在转子上表面安装有磁铁的电动机之中,凸度较低,并且直轴电感Ld和正交轴电感Lq相似。即使当直流电感和正交电感的变化有限时,通常也会存在由永久磁铁的磁通量在钢中所产生的饱和效应引起的电感的可检测变化。

电感方法(b)在低速甚至静止状态下提供非常清晰的位置数据。然而,实际的实施方式较为困难。为了测量电感,有必要在已知的定子定向上施加静态电压向量,并且测量电流的变化率。这可能涉及将两个电流样本分开有限的时间间隔,然后实施数值微分。备选地,可以使用罗戈夫斯基线圈:罗戈夫斯基线圈固有地对连结线圈的导体中的电流进行磁微分。罗戈夫斯基线圈两端的电压的单个样本提供连结线圈的电流的变化率的测量。这是主要的优点,由于它缩短了测量电流的变化率所需的时间,因此缩短了必须将逆变器保持在固定电压向量条件的时间。每个相绕组中的电流的变化率也会因该相绕组中的感应反emf而改变。有必要对两个不同的逆变器电压状态下的电流的变化率进行两次读数,使得隔离由施加电压的状态的特定变化引起的电流的变化率的差异,并且消除诸如反emf和电阻压降之类的其他因素的影响。由于需要对逆变器开关的状态变化前后的电流的变化率进行两次读数以隔离由特定电压转换引起的电流的变化率的差异,因此在该测量方法中将由于电动机转速增加而出现误差。首先,由于反emf的大小随着速度的增加而增加,因此在电动机相电流波形的整体动态范围内,由逆变器开关转换引起的电流的变化率的差异将变为较小的信号。其次,转子在电流测量的两个变化率之间行进的距离随着旋转速度而增加,使得测量不再以相同的转子角度进行。当减去两个读数以隔离电流的变化率的位置相关变化时,两个读数之间的转子所旋转的角度会引入附加的误差。

方法(b)传递电感随着位置而变化的数据。电感随位置的主要变化在电动机的每个电周期中发生两次。一个电流的周期内存在两个电感变化周期。这是因为存在与北极成一线的直轴和与南极成一线的第二直轴。可以由磁铁的极性引起的电动机相绕组的电感的差异很小,在不将电流失真大量注入扭矩产生波形中,则很难检测到。这会引起附加的声音噪声,并且应避免。方法(b)的实施方式的另一考虑是,电动机相绕组的电感由于磁饱和而随着相绕组中的电流而变化。因此,在没有附加的非线性数据处理结合电动机磁结构的精确非线性模型的情况下,从电流的变化率获得的测量不会传递唯一映射到位置的电感值。因此,随着电动机速度和负载的增加,由方法(b)产生的误差非常大。

发明内容

本发明的目的是公开一种使用低速下的电感检测与高速下的电动势估计的结合来将同步电动机从低速驱动到高速的技术,借此,在低速或静止状态下的电感检测方法包括在较高的电动机速度下通过emf估计来计算或更新无传感器位置估计所需的一个或多个电动机参数的步骤。

本发明还可以涉及使用拟合技术来内插电动机参数的数据点。

电动机参数的计算可以仅在电动机调试阶段实施,或者可以当电动机在低速机制下运行时实施。

可以并行运行使用电感检测和emf估计的两种方法,其中控制器取决于电动机速度而将权重分配给要使用的控制信号。

在独立权利要求中罗列本发明的方面。

附图说明

为了更全面地理解本发明,现在将通过示例的方式对附图进行参考,在附图中:

图1、图2、图3和图4是可以应用本发明的控制器的电机的示例的截面;

图5示出了在旋转参考系中的根据本发明的电机的等效电路;

图6示出了emf与电流同相运行的电动机的向量图;

图7示出了以电流滞后emf向量的过励磁的方式运行的电动机的向量图;

图8a示出了具有三相电动机的逆变器的示意图;

图8b示出了处于逆变器状态V(1,0,0)的逆变器的示意图;

图9示出了具有三相电动机的另一逆变器的示意图;

图10是处于V(1,0,0)逆变器状态的逆变器的简化图;

图11示出了三相电动机中的三个罗戈夫斯基线圈的示意图;

图12示出了与通过根据本发明收集的数据而计算出的电流特性有关的非线性磁链;以及

图13示出了在根据本发明的电子控制系统中发生的决策过程的流程图。

具体实施方式

图1示出了转子的表面上安装有磁铁的永磁同步电动机。定子241由层压钢制成。在该示例中,定子具有散布在9个槽242之间的9个齿。定子绕组通常以短节距缠绕,其中,每个齿上缠绕一个线圈,然后以120°彼此间隔的三个线圈连接在一起以产生三相绕组中的每个三相绕组。转子具有被永磁材料244的层包围的钢芯243。在该示例中,永磁层244被径向磁化以产生六极磁场。转子的旋转在定子绕组中感应出三个电动势,它们的相位相差120°(电角度)。电动机操作需要逆变器与在每个绕组中感应的内部emf同步地传递三个交流电枢电流。该电动机的相绕组的电感不会随着转子位置显著地变化。

混合式步进电动机是同步电动机的另外的示例。混合式步进电动机通常具有两相、三相或五相绕组。图2示出了通过典型的两相混合式步进电动机的一端的横截面。图2的两相混合式步进电动机由定子221和转子222组成,两者均根据电工钢的堆叠层压结构而构造的。定子具有八个磁极223、其中四个磁极与每相相关联,该磁极在尖端处扩展为一组齿224。每个定子磁极223均具有短节距相位线圈225形式的绕组。这些线圈225被连接(通常为串联)以形成两个电独立的电动机相绕组A和B。转子在其端部处分别均具有大量径向间隔开的齿226(通常为50个),并且装有一个永久磁铁,该永久磁铁沿电机的轴线产生静态通量。这使得电机的一端处的转子齿全部为北极,而转子另一端处的转子齿全部为南极。转子222的一端处的齿226相对于转子222的另一端处的齿226偏移半个齿距。转子的齿距与定子221的齿距相同。在两个定子相绕组中感应的emf由转子的旋转产生。相A中的emf与相B中的emf相移90°。定子相绕组中的电感变化相对较小,因为4个定子极中的两个定子极与其他的两个定子极相比具有相反的对准。通过使用本发明,显著改进了混合式步进电动机的无传感器操作。弱电感信号意味着通过反emf估计方法的无传感器操作必须覆盖更大范围的运行速度,并且准确的非线性电动机模型对于使混合式步进电动机以低至1rps(60rpm)的速度运行至关重要。

图3示出了具有定子231和转子233的同步磁阻电动机。所示的定子具有24个槽232,尽管12和36个定子槽也是常见的。定子槽包含分布式三相绕组。转子233由层压钢制成,并且包含开槽以充当磁通量势垒(flux barrier)。这会产生高磁阻和低磁阻的轴,使得如果定子绕组产生4极磁场,则转子将对准磁通量势垒,从而使定子磁通量遵循低磁阻路径。随着定子磁场旋转,转子将同步地跟随磁场。可以使用许多不同的转子结构,目的是提供最大的磁阻变化率。在该电动机中,没有旋转式磁铁在定子绕组中感应emf。随着转子旋转,定子绕组的自感的变化和相绕组之间的互感的变化会产生扭矩。

作为同步磁阻电动机的增强,可以将永久磁铁插在转子开槽内,以进一步提高磁凸度并增加扭矩产生。这种电机被称为永磁辅助同步磁阻电动机。在永磁同步磁阻电动机中,定子电流与磁感应emf和由可变电感引起的emf两者相互作用会产生扭矩。

图4示出了永磁电动机,其中,永久磁铁253位于转子的钢层压结构内。这种形式的转子被称为内部永久磁铁(IPM),并且提供连结定子相绕组的永磁磁通量,而磁铁254之间的钢段则为定子磁通量提供可变电感的路径。通常,在钢的含量较高的情况下,与磁铁轴成一线的直轴的电感Ld小于与磁铁之间的轴成一线的正交电感Lq。定子251中的定子槽252通常将包含分布式三相绕组,尽管也可能具有更少槽的定子和集中线圈绕组的内部永磁电动机。

所有这些电机类型都具有这样的共同特征,即可以被建模为在定子绕组中具有内部感应的旋转emf。旋转emf将包括由包含永久磁铁(图1、图2和图4)的电动机中的磁铁的旋转引起的分量,并且如果随着转子旋转,直轴电感Ld与正交轴电感Lq之间存在差异,则旋转emf将包含附加的emf分量。在同步磁阻电动机中,随着转子旋转,磁阻的变化会导致每个相绕组的自感和绕组之间的互感两者的变化。因此,由于相绕组其自身的电流(自感),其他绕组中的电流(互感)或旋转式永久磁铁,本发明中所使用的术语“旋转emf”可以是磁通量的任何随时间变化的组合。在某些内部永磁电动机中,随着转子旋转,旋转emf将包括根据永磁磁通量和电感两者的变化的分量。

在这些类型的电机的数学分析中,通常以电周期和电角度完全分析电机。在电气的数学分析中,当完成后,对于所有类型和极数的所有同步电机,分析都是相似的。在这种分析中,通常将每个定子相绕组的静态定向、随时间变化的量转换成单个旋转向量的系统,该旋转向量以与转子的电频率相同的频率旋转。

使用包含电动机的所有相绕组的分量的同步旋转参考系上的电量,等效电路如图5中所示。在任何同步旋转参考系中,定子电压等式均由下式给出:

其中,

电动机所产生的扭矩为

其中,

γ是旋转emf向量与定子电流之间的角;

ω是转子的旋转速度,单位为每秒的机械弧度。

如果γ=0且

因此,旋转emf向量相对于定子电流向量的角位置确定了电动机的扭矩产生。图6示出了向量图,该向量图示出了在旋转参考系上计算的定子电压向量之间的关系。

在图6所示的示例中,

在图7所示的另一示例中,旋转emf向量

无传感器位置估计算法的主要目的是当转子旋转时和当负载变化时实时估计转子的位置。第二个目的是调节电动机的操作,以确保将电动机的扭矩产生机构优化到最高效率或由特定应用确定的任何其他的标准。

由于

V

以及,V

如前所述,等式(4)和(5)中的X

可以重新排列这些等式,以给出旋转emf向量

E

E

如果可以确定R

上面的等式类似于在诸如WO2010055168的现有技术文献中公开的等式。此外,诸如“Sensorless Control of Interior Permanent Magnet Synchronous Motor byEstimation of an Extended Eelectromotive Force(通过估计扩展的电动势来对内部永磁同步电动机进行无传感器控制)”(Chen等人,IEEE,2002)和“Sensorless ControlStrategy for Salient-Pole PMSM Based on Extended EMF in Rotating ReferenceFrame(旋转参考系中基于扩展的EMF的凸极PMSM无传感器控制策略)”(Morimoto等人,IEEETransactions on Industry Applications(行业应用交易),第38卷,第4期,2002年)描述了产生emf项的所有扭矩的组合,(emf是来自磁阻变化(电感变化)还是来自永磁磁通量变化),作为扩展的emf,Ex。使用等式(6)和(7)中的术语,扩展的emf,Ex可以写成:

E

在WO 2010055168中,描述了一种使用这些等式,特别是等式(7)来调节电动机的运行点直到E

然而,如WO 2010055168中所描述的无传感器控制方案的实施方式依赖于在电动机和发电机的整个工作范围上确定并实施的电动机在每个轴上的电感的非线性模型,以正确确定电抗项Xs。

如在WO 2010055168中描述的无传感器控制方案的实施依赖于在电动机和发电机的整个工作范围上确定并实施的电动机在每个轴上的电感的非线性模型,以正确确定电抗项Xs。电抗Xs将在实轴和虚轴上独立变化,其中电流在那些轴上呈非线性函数。由于一个轴上的电流会在磁电路的某些部分引起饱和,而这两个轴共享该部分,因此也会产生交叉耦合效应。在论文“Sensorless Control of Interior Permanent Magnet SynchronousMotor by Estimation of an Extended Eelectromotive Force(通过估计扩展的电动势来对内部永磁同步电动机进行无传感器控制)”(Chen等人,IEEE,2002)和“SensorlessControl Strategy for Salient-Pole PMSM Based on Extended EMF in RotatingReference Frame(旋转参考系中基于扩展EMF的凸极PMSM无传感器控制策略)”(Morimoto等人,IEEE Transactions on Industry Applications(行业应用交易),第38卷,第4期,2002年)中,作者忽略了电感项与电流的非线性相关性,而针对Ld和Lq引用常数。

可以对电抗Xs及其由Ld和Lq产生的分量的模型进行近似计算,或者可以使用计算上的电磁电路的计算离线对其进行建模。以下讨论示出了提供一种简单的方法,即使当电动机旋转或静止时,也可以在电动机控制器内创建该非线性关系。

在一个实施例中,计算工作如下。首先,在零速时,可以通过施加逆变器电压并测量流过的dc电流来确定电动机相的电阻。如果该dc电流向量与零扭矩轴成一线,则在该测量期间,转子将保持在静止位置。如果将电压向量和电流测量映射到旋转参考系(速度为零),则可以求解所得的DC等式以找到电阻。在直流条件下,向量不旋转,电抗项为零,并且旋转emf项为零。在逆变器输出电流的整个范围上执行电阻测量是有利的,因为逆变器开关中的非线性电压降(诸如,导通状态电压降)可以包括在作为电流流动的函数的电阻函数中。非线性电阻函数可以存储在微处理器内部的存储器中或外部非易失性存储电路中。

其次,在低速下,可以使用电感感测方法(b)来操作电动机,例如,在诸如“Sensorless Control of AC Machines at Low Speed and Standstill Based on the“INFORM”Method(基于“INFORM”方法的交流电机低速和静止状态的无传感器控制)”(Schroedl,IEEE,1996年)和“Sensorless control of Surface Mounted PermanentMagnetic Machine Using the Standard Space Vector PWM(使用标准空间向量PWM对表面安装的永磁电机进行无传感器控制)”(Hua等人,IEEE,2007年)的出版物中。另外,可以实施进一步的计算,其相对于现有技术方法在位置计算中提供了显著的改进。逆变器可以置于六个活动状态中的一个活动状态,这两个活动状态分别被称为V(1,0,0)、V(0,1,0)、V(0,0,1)、V(0,1,1)、V(1,0,1)、V(1,1,0),使得只有一个逆变器开关脚连接到+V(状态=1)或只有一个逆变器开关脚连接到0V(状态=0)而其他两个开关脚的状态相反。两个最终的非活动或零向量状态为V(0,0,0)和V(1,1,1)。这些非活动状态会在电动机绕组两端施加零电压。在六个活动状态的每个活动状态中,总是有一个逆变器脚具有唯一的状态,而两个逆变器脚共享共同状态。

现有技术的控制器以唯一的状态测量相绕组中的电流的变化率。已发现,通过使用来自共享共同状态的两个相绕组的电流数据的变化率,可以获得附加的信息。这在示出了具有三相电动机(即,具有三相绕组的电动机)的逆变器的图8a中示出。逆变器包括正电源导轨(+Vdc)、返回路径(0V)和六个与开关并联连接的二极管。代表三相绕组的三个电感器连接到逆变器。di/dt传感器(例如,罗戈夫斯基线圈)与输送每个相绕组的电流的导体紧密耦合,以测量该相绕组中的电流的变化率(di/dt)。

从示出了逆变器处于状态V(1,0,0)的图8b可以看出,具有唯一状态的相绕组中的单个测量可以通过其他相绕组中的电流的变化率的附加的测量进行增强。连接到U相的开关脚唯一地处于状态(1),其中上部开关从正电源导轨传导电流。连接到V相和W相的开关脚处于共享状态(0),下部开关将电流导回0V电源导轨。

在此状态下,di/dt

因此,di/dt

通过使用所有三个di/dt测量并以这种方式对信号求和,di/dt

在另外的实施方式中,可能仅需要两个di/dt传感器,因为逆变器的第三相中的di/dt总是可以知道三相电流,因此三相di/dt信号加起来为零,就可以计算出来。

图9示出了用于测量电流的变化率的备选传感器布置。代替在逆变器的至少两个相位输出中需要di/dt传感器,可以在逆变器的正dc轨上使用单个传感器401,或者在逆变器的0V轨上使用单个传感器402。在有源逆变器状态中的每个有源逆变器状态下,由+Vdc电源导轨或0V电源导轨中的di/dt传感器测量的电流的di/dt将与通过具有唯一导电路径的相的电流相同,并且将是共享共同导电状态的相中的电流的总和。

在以上布置中,将理解的是,将需要至少两个时间间隔的测量来确定di/dt的任何变化。现已发现,可以通过减去具有共同开关状态的相绕组(即,连接到相同电压电平的相绕组)中的电流的变化率来测量附加的位置相关信号。已发现,在两个并联的公共相中测量电流的变化率的分流提供了瞬时的位置相关数据,而不必在两个逆变器电压状态下使用两个连续的读数。参考图10可以理解这一点,图10示出了处于状态V(1,0,0)的逆变器的简化图。在这种状态下,信号di/dt

在将来自附接到共同状态的相绕组的两个di/dt信号在数字转换器中转换为模拟信号之后,可以在微处理器或其他控制电路中实施对来自共享共同状态的相绕组的两个di/dt信号的相减。

备选地,为了避免在两个数字信号的数值相减中可能出现的一些数值误差和精度损失,可以通过使两个相电流沿相反方向流过单个罗戈夫斯基线圈来在单个罗戈夫斯基线圈中实现两个相电流的变化率相减。因此,通过磁场的抵消来实现所述相减,并且由罗戈夫斯基线圈产生差信号。

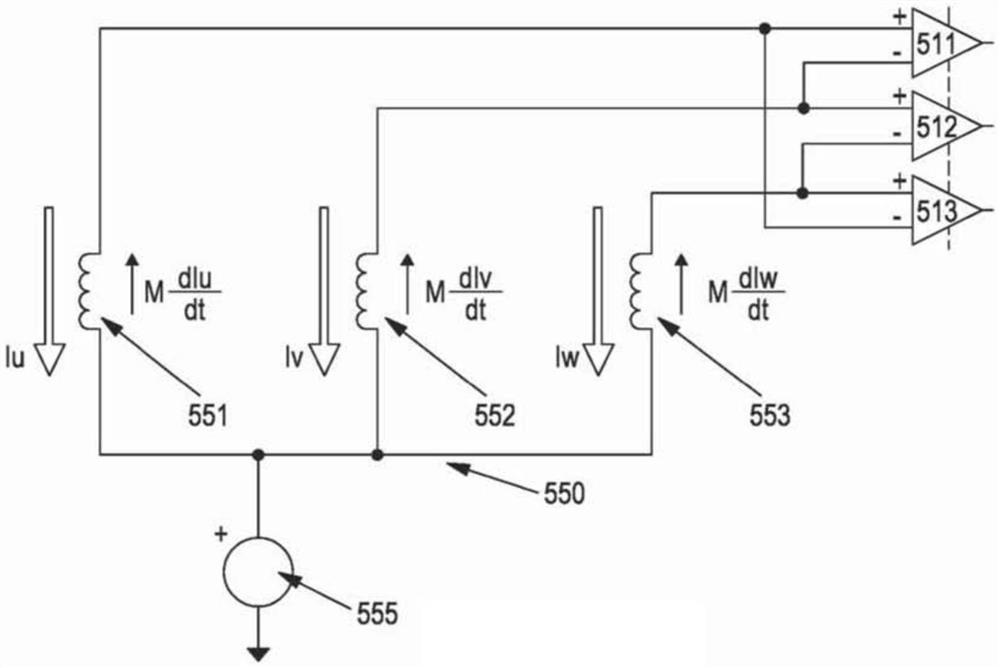

图11示出了用于测量三相电动机中的电流的变化率的三个罗戈夫斯基线圈551、552和553的另外的可能连接方法。罗戈夫斯基线圈551放置在导体附近,该导体将电流Iu输送到电动机相位U。罗戈夫斯基线圈551两端的感应电压为

其中,M为导体与罗戈夫斯基线圈之间的互感。

以类似的方式,罗戈夫斯基线圈552和553产生电压v

如上所述,通过测量两相电流的变化率之差可以获得明显的优势,特别是在两相连接到相同或公共电源导轨的任何逆变器状态下。图11说明了如何以最小的误差实现这一目标。罗戈夫斯基线圈551、552、553中的每个的一端连接到中心节点550。该中心节点的作用类似于星形连接的三相系统的星形点。在这样的情况下,正是三个罗戈夫斯基线圈的星形点用于测量三相绕组中的di/dt。由于三相电流之和总计为零,因此三相电流的差分之和也总计为零。551、552和553的中心节点因此将具有相对稳定的电压。为了便于测量,将可选电压555连接到该中心节点或星点也可能很有用,该中心节点或星点会将所有信号都移到测量电压范围的中心附近。

使用该配置,现在很容易测量相电流的两个变化率之差。运算放大器511可以被布置为使来自罗戈夫斯基线圈551的信号连接到其正输入,并且来自罗戈夫斯基线圈552的信号连接到其负输入。因此,运算放大器511的差分输入引脚上的电压为

M的值取决于输送相电流的导体与罗戈夫斯基线圈之间的耦合。M还取决于诸如罗戈夫斯基线圈的匝数及其横截面积之类的因素。为了获得一致的测量结果,将预期的是,将多相电动机中的多个罗戈夫斯基线圈的构造和位置控制在合理的制造公差范围内。如果不是该情况,可以将不同的M值指派给每个测量,以允许将M的变化包括在计算中。

使用众所周知的反馈方法,运算放大器增益k将作用于两个信号之差,并且产生一个放大信号,该信号与两个导体中电流的变化率之差直接相关。这个放大的信号将是

与分别放大每个信号然后在放大器之后进行减法相比,该方法提供了更低的噪声和失真。在这样的情况下,放大器增益k

放大器512可以用于测量和放大罗戈夫斯基线圈552与553的输出之差,从而给出

放大器513可用于测量和放大罗戈夫斯基线圈553与551的输出之差,从而给出

这样,三个罗戈夫斯基线圈的星形连接提供了这样的方法:可以创建包含任意两个电动机相绕组中的电流的变化率之间的小差异的信号,然后放大该小差异而不会引入因两个单独的放大器中增益不匹配而引起的误差。这样,电路可以检测两相绕组中的电流的变化率的很小差异。使用该方法,可以估计永磁同步电动机在电感随转子的位置变化很小的情况下的位置。

图11中所示的实施例具有运算放大器511、512和513,但是可以替代地使用其他类型的差分放大器。

来自放大器511、512和513的三个输出信号可以由微处理器采样并转换为数字数据信号。当从在逆变器内部共享共同状态的相绕组中的电流的变化率中取得所选放大器输入处的两个di/dt信号时,所述采样应与逆变器状态一致。

不管使用哪种方法来减去di/dt信号,结果将都是三个新信号,其中,K是包含信号链中的所有乘数的常数。

根据这些信号来计算位置现在可以通过向量数学进行,以转换为两个相位信号,Alpha和Beta

然后,通过Beta/Alpha的反正切来计算转子角度。

以该方式计算的转子角在电动机的每个电周期中将具有两个周期。许多已知的方法可以使用该信号来产生单个角,该角对于电动机的每个完整的电周期都具有一个角旋转周期。

在没有磁铁的同步磁阻电动机中,组成每个电周期的电感的两个重复周期是相同的,并且将产生相同的扭矩,而与电流的方向无关。在永磁电动机中,两个周期与相反的磁极性相关联,并且必须加以区分以确保扭矩的方向正确。

当电动机首先被励磁时,可以使用已知的脉冲方法来确定磁铁的极性,并且以正确的周期的初始一半开始角估计。

在三相电动机信号中,信号A、信号B和信号C也是平衡的三相信号,并且它们中的两个信号可以用来估计第三个信号。在这样的情况下,也可以使用三个信号进行相互检查。用于创建di/dt测量之一的线圈可能比其他两个线圈具有更高的电流,并且用于计算di/dt的线圈本身可能会饱和,并且其信号可能会低于预期。在这些条件下,三个di/dt信号可能不再累加为零,并且可以实施校正算法,从而不会损害位置估计的稳健性。

由于在给定的逆变器状态下只有两个相绕组会共享共同状态,因此将在逆变器切换序列的不同时间计算各个信号:信号A、信号B和信号C。然而,始终可以将逆变器配置为在其正常运行序列中包括所需的共同状态,并且确保各个信号信号A、信号B和信号C不会在时间上相隔太远,以便可以在转子的角的一次计算中将它们组合在一起。

将理解的是,来自三个差值测量的三个信号中的至少两个信号的组合(可以被认为是与转子的位置有关的第一数据、第二数据和第三数据)可以用于导出转子位置的连续估计,其可以用于使电动机相绕组中的电流同步,以始终在选定方向上针对给定电流产生最大扭矩,即使在非常低的速度或零速度下(当EMF方法不起作用时)也是如此。

使用电流的变化率(即信号A、B和/或C)的差异,本文中所述的实施例可以具有显著的优点,即直接适用于许多不同的电机,而不需要那些电动机的先验知识。另一方面,已知方法需要各种电动机参数作为输入,以便当低速运行时提供准确的位置读数。

由于电流测量的变化率的这些改进,得到用于同步电动机的无传感器控制的更精确的感应感测方法,可以非常准确且稳健地确定转子的位置。可以使用感应感测方法准确地运行电动机,并且这可以用于在已知转子位置测量和计算磁链与电动机相绕组的电流关系。磁链是磁通量和线圈匝数的乘积,并且始终等于端子电压减去由于电阻引起的任何内部压降的积分。在线性电感的情况下,它是电感与电流的乘积,但是由于电感随着磁路的饱和而变化,因此使用磁链的概念作为电流函数来表示磁路的非线性更为有用。基于旋转emf和扩展的emf估计的无传感器控制方法需要此类数据。基于旋转emf估计的现有技术方法不得不依赖于预先计算的磁链与电流的关系,该关系包含不精确或近似值,或者通常被认为是线性的,电感从低电流到高电流没有变化。通过上述改进,当电动机在感应di/dt感测方法的控制下旋转时,电流向量可以被准确地定位到最大扭矩的位置,并且旋转参考系的位置将被锁定并跟踪扩展电动势的位置(即使电动机可能旋转得很慢,以至于无法通过其他方式检测到旋转emf也是如此),使得Es_imag可以被假设为零。在这些条件下,等式(5)简化为

I

已知等式(9)的左侧是非线性的,并且是磁链和旋转速度的乘积(在恒定电感的情况下,不是电流、电感和速度的乘积)。因此,通过将等式(9)除以角速度并使用等式(10),可以根据测量值计算出作为电流函数的磁链

其中,V

当电动机在di/dt信号的控制下运行时,将定子电流向量与转子参考系对齐,所述方法将根据等式(10)在不同电流下执行重复计算,并且加快建立非线性数据集的速度,在转子低速运行时将磁链与电流联系起来。一旦收集了几个数据点,控制器就可以直接在点之间进行线性插值来使用数据,但是通过使用数据集来拟合通过这些数据点的非线性曲线,可以显著改进和扩展控制质量。由于已知磁路的特性是饱和函数的特性,因此可以将数据拟合到非线性饱和等式,诸如Hill等式(

其中,a、b和n是要确定的常数,以拟合根据至少三个测量点计算的数据。常数n通常在0.5到1.5之间,并且确定饱和度曲线的形状。如果n大于1,则饱和度呈S形,在低电流下,梯度从低开始,然后在高电流下增加,然后又下降。当n<=1时,梯度开始陡峭,并随着磁性材料开始饱和而减小。拟合的Hill等式的示例如图12中所示。由于Hill等式自然遵循饱和磁特性,因此只需几个数据点即可创建整个特性。通过首先在di/dt感测方法的同步和闭环控制下以低速运行,同时在几个电流水平下进行测量并将磁链数据点拟合为在电动机的整个扭矩范围内提供数据的饱和非线性函数,这可以有效地通过EMF估计对电动机进行无传感器控制校准,因此无需进行复杂的计算即可确定磁特性。

一旦识别出了电动机的非线性磁特性,控制器就可以继续在实时电动机控制内使用等式(7)。在每个控制回路执行中,可以在估计出的转子参考系上计算等式,以创建下式的新值

该计算的任何非零结果都是转子参考系和转子emf轴的估计位置中的误差。如果误差为正,则通过适合的控制器(诸如,比例和积分)将误差添加到估计的速度中,以创建新的速度估计值,并且在下一时间步预测转子参考系的位置。以此方式,控制器可以通过连续确保将虚旋转emf的误差驱动为零来跟踪电动势轴的位置。

通过使用逆变器内部在电动机旋转时确定的非线性磁链函数,使用等式(12)进行估计的精度大大提高,因为这会自动包括实际系统的所有缩放比例增益和测量误差。如已经描述的,等式12在旋转emf项较大的较高电动机速度下最有效。如果电动机返回低速,则控制器可以使用电流测量的瞬时变化率逐渐返回到闭环同步控制。两种方法之间的转换可以是瞬时的,也可以是渐进式的,可以使用基于速度或基于速度和负载的分级加权函数。

另外,当电动机在低速下返回电流测量的瞬时变化率时,根据需要,可以重新开始测量与电流特性相关的磁链,以进一步增加非线性函数的细节。换言之,每当电动机返回低速时(或者,每周一次,每月一次等),都可以进行重新校准。因此,所述方法可以连续使用,也可以仅在调试期间使用。

可以根据等式(13)在实轴上执行附加的计算,因为在电流的瞬时变化率方法的控制下,虚电流为零,等式(6)简化为(13)

该等式(13)允许根据逆变器的测量结果来计算旋转emf的值,并且除以速度后,还可以将其值存储为实轴上的电流的函数。这是实轴上的永磁磁通量或产生扭矩的磁通量的记录。

在这些方法下存储的数据也可以用作电动机控制中的状态监测特征。当可以计算出磁链特性时,一旦存储了稳定的虚轴磁链特性和/或实轴磁链特性,就可以在电动机低速运行时的整个生命周期内监测电动机的特性变化。该特性的任何变化都可能表示绕组绝缘变差或电动机中的线圈中的一个线圈损坏或永久磁铁退磁的迹象。这种方法允许及早检测要检测的磁铁的退磁。控制器可以配置为限制电动机中的最大电流,以避免完全消磁,直到检查了磁铁状况为止。

图13示出了根据实施例的由控制系统执行的方法的步骤的流程图。该方法包括以下步骤:以零速或非常低的速度测量电阻或输入电阻数据(S1)。使用电流的变化率的测量来运行电动机,以计算位置并相对于转子正确定位定子电流(S2)。当电动机在低速至中速下以定子电流相对于转子的正确方向运行时,使用等式10来计算非线性磁链上与电流特性相关的点(S3),并且可选地,使用Hill等式来创建完整的非线性磁链特性(S4)。使用以较低速度获得的非线性磁链特性,以较高速度运行电动机,以估计和更新旋转参考系的位置,以跟踪电动势向量的位置(S5)。

已参考具有相对于定子旋转的转子的电动机描述了本发明的实施方式。本发明可以直接应用于线性电动机,以在负载变化的状况下控制线性行进速度。这样的电动机仍然具有可以被建模为旋转向量的系统的电周期。

根据本发明的控制方案还可以用于测量发电机的非线性磁特性,然后使用扩展的emf方法来以更高的精度控制发电机,这可以通过离线计算磁特性来实现。

附图已示出了具有以星形构造连接的相绕组的电动机。如果电动机以三角形连接,则所有的所描述方法都将以相同的方式工作。

在所描述的依赖于电流的变化率的测量的任何技术中,可以使用产生电流的变化率的任何方法来实施这些技术。例子可以包括电流测量的模拟差分;在短时间内测量两个瞬时电流读数,然后以数字方式计算电流的变化率。

图11示出了如何将三个Rogowkski线圈连接到三个运算放大器以计算差异并放大结果以创建信号A、信号B和信号C。由于可以在特定的逆变器状态下测量信号A、信号B和信号C,复用器可用于选择一个或多个放大器的输入,以在每个已知的逆变器状态下执行所需的减法和放大。这样,可以减少运算放大器的数量和模数转换器的数量。这也使新的差值计算可以补充单相绕组中di/dt的测量。

在对安全要求严格的应用中,经常非常需要具有冗余的转子位置检测功能。所描述的方法可以用于补充转子位置传感器,使得可以增强低成本传感器以提供高分辨率和稳健性。即,本文中所描述的电动机控制系统可以包括一个或多个传感器以提供附加的转子位置读数。

- 永磁同步电机的混合位置观测器及无位置传感器伺服系统

- 一种基于反电势观测器的永磁电机无位置控制方法