一种制备甘氨酸金属络合物盐的方法及用于实施其的装置

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于有机络合物制备领域,尤其是涉及一种利用海因法甘氨酸母液制备甘氨酸金属络合物盐的方法、用于该方法的组合物及用于实施该方法的装置。

背景技术

微量元素是十分重要的营养性添加剂,目前在饲料、预混料中普遍使用的微量元素添加剂主要是硫酸盐、氯化盐、氧化物等无机盐,它们有很多缺陷,如:在动物营养上由于消化过程中化学反应复杂,易受饲料中的磷酸盐(如磷酸氢钙、磷酸二氢钙)、植酸等成分的影响而形成不溶性沉淀,降低了生物学效价,影响了吸收利用;在饲料加工中无机盐一般带有结晶水,易吸潮结块;无机盐对维生素和油脂等破坏作用较强;有些饲料厂采用高锰高锌饲料,收效不高,且严重污染环境。

甘氨酸螯合(络合)金属化合物用于肉鸡的试验结果表明,试验组比对照组增重速度提高5.28%,饲料转化率提高2.59%,一个每批饲养1500只、年养5批的饲养者可增收2100多元。孙德成等(1995年)对迪卡蛋鸡的试验结果表明试验组的总产蛋重和产蛋率比对照组分别提高21.02%和12.80%,料蛋比和软破蛋率分别降低20.74%和31.79%;代谢试验还表明试验组铁、铜、锰、锌元素的吸收利用率比对照组分别提高71.65%、93.07%、188.08%、107.42%。

甘氨酸螯合亚铁能显著提高母猪繁殖性能,改善母猪体况,降低母猪经产淘汰率,预防仔猪贫血、腹泻,降低仔猪死亡率。母猪产前21~28天开始采饲添加甘氨酸螯合铁(500ppm)的饲料,产后仔猪无需再补充铁,仔猪死亡率显著降低,离乳体重更大,离乳仔猪育成率可达94%。复合氨基酸螯合物与生态制剂饲料添加剂对育肥猪的试验研究表明,日增重比对照提高17.82%,料肉比降低14.43%,经济效益提高70.38%。

甘氨酸螯合(络合)金属化合物对于促进鱼类生长,提高饲料转化率和鱼的成活率,具有明显效果,是适合鱼类营养需要的理想的营养性饲料添加剂。赵元凤等(1994年)对鲤鱼的饲养试验表明,添加甘氨酸螯合(络合)金属化合物的比对照组增重提高了37.2%~68.1%,饵料系数由对照组的2.4下降为1.4~1.7。李爱杰等(1994年)在每公斤饲料中添加甘氨酸螯合(络合)金属化合物,Cu 2mg、Zn 30mg、Mn 12mg、Fe 150mg、Co 2mg、Mg 400mg,可以加速罗非鱼的生长,较无机微量元素提高增重率17.84%~25.84%;对鲫鱼可提高微量元素的消化率,Cu、Co为41%~58%,Fe、Zn为14%~16%,Mn为5%~7%。

因此,甘氨酸螯合(络合)金属化合物具有稳定的化学性能,高的生物效价,无毒、无刺激作用,适口性好,与维生素、抗生素等无配伍禁忌,具有一定杀菌和改善免疫功能的作用,对肠炎、痢疾、贫血有疗效作用,并且化学性质稳定。作为饲料添加剂,起到补充微量元素和氨基酸的双重作用,可降低饲料消耗,提高饲料转化利用率,具有显著的经济效益。

直接海因法是甘氨酸的一种重要生产方法,该方法以羟基乙腈和碳铵为原料,羟基乙腈、氨、二氧化碳、水按照投料摩尔比为1:6:3:46,经过高温高压反应,排氨、二氧化碳后生成甘氨酸水溶液,经过脱色、浓缩、冷却结晶得到甘氨酸产品和甘氨酸母液。该工艺目前是最清洁的生产工艺,甘氨酸生产过程中只消耗羟基乙腈和水,生产成本低,不产生任何无机盐,甘氨酸分离纯化简单。但是其存在如下问题,甘氨酸生产过程中会产生一些有机杂质如海因酸、海因酸酰胺、甘氨酸二肽、甘氨酸三肽、2,5-二酮哌嗪、甘氨酰胺以及未反应的海因,这些化合物结构如下文所示,产生这些杂质是因为羟基乙腈首先与氨反应,生成氨基乙腈,然后在二氧化碳的作用下成环,后经少量的氨解,高温高压,海因环不稳定而分解成甘氨酸和二氧化碳、氨;在这一过程中,海因环的不完全分解产生海因酸、海因酸酰胺、甘氨酸二肽、甘氨酸三肽、2,5-二酮哌嗪、甘氨酰胺等杂质,从而影响甘氨酸母液的循环使用:

为了获得饲料级和食品级的甘氨酸,需要将甘氨酸粗品进行重结晶处理,此时虽然可获得高品质的甘氨酸产品,但是重结晶母液却不能多次循环套用,主要的原因是甘氨酸粗品中同样夹带上述海因酸、海因酸酰胺、甘氨酸二肽、甘氨酸三肽、2,5-二酮哌嗪、甘氨酰胺等杂质。这些杂质在重结晶过程中将残留在重结晶母液中,随着重结晶母液套用,这些杂质将会累积到极限而影响母液的循环。为了不使甘氨酸产品质量受到影响,需要定期采出重结晶母液进行处理。在工业生产过程中,为了防止这些杂质的累积,通常采取的方式是采出部分甘氨酸结晶母液进行焚烧处理,母液采出焚烧量通常是母液质量的10%左右,这必然导致大量的甘氨酸损失。甘氨酸母液中存在的海因酸、海因酸酰胺、甘氨酸二肽、甘氨酸三肽、2,5-二酮哌嗪、甘氨酰胺(也称“甘氨酸酰胺”)等杂质在有些条件下(比如高温或者碱性条件下)会转化为甘氨酸,然而在高温条件下的转化不彻底,并甚至会发生如下的可逆性反应:

在碱性条件下虽然有些杂质可彻底水解转化为甘氨酸,但是这部分经过碱液处理的母液是无法再循环至原反应系统中,往往需通过酸化结晶处理,副产大量的无机钠盐和难以处理的含盐废水,增加了甘氨酸生产成本。至少在目前的情况下,通过焚烧进行的处理是直接有效的,但这将造成资源浪费、污染环境并由此使甘氨酸生产成本增加。

因此,本领域需要开发一种能够综合利用直接海因法甘氨酸母液来生产有价值的有机络合产品的方法,既可防止杂质在母液中的累积而影响母液的循环套用,又能充分回收母液中的甘氨酸及其甘氨酸衍生物等杂质,以避免直接进行焚烧处理,从而达到废物充分利用的目的。

发明内容

针对上述技术问题,本发明人发现通过利用锆对甘氨酸母液中的杂质(如海因、海因酸、海因酰胺、甘氨酸酰胺、甘氨酸二肽、二酮哌嗪、甘氨酸三肽)的水解反应的影响,可以有效地将这些杂质转化为甘氨酸产品。有鉴于此,本发明提供了一种利用甘氨酸结晶母液制备含微量元素的饲料级甘氨酸金属络合物盐的方法、用于该方法的组合物以及用于实施该方法的装置。

在一个方面,本发明提供了一种制备甘氨酸金属络合物盐的方法,其中,所述方法包括以下步骤:

(1)使海因法甘氨酸结晶母液与锆原料接触,然后加热保温以进行水解反应,得到甘氨酸水溶液,所述锆原料包括锆、含锆合金、锆盐、氧化锆或其任意的混合物;

(2)将步骤(1)的甘氨酸水溶液脱除氨和二氧化碳,然后进行脱色和减压浓缩处理,得到经浓缩的甘氨酸水溶液;

(3)将步骤(2)的经浓缩的甘氨酸水溶液与无机金属盐混合,加热搅拌以进行络合反应,得到甘氨酸络合金属盐水溶液,然后将所述甘氨酸络合金属盐水溶液进行浓缩和烘干,得到甘氨酸金属络合物盐。

另一方面,本发明提供了一种用于上述方法中的组合物,其中,所述组合物包括海因法甘氨酸结晶母液和锆原料,所述锆原料包括锆、含锆合金、锆盐、氧化锆或其任意的混合物。

另一方面,本发明提供了一种饲料添加剂,其中,所述饲料添加剂包含通过上述方法制备的甘氨酸金属络合物盐。

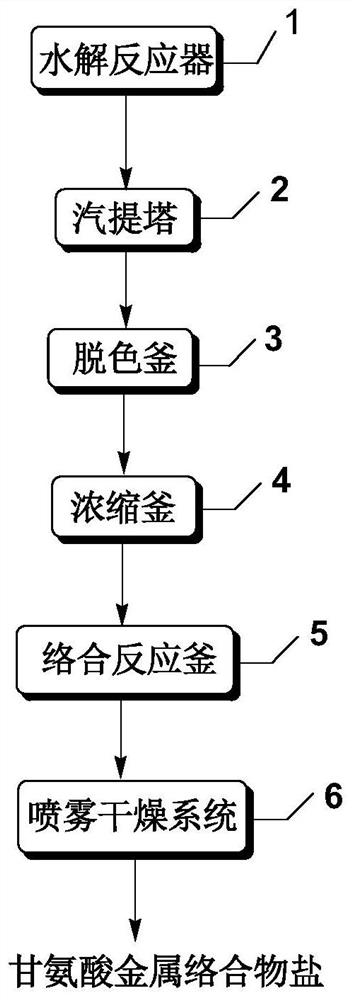

又一方面,本发明提供了一种用于实施上述方法的装置,其中,所述装置包括以流体连通的方式依次连接的水解反应器、汽提塔、脱色釜、浓缩釜、络合反应釜和干燥系统。

有益效果

通过在反应体系中引入锆来使甘氨酸母液中的杂质能够有效地转化为甘氨酸,从而可利用海因法甘氨酸母液制备饲料级甘氨酸金属络合物盐,较传统使用商品级的甘氨酸来制备该络合物盐的工艺,具有生产成本低、废弃物能够综合利用的优点;本发明所述的方法具有清洁环保、收率高、产品稳定性高、母液中的甘氨酸回收利用率高,无三废产生等优势。本发明所述的方法制备的甘氨酸金属络合物盐的纯度达到95%以上,甘氨酸的回收利用率达到99%以上,得到的甘氨酸金属络合物盐达到饲料级要求。本发明所述装置具有操作简单、装备容易维护等优点。

附图说明

图1为本发明的一种示例性的用于生产甘氨酸金属络合物盐的装置的示意图。

图1中的各标记分别表示:1水解反应器,2汽提塔,3脱色釜,4浓缩釜,5络合反应釜,6喷雾干燥系统。

图2为实施例1中制备的甘氨酸和甘氨酸络合锌硫酸盐产品(简称“甘氨酸络合锌”)的红外光谱图。

图3为实施例2中制备的甘氨酸和甘氨酸络合铜硫酸盐产品(简称“甘氨酸络合铜”)的红外光谱图。

图4为实施例3中制备的甘氨酸和甘氨酸络合亚铁硫酸盐产品(简称“甘氨酸络合亚铁”)的红外光谱图。

图5为实施例4中制备的甘氨酸和甘氨酸络合锰硫酸盐产品(简称“甘氨酸络合锰”)的红外光谱图。

图6为实施例5中制备的甘氨酸和甘氨酸络合钴硫酸盐产品(简称“甘氨酸络合钴”)的红外光谱图。

具体实施方式

以下将结合示例性的各种实施方式对本发明的方案进行说明,但是本发明的保护范围并不限于此。

在本发明中,除非另有说明,术语“甘氨酸结晶母液”、“海因法甘氨酸母液”、“母液”和“甘氨酸母液”可互换使用,是指利用直接海因法合成并分离甘氨酸产品后的剩余液和/或甘氨酸重结晶母液。

在本发明中,除非另有说明,术语“螯合金属化合物”、“络合金属化合物”、“金属络合物”和“金属螯合物”可互换使用,是指金属离子与甘氨酸配位形成的配合物。在本发明中,除非另有说明,术语“甘氨酸络合金属盐”和“甘氨酸金属络合物盐”可互换使用,是指本发明的方法制备得到的甘氨酸络合物盐,例如硫酸盐。

在本发明中,除非另有说明,术语“常压”是指1个标准大气压。

本发明人通过研究发现,锆能够促进海因法甘氨酸母液中的杂质(如海因、海因酸、海因酰胺、甘氨酰胺、甘氨酸二肽、二酮哌嗪、甘氨酸三肽)通过水解反应完全转化为甘氨酸产品。本领域已知,甘氨酸在高温的条件下存在下述动态平衡反应,即,在高温的条件下,甘氨酸会部分转化为甘氨酸二聚物(即,甘氨酸二肽)和三聚物(即,甘氨酸三肽)等,温度越高越有利于这种转化。然而,本发明人发现在锆或者锆离子存在下,可以阻止这种转化,甚至可以促使已经转化得到的甘氨酸二聚物和三聚物等在锆或者锆离子存在下水解为甘氨酸。

作为一个实例,本发明人还发现,如果在甘氨酸结晶母液水解反应器的材质中增加锆材,不仅能够有利于增强反应器对在高温高压条件下的二氧化碳和氨对反应器腐蚀的耐受,而且还能直接影响水解反应的效果(使水解反应的平衡向左进行,有利于甘氨酸产品的生成),使所述母液中的杂质如海因、海因酸、海因酰胺、甘氨酰胺、甘氨酸二肽、二酮哌嗪、甘氨酸三肽等能够完全有效地转化为甘氨酸产品。

在一个实施方式中,本发明涉及一种制备甘氨酸金属络合物盐的方法,其中,所述方法包括以下步骤:

(1)使海因法甘氨酸结晶母液与锆原料接触,然后加热保温以进行水解反应,得到甘氨酸水溶液,所述锆原料包括锆、含锆合金、锆盐、氧化锆或其任意的混合物;

(2)将步骤(1)的甘氨酸水溶液脱除氨和二氧化碳,然后进行脱色和减压浓缩处理,得到经浓缩的甘氨酸水溶液;

(3)将步骤(2)的经浓缩的甘氨酸水溶液与无机金属盐混合,加热搅拌以进行络合反应,得到甘氨酸络合金属盐水溶液,然后将所述甘氨酸络合金属盐水溶液进行浓缩和烘干,得到甘氨酸金属络合物盐。

在一些优选的实施方式中,在步骤(1)中,所述甘氨酸结晶母液的总氮量为3.0wt%~5.5wt%。在进一步优选的实施方式中,所述甘氨酸结晶母液中各组成的质量百分比为:甘氨酸15~26,甘氨酸二肽0.5~3.5,甘氨酸三肽0.5~0.8,海因0.5~2.0,二酮哌嗪0.2~0.6,甘氨酰胺0.1~1.0,海因酸0.05~0.3,海因酸酰胺0.05~0.2,氨低于50ppm,其余为水。

在进一步优选的实施方式中,所述方法还包括通过如下步骤产生所述海因法甘氨酸结晶母液:将羟基乙腈、氨、二氧化碳和水按摩尔投料比为1:6:3:(44~46)投料,反应温度为140℃~160℃,反应时间为2~3小时;反应结束后,经过汽提脱除未参与反应的二氧化碳和氨,得到甘氨酸稀溶液(优选地,所述甘氨酸稀溶液的甘氨酸含量为7.0wt%~15wt%),经过脱色、浓缩、冷却结晶,得到淡黄色晶体的粗品甘氨酸,分离所述粗品甘氨酸后,得到的结晶母液作为所述海因法甘氨酸结晶母液。

在进一步优选的实施方式中,所述方法还包括通过如下步骤产生所述海因法甘氨酸结晶母液:将所述粗品甘氨酸加水进行重结晶,分离重结晶的甘氨酸后,得到重结晶母液,将单独的所述重结晶母液或所述重结晶母液与所述的结晶母液的混合物作为所述海因法甘氨酸结晶母液。

在一些优选的实施方式中,在步骤(1)中,所述锆原料可处于反应器内衬、块、粉等形式。

在一些优选的实施方式中,在步骤(1)中,所述含锆合金是锆含量为5wt%~30wt%的合金。优选地,所述含锆合金例如可为锆铁合金、锆钴合金、锆铜合金、锆锡合金、锆铝合金、锆铌合金或其任意混合物等,但不限于此。

在一些优选的实施方式中,在步骤(1)中,所述锆盐为无机锆盐;优选地,所述无机锆盐包括但不限于硫酸锆、氯化锆、碳酸锆(例如碱式碳酸锆)、硝酸锆、磷酸锆、醋酸锆或其任意混合物。

在一些优选的实施方式中,在步骤(1)中,以锆元素的质量计,所述锆原料的加入量为所述海因法甘氨酸结晶母液的质量的20~500ppm。

在一些优选的实施方式中,在步骤(1)中,伴随着以60~200r/min的速度进行的搅拌,加热至150℃~170℃并保温30~90min,以进行所述水解反应。

在一些优选的实施方式中,在步骤(1)中,所述水解反应的压力为1.2~3.0MPa。

在一些优选的实施方式中,在步骤(2)中,将步骤(1)的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳。

在本发明中,汽提采用本领域已知的常规操作条件进行。

在一些优选的实施方式中,在步骤(2)中,采用活性炭或者纳滤膜进行所述脱色处理,优选采用活性炭进行脱色处理。在进一步优选的实施方式中,所述活性炭的用量为所述甘氨酸水溶液中的甘氨酸总质量的0.2wt%~1.0wt%。在进一步优选的实施方式中,所述脱色处理的温度为40℃~70℃,时间为20~40min。

本发明上述的步骤(2)中的减压浓缩为本领域的常规操作。本发明中,通过浓减压缩处理可以除去生成的少量氨及多余的水分。

在一些优选的实施方式中,在步骤(3)中,所述无机金属盐为硫酸盐,如硫酸锌、硫酸亚铁、硫酸铜、硫酸锰、硫酸钴的无水化合物或者水合物、或其任意混合物。

在一些优选的实施方式中,在步骤(3)中,所述无机金属盐中的金属离子与甘氨酸的投料摩尔比为1:1。

在一些优选的实施方式中,在步骤(3)中,所述络合反应的温度为80℃~100℃(优选80℃~95℃),时间为1~2小时。

在一些优选的实施方式中,在步骤(3)中,所述甘氨酸络合金属盐水溶液的浓度为35wt%~60wt%、优选40wt%~60wt%。

在一些优选的实施方式中,在步骤(3)中,所述甘氨酸金属络合物盐含有锌、铁、铜、锰和钴中的任一种或多种。

在一些实施方式中,在步骤(3)中,所述甘氨酸金属络合物盐为甘氨酸络合物硫酸盐。

在进一步优选的实施方式中,所述甘氨酸金属络合物盐的化学结构如下所示:

在一些优选的实施方式中,所述方法包括以下步骤:

(i)使海因法甘氨酸结晶母液与处于反应器内衬形式的锆原料接触,在速度为60~200r/min的搅拌下,加热至150℃~170℃并保温30~90min,以进行水解反应,所述水解反应的压力为1.2~3.0MPa,反应后,得到甘氨酸水溶液;

(ii)将得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳,得到料液Ⅰ,向所述料液Ⅰ中加入活性炭进行脱色处理,所述活性炭的加入量为甘氨酸总质量的0.2wt%~1.0wt%,所述脱色处理的温度为40℃~70℃、时间为20~40min,在所述脱色处理结束后,除去所述活性炭,并将脱色后的料液进行减压浓缩处理,得到经浓缩的甘氨酸水溶液;

(iii)向步骤(ii)得到的所述经浓缩的甘氨酸水溶液中加入金属硫酸盐,在搅拌下升温至80℃~100℃,以进行络合反应1~2小时,得到浓度为35wt%~60wt%的甘氨酸络合金属盐水溶液,将所述甘氨酸络合金属盐水溶进行浓缩和烘干,得到甘氨酸金属络合物硫酸盐。

在一些优选的实施方式中,所述方法为间歇、半连续或者连续操作方法中的一种或者多种,优选半连续或者连续操作方法。

本发明所述的方法综合利用直接海因法合成的甘氨酸母液及其甘氨酸重结晶母液,可实现废物综合利用,而且制备的甘氨酸金属络合物盐的纯度达到95%以上,甘氨酸的回收利用率达到99%以上,得到的甘氨酸金属络合物盐达到饲料级要求。

在一个实施方式中,本发明涉及一种用于上述方法中的组合物,其中,所述组合物包括海因法甘氨酸结晶母液和锆原料,所述锆原料包括锆、含锆合金、锆盐、氧化锆或其任意的混合物。

在一些优选的实施方式中,所述锆原料可处于反应器内衬、块、粉等形式。

在一些优选的实施方式中,所述含锆合金是锆含量为5wt%~30wt%的合金。优选地,所述含锆合金例如可为锆铁合金、锆钴合金、锆铜合金、锆锡合金、锆铝合金、锆铌合金或其任意混合物等,但不限于此。

在一些优选的实施方式中,所述锆盐为无机锆盐;优选地,所述无机锆盐包括但不限于硫酸锆、氯化锆、碳酸锆(例如碱式碳酸锆)、硝酸锆、磷酸锆、醋酸锆或其任意混合物。

在一些优选的实施方式中,以锆元素的质量计,所述锆原料的量为所述海因法甘氨酸结晶母液的质量的20~500ppm。

在一个实施方式中,本发明涉及一种饲料添加剂,其中,所述饲料添加剂包含通过上述方法制备的甘氨酸金属络合物盐。

在一些优选的实施方式中,所述甘氨酸金属络合物盐含有锌、铁、铜、锰和钴中的任一种或多种。

在一些优选的实施方式中,所述甘氨酸络合金属盐为甘氨酸络合物硫酸盐。

在进一步优选的实施方式中,所述甘氨酸金属络合物盐的化学结构如下所示:

在一些实施方式中,所述饲料添加剂还包含饲料学上可接受的辅料。对于饲料学上可接受的辅料,本领域技术人员可根据现有技术中的相关记载(例如,《饲料添加剂品种目录(2013)》等)而容易地选择合适的物质。

在一个实施方式中,本发明涉及一种用于实施上述方法的装置,其中,所述装置包括以流体连通的方式依次连接的水解反应器、汽提塔、脱色釜、浓缩釜、络合反应釜和干燥系统。

在一些优选的实施方式中,所述水解反应器和所述浓缩釜分别设有压力辅助装置。

在一些优选的实施方式中,所述水解反应器、浓缩釜、络合反应釜和干燥系统分别设有温度调节辅助装置。

在一些优选的实施方式中,所述干燥系统可为喷雾干燥系统、鼓风干燥箱、真空干燥箱等。

接下来,参考图1的内容,对本发明的示例性的方案进行如下说明,但是,本发明的范围并不限于此:

本发明的用于制备甘氨酸金属络合物盐的装置包括以流体连通的方式依次连接的水解反应器(1)、汽提塔(2)、脱色釜(3)、浓缩釜(4)、络合反应釜(5)和喷雾干燥系统(6)。其中,所述的水解反应器(1)和浓缩釜(4)均设有压力辅助装置,所述的水解反应器(1)、浓缩釜(4)、络合反应釜(5)和喷雾干燥系统(6)均设有温度调节辅助装置。

将海因法甘氨酸结晶母液通入内衬锆材的水解反应器(1)中,在搅拌下加热并保温以进行水解反应。反应后,冷却并泄压至常压,得到甘氨酸水溶液。将所述甘氨酸水溶液通过汽提塔(2)进行汽提,以脱除氨和二氧化碳,得到料液I;将得到的料液I送入脱色釜(3)中,加入活性炭进行脱色处理,脱色结束后,除去活性炭,脱色后的料液转入浓缩釜(4)中进行减压浓缩处理,得到料液II。将得到的料液II转入络合反应釜(5)中,然后加入金属硫酸盐,在搅拌下加热以进行络合反应,得到甘氨酸络合金属盐水溶液,该水溶液直接进入喷雾干燥系统(6)进行喷雾干燥处理,得到甘氨酸金属络合物盐。

本发明的示例性的技术方案可通过如下编号段落中的内容进行说明,但本发明的保护范围并不限于此:

1.一种制备甘氨酸金属络合物盐的方法,其中,所述方法包括以下步骤:

(1)使海因法甘氨酸结晶母液与锆原料接触,然后加热保温以进行水解反应,得到甘氨酸水溶液,所述锆原料包括锆、含锆合金、锆盐、氧化锆或其任意的混合物;

(2)将步骤(1)的甘氨酸水溶液脱除氨和二氧化碳,然后进行脱色和减压浓缩处理,得到经浓缩的甘氨酸水溶液;

(3)将步骤(2)的经浓缩的甘氨酸水溶液与无机金属盐混合,加热搅拌以进行络合反应,得到甘氨酸络合金属盐水溶液,然后将所述甘氨酸络合金属盐水溶液进行浓缩和烘干,得到甘氨酸金属络合物盐。

2.如段落1所述的方法,其中,在步骤(1)中,所述甘氨酸结晶母液的总氮量为3.0wt%~5.5wt%。

3.如段落1或2所述的方法,其中,所述甘氨酸结晶母液中各组成的质量百分比为:甘氨酸15~26,甘氨酸二肽0.5~3.5,甘氨酸三肽0.5~0.8,海因0.5~2.0,二酮哌嗪0.2~0.6,甘氨酰胺0.1~1.0,海因酸0.05~0.3,海因酸酰胺0.05~0.2,氨低于50ppm,其余为水。

4.如段落1-3中任一段所述的方法,其中,所述方法还包括通过如下步骤产生所述海因法甘氨酸结晶母液:将羟基乙腈、氨、二氧化碳和水按摩尔投料比为1:6:3:(44~46)投料,反应温度为140℃~160℃,反应时间为2~3小时;反应结束后,经过汽提脱除未参与反应的二氧化碳和氨,得到甘氨酸稀溶液,经过脱色、浓缩、冷却结晶,得到淡黄色晶体的粗品甘氨酸,分离所述粗品甘氨酸后,得到的结晶母液作为所述海因法甘氨酸结晶母液。

5.如段落4所述的方法,其中,所述方法还包括通过如下步骤产生所述海因法甘氨酸结晶母液:将所述粗品甘氨酸加水进行重结晶,分离重结晶的甘氨酸后,得到重结晶母液,将单独的所述重结晶母液或所述重结晶母液与所述的结晶母液的混合物作为所述海因法甘氨酸结晶母液。

6.如段落1-5中任一段所述的方法,其中,在步骤(1)中,所述锆原料处于反应器内衬、块或粉的形式。

7.如段落1-6中任一段所述的方法,其中,在步骤(1)中,所述含锆合金是锆含量为5wt%~30wt%的合金。

8.如段落7所述的方法,其中,所述含锆合金为锆铁合金、锆钴合金、锆铜合金、锆锡合金、锆铝合金、锆铌合金或其任意混合物。

9.如段落1-8中任一段所述的方法,其中,所述锆盐为无机锆盐。

10.如段落9所述的方法,其中,所述无机锆盐包括硫酸锆、氯化锆、碳酸锆、硝酸锆、磷酸锆、醋酸锆或其任意混合物。

11.如段落1-10中任一段所述的方法,其中,在步骤(1)中,以锆元素的质量计,所述锆原料的加入量为所述海因法甘氨酸结晶母液的质量的20~500ppm。

12.如段落1-11中任一段所述的方法,其中,在步骤(1)中,伴随着以60~200r/min的速度进行的搅拌,加热至150℃~170℃并保温30~90min,以进行所述水解反应。

13.如段落1-12中任一段所述的方法,其中,在步骤(1)中,所述水解反应的压力为1.2~3.0MPa。

14.如段落1-13中任一段所述的方法,其中,在步骤(2)中,将步骤(1)的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳。

15.如段落1-14中任一段所述的方法,其中,在步骤(2)中,采用活性炭或者纳滤膜进行所述脱色处理。

16.如段落15所述的方法,其中,所述活性炭的用量为所述甘氨酸水溶液中的甘氨酸总质量的0.2wt%~1.0wt%。

17.如段落1-16中任一段所述的方法,其中,所述脱色处理的温度为40℃~70℃,时间为20~40min。

18.如段落1-17中任一段所述的方法,其中,在步骤(3)中,所述无机金属盐为硫酸盐。

19.如段落18所述的方法,其中,所述硫酸盐为硫酸锌、硫酸亚铁、硫酸铜、硫酸锰、硫酸钴的无水化合物或者水合物、或其任意混合物。

20.如段落1-19中任一段所述的方法,其中,在步骤(3)中,所述无机金属盐中的金属离子与甘氨酸的投料摩尔比为1:1。

21.如段落1-20中任一段所述的方法,其中,在步骤(3)中,所述络合反应的温度为80℃~100℃,时间为1~2小时。

22.如段落1-21中任一段所述的方法,其中,在步骤(3)中,所述甘氨酸络合金属盐水溶液的浓度为35wt%~60wt%。

23.如段落1-22中任一段所述的方法,其中,在步骤(3)中,所述甘氨酸金属络合物盐含有锌、铁、铜、锰和钴中的任一种或多种。

24.如段落1-23中任一段所述的方法,其中,在步骤(3)中,所述甘氨酸金属络合物盐为甘氨酸络合物硫酸盐。

25.如段落1-24中任一段所述的方法,其中,所述甘氨酸金属络合物盐的化学结构如下所示:

26.如段落1-25中任一段所述的方法,其中,所述方法包括以下步骤:

(i)使海因法甘氨酸结晶母液与处于反应器内衬形式的锆原料接触,在速度为60~200r/min的搅拌下,加热至150℃~170℃并保温30~90min,以进行水解反应,所述水解反应的压力为1.2~3.0MPa,反应后,得到甘氨酸水溶液;

(ii)将得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳,得到料液Ⅰ,向所述料液Ⅰ中加入活性炭进行脱色处理,所述活性炭的加入量为甘氨酸总质量的0.2wt%~1.0wt%,所述脱色处理的温度为40℃~70℃、时间为20~40min,在所述脱色处理结束后,除去所述活性炭,并将脱色后的料液进行减压浓缩处理,得到经浓缩的甘氨酸水溶液;

(iii)向步骤(ii)得到的所述经浓缩的甘氨酸水溶液中加入金属硫酸盐,在搅拌下升温至80℃~100℃,以进行络合反应1~2小时,得到浓度为35wt%~60wt%的甘氨酸络合金属盐水溶液,将所述甘氨酸络合金属盐水溶进行浓缩和烘干,得到甘氨酸金属络合物硫酸盐。

27.如段落1-26中任一段所述的方法,其中,所述方法为间歇、半连续或者连续操作方法中的一种或者多种。

28.一种用于段落1-27中任一段所述的方法中的组合物,其中,所述组合物包括海因法甘氨酸结晶母液和锆原料,所述锆原料包括锆、含锆合金、锆盐、氧化锆或其任意的混合物。

29.如段落28所述的组合物,其中,所述锆原料处于反应器内衬、块、粉的形式。

30.如段落28或29所述的组合物,其中,所述含锆合金是锆含量为5wt%~30wt%的合金。

31.如段落28-30中任一段所述的组合物,其中,所述含锆合金为锆铁合金、锆钴合金、锆铜合金、锆锡合金、锆铝合金、锆铌合金或其任意混合物。

32.如段落28-31中任一段所述的组合物,其中,所述锆盐为无机锆盐。

33.如段落32所述的组合物,其中,所述无机锆盐包括硫酸锆、氯化锆、碳酸锆、硝酸锆、磷酸锆、醋酸锆或其任意混合物。

34.如段落28-33中任一段所述的组合物,其中,以锆元素的质量计,所述锆原料的量为所述海因法甘氨酸结晶母液的质量的20~500ppm。

35.一种饲料添加剂,其中,所述饲料添加剂包含通过段落1-27中任一段所述的方法制备的甘氨酸金属络合物盐。

36.如段落35所述的饲料添加剂,其中,所述甘氨酸金属络合物盐含有锌、铁、铜、锰和钴中的任一种或多种。

37.如段落35或36所述的饲料添加剂,其中,所述甘氨酸络合金属盐为甘氨酸络合物硫酸盐。

38.如段落35-37中任一段所述的饲料添加剂,其中,所述甘氨酸金属络合物盐的化学结构如下所示:

39.如段落35-38中任一段所述的饲料添加剂,其中,所述饲料添加剂还包含饲料学上可接受的辅料。

40.一种用于实施段落1-27中任一段所述的方法的装置,其中,所述装置包括以流体连通的方式依次连接的水解反应器、汽提塔、脱色釜、浓缩釜、络合反应釜和干燥系统。

41.如段落40所述的装置,其中,所述水解反应器和所述浓缩釜分别设有压力辅助装置。

42.如段落40或41所述的装置,其中,所述水解反应器、浓缩釜、络合反应釜和干燥系统分别设有温度调节辅助装置。

43.如段落40-42中任一段所述的装置,其中,所述干燥系统为喷雾干燥系统、鼓风干燥箱或真空干燥箱。

实施例

以下将对本发明的优选实施例进行详细描述。优选实施例中未注明具体的实验方法通常为常规操作,所举实施例仅是为了更好地对本发明的内容进行说明,但并非用于限制本发明的内容。所以熟悉本领域的技术人员根据上述发明内容对实施方案进行非本质的改进和调整,仍落入本发明的保护范围。以下实施例中,以凯氏定氮法测定甘氨酸结晶母液中的总氮含量,离子色谱法(瑞士万通阳离子色谱仪,Mrtrosrp C4 250柱,分析条件为:淋洗液1.7mol/L HNO

除非另有说明,否则下述实施例和对比实施例中采用的各试剂、材料和装置均为本领域已知的可商购的试剂、材料和装置。除非另有说明,否则下文中的各项操作均为本领域已知的常规操作,例如可见于如下的描述:王志魁等,《化工原理(第五版)》,化学工业出版社,2018年1月;黄肖容等,《精细化工概论(第二版)》,化学工业出版社,2015年3月;张嫦等,《精细化工工艺原理与技术》,四川科学技术出版社,2005年10月。

实施例1

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为3.36wt%,其中各组成的含量为:甘氨酸15.0wt%、甘氨酸二肽1.0wt%、海因0.5wt%、二酮哌嗪0.6wt%、甘氨酸三肽0.5wt%、甘氨酰胺0.1wt%、海因酸0.2wt%、海因酸酰胺0.1wt%、氨40ppm。其中,以锆元素的质量计,所述锆材的量为所述甘氨酸母液的质量的20ppm。在以60r/min的速度搅拌的状态下立即升温至150℃并保温0.5小时以进行水解反应(压力为2.0MPa),然后冷却至100℃左右并泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到的甘氨酸水溶液688克,该水溶液为黄棕色,离子色谱分析该水溶液中的甘氨酸的含量为18.31wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳,然后向其中加入1.4克活性炭,在40℃条件下搅拌20min,然后抽滤除去活性炭,得到脱色后的料液,该料液为无色透明液体。在浓缩釜中在减压条件下将脱色后的料液浓缩至甘氨酸的含量为32wt%,得到经浓缩的甘氨酸水溶液,其重量为393.67克(甘氨酸的摩尔量为1.68mol)。

向引入络合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入98wt%一水硫酸锌307.65克(1.68mol),然后在搅拌状态下升温至90℃,在该温度下反应2小时,得到甘氨酸络合锌硫酸盐水溶液701.32克,其中的甘氨酸络合锌硫酸盐的含量为56.64wt%。将该水溶液在络合反应釜中直接浓缩至无水,然后倒入瓷盘中,放入鼓风干燥箱中烘干(105℃)至恒重,研磨、过筛,得到白色粉末状甘氨酸络合锌硫酸盐产品457.72克,所述甘氨酸络合锌硫酸盐产品的纯度为98%,收率≥99.9%,甘氨酸的回收率≥99.9%。该实施例制备的甘氨酸和甘氨酸络合锌硫酸盐产品的红外光谱见图2。

实施例2

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为3.36wt%,其中各组成的含量为:甘氨酸15.0wt%、甘氨酸二肽0.5wt%、海因0.5wt%、二酮哌嗪0.5wt%、甘氨酸三肽0.5wt%、甘氨酰胺1.0wt%、海因酸0.1wt%、海因酸酰胺0.1wt%、氨30ppm。其中,以锆元素的质量计,所述锆材的量为所述甘氨酸母液的质量的500ppm。在以200r/min的速度搅拌的状态下立即升温至160℃并保温1.0小时以进行水解反应(压力为1.2MPa),然后冷却至100℃左右并泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到的甘氨酸水溶液688克,该水溶液为黄棕色,离子色谱分析该水溶液中的甘氨酸的含量为18.31wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳,然后向其中加入6.88克活性炭,在60℃条件下搅拌30min,然后抽滤除去活性炭,得到脱色后的料液,该料液为无色透明液体。在浓缩釜中在减压条件下将脱色后的料液浓缩至甘氨酸的含量为32wt%,得到经浓缩的甘氨酸水溶液,其重量为393.67克(甘氨酸的摩尔量为1.68mol)。

向引入络合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入98wt%五水硫酸铜427.90克(1.68mol),然后在搅拌状态下升温至90℃,在该温度下反应2小时,得到甘氨酸络合铜硫酸盐水溶液821.57克,其中的甘氨酸络合铜硫酸盐的含量为55.34wt%。将该水溶液在络合反应釜中直接浓缩至无水,然后倒入瓷盘中,放入鼓风干燥箱中烘干(105℃)至恒重,研磨、过筛,得到蓝色粉末状甘氨酸络合铜硫酸盐产品459.21克,所述甘氨酸络合铜硫酸盐产品的纯度为99%,收率≥99.9%,甘氨酸的回收率≥99.9%。该实施例制备的甘氨酸和甘氨酸络合铜硫酸盐产品的红外光谱见图3。

实施例3

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为3.36wt%,其中各组成的含量为:甘氨酸15.0wt%、甘氨酸二肽0.5wt%、海因1.0wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.8wt%、甘氨酰胺0.1wt%、海因酸0.2wt%、海因酸酰胺0.2wt%、氨45ppm。其中,以锆元素的质量计,所述锆材的量为所述甘氨酸母液的质量的100ppm。在以150r/min的速度搅拌的状态下立即升温至160℃并保温1.5小时以进行水解反应(压力为2.0MPa),然后冷却至100℃左右并泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到的甘氨酸水溶液688克,该水溶液为黄棕色,离子色谱分析该水溶液中的甘氨酸的质量百分含量为18.31wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳,然后向其中加入4.0克活性炭,在70℃条件下搅拌40min,然后抽滤除去活性炭,得到脱色后的料液,该料液为无色透明液体。在浓缩釜中在减压条件下将脱色后的料液浓缩至甘氨酸的含量为32wt%,得到经浓缩的甘氨酸水溶液,其重量为393.67克(甘氨酸的摩尔量为1.68mol)。

向引入络合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入98wt%一水硫酸亚铁291.29克(1.68mol)、6.3克柠檬酸和3克还原铁粉,然后在搅拌状态下升温至80℃,在该温度下反应1.0小时,得到甘氨酸络合亚铁硫酸盐水溶液694.26克,其中的甘氨酸络合亚铁硫酸盐的含量为54.91wt%,过滤还原铁粉。将滤液在络合反应釜中直接浓缩至无水,然后倒入瓷盘中,放入真空干燥箱中烘干(105℃)至恒重,研磨、过筛,得到淡黄色粉末状甘氨酸络合亚铁硫酸盐产品447.99克,所述甘氨酸络合亚铁硫酸盐产品的纯度为98.6%,收率≥99.9%,甘氨酸的回收率≥99.9%。该实施例制备的甘氨酸和甘氨酸络合亚铁硫酸盐产品的红外光谱见图4。

实施例4

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸21.0wt%、甘氨酸二肽3.5wt%、海因2.0wt%、二酮哌嗪0.5wt%、甘氨酸三肽0.8wt%、甘氨酰胺0.1wt%、海因酸0.05wt%、海因酸酰胺0.05wt%、氨30ppm。其中,以锆元素的质量计,所述锆材的量为所述甘氨酸母液的质量的300ppm。在以180r/min的速度搅拌的状态下立即升温至160℃并保温1.5小时以进行水解反应(压力为3.0MPa),然后冷却至100℃左右并泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到的甘氨酸水溶液690克,该水溶液为黄棕色,离子色谱分析该水溶液中的甘氨酸的质量百分含量为28.42wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳,然后向其中加入1.8克活性炭,在50℃条件下搅拌30min,然后抽滤除去活性炭,得到脱色后的料液,该料液为无色透明液体。在浓缩釜中在减压条件下将脱色后的料液浓缩至甘氨酸的含量为32wt%,得到经浓缩的甘氨酸水溶液,其重量为612.81克(甘氨酸的摩尔量为2.615mol)。

向引入络合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入98wt%一水硫酸锰450.98克(2.615mol),然后在搅拌状态下升温至95℃,在该温度下反应2.0小时,得到甘氨酸络合锰硫酸盐水溶液1063.79克,其中的甘氨酸络合锰硫酸盐的含量为55.56wt%。将该水溶液在络合反应釜中直接浓缩至无水,然后倒入瓷盘中,放入鼓风干燥箱中烘干(105℃)至恒重,研磨、过筛,得到白灰色粉末状甘氨酸络合锰硫酸盐产品692.05克,所述甘氨酸络合锰硫酸盐产品的纯度为99%,收率≥99.9%,甘氨酸的回收率≥99.9%。该实施例制备的甘氨酸和甘氨酸络合锰硫酸盐产品的红外光谱见图5。

实施例5

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸24.2wt%、甘氨酸二肽1.5wt%、海因0.5wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.6wt%、甘氨酰胺0.6wt%、海因酸0.3wt%、海因酸酰胺0.1wt%、氨40ppm。其中,以锆元素的质量计,所述锆材的量为所述甘氨酸母液的质量的400ppm。在以190r/min的速度搅拌的状态下立即升温至160℃并保温1.5小时以进行水解反应(压力为2.8MPa),然后冷却至100℃左右并泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到的甘氨酸水溶液698克,该水溶液为黄棕色,离子色谱分析该水溶液中甘氨酸的质量百分含量为28.10wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳,然后向其中加入3.5克活性炭,在55℃条件下搅拌40min,然后抽滤除去活性炭,得到脱色后的料液,该料液为无色透明液体。在浓缩釜中在减压条件下将脱色后的料液浓缩至甘氨酸的含量为30wt%,得到经浓缩的甘氨酸水溶液,其重量为653.80克(甘氨酸的摩尔量为2.615mol)。

向引入络合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入98wt%七水硫酸钴749.81克(2.615mol),然后在搅拌状态下升温至95℃,在该温度下反应2.0小时,得到甘氨酸络合钴硫酸盐水溶液1403.61克,其中的甘氨酸络合钴硫酸盐的含量为42.85wt%。将该水溶液在络合反应釜中直接浓缩至无水,然后倒入瓷盘中,放入鼓风干燥箱中烘干(105℃)至恒重,研磨、过筛,得到砖红色粉末状甘氨酸络合钴硫酸盐产品702.62克,所述甘氨酸络合钴硫酸盐产品的纯度为99%,收率≥99.9%,甘氨酸的回收率≥99.9%。该实施例制备的甘氨酸和甘氨酸络合钴硫酸盐产品的红外光谱见图6。

实施例6

在拥有进料和搅拌装置的1000ml耐压的反应器(材质为316L)中加入700克的甘氨酸母液和金属锆粉0.35克,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸24.2wt%、甘氨酸二肽1.5wt%、海因0.5wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.6wt%、甘氨酰胺0.6wt%、海因酸0.3wt%、海因酸酰胺0.1wt%、氨20ppm。其中,以锆元素的质量计,所述锆的量为所述甘氨酸母液的质量的500ppm。在以200r/min的速度搅拌的状态下立即升温至160℃并保温1.5小时以进行水解反应(压力为2.2MPa),然后冷却至100℃左右并泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到的甘氨酸水溶液698克,该水溶液为黄棕色,离子色谱分析该水溶液中甘氨酸的含量为28.10wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳,然后向其中加入2.2克活性炭,在70℃条件下搅拌40min,然后抽滤除去活性炭,得到脱色后的料液,该料液为无色透明液体。在浓缩釜中在减压条件下将脱色后的料液浓缩至甘氨酸的含量为35wt%,得到经浓缩的甘氨酸水溶液,其重量为560.39克(甘氨酸的摩尔量为2.615mol)。

向引入络合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入98wt%七水硫酸钴749.81克(2.615mol),然后在搅拌状态下升温至95℃,在该温度下反应2.0小时,得到甘氨酸络合钴硫酸盐水溶液1403.61克,其中的甘氨酸络合钴硫酸盐的含量为42.85wt%。将该水溶液在络合反应釜中直接浓缩至无水,然后倒入瓷盘中,放入鼓风干燥箱中烘干(105℃)至恒重,研磨、过筛,得到砖红色粉末状甘氨酸络合钴硫酸盐产品702.62克,所述甘氨酸络合钴硫酸盐产品的纯度为99%,收率≥99.9%,甘氨酸的回收率≥99.9%。

对比实施例1

在拥有进料和搅拌装置的1000ml耐压的反应器(材质为316L)中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸24.2wt%、甘氨酸二肽1.5wt%、海因0.5wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.6wt%、甘氨酰胺0.6wt%、海因酸0.3wt%、海因酸酰胺0.1wt%(杂质总含量为3.8wt%),氨30ppm。在以200r/min的速度搅拌的状态下立即升温至160℃并保温1.5小时以进行水解反应(压力为2.2MPa),然后冷却至100℃左右并泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到的含甘氨酸水溶液700克,该水溶液为黄棕色,离子色谱分析该水溶液中甘氨酸的含量为20.8wt%,离子色谱分析检测出该水溶液中甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质含量合计7.2wt%,说明甘氨酸在高温条件下部分缩合脱水转化为二肽、三肽等化合物,而这些杂质在对比实施例1的条件下并未水解形成甘氨酸。

对比实施例2

在拥有进料和搅拌装置的1000ml耐压的反应器(材质为316L)中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸24.2wt%、甘氨酸二肽1.5wt%、海因0.5wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.6wt%、甘氨酰胺0.6wt%、海因酸0.3wt%、海因酸酰胺0.1wt%(杂质总含量为3.8wt%),氨20ppm。在以200r/min的速度搅拌的状态下立即升温至100℃并保温1.5小时以进行水解反应(压力为2.2MPa),然后冷却至50℃左右并泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到的含甘氨酸水溶液700克,该水溶液为黄棕色,离子色谱分析该水溶液中甘氨酸的含量为23.0wt%,离子色谱分析检测出该水溶液中甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质含量合计5.0wt%,说明甘氨酸在相对较低的温度条件下(100℃以内)少量地缩合脱水转化为二肽、三肽等化合物,而这些杂质在对比实施例2的条件下并未水解形成甘氨酸。

对比实施例3

在拥有进料和搅拌装置的1000ml耐压的反应器(材质为316L)中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸24.2wt%、甘氨酸二肽1.5wt%、海因0.5wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.6wt%、甘氨酰胺0.6wt%、海因酸0.3wt%、海因酸酰胺0.1wt%(杂质总含量为3.8wt%),氨30ppm。在以200r/min的速度搅拌的状态下立即升温至80℃并保温1.5小时以进行水解反应(压力为2.2MPa),然后冷却至50℃左右并泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到的甘氨酸水溶液700克,该水溶液为黄棕色,离子色谱分析该水溶液中甘氨酸的含量为24.0wt%,离子色谱分析检测出该水溶液中甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质含量合计4.0wt%,说明甘氨酸在相对较低的温度条件下(90℃以内),有较少的量缩合脱水转化为二肽、三肽等化合物,而这些杂质在对比实施例3的条件下并未水解形成甘氨酸。

对比实施例4

在拥有进料和搅拌装置的1000ml耐压的反应器(材质为316L)中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸24.2wt%、甘氨酸二肽1.5wt%、海因0.5wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.6wt%、甘氨酰胺0.6wt%、海因酸0.3wt%、海因酸酰胺0.1wt%(杂质总含量为3.8wt%),氨30ppm。在以200r/min的速度搅拌的状态下立即升温至65℃并保温1.5小时以进行水解反应(压力为2.2MPa),然后冷却至50℃左右并泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到的甘氨酸水溶液700克,该水溶液为黄棕色,离子色谱分析该水溶液中甘氨酸的含量为24.2wt%,离子色谱分析检测出该水溶液中甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质含量合计3.8wt%,说明甘氨酸在相对较低的温度条件下(80℃以内)没有发生缩合脱水以转化为二肽、三肽等化合物,而这些杂质在对比实施例4的条件下也并未水解形成甘氨酸。

对比实施例5

在拥有进料和搅拌装置的1000ml耐压的反应器(材质为316L)中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸24.2wt%、甘氨酸二肽1.5wt%、海因0.5wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.6wt%、甘氨酰胺0.6wt%、海因酸0.3wt%、海因酸酰胺0.1wt%(杂质总含量为3.8wt%),氨30ppm。然后加入209.2克50wt%氢氧化钠水溶液(2.615mol)。在以200r/min的速度搅拌的状态下立即升温至120℃并保温1.5小时以进行水解反应(压力为2.2MPa),然后冷却至50℃左右并泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到的甘氨酸钠水溶液905克,该水溶液为棕黄色,离子色谱分析该水溶液中甘氨酸的含量为20.73wt%,通过离子色谱分析检测该水溶液中的甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,未检测出海因、二酮哌嗪、海因酸和海因酸酰胺,但检测出甘氨酸二肽和甘氨酸三肽,两者含量合计0.93wt%,说明甘氨酸母液在加热条件下加入等摩尔量的氢氧化钠(以母液中总氮量计)进行水解时,甘氨酸母液中杂质并非都能完全转化为甘氨酸。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种制备甘氨酸金属络合物盐的方法及用于实施其的装置

- 一种制备食品级和饲料级甘氨酸锌的方法及其实施装置