具有超低漏电流的微LED

文献发布时间:2023-06-19 11:27:38

相关申请的交叉引用

本申请根据35 USC第119(e)条主张以下共同待决且共同转让的申请的权益:

由Tal Margalith、Matthew S.Wong、Lesley Chan和Steven P.DenBaars于2018年11月6日提交的美国临时申请序列号62/756,252,题为“具有超低漏电流的微LED”,律师的案卷号G&C 30794.0707USP1(UC 2019-393-1);

该申请通过引用并入本文中。

发明背景

1.技术领域

本发明涉及具有超低漏电流的微发光二极管(micro-LED)。

2.现有技术的描述

(注释:本申请引用了整个说明书中由在例如[x]的括号内的一个或多个参考编号指示的许多不同出版物。根据这些参考编号排序的这些不同出版物的列表可以在下面题为“参考文献”的章节中找到。这些出版物的每一篇都通过引用并入本文。)

对于无机LED,III-氮化物或III-V半导体材料被用于各种应用中。由于无机半导体材料的化学稳定性,广泛地采用基于等离子体的干法蚀刻来限定LED的台面(mesa)结构。

等离子体蚀刻的侵略本质导致在LED的侧壁上形成缺陷和表面状态,并且由于表面状态的非辐射复合而导致漏电流和内部量子效率的降低。侧壁损坏和表面复合的影响随着LED的侧壁周长/发射面积比的增加而更加显著。

微LED(也称为μLED)和纳米尺寸的LED(也称为nano-LED)是发光面积分别小于100x100μm

常规地,采用使用保形电介质沉积的侧壁钝化来减少漏电流。然而,仅使用电介质沉积的侧壁钝化并不足以从μLED移除侧壁损坏和表面复合的影响。

因此,在本领域中存在用于制造LED的改进方法的需求。本发明满足这种需求。

发明内容

本发明公开了具有超低漏电流的微LED。具体地,本发明描述了用于μLED的使用化学处理然后保形电介质沉积的侧壁钝化方法,这减少或消除侧壁损坏和表面复合,并且钝化的μLED与未进行侧壁处理的μLED相比可以实现更高的效率。此外,可以通过改变化学处理条件来更改μLED的侧壁轮廓。

附图说明

现在参考附图,其中相同的附图标记始终表示对应的部分:

图1是漏电流密度对比周长/面积比的曲线图。

图2包括未经处理和不同化学处理的μLED的侧壁轮廓的扫描电子显微镜(SEM)图像(a)、(b)和(c)。

图3包括不同尺寸的III-氮化物μLED的电致发光(EL)图像,其图示了对于以1A/cm

图4包括μLED的侧壁轮廓的扫描电子显微镜(SEM)图像,其中图像(a)是以室温进行氢氧化钾(KOH)化学处理达40分钟之前,而图像(b)是以室温进行氢氧化钾(KOH)化学处理达40分钟之后。图像(b)中的插图是以80℃进行KOH化学处理达40分钟的侧壁轮廓。

图5(a)和5(b)是外部量子效率(EQE)(%)对比电流密度(A/cm

图6是峰值EQE(%)对比器件长度(μm)的曲线图,其示出了在进行和未进行侧壁处理的情况下六个不同器件尺寸的峰值EQE分布。

图7(a)是电流密度(A/cm

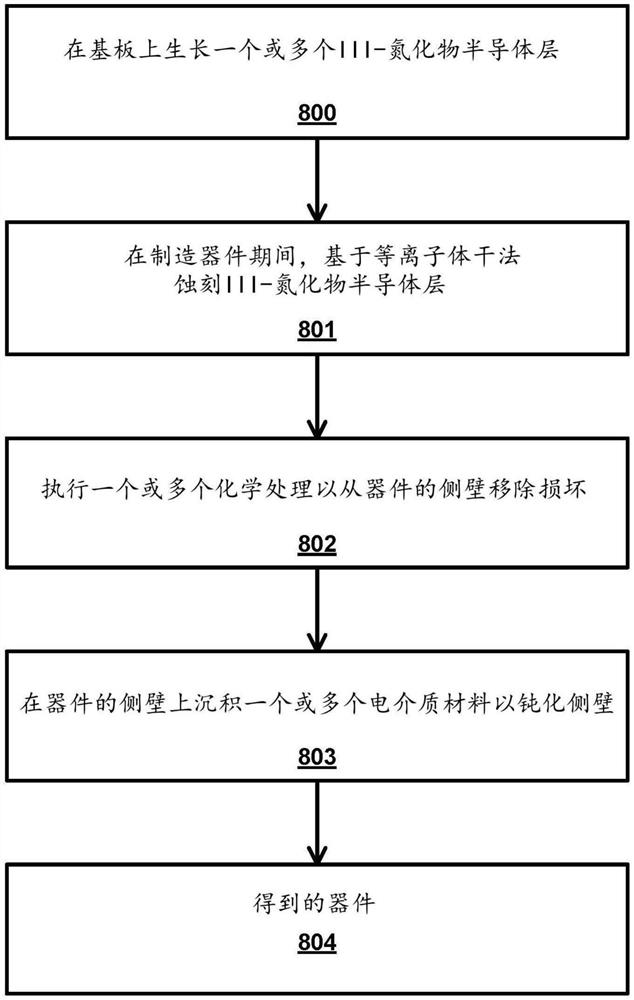

图8是在本发明的一个实施例中使用的过程步骤的流程图。

具体实施方式

在以下对优选实施例的描述中,参考形成其一部分的附图,并且在附图中通过图示示出可以实践本发明的特定实施例。应当理解,在不脱离本发明的范围的情况下,可以利用其他实施例,并且可以做出结构的改变。

概述

已经开发了用于固态照明应用的III-氮化物或III-VLED,其中III-氮化物或III-V是指化学式为Ga

近年来,由于III-氮化物μLED的化学稳健性、操作寿命长、效率高和对比度高等特点,越来越多的研究关注将III-氮化物μLED应用于各种显示应用,诸如近眼和抬头显示器。

因为III-氮化物的化学惰性,所以在III-氮化物器件制造中通常采用基于等离子体的干法蚀刻。结果,由于干法蚀刻的侵略性特征,将缺陷和表面状态引入到器件的侧壁上。此外,缺陷和表面状态充当电荷载流子陷阱并增加漏电流和非辐射复合的可能性,这导致辐射复合的可能性和器件的效率的降低。

为了降低由干法蚀刻生成的漏电流,对于侧壁周长/发射面积比很小的LED而言,一种方法是沉积电介质材料,诸如二氧化硅(SiO

由于周长/面积比高,侧壁损坏和表面复合对μLED的性能具有显著影响。从文献中已经示出,μLED的最大效率随着μLED器件尺寸缩小而降低,并且效率的降低是由干法蚀刻、悬空键(dangling bond)和侧壁处表面状态创建的非辐射复合位点而引起的。通过采用电介质侧壁钝化,就漏电流密度和光输出功率而言,可以改进μLED的性能,但是漏电流密度随着器件尺寸缩小而增加。

本发明描述了制造方法,其包括移除侧壁损坏的化学处理以及使表面状态和悬空键钝化的电介质侧壁钝化两者。化学处理可以在共形电介质侧壁钝化之前执行,但是该顺序可以与在化学处理之前执行的共形电介质侧壁钝化相反。

可以执行多个化学处理,或者在每个化学处理中可以使用多于一个化学物质,其取决于材料系统、器件设计和制造需求。化学处理的目的是移除来自干法蚀刻的侧壁损坏。

用于本发明的化学物质可以是可商购的或合成制造的任何化学物。化学物质本身可以是固体、液体或气体,并且可以溶解在其他溶剂中以转变成有利于器件性能并为制造优化的另一相。

由于悬空键和缺陷,具有侧壁损坏和缺陷的表面具有较高的能量。当采用化学处理时,具有高能损坏的表面将被蚀刻掉,并且当移除损坏和缺陷时反应将终止。

蚀刻的本质在很大程度上取决于化学物质的选择。一些化学物质可以实现平滑侧壁粗糙度,同时保留来自干法蚀刻的侧壁轮廓,而一些化学物质可以导致分面和垂直侧壁轮廓。此外,可以通过改变化学溶液的浓度、温度、处理时间和/或其他物理性质来调节蚀刻参数和侧壁轮廓。

化学处理的使用可能对无机半导体样品的其他部件具有负面影响,并且可能导致器件的性能下降。因此,可以在处理之前使用对化学物质具有抗性的材料来保护部件,以避免样品上其他部分的退化。

另一方面,电介质侧壁钝化通过减少漏电流和提高光提取效率而有利于增加LED的效率。但是,由于μLED的周长/面积比大,一些电介质沉积方法可能会对μLED造成更大的损害并且降低性能。

通过采用化学处理和电介质侧壁钝化两者,可以使用更通用的电介质沉积技术来实现低的漏电流并且不会引入附加的损害。

本发明的实验结果在图1、2和3中描述。

图1是漏电流密度(A/cm

图2包括μLED的侧壁轮廓的SEM图像,其中图像(a)是未进行处理的侧壁,并且图像(b)和(c)是进行不同化学处理的侧壁。

图3包括具有不同尺寸的III-氮化物μLED的EL图像,其由标记为“器件长度”的列和标记为10μm、20μm、40μm、60μm、80μm和100μm的行来指示。分别由标记为“化学处理”和“参考”的列指示不同的钝化技术和无钝化。图像示出了对于以1A/cm

在下文更详细描述该发明。

技术描述

在本发明中,通过采用化学处理和原子层沉积(ALD)侧壁钝化的组合,从10x10μm

如提到的,μLED被认为是下一代显示应用最有前景的候选者之一,因为μLED在亮度、发光效率、操作寿命和分辨率方面均具有出色的性能。[1-7]μLED的多功能性不仅限于显示器,因为它们也已经被用在生物电子装置和可见光通信(VLC)应用中。[8,9]

InGaN材料系统的表面复合速度低于基于GaAs的材料,因此对于显示器和超低功耗物联网(IoT)应用,III-氮化物μLED应极大地优于基于GaAs的μLED。[10-12]

先前报告已经表明,峰值EQE随着μLED尺寸缩小而降低。[13-15]峰值EQE的下降被标识为由来自干法蚀刻的表面复合和侧壁损坏引起,该干法蚀刻充当了Shockley-Read-Hall(SRH)非辐射复合位点。[16-18]随着器件尺寸减少和周长与面积比增加,这种影响对效率的危害越来越大。

已经采用各种技术来减少侧壁损坏的影响,但是这些方法中没有一个证明与尺寸无关的峰值EQE。[15,19-21]在所有方法中,使用ALD进行电介质侧壁钝化是抑制漏电流和表面缺陷的最有效技术。[19,21]湿化学物质(诸如KOH和铵硫化物)已经被用于改进电性能并且减少常规LED中来自干法蚀刻的侧壁损坏。[22]然而,化学处理对常规LED的效率的影响尚未得到很好的研究。因为与常规LED相比μLED中的侧壁损坏的影响更为显著,所以化学处理应有利于μLED的性能,但化学处理对μLED的影响尚不清楚。

在本发明中,研究KOH化学处理结合ALD侧壁钝化对μLED的电学和效率特性的影响。此外,本发明证明了具有从10x10到100x100μm

μLED结构被制造在图案化的蓝宝石基板上生长的商用c平面InGaN蓝色LED外延晶片上。工业晶片用于最小化生长条件的变化并且确保整个晶片的均匀性。制作具有六种尺寸的μLED:10x10、20x20、40x40、60x60、80x80、100x100μm

在初始处理晶片之前,执行王水、缓冲的氢氟酸(BHF)和溶剂清洁以移除潜在的污染物。在清洁后,经由电子束沉积将110nm的铟锡氧化物(ITO)沉积为透明的p接触件。由反应离子蚀刻(RIE)限定器件台面,以使用甲烷/氢气/氩气蚀刻ITO,并使用四氯化硅下蚀刻到n-GaN层。蚀刻后,将进行侧壁处理的μLED以室温用KOH处理达40分钟。全向反射器(ODR)(由3对二氧化硅(SiO

通过晶片上测试分析电流-电压特性。为了确定EQE,将μLED单体化成750x750μm

KOH化学处理对μLED的光发射轮廓的影响可以通过μLED在1A/cm

通过移除器件侧壁上的等离子损坏的材料,KOH先前已经被用于改进典型GaN基器件的电性能。[22,24]但是,尚未广泛研究KOH对μLED的影响。图4示出了在KOH化学处理之前和之后的μLED侧壁轮廓的SEM图像,标记为(a)和(b)。对于未进行KOH处理的器件,RIE的高功率物理蚀刻本质导致了粗糙侧壁表面。对于进行KOH处理的侧壁,形成了m平面分面的特征,其尺寸在50至200nm之间。在先前使用KOH或四甲基氢氧化铵(TMAH)的研究中,已经报道在器件侧壁上形成m平面的分面。[24-26]m平面分面的尺寸随KOH处理时间而增加。KOH处理的该性质表明它可以用于改进μLED的光提取效率,并且使用TMAH已经证明了相似的结果。[27]然而,为了在两种样品中维持相似的光提取效率,基于使用Synopsys LightTools

在呈现KOH处理的效果之后,现在将讨论KOH和ALD钝化相结合的影响。图5(a)和5(b)示出了从10x10μm

另一方面,进行侧壁处理的所有μLED的峰值EQE在22%至23%之间,并且示出峰值EQE的可忽略不计的差异。尽管这些器件在进行侧壁处理的μLED中证明出与尺寸无关的EQE,但仍保留峰值EQE位置的移位。因为尚未完全消除SRH非辐射复合的影响,因此需要进一步研究以理解化学处理对SRH非辐射复合的有效性。

对于两者样品集合,小于60x60μm

确定KOH和ALD侧壁处理对μLED的电流-电压特性和理想因子的影响。图7(a)中示出在进行和不进行侧壁处理的情况下100x100和10x10μm

其中n是理想因子,q是基本电荷,k是玻尔兹曼常数,T是开尔文温度,I是电流,并且V是电压。[29]图7(b)示出了在进行和未进行侧壁处理的六种不同尺寸的μLED的计算出的理想因子。未进行侧壁处理的器件的理想因子(约为3.4)比进行侧壁处理的μLED的理想因子更高,并且揭示的侧壁处理对电性能具有有益的影响。[30,31]对于进行侧壁处理的μLED,理想因子约为2.5,指示载流子复合可能是这些器件中发生的主要机制。[32]两个样品中理想因子之间的差异可以用由于干法蚀刻的侧壁损坏来解释。已经报道,等离子体损坏会退化电性能并且增加理想因子。[31,32]因此,理想因子还证实μLED的电性能通过侧壁处理得到了显著改进。此外,理想因子可以充当确定侧壁处理的有效性的替代度量。各种侧壁处理已经被证明为从侧壁损坏中恢复μLED性能,包括热退火和电介质侧壁钝化,已经通过晶圆上或封装的EQE测量证明这种改进。[15,19-21]除了EQE以外,理想因子还提供了关于侧壁处理对减少由干法蚀刻引起的漏电流的功效的附加信息。

总之,本发明已经证明使用KOH化学处理,然后进行ALD侧壁钝化的10x10μm

过程步骤

图8是在本发明的一个实施例中使用的过程步骤的流程图。

框800表示使用任何生长技术在基板上生长一个或多个III-氮化物半导体层的步骤。

框801表示在器件的制造期间III-氮化物的半导体层的干法蚀刻的步骤,其中干法蚀刻将缺陷和表面状态引入在器件的一个或多个侧壁上,并且缺陷和表面状态充当电荷载流子陷阱,并且增加漏电流及器件的非辐射复合的可能性。在一个实施例中,干法蚀刻包括基于等离子体的干法蚀刻,并且基于等离子体的干法蚀刻被改变以增强来自执行化学处理和/或沉积电介质材料的效果。另外,关于器件的制造,器件优选地具有长度小于60μm的一个或多个边缘和/或器件的直径小于40μm。

框802表示执行一个或多个化学处理以从器件的侧壁移除损坏的步骤。优选地,化学处理包括使用KOH的湿法蚀刻,并且在执行化学处理之前保护器件。另外,可以通过化学处理来改变器件的一个或多个侧壁的轮廓。

框803表示在器件的侧壁上沉积电介质材料以钝化器件的侧壁的步骤,且掩埋缺陷和表面状态以便降低由干法蚀刻生成的器件漏电流。就此而言,减少器件的漏电流导致器件效率的提高。

优选地,与器件的III-氮化物半导体层相比,电介质材料具有更高的电阻率,例如,电介质材料可以包括SiO

另外,可以使用提供保形的侧壁覆盖的沉积方法来执行电介质材料的沉积,例如,可以使用ALD来执行电介质材料的沉积。也可以使用其他电介质方法,包括溅射和离子束沉积。

此外,可以采用沉积后处理来改进电介质膜质量以获得相同结果。例如,退火后,使用等离子增强的化学气相沉积(PECVD)沉积的电介质材料的质量是增强的[34,35]。

不仅可以通过常规材料和光学表征技术(诸如X射线光电子能谱(XPS)和折射率的变化),而且可以通过电子显微镜(例如扫描电子显微镜和透射电子显微镜)来确定电介质材料的质量,以提供关于化学成分和材料界面的信息。

注意到,虽然可以在沉积框803的电介质材料之前执行框802的化学处理,但是也可以通过在执行框802的化学处理之前沉积框803的电介质材料来颠倒顺序。另外,可以在执行化学处理与沉积电介质材料之间,或者在沉积电介质材料与执行化学处理之间,在器件上执行其他制造工艺。

框804表示该方法的最终结果,即,使用图8的方法制造的器件。优选地,器件具有长度小于60μm的一个或多个边缘,或者器件具有小于40μm的直径。在一实施例中,该器件的尺寸为10×10μm

参考文献:

以下出版物通过引用并入本文:

[1]Y.Lin,Y.Lu,W.Guo,C.-F.Lee,S.-W.Huang Chen,H.-C.Kuo,S.Liang,C.-W.Sher,T.Wu,and Z.Chen,Appl.Sci.8,1557(2018).

[2]Y.Huang,G.Tan,F.Gou,M.-C.Li,S.-L.Lee,and S.-T.Wu,J.Soc.Inf.Disp.1(2019).

[3]J.Hermsdorf,J.J.D.McKendry,S.Zhang,E.Xie,R.Ferreira,D.Massoubre,A.M.Zuhdi,R.K.Henderson,I.Underwood,S.Watson,A.E.Kelly,E.Gu,and M.D.Dawson,IEEE Trans.Electron Devices 62,1918(2015).

[4]V.W.Lee,N.Twu,and I.Kymissis,Inf.Disp.(1975).32,(2016).

[5]Z.Gong,E.Gu,S.R.Jin,D.Massoubre,B.Guilhabert,H.X.Zhang,M.D.Dawson,V.POher,G.T.Kennedy,P.M.W.French,and M.A.A.Neil,J.Phys.D.Appl.Phys.41,(2008).

[6]C.A.Bower,M.A.Meitl,B.Raymond,E.Radauscher,R.Cok,S.Bonafede,D.Gomez,T.Moore,C.Prevatte,B.Fisher,R.Rotzoll,G.A.Melnik,A.Fecioru,andA.J.Trindade,Photonics Res.5,A23(2017).

[7]J.Day,J.Li,D.Y.C.Lie,C.Bradford,J.Y.Lin,and H.X.Jiang,Appl.Phys.Lett.99,2(2011).

[8]R.-H.Kim,D.-H.Kim,J.Xiao,B.H.Kim,S.-I.Park,B.Panilaitis,R.Ghaffari,J.Yao,M.Li,Z.Liu,V.Malyarchuk,D.G.Kim,A.-P.Le,R.G.Nuzzo,D.L.Kaplan,F.G.Omenetto,Y.Huang,Z.Kang,and J.A.Rogers,Nat.Mater.9,929(2010).

[9]R.X.G.Ferreira,E.Xie,J.J.D.McKendry,S.Rajbhandari,H.Chun,G.Faulkner,S.Watson,A.E.Kelly,E.Gu,R.V.Penty,I.H.White,D.C.O’Brien,andM.D.Dawson,IEEE Photonics Technol.Lett.28,2023(2016).

[10]K.A.Bulashevich and S.Y.Karpov,Phys.Status Solidi-RapidRes.Lett.10,480(2016).

[11]J.-T.Oh,S.-Y.Lee,Y.-T.Moon,J.H.Moon,S.Park,K.Y.Hong,K.Y.Song,C.Oh,J.-I.Shim,H.-H.Jeong,J.-O.Song,H.Amano,and T.-Y.Seong,Opt.Express 26,11194(2018).

[12]N.Li,K.Han,W.Spratt,S.Bedell,J.Ott,M.Hopstaken,F.Libsch,Q.Li,andD.Sadana,Nat.Photonics(2019).

[13]F.Olivier,S.Tirano,L.Dupré,B.Aventurier,C.Largeron,andF.Templier,J.Lumin.191,112(2017).

[14]D.Hwang,A.Mughal,C.D.Pynn,S.Nakamura,and S.P.DenBaars,Appl.Phys.Express 10,032101(2017).

[15]P.Tian,J.J.D.McKendry,J.Herrnsdorf,S.Watson,R.Ferreira,I.M.Watson,E.Gu,A.E.Kelly,and M.D.Dawson,Appl.Phys.Lett.105,(2014).

[16]S.S.Konoplev,K.A.Bulashevich,and S.Y.Karpov,Phys.Status SolidiAppl.Mater.Sci.215,1700508(2018).

[17]F.Olivier,A.Daami,C.Licitra,and F.Templier,Appl.Phys.Lett.111,(2017).

[18]J.Kou,C.-C.Shen,H.Shao,J.Che,X.Hou,C.Chu,K.Tian,Y.Zhang,Z.-H.Zhang,and H.-C.Kuo,Opt.Express 27,643(2019).

[19]M.S.Wong,D.Hwang,A.I.Alhassan,C.Lee,R.Ley,S.Nakamura,andS.P.DenBaars,Opt.Express 26,21324(2018).

[20]W.Chen,G.Hu,J.Lin,J.Jiang,M.Liu,Y.Yang,G.Hu,Y.Lin,Z.Wu,Y.Liu,andB.Zhang,Appl.Phys.Express 8,(2015).

[21]S.-W.Huang Chen,C.-C.Shen,T.Wu,Z.-Y.Liao,L.-F.Chen,J.-R.Zhou,C.-F.Lee,C.-H.Lin,C.-C.Lin,C.-W.Sher,P.-T.Lee,A.-J.Tzou,Z.Chen,and H.-C.Kuo,Photonics Res.7,416(2019).

[22]Y.Yang and X.A.Cao,J.Vac.Sci.Technol.BMicroelectron.Nanom.Struct.27,2337(2009).

[23]D.Hwang,A.Mughal,M.S.Wong,A.I.Alhassan,S.Nakamura,andS.P.DenBaars,Appl.Phys.Express 11,(2018).

[24]X.A.Cao,S.J.Pearton,A.P.Zhang,G.T.Dang,F.Ren,R.J.Shul,L.Zhang,R.Hickman,and J.M.Van Hove,Appl.Phys.Lett.75,2569(1999).

[25]J.M.Lee,K.M.Chang,S.W.Kim,C.Huh,I.H.Lee,and S.J.Park,J.Appl.Phys.87,7667(2000).

[26]D.Zhuang and J.H.Edgar,Mater.Sci.Eng.R Reports 48,1(2005).

[27]B.Tang,J.Miao,Y.Liu,H.Wan,N.Li,S.Zhou,and C.Gui,Nanomaterials 9,319(2019).

[28]D.Li,M.Sumiya,S.Fuke,D.Yang,D.Que,Y.Suzuki,and Y.Fukuda,J.Appl.Phys.90,4219(2001).

[29]D.Zhu,J.Xu,A.N.Noemaun,J.K.Kim,E.F.Schubert,M.H.Crawford,andD.D.Koleske,Appl.Phys.Lett.94,1(2009).

[30]S.W.Lee,D.C.Oh,H.Goto,J.S.Ha,H.J.Lee,T.Hanada,M.W.Cho,T.Yao,S.K.Hong,H.Y.Lee,S.R.ChO,J.W.Choi,J.H.Choi,J.H.Jang,J.E.Shin,and J.S.Lee,Appl.Phys.Lett.89,(2006).

[31]A.T.Ping,A.C.Schmitz,I.Adesida,M.Asif Khan,Q.Chen,and J.W.Yang,J.Electron.Mater.26,266(1997).

[32]H.S.Yang,S.Y.Han,K.H.Baik,S.J.Pearton,and F.Ren,Appl.Phys.Lett.86,1(2005).

[33]K.Kishino and K.Yamano,IEEE J.Quantum Electron.50,538-547(2014).

[34]S.Miyajima,J.Irikawa,A.Yamada,M.Konagai,Appl.Phys.Express 3,012301(2010).

[35]G.Dingemans,M.C.M.van de Sanden,and W.M.M.Kessels,Electrochemicaland Solid-State Letters,13(3)H76-H79(2010).

益处与优势

μLED是未来显示器应用的最有前景的候选者,其可以产生超高分辨率的显示器并且比当前显示技术更高效节能。为了形成具有μLED的显示器,需要数以千万计的μLED,并且每个μLED都应尽可能高效。换言之,μLED应具有高的光输出和低的漏电流。通过采用本发明,通过减少漏电流并增加光输出,每个μLED可以更高效。进行本发明所述处理的μLED具有均匀的光发射、高的光输出功率性能以及具有超低漏电流的电流-电压特性。本发明可以使μLED性能有益于提供具有高能量效率的显示器。

结论

这得出本发明的优选实施方式的描述。已经出于说明和描述的目的呈现了本发明的一个或多个实施例的前述描述。不旨在于穷举或将本发明限制为所公开的精确形式。鉴于以上教导,可以进行诸多修改和变型。本发明的范围旨在不受限于该详细描述,而是由所附权利要求限定。

- 具有超低漏电流的微LED

- 形成微LED结构和具有电绝缘层的微LED结构阵列的方法