一种基于废水零排放的工业水系统节水优化方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明属于节水优化技术领域,具体涉及一种基于废水零排放的工业水系统节水优化方法。

背景技术

2019年,全国工业用水量为1217.6亿m

目前常规的用水网络的研究,主要集中在新鲜水用量优化方法上,包括水夹点法和数学规划法,在1980年国外学者就首次将数学规划方法用于工业用水系统的用水优化配置,以实现工业水的串级使用,之后Wang YP和Smith R对传质型用水网络提出了一种利用杂质负荷曲线和供水负荷曲线的夹点来确定最小新鲜水用量的办法——水夹点法(waterpink)。2002年,冯霄等首次将水夹点技术用于国内工业用水系统的分析中。针对水夹点方法在处理超结构水网络以及多杂质水系统优化问题中的不足,国内学者开展了多角度多层次的研究,不断地对水系统集成理论及方法进行完善。刘永健等针对单组分杂质用水和废水处理网络同步集成优化问题,以最小总操作费用为目标,建立了非线性规划模型进行求解。刘永忠等针对水系统集成优化中的新鲜水用量、用水系统的柔性和用水网络结构复杂程度三方面的目标,提出利用博弈理论对水网络优化方案分析的方法。丁力等为了解决优化后的水网结构复杂的问题,建立了冷却塔循环水量最小、流股数最少的多目标水系统优化模型,能够得到结构相对简单的用水网络。韩政针对循环冷却系统中回水重用问题,构建了最大回用冷却水为目标的水网优化模型。李爱红针对水网络中的多杂质问题,提出了具有再生单元的多杂质间歇过程用水水网络集成方法。

工业用水系统优化研究方面,前人主要围绕水质指标进行节水优化研究,弱化了各个用水单元的需水量以及排水量因素,单纯的从化工专业的角度去对水系统进行优化,得到的复杂水网络模型难于指导实践。

发明内容

针对现有技术中的上述不足,本发明提供的基于废水零排放的工业水系统节水优化方法解决了现有的工业用水优化过程中,没有考虑各个用水单元的排水量及需水量因素,得到的复杂模型难以指导于实践的问题。

为了达到上述发明目的,本发明采用的技术方案为:一种基于废水零排放的工业水系统节水优化方法,包括以下步骤:

S1、构建基于废水零排放理念的工业用水系统优化模型;

S2、确定工业用水系统优化模型的约束条件;

S3、基于约束条件,采用沃格尔法对工业用水系统优化模型进行优化求解,获得优化结果;

S4、根据优化结果对工业水系统中的用水路径进行调节,实现工业水系统节水优化。

进一步地,所述步骤S1中,构建的工业用水优化系统模型的目标函数为:

式中,x

进一步地,所述步骤S2中的约束条件包括供水量约束、需水量约束、供需平衡约束和非负约束。

进一步地,所述供水量约束为:

所述需水量约束为:

所述供需平衡约束为:

所述非负约束为:

x

式中,a

进一步地,所述步骤S3具体为:

S31、结合企业废水零排放方案,确定工业水系统中待优化的用水子系统;

S32、基于待优化的用水子系统,确定工业水系统中各个用水子系统的用水数据;

S33、将用水数据代入到工业用水系统优化模型中,并利用沃格尔法对其进行优化求解,获得优化结果;

S34、对优化结果进行验证;

S35、将验证通过的优化结果与工业水系统中待优化的用水子系统的实际生产过程对应,调整其中的用水路径,实现工业水系统节水优化。

进一步地,所述步骤S32中的用水数据包括:各个水源A

进一步地,所述步骤S33中,利用沃格尔法对工业用水系统优化模型进行优化求解的方法为:

A1、将工业水子系统中的用水数据按照行依次为各个水源A

A2、计算用水数据表中,各行及各列中最小配水成本与次小配水成本的差额;

A3、在所有行及列对应的差额中,对差额最大者对应的用水子系统按照最小配水成本优先分配水量;

A4、调整剩余水源的供水量或用水子系统的需求量;

A5、重复步骤A2~A4,直到所有用水子系统的需求量均被满足,即用水数据表中供水量和需水量均为0,将当前各水源的供应量及用水子系统的需求量之间的对应关系作为优化结果。

本发明的有益效果为:

(1)本发明针对现有技术的不足,以整个工业水系统为研究对象,根据不同的用水功能将工业水系统划分为若干个特定的用水子系统,通过构建基于各个用水子系统的供需水关系的水系统优化模型,以用水成本最小为目标进行优化配置,运用沃格尔法确定最优水量分配方案,实现了工业用水在经济、社会及生态效益上的最大化;

(2)本发明基于废水零排放,是对现有技术中工业水系统集成优化理论的简化,针对工业系统中用新鲜水去稀释单元用水及单元间配水成本消耗的问题,以及基于杂质负荷优化得到的用水网络难以实现等问题,构建了简化的水系统用水运输模型,按照各单元间的配水成本进行水量的分配,从而简化水系统优化过程的同时可以得到与当下用水系统更加贴合的水网结构。

附图说明

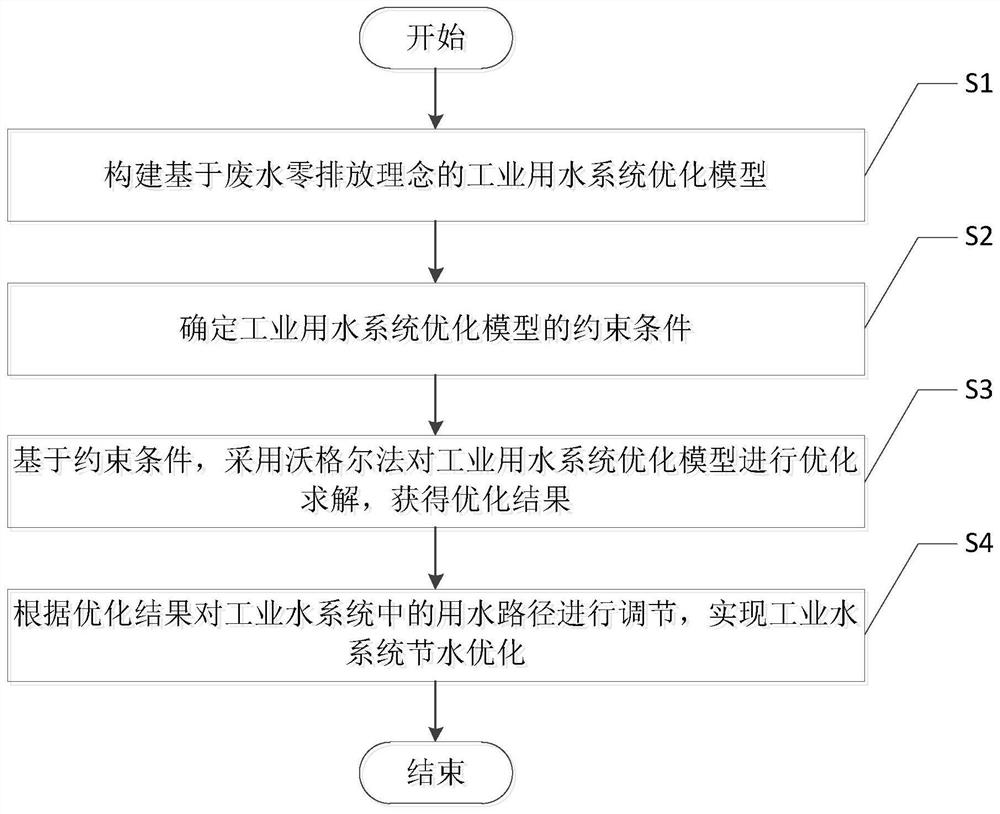

图1为本发明提供的基于废水零排放的工业水系统节水优化方法流程图。

图2为本发明提供的实施例中各用水子系统纯补水量占总取水量的比例示意图。

图3为本发明提供的实施例中汇总优化后的全厂水平衡示意图。

具体实施方式

下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

实施例1:

在本实施例中,若工业水系统中有m个独立水源分别为A

基于此,本实施例提供了一种基于废水零排放的工业水系统节水优化方法,如图1所示,包括以下步骤:

S1、构建基于废水零排放理念的工业用水系统优化模型;

S2、确定工业用水系统优化模型的约束条件;

S3、基于约束条件,采用沃格尔法对工业用水系统优化模型进行优化求解,获得优化结果;

S4、根据优化结果对工业水系统中的用水路径进行调节,实现工业水系统节水优化。

上述步骤S1中,构建的工业用水优化系统模型的目标函数为:

式中,x

其中,配水成本单价C

上述步骤S2中的约束条件包括供水量约束、需水量约束、供需平衡约束和非负约束;

具体地,所述供水量约束为:

需水量约束为:

供需平衡约束为:

非负约束为:

x

式中,a

在上述步骤S3中,在基于废水零排放的工业水系统优化模型中,当供水量和需水量已知时,可以视为产销平衡的运输问题,可以使用沃格尔法(Vogel)对模型进行优化求解,基于此,步骤S3具体为:

S31、结合企业废水零排放方案,确定工业水系统中待优化的用水子系统;

S32、基于待优化的用水子系统,确定工业水系统中各个用水子系统的用水数据;

S33、将用水数据代入到工业用水系统优化模型中,并利用沃格尔法对其进行优化求解,获得优化结果;

S34、对优化结果进行验证;

S35、将验证通过的优化结果与工业水系统中待优化的用水子系统的实际生产过程对应,调整其中的用水路径,实现工业水系统节水优化。

上述步骤S32中,待优化用水子系统的需水量以及排水量根据废水零排放方案以及稳定状态下的各用水子系统运行数据进行确定,用水子系统间的配水成本需要对企业历史运行数据进行分析,将各方面的成本进行累加得到总的单位配水成本。因此,步骤S32中的用水数据包括:各个水源A

上述步骤S33中,利用沃格尔法对工业用水系统优化模型进行优化求解的方法为:

A1、将工业水子系统中的用水数据按照行依次为各个水源A

A2、计算用水数据表中,各行及各列中最小配水成本与次小配水成本的差额;

A3、在所有行及列对应的差额中,对差额最大者对应的用水子系统按照最小配水成本优先分配水量;

当最大差额有多个时,任选一个用水子系统进行配水,即选择最大差额所在行或列的最小成本C

A4、调整剩余水源的供水量或用水子系统的需求量,即a

A5、重复步骤A2~A4,直到所有用水子系统的需求量均被满足,即用水数据表中供水量和需水量均为0({a

表1:用水数据表

实施例2:

选取山西省某火力发电厂作为典型工业水系统进行优化,电厂总装机容量为3300MW,机组日取地下水水量约70000m

(1)用水现状分析

通过水平衡测试可知,全厂新鲜水取用量为3255m

(2)节水设计和优化运行

循环冷却系统用水占电厂总用水的70%~90%,具有较大的节水潜力,循环冷却系统的水损失主要有三种:蒸发损失、风吹损失、排污损失,三者之和约等于整个循环冷却系统的补水量。蒸发损失量约占循环水量的1.2%~1.6%,受气温影响,没有较好的方法进行回收;风吹损失量约占循环水量的0.3%~0.5%,若安装收水器可降至0.1%,这部分水量较小可忽略。循环冷却水系统耗水、补水、排水受到浓缩倍率的影响,其具体关系见下公式。

循环冷却系统排水量Q

循环冷却塔补给水量Q

式中:Q

通过在循环冷却系统中添加缓蚀剂和阻垢剂等等处理方法来提高循环冷却系统的浓缩倍率,从而降低用水量。电厂单350MW机组的浓缩倍率对应的电厂排污率见下表2。

表2:单3个50MW机组浓缩倍率与节水量关系表

电厂一期循环冷却系统由6座自然通风逆流式冷却塔,具有较大的节水潜力,且都保持低浓缩倍率运行。通过调整水处理药剂的种类以及投放量,调整补给水量,提高浓缩倍率从而达到减少排污率,当提高浓缩倍率K至4.5时,单机排污量为51.67m

电厂脱硫系统用水主要包括石灰石制浆用水、设备冷却用水、除雾器冲洗用水以及废水处理系统用水等,水消耗主要来自脱硫产物石膏中带走的结晶水以及附着水、烟气中蒸发的水分,并有部分的脱硫排水。脱硫用水对于水质的要求低,将难处理的高浓缩倍率废水用于脱硫,可以极大程度上减少新鲜水的使用;脱硫排水含有大量的重金属离子、硫酸钙和亚硫酸钙盐、悬浮物和杂质等,难于处理,常用于灰库的拌湿用水,也可设置终端处理设施进行处理达标排放或再利用。再生精处理是将化学处理后的水进行进一步净化处理,故将再生精处理单元归类于化学除盐水系统中,不再进行单独优化。

(3)水系统建模与优化

1)水量参数

①新鲜水量

基于废水零排放的原理对新鲜水水量进行控制,让新鲜水量和各用水单元的总耗水量相等,达到整个厂区的无废水排放稳定运行,厂区各个耗水单元的耗水量见表3。

表3:各单元耗水量表(单位:m

②用水单元供需水量

通过提高循环冷却系统的浓缩倍率,使整个工业水系统达到零排放,此时一期循环冷却水系统的排水量为310m

表4:零排放情境下水系统供需水量(单位m

2)配水成本单价的确定

单元之间的配水单价包括水处理费用和水输送费用,水处理费用根据常用水处理费用函数确定。根据《山西省水资源税改革试点实施办法》,工业行业在用水定额内取用地下水的水资源税为2元/m

不进行处理:K=1.5,c(K)=0元/m

水质稳定处理:K=2.25,c(K)=0.05元/m

弱酸树脂处理/石灰软化:K=3.5,c(K)=0.58元/m

水质稳定处理+弱酸树脂处理/石灰软化:K=5.58,c(K)=0.77元/m

表5:火电水系统排污水处理方法及回用途径

通过分析计算,电厂配水成本单价表如如下(表6):

表6:配水成本单价表(单位元/m

(4)优化结果分析

通过构建数学模型,借助MATLAB的数学计算库编写沃格尔法,根据用水单价矩阵以及供需水向量数据,对各单元的用、排水水量进行优化,优化后的水平衡数据如下表所示。

表7:优化后的水系统水量平衡数据(单位m

1)合理性分析:

对各用水单元用水来源以及排水去向依次做合理性分析:

①新鲜水总用量为2891m

②一期循环冷却水系统用水分别来自新鲜水和锅炉排水,水质均可达到用水标准,排水全部供脱硫系统使用。

③二期辅机循环水系统用水全部来自新鲜水,排水全部用于水化学除盐水系统。二期辅机循环系统排水为含油污水,含其他杂质较少,可通过添加除油器净化后供化学除盐水系统使用。

④一期除灰渣系统用水全部来自化学除盐水系统排水,排水供二期除灰渣系统使用。

⑤二期除灰渣系统用水分别来自化学除盐水系统和一期除灰渣,全部消耗,无外排。

⑥化学除盐水系统用水来自新鲜水和二期辅机循环水系统排水以及生活排污水。化学除盐水中一部分除盐水排向锅炉,另一部分浓缩污水排向除灰渣系统以及脱硫用水。因生活消防输水管线分散杂乱,不宜向工业生产区域输水,通过人为调整将生活排污水处理后用于其他杂用水系统,而化学除盐水系统所需的14m

⑦锅炉用水全部来自化学除盐水系统,排水供一期循环水系统使用。

⑧脱硫用水系统用水13%来自新鲜水、72%来自冷一期循环却塔排污水、7%来自除灰渣系统排水和8%来自化学除盐水排水,并将全部的排水(36m

⑨生活用水:生活用水全部来自新鲜水,排水用水化学除盐水系统,调整后排水排往其他用水系统。

优化调整后的全厂用水平衡情况见图3。

2)优化效益分析:

如表8所示,废水零排放优化后新鲜水取用量减少了364m

表8:优化前后效益对比

另外,按70%的发电负荷计算,优化后电厂的综合发电水耗率为0.35m

- 一种基于废水零排放的工业水系统节水优化方法

- 一种基于物联网的工业用水信息传输方法及工业水节水系统