制动器操作单元

文献发布时间:2023-06-19 11:39:06

技术领域

本公开涉及制动器操作单元。

背景技术

以往,已知有将多个部件一体化的制动器操作单元。

专利文献1:日本专利第6012731号公报

在这种制动器操作单元中,若能够在主缸的中心轴的径向进一步小型化则有益。

发明内容

因此,本公开的课题之一例如在于得到能够在主缸的中心轴的径向进一步小型化那样的不良情况更少的新的构成的制动器操作单元。

本公开的制动器操作单元例如是具备以能够移动的方式收容与操作部件联动的活塞的主缸、具有马达和通过该马达的工作排出工作液的排出机构的电动排出单元、以及对上述操作部件赋予反作用力的反作用力赋予机构的制动器操作单元,上述马达的第二中心轴与上述主缸的第一中心轴分离,并且与和上述第一中心轴平行的方向交叉,在从与上述第二中心轴平行的方向观察时,上述第一中心轴位于上述第二中心轴与上述反作用力赋予机构之间。

根据上述制动器操作单元,能够更紧凑地将电动排出单元和反作用力赋予机构配置在主缸的周围,由此,能够抑制制动器操作单元在主缸的第一中心轴的径向大型化。

附图说明

图1是包含实施方式的制动器操作单元的车辆的制动控制装置的例示性的整体构成图。

图2是表示实施方式中的包含再生协调控制的调压控制的处理的例示性的流程图。

图3是表示实施方式中的制动力的迁移的例示性的特性图。

图4是实施方式的制动器操作单元的示意性并且例示性的立体图。

图5是实施方式的制动器操作单元的示意性并且例示性的后视图。

图6是实施方式的制动器操作单元的示意性并且例示性的侧视图。

图7是实施方式的制动器操作单元的示意性并且例示性的俯视图。

图8是实施方式的制动器操作单元的与主缸的第一中心轴正交的示意性并且例示性的剖视图。

具体实施方式

以下,公开本发明的例示性的实施方式。以下所示的实施方式的构成、以及通过该构成带来的作用以及结果(效果)是一个例子。本发明也能够通过以下的实施方式所公开的构成以外实现。另外,根据本发明,能够得到通过构成得到的各种效果(也包含派生的效果)中的至少一个。另外,附图全部是示意性并且例示性的图。

[构成部件等的符号、以及符号末尾的角标]

在以下的说明中,如“ECU”等那样,标注了同一符号的构成部件、运算处理、信号、特性、以及值是同一功能的内容。在各种符号的末尾附加的角标“i”~“l”是表示其与哪个车轮相关的概括符号。具体而言,“i”表示右前轮,“j”表示左前轮,“k”表示右后轮,“l”表示左后轮。例如,在四个各轮缸中,表述为右前轮轮缸CWi、左前轮轮缸CWj、右后轮轮缸CWk、以及左后轮轮缸CWl。并且,能够省略符号末尾的角标“i”~“l”。在省略了角标“i”~“l”的情况下,各符号表示四个各车轮的总称。例如,“WH”表示各车轮,“CW”表示各轮缸。

在各种符号的末尾标注的角标“f”、“r”是表示在两个制动系统中,其与前后轮的哪个系统相关的概括符号。具体而言,“f”表示前轮系统,“r”表示后轮系统。例如,在各车轮的轮缸CW中,表述为前轮轮缸CWf(=CWi、CWj)、以及后轮轮缸CWr(=CWk、CWl)。并且,能够省略符号末尾的角标“f”、“r”。在省略了角标“f”、“r”的情况下,各符号表示两个各制动系统的通称。例如,“CW”表示前后的制动系统中的轮缸。

制动控制装置SC的工作为适当状态,通过制动控制装置SC进行的制动被称为“控制制动”。在制动控制装置SC的工作为异常状态的情况下,仅基于驾驶员的操作力的制动被称为“手动制动”。因此,在手动制动中,不利用制动控制装置SC。

[整体构成以及功能]

参照图1的整体构成图,对制动控制装置SC进行说明。在一般的车辆中,采用两个系统的流体路径,确保冗余性。这里,流体路径是用于使作为制动控制装置的工作液的制动液BF移动的路径,相当于制动配管、流体单元的流路、软管等。流体路径的内部充满制动液BF。在制动控制装置SC中,作为两个系统的流体路径,采用所谓的前后型(也称为“H型”)的流体路径。通过与前轮轮缸CWi、CWj(也记载为“前轮轮缸CWf”)连接的前轮系统、以及与后轮轮缸CWk、CWl(也记载为“后轮轮缸CWr”)连接的后轮系统,构成两个系统流体路径。此外,在制动控制装置SC中,从储液器RV供给制动液BF,增加轮缸CW的液压Pw,在流体路径中,接近储液器RV的一侧(距轮缸CW较远的一侧)称为“上游侧”或者“上部”,接近轮缸CW的一侧(距储液器RV较远的一侧)称为“下游侧”或者“下部”。

在车辆具备驱动用的电动马达GN。换句话说,车辆为混合动力汽车、或者是电动汽车。驱动用的电动马达GN也作为能量再生用的发电机(Generator)发挥作用。例如,在前轮WHf具备发电机GN。电动马达/发电机GN由驱动控制器ECD控制。

另外,在车辆设置有距离传感器OB,以检测存在于本车辆的前方的物体(其它车辆、固定物、人、自行车等)与本车辆之间的距离(相对距离)Ob。例如,作为距离传感器OB,采用照相机、雷达等。距离Ob被输入到驾驶支援控制器ECJ。在驾驶支援控制器ECJ中,基于相对距离Ob运算要求减速度Gd。要求减速度Gd是用于不与车辆前方的物体碰撞而代替驾驶员进行自动制动的车辆减速度的目标值。

在制动控制装置SC中,执行所谓的再生协调控制(再生制动与摩擦制动的协调)。再生协调控制并不限定于驾驶员的制动时,在基于驾驶支援控制器ECJ的自动制动时也执行。在具备制动控制装置SC的车辆具备制动操作部件BP、轮缸CW、储液器RV、以及车轮速度传感器VW。

制动操作部件(例如,制动踏板)BP是驾驶员为了对车辆进行减速而操作的部件。通过制动操作部件BP被操作,而调整车轮WH的制动转矩,在车轮WH产生制动力F(前轮、后轮制动力Ff、Fr的总称)。具体而言,在车辆的车轮WH固定有旋转部件(例如,刹车盘)KT。而且,刹车钳被配置为夹住旋转部件KT,并在此处设置轮缸CW。通过增加轮缸CW内的制动液BF的压力(制动液压)Pw,摩擦部件(例如,刹车片)被推压至旋转部件KT。旋转部件KT与车轮WH被固定为一体地旋转,所以通过此时产生的摩擦力,在车轮WH产生制动转矩(结果,产生前轮、后轮摩擦制动力Fmf、Fmr)。

储液器(大气压储液器)RV是工作液用的罐,在其内部储藏制动液BF。储液器RV的下部通过分隔板SK被划分为与主缸室Rm连接的主储液器室Ru、和与调压单元YC连接的调压储液器室Rd。在储液器RV内充满制动液BF的状态下,制动液BF的液面在分隔板SK的高度之上。因此,制动液BF能够越过分隔板SK,在主储液器室Ru与调压储液器室Rd之间自由地移动。另一方面,若储液器RV内的制动液BF的量减少,而制动液BF的液面比分隔板SK的高度低,则主储液器室Ru和调压储液器室Rd成为独立的贮液器。

在各车轮WH具备车轮速度传感器VW,以检测车轮速度Vw。车轮速度Vw的信号利用于防滑控制(抑制车轮的过大的减速滑移的控制)、车辆稳定化控制(抑制过大的过转向、转向不足行为的控制)等各轮独立的制动控制。基于由车轮速度传感器VW检测出的各车轮速度Vw运算车体速度Vx。

[制动控制装置SC]

制动控制装置SC构成为包含上部流体单元YU以及下部流体单元YL。这里,上部流体单元YU是接近主缸CM的一侧的流体单元,下部流体单元YL是接近轮缸CW的一侧的流体单元。各流体单元YU、YL的内部通过制动液BF成为液密状态。上部流体单元YU被上部控制器ECU控制,下部流体单元YL被下部控制器ECL控制。上部控制器ECU与下部控制器ECL经由通信总线BS连接,以共享各信号(传感器检测值、运算值等)。

制动控制装置SC的上部流体单元YU由操作量传感器BA、操作开关ST、行程模拟器SS、主单元YM、调压单元YC、以及再生协调单元YK构成。

设置操作量传感器BA以检测驾驶员对制动操作部件(制动踏板)BP的操作量Ba。作为操作量传感器BA,设置检测制动操作部件BP的操作位移Sp的操作位移传感器SP。设置操作力传感器FP以检测制动操作部件BP的操作力Fp。另外,作为操作量传感器BA,设置模拟器液压传感器PS以检测行程模拟器SS内的液压(模拟器液压)Ps。设置输入液压传感器PN以检测再生协调单元YK的输入室Rn内的液压(输入液压)Pn。操作量传感器BA是操作位移传感器SP等的总称,作为制动操作量Ba,能够采用操作位移Sp、操作力Fp、模拟器液压Ps、以及输入液压Pn中的至少一个。检测出的制动操作量Ba被输入到上部控制器ECU。

在制动操作部件BP设置有操作开关ST,以检测有无驾驶员对制动操作部件BP的操作。在制动操作部件BP未被操作的情况下(即,非制动时),通过制动操作开关ST,输出断开信号作为操作信号St。另一方面,在制动操作部件BP被操作的情况下(即,制动时),输出接通信号作为操作信号St。制动操作信号St被输入到控制器ECU。

为了使制动操作部件BP产生操作力Fp而设置行程模拟器(也仅称为“模拟器”)SS。在模拟器SS的内部具备活塞、以及弹性体(例如,压缩弹簧)。若制动液BF移动到模拟器SS内,则通过流入的制动液BF推压活塞。由于通过弹性体在阻止制动液BF的流入的方向上对活塞施加力,所以形成制动操作部件BP被操作的情况下的操作力Fp。

[主单元YM]

通过主单元YM,经由主缸室Rm,调整前轮轮缸CWf内的液压(前轮制动液压)Pwf。主单元YM构成为包含主缸CM、以及主活塞PM、以及主弹性体SM。

主缸CM是具有底部的缸体部件。主活塞PM是插入到主缸CM的内部的活塞部件,能够与制动操作部件BP的操作联动地移动。主缸CM的内部通过主活塞PM被划分为三个液压室Rm、Rs、Ro。

在主缸CM的第一内周部Mw形成有槽部,在该槽部嵌入两个密封件SL。通过两个密封件SL,主活塞PM的外周部(外周圆筒面)Mp与主缸CM的第一内周部(内周圆筒面)Mw被封闭(密封)。主活塞PM能够沿着主缸CM的中心轴Jm顺畅地移动。

主缸室(也仅称为“主室”)Rm是通过“主缸CM的第一内周部Mw、第一底部(底面)Mu”、和主活塞PM的第一端部Mv划分出的液压室。在主室Rm连接有主缸流体路径HM,经由下部流体单元YL最终与前轮轮缸CWf连接。

在主活塞PM设置有凸缘部(法兰)Tm。通过凸缘部Tm,主缸CM的内部被分隔为伺服液压室(也仅称为“伺服室”)Rs和后方液压室(也仅称为“后方室”)Ro。在凸缘部Tm的外周部设置有密封件SL,凸缘部Tm与主缸CM的第二内周部Md被封闭。伺服室Rs是通过“主缸CM的第二内周部Md、第二底部(底面)Mt”、和主活塞PM的凸缘部Tm的第一面Ms划分出的液压室。主室Rm和伺服室Rs配置为隔着主活塞PM(特别是凸缘部Tm)相对。在伺服室Rs连接有前轮调压流体路径HF,从调压单元YC导入第二调整液压Pc。

后方室Ro是通过主缸CM的第二内周部Md、阶梯部Mz、主活塞PM的凸缘部Tm的第二面Mo划分出的液压室。后方室Ro在中心轴Jm的方向上被夹在主液压室Rm和伺服液压室Rs之间,而位于它们之间。在后方室Ro连接有模拟器流体路径HS。通过后方室Ro,调节上部流体单元YU内的制动液BF的液量。

在主活塞PM的第一端部Mv设置有凹陷部Mx。在该凹陷部Mx与主缸CM的第一底部Mu之间设置有主弹性体(例如,压缩弹簧)SM。主弹性体SM在主缸CM的中心轴Jm的方向上,将主活塞PM对于主缸CM的第二底部Mt推压。在非制动时,主活塞PM的阶梯部My与主缸CM的第二底部Mt抵接。该状态下的主活塞PM的位置称为“主单元YM的初始位置”。

在两个密封件SL(例如,杯形密封件)之间,在主缸CM设置有通孔Ac。通孔Ac经由补给流体路径HU与主储液器室Ru连接。另外,在主活塞PM的第一端部Mv的附近设置有通孔Ap。在主活塞PM处于初始位置的情况下,成为主室Rm经由通孔Ac、Ap、以及补给流体路径HU与储液器RV(特别是主储液器室Ru)连通的状态。

主室Rm通过其内压(“主缸液压”,也称为“主液压”)Pm对于主活塞PM赋予沿着中心轴Jm的后退方向Hb的作用力Fb(称为“后退力”)。伺服室Rs通过其内压(即,被导入的第二调整液压Pc)对主活塞PM赋予与后退力Fb相向的作用力Fa(称为“前进力”)。换句话说,在主活塞PM中,基于伺服室Rs内的液压Pv(=Pc)的前进力Fa与基于主室Rm内的液压(主液压)Pm的后退力Fb在中心轴Jm的方向上相互对抗(相向),而静态平衡。设置主液压传感器PQ以检测主液压Pm。例如,主液压传感器PQ能够设置于主缸流体路径HM。另外,也可以主液压传感器PQ包含于下部流体单元YL。

例如,设定为凸缘部Tm的第一面Ms的受压面积(即,伺服室Rs的受压面积)rs与主活塞PM的第一端部Mv的受压面积(即,主室Rm的受压面积)rm相等。该情况下,被导入伺服室Rs内的液压Pc(结果,伺服液压Pv)与主室Rm内的液压Pm在稳定状态下相同。此时,前进力Fa(=Pc×rs)与后退力Fb(=Pm×rm(+SM的弹力))相互平衡。

[调压单元YC]

通过调压单元YC,能够独立并且单独地调节前轮轮缸CWf的液压Pwf、和后轮轮缸CWr的液压Pwr。具体而言,调整为具备发电机GN的前轮WHf的制动液压Pwf在不具备发电机GN的后轮WHr的制动液压Pwr以下。调压单元YC具备电动泵DC、止回阀GC、第一、第二调压阀UB、UC、以及第一、第二调整液压传感器PB、PC。

电动泵DC通过一个电动马达MC以及一个流体泵QC的组构成。在电动泵DC中,电动马达MC和流体泵QC固定为电动马达MC与流体泵QC一体地旋转。电动泵DC(特别是电动马达MC)是用于在控制制动时增加制动液压Pw的动力源。电动马达MC由控制器ECU控制。

例如,作为电动马达MC,采用三相无刷马达。在无刷马达MC设置有检测其转子位置(旋转角)Ka的旋转角传感器KA。基于旋转角(实际值)Ka,控制桥电路的开关元件,驱动电动马达MC。换句话说,依次切换三个各相(U相、V相、W相)的线圈的通电量的方向(即,励磁方向),旋转驱动无刷马达MC。在驱动电路DR设置有检测电动马达MC的实际的通电量Ia(各相的总称)的通电量传感器。作为通电量传感器,设置电流传感器,检测对电动马达MC的供给电流Ia。

流体泵QC的吸入口Qs经由第一储液器流体路径HV,与储液器RV(特别是调压储液器室Rd)连接。在流体泵QC的排出口Qt连接有调压流体路径HC。通过电动泵DC(特别是流体泵QC)的驱动,从第一储液器流体路径HV通过吸入口Qs吸入制动液BF,并从排出口Qt排出到调压流体路径HC。例如,采用齿轮泵作为流体泵QC。

在调压流体路径HC夹装有止回阀GC(也称为“单向阀”)。通过止回阀GC,制动液BF虽然能够从第一储液器流体路径HV朝向调压流体路径HC移动,但从调压流体路径HC朝向储液器流体路径HV的移动(即,制动液BF的逆流)被阻止。换句话说,电动泵DC仅向一个方向旋转。调压流体路径HC的与排出部Qt相反侧的端部Bv与第一储液器流体路径HV连接。

两个调压阀UB、UC在调压流体路径HC上串联设置。具体而言,在调压流体路径HC设置有第一调压阀UB(相当于“第一电磁阀”)。而且,在第一调压阀UB与部位Bv之间配置有第二调压阀UC(相当于“第二电磁阀”)。第一、第二调压阀UB、UC是基于通电状态(例如,供给电流)连续地控制开阀量(升程量)的线性的电磁阀(也称为“比例阀”或者“差压阀”)。第一、第二调压阀UB、UC由控制器ECU基于驱动信号Ub、Uc控制。作为第一、第二调压阀UB、UC,采用常开型的电磁阀。

从第一储液器流体路径HV通过流体泵QC的吸入口Qs汲取制动液BF,并从排出口Qt排出。然后,制动液BF通过止回阀GC、第一调压阀UB、以及第二调压阀UC,返回到储液器流体路径HV。换句话说,通过第一储液器流体路径HV、以及调压流体路径HC形成回流路径(制动液BF的流动再次返回到原来的流动的流体路径),在该回流路径上串联地夹装止回阀GC、以及第一、第二调压阀UB、UC。

在电动泵DC进行工作的情况下,制动液BF如虚线箭头(A)所示,按“HV→QC(Qs→Qt)→GC→UB→UC→HV”的顺序回流(即,形成“回流路径”)。在第一、第二调压阀UB、UC处于全开状态的情况下(由于这些调压阀为常开型,所以是非通电时),调压流体路径HC内的液压(调整液压)Pb、Pc均大致为“0(大气压)”。若增加对第一调压阀UB的通电量,通过调压阀UB对回流路径进行节流,则调压流体路径HC上的流体泵QC与第一调压阀UB之间的液压(第一调整液压,相当于“第一液压”)Pb从“0”开始增加。另外,若对第二调压阀UC的通电量增加,通过调压阀UC对回流路径进行节流,则调压流体路径HC上的第一调压阀UB与第二调压阀UC之间的液压(第二调整液压,相当于“第二液压”)Pc从“0”开始增加。

第一、第二调压阀UB、UC配置为与调压流体路径HC串联,所以通过第二调压阀UC调整的第二调整液压Pc为第一调整液压Pb以下。换句话说,通过第二调压阀UC,第二调整液压Pc被调整为从“0(大气压)”开始增加,通过第一调压阀UB,第一调整液压Pb被调整为从第二调整液压Pc开始增加。在调压单元YC中,在调压流体路径HC设置有第一、第二调整液压传感器PB、PC,以检测第一、第二调整液压Pb、Pc。

调压流体路径HC在流体泵QC与第一调压阀UB之间的部位Bh,分岔为后轮调压流体路径HR。后轮调压流体路径HR经由下部流体单元YL与后轮轮缸CWr(CWk、CWl)连接。因此,通过第一调压阀UB调节的第一调整液压Pb被直接导入(供给)到后轮轮缸CWr。另外,调压流体路径HC在第一调压阀UB与第二调压阀UC之间的部位Bg,分岔为前轮调压流体路径HF。前轮调压流体路径HF与伺服室Rs连接。因此,通过第二调压阀UC调节的第二调整液压Pc被导入(供给)到伺服室Rs。主缸CM经由下部流体单元YL与前轮轮缸CWf(CWi、CWj)连接,所以第二调整液压Pc经由主缸CM被间接地导入前轮轮缸CWf。即,第二调整液压Pc按“Rs→Rm→CWf”的顺序供给至前轮轮缸CWf。调压单元YC构成为包含两个调压电磁阀UB、UC,通过第一调压阀UB,电动泵DC排出的制动液BF被调节为第一调整液压Pb,该第一调整液压Pb被导入后轮轮缸CWr。而且,通过第二调压阀UC,第一调整液压Pb被调整为减少到第二调整液压Pc,该第二调整液压Pc被导入伺服室Rs。

在调压单元YC,与调压流体路径HC并联地设置有将储液器RV与伺服室Rs连接的旁路流体路径HD。在该流体路径HD夹装有止回阀GD。在止回阀GD中,虽然允许从储液器RV向伺服室Rs的制动液BF的流动,但从伺服室Rs向储液器RV的流动被阻止。在制动操作部件BP被紧急操作的情况下,通过驾驶员的操作力,主活塞PM也能够向前进方向Ha移动,而伺服室Rs的体积增加。该情况下,与由驾驶员的操作引起的伺服室Rs的体积增加对应的液量经由旁路流体路径HD、以及止回阀GD供给。通过电动泵DC供给的制动液BF的量能够高效地利用于制动液压Pw的增加,所以能够提高紧急制动时的升压响应性。

[再生协调单元YK]

通过再生协调单元YK,实现摩擦制动与再生制动的协调控制(称为“再生协调控制”)。换句话说,通过再生协调单元YK,能够形成虽然制动操作部件BP被操作但不产生制动液压Pw的状态。再生协调单元YK由输入缸CN、输入活塞PK、输入弹性体SN、第一开闭阀VA、第二开闭阀VB、行程模拟器SS、模拟器液压传感器PS、以及输入液压传感器PN构成。

输入缸CN是固定于主缸CM的具有底部的缸体部件。输入活塞PK是插入到输入缸CN的内部的活塞部件。输入活塞PK经由U形夹(U形连杆)与制动操作部件BP机械连接,以便与制动操作部件BP联动。在输入活塞PK设置有凸缘部(法兰)Tn。在输入缸CN的针对主缸CM的安装面Ma与输入活塞PK的凸缘部Tn之间设置有输入弹性体(例如,压缩弹簧)SN。输入弹性体SN在中心轴Jm的方向上,将输入活塞PK的凸缘部Tn对于输入缸CN的底部Mb推压。

在非制动时,主活塞PM的阶梯部My与主缸CM的第二底部Mt抵接,输入活塞PK的凸缘部Tn与输入缸CN的底部Mb抵接。在非制动时,在输入缸CN的内部,主活塞PM(特别是,端面Mq)与输入活塞PK(特别是,端面Mg)的缝隙Ks为规定距离ks(称为“初始缝隙”)。即,在活塞PM、PK处于最靠后退方向Hb的位置(称为各活塞的“初始位置”)的情况下(即,非制动时),主活塞PM与输入活塞PK分离规定距离ks。这里,规定距离ks与再生量Rg的最大值对应。在执行再生协调控制的情况下,缝隙(也称为“分离位移”)Ks通过调整液压Pc控制(调节)。

若从“Ba=0”的状态踏下制动操作部件BP,则输入活塞PK从其初始位置向前进方向Ha移动。此时,若第二调整液压Pc保持为“0”,则主活塞PM保持在初始位置,所以随着输入活塞PK的前进,缝隙Ks(输入活塞PK的端面Mg与主活塞PM的端面Mq之间的距离)逐渐减少。另一方面,若第二调整液压Pc从“0”开始增加,则主活塞PM从其初始位置向前进方向Ha移动。因此,能够通过第二调整液压Pc,在“0≤Ks≤ks”的范围内与制动操作量Ba独立地调整缝隙Ks。换句话说,通过调整第二调整液压Pc,来调节缝隙Ks,实现再生协调控制。

输入缸CN经由第二储液器流体路径HT,与储液器RV(特别是,调压储液器室Rd)连接。第二储液器流体路径HT能够将其一部分与第一储液器流体路径HV共享。但是,优选第一储液器流体路径HV和第二储液器流体路径HT独立地与储液器RV连接。流体泵QC经由第一储液器流体路径HV从储液器RV吸引制动液BF,但此时,在第一储液器流体路径HV可能产生混入气泡的情况。因此,为了避免在输入缸CN等混入气泡,第二储液器流体路径HT不具有与第一储液器流体路径HV共用的部分,而与第一储液器流体路径HV独立地与储液器RV连接。

在第二储液器流体路径HT,串联地设置有两个开闭阀VA、VB。第一、第二开闭阀VA、VB是具有打开位置(连通状态)和关闭位置(遮挡状态)的两位置的电磁阀(也称为“开/关阀”)。第一、第二开闭阀VA、VB由上部控制器ECU基于驱动信号Va、Vb控制。分别采用常闭型的电磁阀作为第一开闭阀VA,并采用常开型的电磁阀作为第二开闭阀VB。

第二储液器流体路径HT在第一开闭阀VA与第二开闭阀VB之间的连接部Bs与模拟器流体路径HS连接。换句话说,模拟器流体路径HS的一端与后方室Ro连接,另一端与部位Bs连接。在模拟器流体路径HS设置有行程模拟器SS。通过模拟器SS执行再生协调控制,在第一开闭阀VA为打开位置,第二开闭阀VB为关闭位置的情况下,产生制动操作部件BP的操作力Fp。在模拟器SS的内部具备活塞、以及弹性体(例如,压缩弹簧)。制动液BF从输入缸CN移动到模拟器SS,通过流入的制动液BF推压活塞。通过弹性体在阻止制动液BF的流入的方向上对活塞施加力。通过弹性体,形成制动操作部件BP被操作的情况下的操作力Fp。

在模拟器流体路径HS设置有模拟器液压传感器PS,以检测模拟器SS内的液压(模拟器液压)Ps。另外,设置输入液压传感器PN,以检测第二储液器流体路径HT的第一开闭阀VA与输入室Rn之间的液压(输入室Rn的液压,称为“输入液压”)Pn。模拟器液压传感器PS、以及输入液压传感器PN是上述的制动操作量传感器BA的一个。检测出的液压Ps、Pn作为制动操作量Ba被输入到上部控制器ECU。

[上部控制器ECU]

通过上部控制器ECU,基于制动操作量Ba、操作信号St、以及第一、第二调整液压(检测值)Pb、Pc,控制电动马达MC、以及电磁阀VA、VB、UB、UC。具体而言,在上部控制器ECU中,运算用于控制各种电磁阀VA、VB、UB、UC的驱动信号Va、Vb、Ub、Uc。同样地,运算用于控制电动马达MC的驱动信号Mc。然后,基于驱动信号Va、Vb、Ua、Ub、Mc,驱动电磁阀VA、VB、UB、UC、以及电动马达MC。

上部控制器(电子控制单元)ECU经由车载通信总线BS,与下部控制器ECL、以及其它系统的控制器(驱动控制器ECD、驾驶支援控制器ECJ等)网络连接。再生量(目标值)Rg通过通信总线BS从上部控制器ECU向驱动用的控制器ECD发送,以执行再生协调控制。另外,要求减速度(目标值)Gd通过通信总线BS从驾驶支援控制器ECJ向上部控制器ECU发送。

[下部流体单元YL]

下部流体单元YL是包含主液压传感器PQ、多个电磁阀、电动泵、以及低压储液器的公知的流体单元。下部流体单元YL由下部控制器ECL控制。在ECL输入有车轮速度Vw、横摆率、转向操纵角、前后加速度、横向加速度等。在下部控制器ECL中,基于车轮速度Vw运算车体速度Vx。然后,基于车体速度Vx、以及车轮速度Vw,执行防滑控制以抑制车轮WH的过度的减速滑移(例如,车轮抱死)。另外,在下部控制器ECL中,基于横摆率,进行抑制车辆的不稳定行为(过度的过转向行为、转向不足行为)的车辆稳定化控制(所谓的ESC)。换句话说,各车轮WH的制动液压Pw由下部流体单元YL独立地控制。此外,运算出的车体速度Vx通过通信总线BS输入到上部控制器ECU。

[制动控制装置SC的工作]

在非制动时(例如,未进行制动操作部件BP的操作的情况下),不进行对电磁阀VA、VB、UB、UC的通电。因此,第一开闭阀VA处于关闭位置,第二开闭阀VB处于打开位置。此时,活塞PM、PN通过弹性体SM、SN被推压至各初始位置,主缸CM与储液器RV处于连通状态,主液压Pm为“0(大气压)”。

在制动操作部件BP被操作的情况下(特别是控制制动的开始时),由于第一开闭阀VA的打开位置,而输入室Rn与后方室Ro连接,并且模拟器SS与输入室Rn连接。另外,由于第二开闭阀VB的关闭位置,而模拟器SS与储液器RV的连接被切断。通过制动操作部件BP的操作而输入活塞PK向前进方向Ha移动,通过该移动从输入室Rn流出的液量流入模拟器SS,形成制动操作部件BP的操作力Fp。

在通过基于发电机GN的再生制动力Fg足以实现车辆减速的情况下,维持“Pb=Pc=0”的状态。由于制动操作部件BP的操作,输入活塞PK从其初始位置向前进方向Ha移动,但此时,由于第二调整液压Pc保持为“0”,所以主活塞PM不移动。因此,随着输入活塞PK的前进,缝隙Ks(输入活塞PK的端面Mg与主活塞PM的端面Mq之间的距离)逐渐减少。

在通过基于发电机GN的再生制动力Fg不足以实现车辆减速的情况下,调压单元YC由控制器ECU控制,调节第一、第二调整液压Pb、Pc。第一调整液压Pb通过后轮调压流体路径HR、以及下部流体单元YL直接赋予至后轮轮缸CWr。第二调整液压Pc通过前轮调压流体路径HF赋予至伺服室Rs。若通过伺服室Rs内的液压(伺服液压)Pv(=Pc)产生的前进方向Ha的力(前进力)Fa大于主弹性体SM的设置负载,则主活塞PM沿着中心轴Jm移动。由于该向前进方向Ha的移动,而从储液器RV切断主室Rm。并且,若第二调整液压Pc增加,则从主缸CM朝向前轮轮缸CWf以主液压Pm压送制动液BF。通过主液压Pm,在主活塞PM作用有后退方向Hb的力(后退力)Fb。伺服室Rs通过第二调整液压Pc产生前进方向Ha的力(前进力)Fa以便对抗该后退力Fb(与其相向)。根据调整液压Pc的增减,使主液压Pm增减。随着第二调整液压Pc的增加,主活塞PM从初始位置向前进方向Ha移动,但能够通过第二调整液压Pc,在“0≤Ks≤ks”的范围内与制动操作量Ba独立地调整缝隙Ks。换句话说,通过基于第二调整液压Pc的缝隙Ks的调节,执行再生协调控制。

若制动操作部件BP返回,则通过调压单元YC减少第二调整液压Pc。然后,若伺服液压Pv(=Pc)小于主室液压Pm(=Pwf),则主活塞PM向后退方向Hb移动。若制动操作部件BP为非操作状态,则通过压缩弹簧SM的弹力,主活塞PM(特别是,阶梯部My)返回到与主缸CM的第二底部Mt接触的位置(初始位置)。

此外,在手动制动时,不对第一、第二开闭阀VA、VB进行通电。因此,第一开闭阀VA处于关闭位置,第二开闭阀VB处于打开位置。由于第一开闭阀VA的关闭位置,而输入室Rn为流体锁定的状态(密封状态),输入活塞PK与主活塞PM不能够相对移动。另外,由于第二开闭阀VB的打开位置,而后方室Ro通过第二储液器流体路径HT,与储液器RV流体连接。因此,由于主活塞PM的前进方向Ha的移动,后方室Ro的容积减少,但伴随容积减少的液量朝向储液器RV排出。输入活塞PK与主活塞PM成为一体并与制动操作部件BP的操作联动地移动,从主室Rm向前轮轮缸CWf压送制动液BF。

[调压控制处理]

参照图2的控制流程图,对包含再生协调控制的调压控制的处理进行说明。“调压控制”是用于调整第一、第二调整液压Pb、Pc的电动马达MC、以及第一、第二调压阀UB、UC的驱动控制。该控制的算法被编程在上部控制器ECU内。

在步骤S110中,读入制动操作量Ba、操作信号St、第一、第二调整液压(检测值)Pb、Pc、要求减速度Gd、以及车体速度Vx。由操作量传感器BA(操作位移传感器SP、输入液压传感器PN、模拟器液压传感器PS等)检测操作量Ba。由操作开关ST检测操作信号St。由设置于调压流体路径HC的第一、第二调整液压传感器PB、PC检测第一、第二调整液压Pb、Pc。经由通信总线BS从驾驶支援控制器ECJ获取基于自动制动的要求减速度Gd。经由通信总线BS从下部控制器ECL获取车体速度Vx。此外,也可以将车轮速度Vw输入到上部控制器ECU,并由上部控制器ECU基于车轮速度Vw运算车体速度Vx。

在步骤S120中,基于制动操作量Ba、以及制动操作信号St中的至少一个判定“是否为制动中”。例如,在操作量Ba大于规定值bo的情况下,对步骤S120进行肯定,处理进入步骤S130。另一方面,在制动操作量Ba为规定值bo以下的情况下,对步骤S120进行否定,处理返回到步骤S110。这里,规定值bo是相当于制动操作部件BP的游隙的预先设定的常数。另外,在操作信号St为接通的情况下,进入步骤S130,在操作信号St为断开的情况下,返回到步骤S110。

在自动制动时,在步骤S120中,基于要求减速度Gd判定“是否为制动中”。例如,在要求减速度Gd大于规定值go的情况下,对步骤S120进行肯定,处理进入步骤S130。另一方面,在要求减速度Gd为规定值go以下的情况下,对步骤S120进行否定,处理返回到步骤S110。规定值go是预先设定的常数(例如,“0”)。

在步骤S130中,如块X130所示那样,基于操作量Ba运算要求制动力Fd。要求制动力Fd是作用于车辆的总制动力F的目标值,是将“基于制动控制装置SC的摩擦制动力Fm”和“基于发电机GN的再生制动力Fg”合并后的制动力。根据运算映射图Zfd,要求制动力Fd被运算为在操作量Ba为“0”到规定值bo的范围内,决定为“0”,在操作量Ba为规定值bo以上时,随着操作量Ba增加,从“0”开始单调增加。同样地,在自动制动时,基于要求减速度Gd运算要求制动力Fd。要求制动力Fd被决定为在要求减速度Gd为“0”以上且小于规定值go时决定为“0”,在要求减速度Gd为规定值bo以上时,根据要求减速度Gd的增加,而从“0”开始单调增加。

在步骤S140中,如块X140所示的那样,基于车体速度Vx以及运算映射图Zfx,运算再生制动力的最大值(称为“最大再生力”)Fx。发电机GN的再生量被驱动控制器ECD的功率晶体管(IGBT等)的额定值、以及电池的充电接受性限制。例如,发电机GN的再生量被控制为规定的电力(每个单位时间的电能)。由于电力(功率)恒定,所以基于发电机GN的绕车轮轴的再生转矩与车轮WH的转速(也就是车体速度Vx)成反比例。另外,若发电机GN的转速Ng降低,则再生量减少。并且,在再生量设置有上限值。

根据以上,在最大再生力Fx用的运算映射图Zfx中,设定为在车体速度Vx为“0”以上且小于第一规定速度vo的范围内,随着车体速度Vx的增加,而最大再生力Fx增加。另外,在车体速度Vx为第一规定速度vo以上且小于第二规定速度vp的范围内,最大再生力Fx被决定为上限值fx。而且,设定为在车体速度Vx为第二规定速度vp以上时,随着车体速度Vx增加,最大再生力Fx减少。例如,在最大再生力Fx的减少特性(“Vx≥vp”的特性)中,以双曲线示出车体速度Vx与最大再生力Fx的关系(即,再生电力恒定)。这里,各规定值vo、vp是预先设定的常数。此外,在运算映射图Zfx中,能够代替车体速度Vx,而采用发电机GN的转速Ng。

在步骤S150中,基于要求制动力Fd、以及最大再生力Fx,判定“要求制动力Fd是否为最大再生力Fx以下”。换句话说,判定是否能够仅通过再生制动力Fg实现驾驶员所要求的制动力Fd。在“Fd≤Fx”,而对步骤S150进行肯定的情况下,处理进入步骤S160。另一方面,在“Fd>Fx”,而对步骤S150进行否定的情况下,处理进入步骤S180。

在步骤S160中,基于要求制动力Fd运算再生量Rg。再生量Rg是发电机GN的再生量的目标值。再生量Rg经由通信总线BS从制动控制器ECU发送到驱动控制器ECD。在步骤S170中,前后轮的目标摩擦制动力Fmf、Fmr被运算为“0”。该情况下,车辆减速不采用摩擦制动,仅通过再生制动实现要求制动力Fd。

在步骤S180中,基于最大再生力Fx运算再生量(目标值)Rg。与步骤S160相同,再生量Rg经由通信总线BS发送到驱动用控制器ECD。该情况下,通过发电机GN,产生能够产生的最大限的再生制动力。在步骤S190中,基于要求制动力Fd、以及最大再生力Fx,决定前轮、后轮摩擦制动力Fmf、Fmr。前轮、后轮摩擦制动力Fmf、Fmr是应该通过摩擦制动实现的制动力的目标值。

在步骤S190中,首先对要求制动力Fd乘以后轮比率Hr,运算后轮基准力Fs(即,“Fs=Hr×Fd”)。后轮比率Hr是表示前后轮间的分配比率(特别是,后轮制动力Fr相对于作用给车辆的制动力整体F的比率)的预先设定的规定值。因此,后轮基准力Fs是对要求制动力Fd考虑了前后轮间的制动力分配的值。另外,从要求制动力Fd减去最大再生力Fx,运算补充制动力Fh(即,“Fh=Fd-Fx”)。补充制动力Fh是为了实现要求制动力Fd,而应该通过摩擦制动补充的制动力。然后,对补充制动力Fh和后轮基准力Fs进行比较。在补充制动力Fh为后轮基准力Fs以下的情况下,分别将前轮摩擦制动力Fmf决定为“0”,将后轮摩擦制动力Fmr决定为补充制动力Fh(即,“Fmf=0,Fmr=Fh”)。另一方面,在补充制动力Fh大于后轮基准力Fs的情况下,将后轮摩擦制动力Fmr运算为后轮基准力Fs,并且将前轮摩擦制动力Fmf运算为从补充制动力Fh减去后轮基准力Fs后的值(前轮指示力)Fc(即,“Fmf=Fc=Fh-Fs,Fmr=Fs=Hr×Fd”)。

在步骤S190中,考虑包含再生制动力Fg的制动力F的前后分配,运算前轮、后轮摩擦制动力Fmf、Fmr。在能够通过再生制动力Fg、以及后轮基准力Fs(考虑了前后分配的后轮制动力)实现要求制动力Fd的情况下(即,“Fh≤Fs”的情况下),前轮摩擦制动力Fmf保持为“0”,在前轮WHf仅作用有再生制动力Fg(=Fx)。在后轮WHr中,决定并施加后轮摩擦制动力Fmr以满足要求制动力Fd。另一方面,在通过再生制动力Fg、以及后轮基准力Fs不能够实现要求制动力Fd的情况下(即,“Fh>Fs”的情况下),决定前轮摩擦制动力Fmf以补充其不足的量。由此,能够使再生量Rg最大化,并且使制动力F的前后分配合理化。

在步骤S200中,分别将第一开闭阀VA驱动到打开位置,并将第二开闭阀VB驱动到关闭位置。在步骤S210中,基于摩擦制动力的目标值Fm(Fmf、Fmr)运算目标液压Pt(Ptf、Ptr)。换句话说,对摩擦制动力Fm进行液压换算,决定目标液压Pt。后轮目标液压Ptr是与第一调整液压Pb对应的后轮轮缸CWr的液压的目标值。另外,前轮目标液压Ptf是与第二调整液压Pc对应的前轮轮缸CWf的液压的目标值。

在步骤S220中,驱动电动马达MC,形成包含流体泵QC的制动液BF的回流。此外,为了确保升压响应性,即使在“Ptf=Ptr=0”时电动马达MC(电动泵DC)也被驱动(旋转)。然后,在步骤S230中,基于后轮目标液压Ptr、以及第一调整液压Pb(第一调整液压传感器PB的检测值)对第一调压阀UB进行伺服控制以使第一调整液压Pb与后轮目标液压Ptr一致。另外,基于前轮目标液压Ptf、以及第二调整液压Pc(第二调整液压传感器PC的检测值),对第二调压阀UC进行伺服控制以使第二调整液压Pc与前轮目标液压Ptf一致。在伺服控制中,进行反馈控制以使实际值Pb、Pc与目标值Pt一致。

第一、第二调压阀UB、UC串联地配置于调压流体路径HC。因此,在第一、第二调整液压Pb、Pc的液压反馈控制中,可能相互造成影响,产生所谓的控制干扰。在这样的情况下,与后轮WHr所涉及的第一调整液压Pb的控制相比优先前轮WHf所涉及的第二调整液压Pc的控制。这基于前轮制动力Ff与后轮制动力Fr相比对整个制动力F的贡献度较高。

[制动力前后分配的迁移]

参照图3的特性图,对再生协调控制中的制动力F的前后分配进行说明。再生用发电机GN设置于前轮WHf,在前轮WHf除了摩擦制动力Fmf之外,还作用有再生制动力Fg。另一方面,在后轮WHr不具备发电机GN,所以在后轮WHr不作用再生制动力,仅作用摩擦制动力Fmr。

以点划线示出的特性Ca表示考虑了伴随车辆减速的前后轮WHf、WHr的接地负载(垂直力)的变化的所谓的理想制动力分配。在理想分配特性Ca中,前后轮WHf、WHr的制动力Ff、Fr与考虑了车辆减速度Gx的动态的接地负载成比例。因此,在理想分配特性Ca中,在未执行防滑控制的情况下,在任何的摩擦系数的路面上,前轮WHf与后轮WHr均同时进行车轮抱死,在该路面上,制动力F(=Ff+Fr)最大。

特性Cb(特性(O)-(B))表示不作用再生制动力Fg的情况下(即,“Fg=0”)的前轮制动力Ff与后轮制动力Fr的相互关系。特性Cb被称为“基准特性”。基准特性Cb基于“前轮、后轮轮缸CWf、CWr的受压面积”、“旋转部件KTf、KTr的有效制动半径”、以及“前后轮的摩擦材料的摩擦系数”。这里,基准特性Cb的倾斜率(即,“Fr/Ff”)是“Hr/Hf=Hr/(1-Hr)”。这里,前轮比率Hf是前轮制动力Ff相对于整个制动力F(=Ff+Fr)的比率(=Ff/F),后轮比率Hr是后轮制动力Fr相对于整个制动力F的比率(=Fr/F)。

在一般的车辆中,为了使后轮WHr不会在前轮WHf之前先进行车轮抱死,而将轮缸CW的受压面积、旋转部件KT的有效制动半径、以及摩擦材的摩擦系数设定为在通常制动的范围内(除了产生最大制动力的区域之外的区域内)基准特性Cb小于理想分配特性Ca。此外,在产生最大制动力的区域,基于车轮速度Vw执行制动力分配控制(所谓的EBD控制)以使后轮WHr的减速滑移不比前轮WHf的减速滑移大。

在特性图中,原点(O)相当于非制动时(即,“Ff=Fr=0”)。若开始制动操作部件BP的操作,则在制动初始的阶段,“Fd≤Fx”,所以决定为“Fmf=Fmr=0”,不产生摩擦制动力Fmf、Fmr。换句话说,运算出“Ptf=Ptr=0(结果,Pc=Pb=0)”,仅通过再生制动力Fg产生制动力F。到要求制动力Fd达到最大再生力Fx为止,维持该状态,所以制动力F的工作点从原点(O)朝向点(C)(“Ff=Fx,Fr=0”的点)移动。

在制动操作部件BP的操作量Ba增加,而再生制动力Fg达到最大再生力Fx的情况下,不能够仅通过再生制动力Fg实现要求制动力Fd。该情况下,基于要求制动力Fd、以及最大再生力Fx,运算前轮、后轮摩擦制动力Fmf、Fmr(摩擦制动力的目标值)。具体而言,根据“Fs=Hr×Fd”运算后轮基准力Fs,并且根据“Fh=Fd-Fx”运算补充制动力Fh。在“Fh≤Fs”的情况下,运算出“Fmf=0,Fmr=Fh”。在能够通过再生制动力Fg、以及后轮基准力Fs实现要求制动力Fd的情况下,在前轮WHf仅作用有再生制动力Fg(=Fx),并将后轮摩擦制动力Fmr决定为满足要求制动力Fd。此时,随着车体速度Vx的降低,最大再生力Fx以“下凸”的特性增加(参照图2)。相对于后轮摩擦制动力Fmr的增加,再生制动力Fg(=Fx)的增加微小,所以制动力F的工作点从点(C)(“Ff=Fx,Fr=fr1”的点)朝向点(D)与Y轴大致平行地迁移。

并且,若制动操作量Ba增加,而仅利用后轮基准力Fs不能够实现补充制动力Fh(即,“Fh>Fs”的状态),则根据前轮指示力Fc,前轮摩擦制动力Fmf从“0”开始增加。换句话说,在通过再生制动力Fg、以及后轮基准力Fs不能够实现要求制动力Fd的情况下,决定前轮摩擦制动力Fmf以补偿其不足的量。前轮、后轮摩擦制动力Fmf、Fmr的运算考虑包含再生制动力Fg的制动力F的前后分配Hr,通过“Fmr=Fs,Fmf=Fh-Fs=Fc”来运算。因此,制动力F的工作点沿着特性Cb从点(D)朝向点(B)迁移。根据以上,制动力分配特性Cx(制动力F的工作点的迁移)随着制动操作量Ba的增加而成为“(O)→(C)→(D)→(B)”。

在制动控制装置SC中,基于前轮摩擦制动力(目标值)Fmf运算前轮目标液压Ptf。基于前轮目标液压Ptf通过第二调压阀UC调整第二调整液压Pc,最终控制前轮制动液压Pwf。另外,基于后轮摩擦制动力Fmr运算后轮目标液压Ptr。基于后轮目标液压Ptr,通过第一调压阀UB调整第一调整液压Pb,最终控制后轮制动液压Pwr。若开始制动操作,则到再生制动力Fg达到最大再生力Fx为止(点O~点C),基于“Ptf=Ptr=0”控制为“Pb=Pc=0”(换句话说,虽然电动泵DC被驱动,但第一、第二调压阀UB、UC为全开状态)。然后,在再生制动力Fg达到最大再生力Fx的时刻,在前轮目标液压Ptf维持为“0”的基础上,增加后轮目标液压Ptr。结果,在保持“Pc=0”的状态下,开始第一调整液压Pb的增加,增加后轮制动液压Pwr(换句话说,第二调压阀UC处于全开状态)。并且,在补充制动力Fh超过后轮基准力Fs的时刻(相当于点D,后轮制动液压Pwr达到相当于规定制动力fr1的液压pr1的时刻),前轮目标液压Ptf从“0”开始增加。结果,开始第二调整液压Pc(即,前轮制动液压Pwf)的增加。以后,考虑前后比率(例如,后轮比率Hr)增加前轮、后轮目标液压Ptf、Ptr,第一、第二调整液压Pb、Pc均增加,以使制动力F的工作点沿着基准特性Cb。

例如,在一直对全部轮缸CW导入相同的液压的构成中(换句话说,在第一调整液压Pb与第二调整液压Pc相同的情况下),再生协调控制中的制动力分配如特性Cc那样变化。特性Cc中的后轮制动力Fr与理想分配特性Ca的后轮制动力Fr相比较小。因此,在特性Cc中,虽然能够确保车辆稳定性,但不能够充分地活用后轮制动力Fr。在制动控制装置SC中,考虑规定的后轮比率Hr,运算前轮、后轮摩擦制动力(目标值)Fmf、Fmr,并与制动操作(或者,制动要求)独立,并且各自独立地调节调整液压Pc、Pb(换句话说,制动液压Pwf、Pwr)以实现这些目标值。通过基于此的分配特性Cx,能够使发电机GN的再生量Rg最大化,并且使制动力F的前后分配合理化。换句话说,能够在合适地确保前后轮的制动力Ff、Fr,维持车辆稳定性的基础上,充分地确保能够再生的能量。

[制动器操作单元的构成]

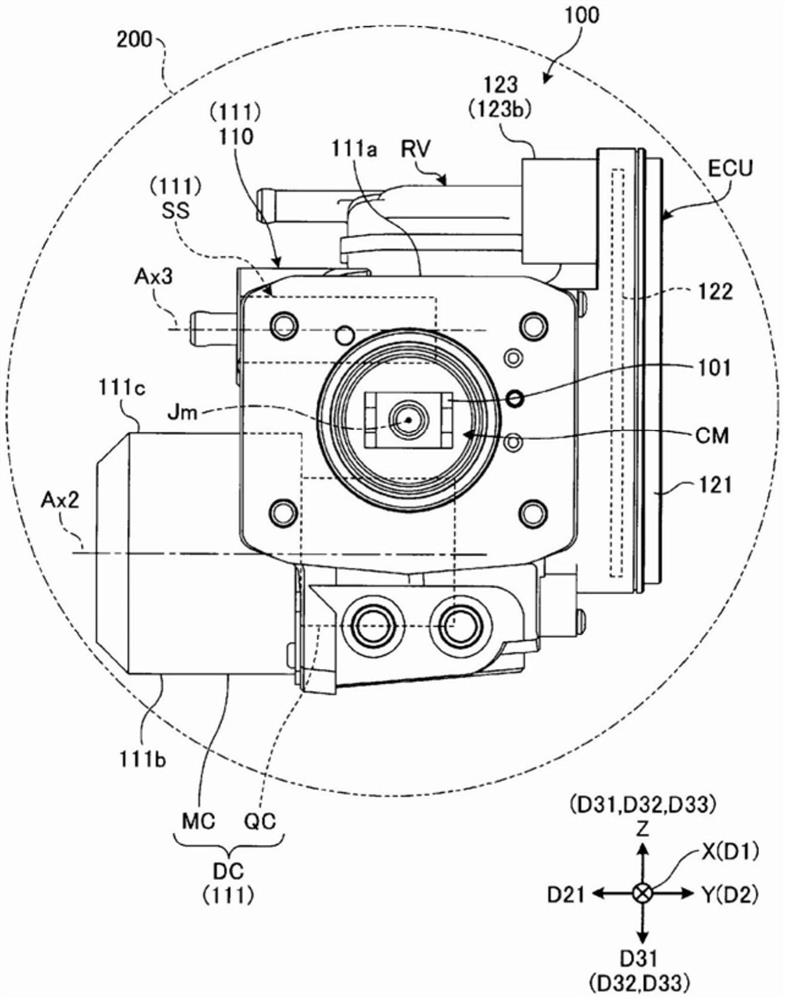

图4是制动器操作单元100的立体图,图5是制动器操作单元100的后视图,图6是制动器操作单元100的侧视图,图7是制动器操作单元100的俯视图,图8是制动器操作单元100的与中心轴Jm正交的剖视图。在图4~8标注有表示制动器操作单元100的针对车辆的安装状态下的方向的箭头。方向X表示车辆前方,方向Y表示车宽方向右方,方向Z表示车辆上方。此外,以下,除非特别提及,则前方、后方、前后方向、右方、左方、上方、下方、以及上下方向均表示车辆上的方向。右方以及左方是朝向车辆前方的状态下的右方以及左方。另外,以下,“交叉”并不一定指正交,也包含大致正交以及有能够实现的钝角或者锐角的角度差的状态。

如图4所示,制动器操作单元100具备壳体110。壳体110例如由铝合金那样的金属材料制成。在壳体110固定有主缸CM、电动泵DC、行程模拟器SS、上部控制器ECU、以及储液器RV那样的部件。这些部件以至少一部分收容于设置在壳体110的孔的状态固定于壳体110,或者安装于壳体110的外部。在壳体110设置有工作液的通路(未图示),通过通路连接各部件,从而构成液压回路(流体回路)。壳体110也能够被称为主体或者块。

主缸CM的中心轴Jm通过壳体110的大致中心,并向前后方向(方向X)延伸。即,主缸CM向前后方向延伸。与制动操作部件BP(参照图1)连接的连接部101从主缸CM的后端向后方突出。制动操作部件BP的操作力经由连接部101传递到输入活塞PK(参照图1),进而主活塞PM与制动操作部件BP的操作联动。制动操作部件BP是操作部件的一个例子,输入活塞PK以及主活塞PM是活塞的一个例子,主缸CM的中心轴Jm是第一中心轴的一个例子。

如上述那样,电动泵DC具有电动马达MC和流体泵QC。如图4、5所示,电动泵DC位于主缸CM的下侧。作为电动马达MC的转子(未图示)的旋转中心的中心轴Ax2与主缸CM的中心轴Jm处于扭转的位置。换句话说,电动马达MC的中心轴Ax2从主缸CM的中心轴Jm向下方分离,并且与和主缸CM的中心轴Jm平行的方向D1相交叉。在本实施方式中,作为一个例子,在车辆安装状态下,方向D1是前方,中心轴Ax2与方向D1正交,向车宽方向延伸。中心轴Ax2是第二中心轴的一个例子。方向D1是与第一中心轴平行的方向的一个例子。

流体泵QC收容在壳体110内,电动马达MC在壳体110外露出,但电动泵DC并不限定于这样的形态。另外,流体泵QC例如为齿轮泵,但并不限定于此,也可以是单缸活塞泵(活塞缸)、其它的形态的泵或者工作液的排出机构。例如,电动泵DC也可以是旋转直动转换机构的直动部件根据电动马达MC的转子的旋转在流体泵QC的缸内使活塞移动,由此液室伸缩而吸入并且排出工作液的构成。另外,既可以电动泵DC整体收容在壳体110内,也可以电动泵DC整体安装于壳体110的外部且与壳体110一体化。电动泵DC是电动排出单元的一个例子,电动马达MC是马达的一个例子,流体泵QC是通过电动马达MC的工作排出工作液的排出机构的一个例子。

行程模拟器SS位于主缸CM的上侧。行程模拟器SS的中心轴Ax3与主缸CM的中心轴Jm处于扭转的位置。换句话说,行程模拟器SS的中心轴Ax3从主缸CM的中心轴Jm向上方分离,并且与和该主缸CM的中心轴Jm平行的方向D1交叉。在本实施方式中,作为一个例子,在车辆安装状态下,中心轴Ax3与方向D1正交,并向车宽方向延伸。由此,电动马达MC的中心轴Ax2与行程模拟器SS的中心轴Ax3平行。另外,如图6所示,在从与电动马达MC的中心轴Ax2平行的方向D2观察时,主缸CM的中心轴Jm位于电动马达MC的中心轴Ax2与行程模拟器SS(的中心轴Ax3)之间。行程模拟器SS是反作用力赋予机构的一个例子。中心轴Ax3是第三中心轴的一个例子。方向D2是与第二中心轴平行的方向的一个例子。另外,在本实施方式中,作为一个例子,在车辆安装状态下,方向D2是车宽方向。

此外,虽然行程模拟器SS收容在壳体110内,但并不限定于这样的形态,既可以行程模拟器SS的一部分收容在壳体110内,也可以行程模拟器SS整体安装于壳体110的外部且与壳体110一体化。另外,在本实施方式中,在车辆安装状态下,电动马达MC与主缸CM的中心轴Jm相比位于下方,行程模拟器SS与主缸CM的中心轴Jm相比位于上方,但并不限定于这样的配置,也可以电动马达MC与主缸CM的中心轴Jm相比位于上方,行程模拟器SS与主缸CM的中心轴Jm相比位于下方。

如图4、5所示,上部控制器ECU具有扁平的长方体形状的外壳121。在外壳121收容有电路基板122。在电路基板122安装有micro processor unit:微控制器(MPU)、开关元件、电容器等电子部件。如图5所示,外壳121以及电路基板122相对于主缸CM(的中心轴Jm)向与电动马达MC的相反侧从主缸CM(的中心轴Jm)分离。上部控制器ECU是控制单元的一个例子。

如图5、6所示,电路基板122以与和电动马达MC的中心轴Ax2平行的方向D2交叉的姿势配置。

电路基板122在车宽方向上与主缸CM的中心轴Jm分离,并且在以图5的视线观察的情况下,换句话说从与主缸CM的中心轴Jm平行的方向D1观察时,向与电动马达MC的中心轴Ax2交叉的方向D32延伸。在本实施方式中,作为一个例子,在车辆安装状态下,电动马达MC的中心轴Ax2向车宽方向延伸,方向D32是与该车宽方向正交的上下方向。另外,电路基板122与方向D2正交,并向上下方向并且前后方向延伸。

另外,在以图5的视线观察的情况下,换句话说从与主缸CM的中心轴Jm平行的方向观察时,电动马达MC的中心轴Ax2和电路基板122位于从电动泵DC以及行程模拟器SS向方向D2偏移的位置。在本实施方式中,作为一个例子,在车辆安装状态下,方向D2是车宽方向,在图5的视线下,电动泵DC以及行程模拟器SS与电路基板122在车宽方向上偏移。此外,如图6所示,电动泵DC以及行程模拟器SS与电路基板122在车宽方向隔开间隔重叠,电动泵DC以及行程模拟器SS在上下方向隔开间隔重叠(排列)。

另外,在以图7的视线观察的情况下,换句话说从与主缸CM的中心轴Jm以及电动马达MC的中心轴Ax2正交的方向D31观察时,主缸CM的中心轴Jm位于电路基板122与电动马达MC之间。在本实施方式中,作为一个例子,在车辆安装状态下,方向D31为上下方向。此外,在图7以及图5中,也可以电路基板122与电动泵DC以及行程模拟器SS相对于主缸CM的中心轴Jm左右反转地配置。

如图4~8所示,上部控制器ECU具有连接器123。在连接器123拆装有线束连接器HC(参照图8)。线束连接器HC具有供给电源的布线、授受信号的布线那样的多个布线(未图示)。

如图8所示,连接器123具有连接器端子123a和连接器盖123b。连接器端子123a由铜合金那样的导电性材料制成。连接器端子123a以与电路基板122的布线图案(导体)电连接的状态固定于电路基板122,在连接器123安装了线束连接器HC的状态下,与线束连接器HC内的导体电连接。连接器盖123b由绝缘性材料制成,并与外壳121一体化。即,连接器盖123b是外壳121的一部分。

在以图5的视线,换句话说从与主缸CM的中心轴Jm平行的方向D1观察时,连接器123以及连接器端子123a与包含壳体110、电动泵DC,以及行程模拟器SS的第一部位111的、电路基板122延伸的方向亦即与电动马达MC的中心轴Ax2交叉的方向D32的端部111a相比,位于远离主缸CM的中心轴Jm的位置。在本实施方式中,作为一个例子,在车辆安装状态下,方向D1是前后方向,电动马达MC的中心轴Ax2向车宽方向延伸,方向D32是与电动马达MC的中心轴Ax2正交的上下方向,端部111a是壳体110的端部(上端)。端部111a是第一端部的一个例子。此外,第一部位111的端部111a既可以是行程模拟器SS的端部,也可以是电动泵DC的端部。第一部位111是制动器操作单元100的一部分。

另外,如图8所示,连接器端子123a从电路基板122向与电路基板122交叉的方向D21突出,以在方向D21接近主缸CM的中心轴Jm。在本实施方式中,作为一个例子,在车辆安装状态下,方向D21是车宽方向,与电路基板122正交,连接器端子123a从电路基板122向图8中的右方突出。通过这样的构成,线束连接器HC在与第一部位111的端部111a相比远离主缸CM的中心轴Jm的一侧,沿着端部111a向车宽方向移动,拆装于连接器123。

在以图6的视线,换句话说从与电动马达MC的中心轴Ax2平行的方向D2观察时,储液器RV位于相对于连接器123向与主缸CM的中心轴Jm平行的方向D1偏移的位置。在本实施方式中,作为一个例子,在车辆安装状态下,方向D1是前后方向,储液器RV位于相对于连接器123向前方偏移的位置。储液器RV是罐的一个例子。储液器RV也可以是经由管或者软管等与设置在远离制动器操作单元100的位置的主罐连接的副罐。此外,储液器RV与连接器123也可以前后反转地配置。

图8所示的母线124将电动马达MC(的导体)与电路基板122(的导体)电连接,对电动马达MC供给电力。虽然母线124在电动泵DC的组装前的状态下设置于电动泵DC,但并不限定于此,也可以设置于电路基板122。母线124是导体的一个例子,也能够称为引脚。

母线124在进行了组装的状态下,在以图8的视线,换句话说从与主缸CM的中心轴Jm平行的方向D1观察时,与和电动马达MC的中心轴Ax2正交的方向D33上的两个端部111b、111c中远离主缸CM的中心轴Jm的端部111b相比,位于主缸CM的中心轴Jm的附近。在本实施方式中,作为一个例子,在车辆安装状态下,电动马达MC的中心轴Ax2向车宽方向延伸,方向D33为上下方向。另外,端部111b是电动马达MC的下端。端部111b是第二端部的一个例子。

另外,母线124与电动马达MC的中心轴Ax2平行地延伸,并贯通设置于壳体110的与电路基板122交叉地延伸的开口125。在本实施方式中,作为一个例子,在车辆安装状态下,母线124以及开口125向车宽方向延伸,并且与电路基板122正交。开口125例如是通孔,也能够称为母线124的通路。也可以在开口125的内面与母线124之间夹有绝缘体。另外,也可以开口125由切口(凹槽)和覆盖该切口的盖构成。

在电动泵DC的针对壳体110的组装时,通过在母线124插入到开口125,母线124的端部124a插入到电路基板122的安装孔122a之后,例如进行焊接,来与安装孔122a的周围的导体电连接。根据图8可知,母线124被壳体110覆盖,并且母线124的端部124a被上部控制器ECU的外壳121覆盖。另外,开口125的与ECU相反侧的开口端125a被电动马达MC覆盖。即,母线124的根部被壳体110以及电动马达MC覆盖。

另外,在壳体110的与外壳121的边界部分设置有多个电磁阀VV。但是,在图8仅示出一个电磁阀VV。电磁阀VV是电磁阀VA、VB、UB、UC(参照图1)。电磁阀VV的工作由上部控制器ECU控制。

以上,如说明的那样,在本实施方式中,如图5所示,电动马达MC(马达)的中心轴Ax2(第二中心轴)与主缸CM的中心轴Jm(第一中心轴)分离,并与和主缸CM的中心轴Jm平行的方向D1交叉。另外,在以图6的视线,换句话说从与电动马达MC的中心轴Ax2平行的方向观察时,主缸CM的中心轴Jm位于电动马达MC的中心轴Ax2与行程模拟器SS(反作用力赋予机构)之间。根据这样的构成,能够更紧凑地将电动泵DC和行程模拟器SS配置在主缸CM的周围,由此,能够抑制制动器操作单元100在主缸CM的中心轴Jm的径向大型化。

另外,在本实施方式中,例如如图5所示,以与和电动马达MC(马达)的中心轴Ax2(第二中心轴)平行的方向D2交叉的姿势配置电路基板122。另外,在以图5的视线,换句话说从与主缸CM的中心轴Jm(第一中心轴)平行的方向D1观察时,电路基板122位于从电动泵DC(电动排出单元)以及行程模拟器SS(反作用力赋予机构)向与电动马达MC的中心轴Ax2平行的方向D2偏移的位置。并且,在以图7的视线,换句话说从与主缸CM的中心轴Jm以及电动马达MC的中心轴Ax2正交的方向D31观察时,主缸CM的中心轴Jm位于电路基板122与电动马达MC之间。根据这样的构成,例如能够将电路基板122、和电动泵DC以及行程模拟器SS分开配置在主缸CM的中心轴Jm的两侧,能够抑制制动器操作单元100在主缸CM的中心轴Jm的径向大型化。

另外,在作为车辆的配置,设定安装制动器操作单元100的规格、和安装真空助力器200的规格的情况下,优选制动器操作单元100在从与主缸CM的中心轴Jm(第一中心轴)平行的方向D1观察时,即以图5的视线观察时,收纳在比真空助力器200的外形靠内侧。由此,例如,在车辆设计时,减少按每种规格研究部件的布局的麻烦,能够更容易地设定安装制动器操作单元100的规格和安装真空助力器200的规格作为车辆的配置。

另外,在本实施方式中,例如在以图5的视线,换句话说从与主缸CM的中心轴Jm(第一中心轴)平行的方向D1观察时,连接器123与包含壳体110、电动泵DC(电动排出单元)、以及行程模拟器SS(反作用力赋予机构)的第一部位111的、电路基板122延伸的方向亦即与电动马达MC(马达)的中心轴Ax2(第二中心轴)交叉的方向D32上的端部111a(第一端部)相比,位于远离主缸CM的中心轴Jm的位置。根据这样的构成,例如在制动器操作单元100以电路基板122沿着上下方向的姿势安装于车辆的情况下,工作人员或者机器人能够与第一部位111的端部111a相比在上侧,在避免与第一部位111、其它的部件的干扰的同时,更容易地实施连接器123与线束连接器HC的拆装作业。

另外,在本实施方式中,例如在以图6的视线,换句话说从与电动马达MC(马达)的中心轴Ax2(第二中心轴)平行的方向D2观察时,储液器RV(罐)位于从连接器123向与主缸CM的中心轴Jm(第一中心轴)平行的方向D1偏移的位置。根据这样的构成,例如与在方向D1上重叠地配置了连接器123和储液器RV的构成相比,能够抑制制动器操作单元100在主缸CM的中心轴Jm的径向大型化。

另外,在本实施方式中,例如在以图8的视线,换句话说从与主缸CM的中心轴Jm(第一中心轴)平行的方向D1观察时,母线124(导体)与和电动马达MC(马达)的中心轴Ax2(第二中心轴)正交的方向D33上的电动马达MC的两个端部111b、111c中远离主缸CM的中心轴Jm的端部111b(第二端部)相比,位于主缸CM的中心轴Jm的附近。根据这样的构成,例如与母线124与电动马达MC的端部111b相比位于远离主缸CM的中心轴Jm的位置的情况相比,能够抑制制动器操作单元100在主缸CM的中心轴Jm的径向大型化。

另外,在本实施方式中,例如母线124(导体)与电动马达MC(马达)的中心轴Ax2(第二中心轴)平行地延伸。根据这样的构成,例如工作人员或者机器人在电动泵DC(电动排出单元)的针对壳体110的组装时,能够使母线124与电路基板122或者电动泵DC比较容易地接近,能够更容易或者更迅速地执行电路基板122与电动马达MC的电连接作业。

以上,例示了本发明的实施方式,但上述实施方式是一个例子,并不意在对发明的范围进行限定。上述实施方式能够以其它的各种方式实施,能够在不脱离发明的主旨的范围内进行各种省略、置换、组合、变更。另外,能够适当地变更各构成、形状等规格(结构、种类、方向、形式、大小、长度、宽度、厚度、高度、数目、配置、位置、材质等)来实施。

权利要求书(按照条约第19条的修改)

1.(修改后)一种制动器操作单元,具备:主缸,以能够移动的方式收容与操作部件联动的活塞;电动排出单元,具有马达和通过该马达的工作排出工作液的排出机构;以及行程模拟器,是对上述操作部件赋予反作用力的反作用力赋予机构,

上述马达的第二中心轴与上述主缸的第一中心轴分离,并且与和上述第一中心轴平行的方向交叉,

上述行程模拟器的中心轴(Ax3)与上述第一中心轴分离,

在从与上述第二中心轴平行的方向观察时,上述第一中心轴位于上述第二中心轴与上述行程模拟器的中心轴之间。

2.根据权利要求1所述的制动器操作单元,其中,

具备控制单元,该控制单元控制上述电动排出单元,

上述控制单元的电路基板以与和上述第二中心轴平行的方向交叉的姿势,位于在从与上述第一中心轴平行的方向观察时从上述电动排出单元以及上述反作用力赋予机构向与上述第二中心轴平行的方向偏移的位置,

在从与上述第一中心轴以及上述第二中心轴正交的方向观察时,上述第一中心轴位于上述电路基板与上述马达之间。

3.(追加)一种制动器操作单元,具备:主缸,以能够移动的方式收容与操作部件联动的活塞;电动排出单元,具有马达和通过该马达的工作排出工作液的排出机构;控制单元,控制该电动排出单元;以及反作用力赋予机构,对上述操作部件赋予反作用力,

上述马达的第二中心轴与上述主缸的第一中心轴分离,并且与和上述第一中心轴平行的方向交叉,

在从与上述第二中心轴平行的方向观察时,上述第一中心轴位于上述第二中心轴与上述行程模拟器的中心轴之间,

上述控制单元的电路基板以与和上述第二中心轴平行的方向交叉的姿势,位于在从与上述第一中心轴平行的方向观察时从上述电动排出单元以及上述反作用力赋予机构向与上述第二中心轴平行的方向偏移的位置,

在从与上述第一中心轴以及上述第二中心轴正交的方向观察时,上述第一中心轴位于上述电路基板与上述马达之间。

4.(修改后)根据权利要求2或者3所述的制动器操作单元,其中,

具备壳体,该壳体收容或者安装有上述主缸、上述电动排出单元、上述反作用力赋予机构以及上述控制单元,

上述电路基板与上述第一中心轴分离,并且在从与上述第一中心轴平行的方向观察时向与上述第二中心轴交叉的方向延伸,

上述控制单元具有连接器,在从与上述第一中心轴平行的方向观察时,上述连接器与包含上述壳体、上述电动排出单元、以及上述反作用力赋予机构的第一部位的、上述电路基板延伸的方向亦即与上述第二中心轴交叉的方向上的第一端部相比,位于远离上述第一中心轴的位置。

5.(修改后)根据权利要求4所述的制动器操作单元,其中,

具备工作液的罐,该工作液的罐在从与上述第二中心轴平行的方向观察时位于从上述连接器向与上述第一中心轴平行的方向偏移的位置。

6.(修改后)根据权利要求2~5中任意一项所述的制动器操作单元,其中,

具备将上述马达与上述电路基板电连接的导体,在从与上述第一中心轴平行的方向观察时,上述导体与和上述第二中心轴正交的方向上的上述马达的两个端部中远离上述第一中心轴的第二端部相比,位于上述第一中心轴的附近。

7.(修改后)根据权利要求6所述的制动器操作单元,其中,

上述导体与上述第二中心轴平行地延伸。

- 用于机动车制动系统的制动器操作单元和用于为机动车制动系统的制动器操作单元提供真空的马达-泵组件

- 用于确定鼓式制动器的操作变量的方法、鼓式制动器组件、分析单元和存储介质