钢轮踏面修形装置

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于轨道车辆车轮踏面用随车镟修装置领域,具体涉及一种钢轮踏面修形装置。

背景技术

在轨道交通车辆的行进过程中,列车通过车轮踏面与钢轨表面接触,从而在启动、滑行、制动过程中产生摩擦力。车轮踏面在承受车重载荷的同时,还会受到铁轨表面不平整或砂砾等异物的刻划和磨耗,从而导致踏面自身产生凹凸不平的划痕和坑洼,影响车轮的圆周度和踏面的平整度,进而造成车轮制动力不足或车轴颠簸震颤等问题。因此,需要在车轮踏面外径外侧,布置基于研磨子的车载踏面修磨机构对踏面圆周度进行打磨修型。通过气缸活塞驱动位于活塞杆端头的研磨子,可改变研磨子与车轮踏面之间的半径值,当研磨子与踏面的间隙为零时,即可通过研磨子对列车行进中转动的车轮进行打磨,对车轮踏面进行抛光镟修,从而抑制车轮非圆磨耗或表面剥离,并起到延长车轮镟修周期的关键作用。

现有基于气缸活塞杆驱动的踏面镟修机构,采用插销与齿条配合的方式对研磨子的行程间隙值进行限位控制,当研磨子随活塞杆向外推进伸出时,齿条可将与其以斜面结构滑动配合的插销顶起,从而实现齿条的伸长和推进;而当研磨子随活塞杆反向收缩撤回活塞缸内部时,活塞缸侧壁上的径向插销随即降落复位并插入齿条上最近的限位卡槽内,从而对齿条的行程进行限位。

然而,由于限位卡槽上的斜面倾角角度值较大,当车轮突然制动停转时,研磨子对活塞杆和齿条施加冲击力巨大的瞬时收缩冲击力,但插销却可能因静摩擦力陡增而与限位卡槽形成类似棘轮和棘齿般的单向的自锁限位结构,从而导致插销阻碍齿条撤回,并对齿条限位卡槽产生刚性冲击,进而引起齿条结构变形,造成踏面修形装置无法复位,失去功能。

发明内容

为了解决现有当车轮突然制动停转时,研磨子对活塞杆和齿条施加巨大的瞬时收缩冲击力,可造成插销与限位卡槽发生自锁,从而导致齿条无法缩回活塞缸内部,并因此承受过量的应力而发生不可恢复的结构变形,进而造成踏面修形装置无法复位,失去控制和修型功能的技术问题,本发明提供一种钢轮踏面修形装置。

本发明解决技术问题所采取的技术方案如下:

一种钢轮踏面修形装置,其包括活塞缸外壳、研磨子轴座和研磨子,研磨子通过研磨子轴座固连在活塞缸外壳的前端;所述钢轮踏面修形装置包括缓冲空气簧、波纹管活塞杆、至少多组弹簧球定位柱和多个O型密封圈,所述波纹管活塞杆通过O型密封圈同轴密封于活塞缸外壳内,研磨子轴座通过缓冲空气簧与活塞缸外壳的前端弹性连接;

所述活塞缸外壳前段的外径侧壁上设有多个沿其径向开设的弹簧球定位柱安装螺孔;弹簧球定位柱包括施压弹簧和分别固连于施压弹簧两端的外螺纹定位柱和定位球头;每一组弹簧球定位柱均与一个一一对应的弹簧球定位柱安装螺孔螺纹连接,且定位球头与波纹管活塞杆的外径侧壁m抵触连接;

所述缓冲空气簧包括同轴固连并一体成型的空簧橡胶端盖、空簧橡胶气囊和研磨子轴座对接座,空簧橡胶气囊的后端面上设有活塞通孔,空簧橡胶气囊同轴固连于活塞缸外壳的前端并通过活塞通孔与活塞缸外壳的前端气密连通;空簧橡胶端盖同轴固连并密封于空簧橡胶气囊的前端;研磨子轴座对接座固连于空簧橡胶端盖前端面的中部,并与研磨子轴座通过螺栓固连;

波纹管活塞杆的活塞端头从活塞缸外壳的前端穿出之后,插入空簧橡胶气囊内。

所述波纹管活塞杆包括一体成型的活塞端头、波纹段、密封活塞和防转键槽,密封活塞的外径上设有多个活塞密封圈定位槽,半嵌入活塞密封圈定位槽的O型密封圈与活塞缸外壳的内侧壁同轴滑动连接;波纹段的外径侧壁上顺次设有多个弹簧球定位环槽;设于波纹段的外侧壁上的防转键槽平行于波纹管活塞杆的旋转轴线;活塞缸外壳的内腔中设有平行于波纹管活塞杆旋转轴线的防转销键,防转键槽受到防转销键的导向限位,期二者滑动链接。

所述弹簧球定位环槽的数目为至少五个,单个弹簧球定位环槽的轮廓线由彼此相切的球窝圆弧段ab和斜面直线段bc共同构成;设定位球头的半径为R,则球窝圆弧段ab的半径也为R,且球窝圆弧段ab的圆心O点到波纹段外径侧壁m的距离为R值的一半;斜面直线段bc的长度值为R值的三倍,且斜面直线段bc与波纹段外径侧壁m之间夹角α的取值范围是5°至10°,其最佳值为8°;所述任意相邻两组弹簧球定位环槽的间距值为R值的1至3倍,其最佳值为1倍。

所述活塞缸外壳的外径侧壁上还设有修形装置吊座,位于活塞缸外壳末端的缸体后端盖中部开设有压缩空气管路对接孔;所述弹簧球定位柱安装螺孔的数量为三个,其彼此按90°的圆周角分布在活塞缸外壳前段的外径圆周上。

所述斜面直线段bc环绕波纹段的旋转轴线形成一个底面靠近密封活塞所在一侧的圆锥环台结构,球窝圆弧段ab环绕波纹段的旋转轴线形成一个环形的浅槽结构,球窝圆弧段ab和斜面直线段bc彼此相切。

所述缸体后端盖的外径侧壁上开设有多个端盖密封圈定位槽,半嵌入端盖密封圈定位槽的O型密封圈与活塞缸外壳的内侧壁同轴滑动连接。

本发明的有益效果是:该钢轮踏面修形装置采用缓冲空气簧将活塞端头与研磨子的连接方式从刚性连接改为具有缓冲功能的柔性连接;波纹管活塞杆中段的外径上沿轴向顺次设有具光滑过渡边缘的多级弹簧球定位环槽,用以对定位球头实施具有一定约束条件的自动位置限位,从而最大限度地降低破坏性冲击力的威力,保障波纹管活塞杆的结构安全性和复位动作的可靠性。

此外该钢轮踏面修形装置还具有结构简单实用,操作方便,成本低廉,便于推广普及等优点。

附图说明

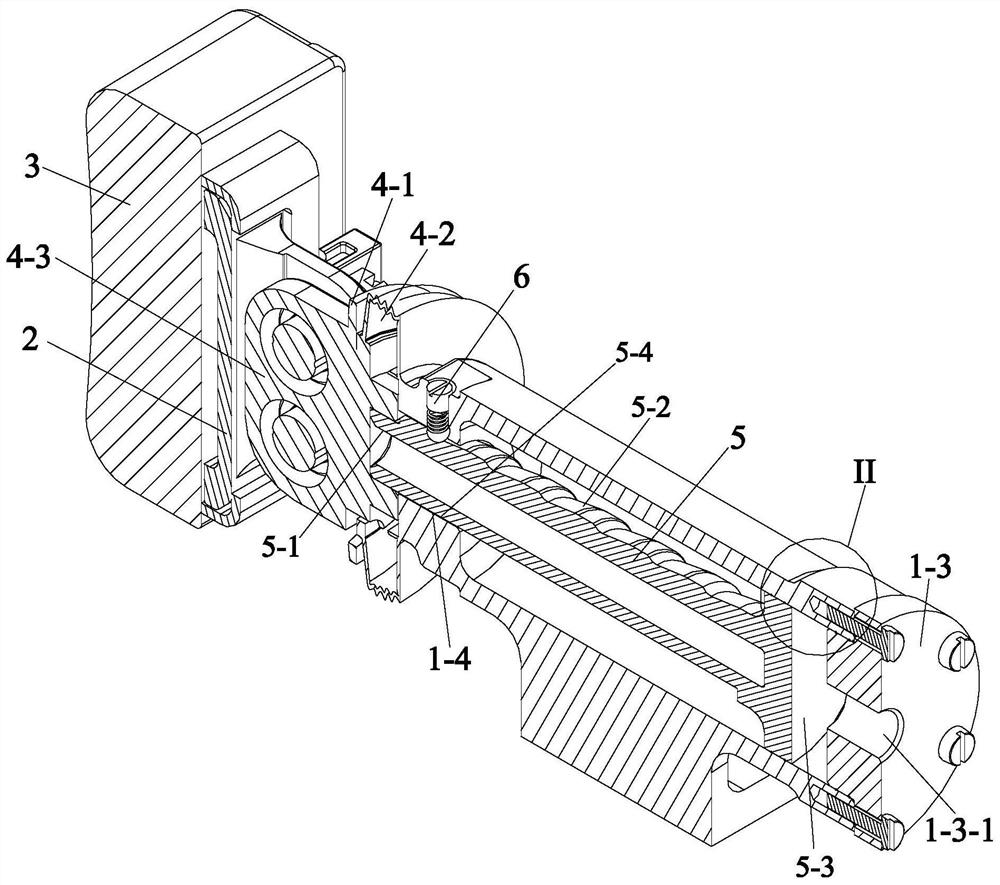

图1是本发明钢轮踏面修形装置的立体结构示意图;

图2是图1的爆炸装配示意图;

图3是本发明钢轮踏面修形装置的轴向水平剖面下的爆炸结构示意图;

图4是本发明弹簧球定位柱的立体结构示意图;

图5是在倒置状态下的本发明波纹管活塞杆与三组弹簧球定位柱和两个O型密封圈的爆炸结构示意图;

图6是在正装状态下的本发明波纹管活塞杆的轴向剖面示意图;

图7是图6的主视图;

图8是图7中I部分的局部放大图;

图9是本发明活塞缸外壳内腔中防转销键的结构示意图;

图10是本发明三组弹簧球定位柱的定位球头均与同一个弹簧球定位环槽抵触连接定位时的水平轴向剖面应用示意图;

图11是本发明同时经过弹簧球定位柱安装螺孔轴线的剖面结构示意图;

图12是本发明钢轮踏面修形装置的在另一个立体视角下的竖直轴向平剖示意图;

图13图12中II部分的局部放大图。

具体实施方式

下面结合附图对本发明做进一步详细说明。

如图1至图13所示,本发明的钢轮踏面修形装置包括活塞缸外壳1、研磨子轴座2和研磨子3,研磨子3通过研磨子轴座2固连在活塞缸外壳1的前端;其特征在于:所述钢轮踏面修形装置还包括缓冲空气簧4、波纹管活塞杆5、至少多组弹簧球定位柱6和多个O型密封圈7,所述波纹管活塞杆5通过O型密封圈7同轴密封于活塞缸外壳1内,研磨子轴座2通过缓冲空气簧4与活塞缸外壳1的前端弹性连接。

所述活塞缸外壳1前段的外径侧壁上设有多个沿其径向开设的弹簧球定位柱安装螺孔1-1;弹簧球定位柱6包括施压弹簧6-2和分别固连于施压弹簧6-2两端的外螺纹定位柱6-1和定位球头6-3;每一组弹簧球定位柱6均与一个一一对应的弹簧球定位柱安装螺孔1-1螺纹连接,且定位球头6-3与波纹管活塞杆5的外径侧壁m抵触连接。

所述缓冲空气簧4包括同轴固连并一体成型的空簧橡胶端盖4-1、空簧橡胶气囊4-2和研磨子轴座对接座4-3,空簧橡胶气囊4-2的后端面上设有活塞通孔4-2-1,空簧橡胶气囊4-2同轴固连于活塞缸外壳1的前端并通过活塞通孔4-2-1与活塞缸外壳1的前端气密连通;空簧橡胶端盖4-1同轴固连并密封于空簧橡胶气囊4-2的前端;研磨子轴座对接座4-3固连于空簧橡胶端盖4-1前端面的中部,并与研磨子轴座2通过螺栓固连。

波纹管活塞杆5的活塞端头5-1从活塞缸外壳1的前端穿出之后,插入空簧橡胶气囊4-2内。

所述波纹管活塞杆5包括一体成型的活塞端头5-1、波纹段5-2密封活塞5-3和防转键槽5-4,密封活塞5-3的外径上设有多个活塞密封圈定位槽5-3-1,半嵌入活塞密封圈定位槽5-3-1的O型密封圈7与活塞缸外壳1的内侧壁同轴滑动连接;波纹段5-2的外径侧壁上顺次设有多个弹簧球定位环槽5-2-1;设于波纹段5-2的外侧壁上的防转键槽5-4平行于波纹管活塞杆5的旋转轴线;活塞缸外壳1的内腔中设有平行于波纹管活塞杆5旋转轴线的防转销键1-4,防转键槽5-4受到防转销键1-4的导向限位,期二者滑动链接。

所述弹簧球定位环槽5-2-1的数目为至少五个,单个弹簧球定位环槽5-2-1的轮廓线由彼此相切的球窝圆弧段ab和斜面直线段bc共同构成,设定位球头6-3的半径为R,则球窝圆弧段ab的半径也为R,且球窝圆弧段ab的圆心O点到波纹段5-2外径侧壁m的距离为R值的一半;斜面直线段bc的长度值为R值的三倍,且斜面直线段bc与波纹段5-2外径侧壁m之间夹角α的取值范围是5°至10°,其最佳值为8°;所述任意相邻两组弹簧球定位环槽5-2-1的间距值为R值的1至3倍,其最佳值为1倍。

所述活塞缸外壳1的外径侧壁上还设有修形装置吊座1-2,位于活塞缸外壳1末端的缸体后端盖1-3中部开设有压缩空气管路对接孔1-3-1;所述弹簧球定位柱安装螺孔1-1的数量为三个,其彼此按90°的圆周角分布在活塞缸外壳1前段的外径圆周上。

所述斜面直线段bc环绕波纹段5-2的旋转轴线形成一个底面靠近密封活塞5-3所在一侧的圆锥环台结构,球窝圆弧段ab环绕波纹段5-2的旋转轴线形成一个环形的浅槽结构,球窝圆弧段ab和斜面直线段bc彼此相切,从而使其二者的曲面交界处形成圆滑过渡,进而减小对定位球头6-3从环形的浅槽滑向圆锥环台时的阻力。

所述缸体后端盖1-3的外径侧壁上开设有多个端盖密封圈定位槽1-3-1,半嵌入端盖密封圈定位槽1-3-1的O型密封圈7与活塞缸外壳1的内侧壁同轴滑动连接。

具体应用本发明的钢轮踏面修形装置时,通过修形装置吊座1-2将钢轮踏面修形装置整体固定在列车转向架的侧梁端部,使研磨子3沿车轮的径向贴近踏面并预留出小于波纹管活塞杆5的轴向行程合适的宽度间隙。此后,通过压缩空气管路对接孔1-3-1将活塞缸外壳1的末端与受控于列车制动系统的压缩空气管路气路连通,即可通过司机室的列车控制单元和列车制动系统对由活塞缸外壳1和波纹管活塞杆5共同构成的活塞气缸机构进行充入或排出压缩空气的气动控制,从而实现对波纹管活塞杆5的伸、缩动作控制。

当活塞气缸机构充入压缩空气时,密封活塞5-3在压力驱动下推动活塞端头5-1从活塞缸外壳1内向外伸长,定位球头6-3在斜面直线段bc的压迫下克服施压弹簧6-2的压力并使施压弹簧6-2缩短,进而使定位球头6-3克服从当前对应的环形的浅槽滑中脱出,并沿圆锥环台滑入更靠近密封活塞5-3所在一侧的后续弹簧球定位环槽5-2-1内。空簧橡胶气囊4-2也在压缩空气的压力驱动下沿自身轴向同步伸长,从而顺次推动空簧橡胶端盖4-1、研磨子轴座对接座4-3、研磨子轴座2和研磨子3,并最终使研磨子3与车轮踏面贴合并保持一定的径向压力,从而使研磨子3对车轮踏面实施打磨镟修。

当列车制动系统提供负压并使空簧橡胶气囊4-2收缩时,活塞端头5-1在负压作用下有序地反向缓慢运动。定位球头6-3从当前的对应弹簧球定位环槽5-2-1顺次滑入位于活塞端头5-1所在一端的其它后续弹簧球定位环槽5-2-1内。列车制动系统提供的空气压力值不足以使定位球头6-3克服施压弹簧6-2的弹簧压力时,定位球头6-3则停留在当前对应的弹簧球定位环槽5-2-1的,从而对波纹管活塞杆5实施轴向限位。

当车轮突然制动停转时,由踏面和研磨子3传递而来的破坏性冲击力率先被空簧橡胶气囊4-2自身的橡胶弹力及其腔体内的空气减振吸收,从而大幅减少波纹管活塞杆5直接受到的轴向冲击力。当被减振后的破坏性冲击依然足以使定位球头6-3克服施压弹簧6-2的弹簧压力时,波纹管活塞杆5不会与定位球头6-3发生自锁,而是通过波纹管活塞杆5外径上的多个弹簧球定位环槽5-2-1顺次实施进一步的多级缓冲减振,从而最大限度地降低破坏性冲击力的威力,保护波纹管活塞杆5不会因承受过量的应力而发生不可恢复的结构变形或无法复位,进而确保钢轮踏面修形装置的安全、可靠。

- 钢轮踏面修形装置

- 一种轨道车辆踏面修形控制方法、装置及系统