旋转喷涂装置

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及一种旋转喷涂装置,尤其涉及一种平板型工件的等离子旋转喷涂装置。

背景技术

等离子喷涂技术是采用等离子弧作为热源,将陶瓷、合金、金属等喷涂粉料加热到熔融或者半熔融状态,并经由喷嘴喷出的等离子射流加速,以一定速度喷射到预处理工件表面形成牢固涂层的过程。

目前,等离子喷涂用的喷涂装置一般适用于圆柱型工件。喷涂过程中将工件尾端置于旋转主轴上,实现工件外表面旋转喷涂。平板型工件单面喷涂完成后需要手动翻面,进行其它表面的喷涂,极大的影响喷涂效率和喷涂质量。

CN104722433A公开了一种旋转喷涂装置,包括底座,底座内安装有电机,底座顶部设有一工作台,工作台上设有一旋转盘,旋转盘底部具有一转轴,旋转盘的转轴向下伸出于工作台,电机的输出轴通过一联轴器与旋转盘的转轴的下端连接,旋转盘上均匀设有多个装夹座,每个装夹座上表面沿周向均匀设有多个定位孔,每个装夹座上固定有凸轮和定位板,凸轮具有凸轮固定孔,该凸轮还具有远离凸轮固定孔的尖顶部,定位板可通过装夹座上的定位孔固定于装夹座上,凸轮的尖顶部可与定位板配合夹持住待喷涂的工件。该专利文献中的喷涂效率仍待提高。

CN211170834U公开了一种改进的等离子喷涂设备,包括控制单元、喷枪和用于装夹工件的靶材转台,靶材转台的一侧设置有行走机构,行走机构设置有行走轨道和行走小车,行走轨道平行设置在靶材转台的一侧,行走小车活动安装于行走轨道,喷枪固定安装于行走小车,行走轨道设置有行走驱动齿条,行走驱动齿条沿喷涂设备的长度方向延伸设置;行走小车设置有行走驱动电机,行走驱动电机具有一输出轴,输出轴连接有行走驱动齿轮,行走驱动齿轮与行走驱动齿条啮合。该专利文献通过喷枪行走提高喷涂的精准度,但其喷涂效率仍待提高。

CN204996618U公开了一种齿轮自定心喷涂夹具,包括轮座,所述轮座上设置有若干均匀分布并向外伸出的转杆,转杆上设置有定位杆,所述轮座上设置有一个中心齿轮和若干行星齿轮,行星齿轮围绕中心齿轮均匀分布并与中心齿轮相接,行星齿轮连接转杆。该专利文献更适合于锅具的喷涂中,且喷涂效率仍待提高。

CN211190700U公开了一种同时公转自转的喷涂设备,包括公转轴、自转轴、公转基座,所述自转轴设置在所述公转基座上,所述自转轴与所述公转基座旋转连接,所述公转轴、自转轴不重合,所述公转轴与公转基座连接,公转轴上设有太阳齿轮,自转轴上设有行星齿轮,太阳齿轮与行星齿轮相啮合。该专利文献的喷涂效率仍待提高。

发明内容

有鉴于此,本发明的目的在于提供一种旋转喷涂装置,其可以提高喷涂效率。此外,还可以改善涂层厚度均匀性。

本发明通过如下技术方案达到上述目的。

本发明提供一种旋转喷涂装置,所述旋转喷涂装置包括主动齿轮部、太阳齿轮部、行星齿轮部、支撑盘和辅助支撑部;

主动齿轮部包括依次相连的电机轴部、连接部和环形内齿圈部;其中,

电机轴部远离连接部的一端与电机相连;

环形内齿圈部包括环形内齿圈部本体和环形侧壁,环形内齿圈部本体与所述连接部远离电机轴部的一端相连,环形内齿圈部本体的中心设置有通孔;环形侧壁垂直设置于环形内齿圈部本体上;环形侧壁的内表面形成环形内齿;

连接部沿轴向设置有定位孔,其用于将太阳齿轮部轴向定位;所述定位孔与所述环形内齿圈部本体的通孔相连通;

太阳齿轮部包括依次相连的轴头部、太阳齿轮部本体、轴身段和定位台;定位台的外径小于轴身段的外径,轴身段的外径小于太阳齿轮部本体的外径;所述轴头部设置为能够插入定位孔内;太阳齿轮部本体的外表面形成环形外齿;太阳齿轮部本体的外径小于环形侧壁的内径,二者之间形成用于容纳行星齿轮的空腔;

行星齿轮部包括依次相连的固定段、齿轮轴和第一紧固段,且行星齿轮套设于所述齿轮轴上;行星齿轮设置于环形内齿和环形外齿之间并分别与环形内齿和环形外齿相啮合;环形内齿设置在环形外齿的外部;第一紧固段用于将待喷涂工件的一端固定,固定段用于将行星齿轮固定于齿轮轴上;

支撑盘包括支撑盘本体,支撑盘本体的中心设置有安装孔,所述安装孔与所述太阳齿轮部的定位台相匹配,从而使得支撑盘安装于太阳齿轮部的定位台上;支撑盘本体的边缘沿圆周方向设置有多个定位通孔;

辅助支撑部包括相连的定位连接段和第二紧固段,所述定位连接段设置为能够安装于所述支撑盘的定位通孔内,所述第二紧固段用于将待喷涂工件的另一端固定。

根据本发明的旋转喷涂装置,优选地,所述太阳齿轮部还包括轴尾部、螺纹段和定位螺母;所述螺纹段与所述定位台远离所述轴身段的一端相连,所述轴尾部与所述螺纹段远离所述定位台的一端相连;所述螺纹段设置有外螺纹,定位螺母与螺纹段相匹配,所述支撑盘设置为能够通过定位螺母而安装于所述定位台上。

根据本发明的旋转喷涂装置,优选地,所述行星齿轮设置为至少三个,这些行星齿轮均匀分布于环形内齿和环形外齿之间;行星齿轮的内部具有轴向通孔,轴向通孔的侧壁沿其轴向设置有定位凹槽部;

所述支撑盘的定位通孔设置为至少三个,定位通孔与轴向通孔相对应设置。

根据本发明的旋转喷涂装置,优选地,固定段包括固定轴和固定螺母,所述固定轴与所述齿轮轴相连,固定轴的至少一部分表面上设置有外螺纹,固定螺母与外螺纹相匹配;所述齿轮轴上设置有定位凸起部,所述定位凸起部与所述行星齿轮的定位凹槽部相匹配。

根据本发明的旋转喷涂装置,优选地,第一紧固段包括第一紧固台、第一轴向开口槽和第一紧固螺钉,第一紧固台的一端与齿轮轴相连,第一紧固台的另一端向齿轮轴的相反方向延伸以形成第一紧固台延伸部和第二紧固台延伸部;第一紧固台延伸部和第二紧固台延伸部平行设置;

第一紧固台延伸部和第二紧固台延伸部之间形成供待喷涂工件的一端插入的第一轴向开口槽;第一紧固台延伸部和/或第二紧固台延伸部上设置有至少一个螺纹通孔A;

第一紧固螺钉与螺纹通孔A相匹配,第一紧固螺钉用于将待喷涂工件的一端固定于第一轴向开口槽内。

根据本发明的旋转喷涂装置,优选地,所述辅助支撑部的第二紧固段包括第二紧固台、第二轴向开口槽和第二紧固螺钉;

所述第二紧固台的一端与定位连接段相连,第二紧固台的另一端设置有相互平行的第一延伸部和第二延伸部;

第一延伸部和第二延伸部之间形成第二轴向开口槽;所述第二轴向开口槽用于供待喷涂工件的另一端插入;第一延伸部和/或第二延伸部上设置有至少一个螺纹通孔B;

所述第二紧固螺钉设置为与螺纹通孔B相匹配,所述第二紧固螺钉用于通过转动而将待喷涂工件的另一端固定于所述第二轴向开口槽内。

根据本发明的旋转喷涂装置,优选地,定位连接段包括固定部、连接轴和锁紧螺母,所述连接轴与所述第二紧固台相连,所述连接轴设置为能够插入支撑盘的定位通孔内;所述固定部与所述连接轴远离所述第二紧固台的一端相连;所述固定部的至少一部分表面上设置有外螺纹,所述锁紧螺母与所述固定部相匹配,从而通过锁紧螺母将连接轴安装于定位通孔内。

根据本发明的旋转喷涂装置,优选地,第一紧固台在靠近齿轮轴的一侧形成定位轴肩;

所述行星齿轮具有前端面和后端面;所述前端面设置为与所述定位轴肩贴合,所述后端面设置为与所述固定螺母的端面贴合。

根据本发明的旋转喷涂装置,优选地,所述轴头部的顶部与所述定位孔的底部之间具有距离。

根据本发明的旋转喷涂装置,优选地,所述安装孔的内径大于所述定位台的外径。

本发明的旋转喷涂装置可以提高喷涂效率。一方面,本发明可以固定多个平板型工件。另一方面,喷涂过程中环形内齿、行星齿轮、环形外齿处于常啮合状态,带动待喷涂工件沿行星齿轮部自转的同时围绕太阳齿轮部公转,从而实现工件多面一次性喷涂,保证喷涂过程连续化作业,提高喷涂效率。此外,喷涂过程中,通过调整、匹配环形内齿、行星齿轮和环形外齿的齿数,可以改变工件自转和公转速度,实现工件表面喷射粒子全覆盖堆积,从而可以改善涂层厚度均匀性。

附图说明

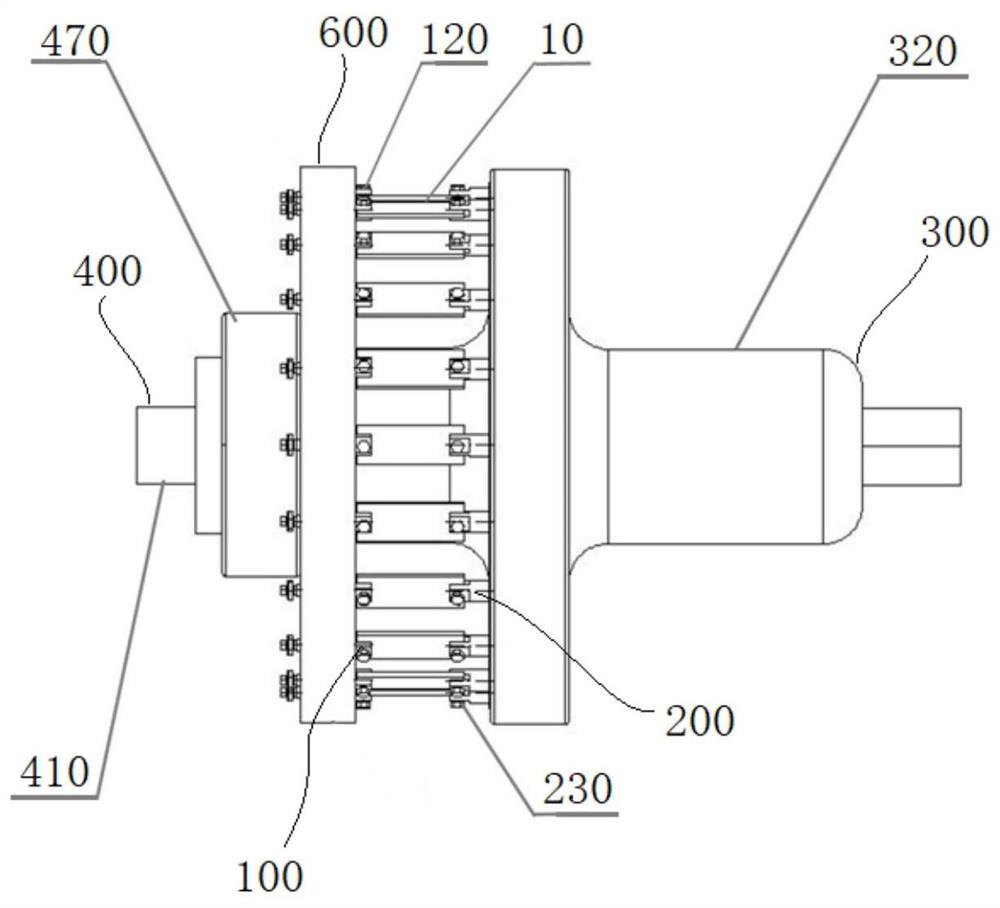

图1为本发明的一种旋转喷涂装置的主视示意图。

图2为本发明的一种旋转喷涂装置的剖面示意图。

图3为本发明的一种主动齿轮部的剖面示意图。

图4为本发明的一种太阳齿轮部的示意图。

图5为本发明的一种行星齿轮的示意图。

图6为本发明的一种行星齿轮部的示意图。

图7为本发明一种旋转喷涂装置的横截面示意图(即环形内齿、行星齿轮、环形外齿啮合示意图)。

图8为本发明的一种辅助支撑部的示意图。

图9为本发明一种支撑盘的示意图。

附图标记说明如下:

300-主动齿轮部,310-电机轴部,320-连接部,321-定位孔,330-环形内齿圈部,331-环形内齿圈部本体,332-环形侧壁,3321-环形内齿,400-太阳齿轮部,410-轴尾部,420-螺纹段,430-定位台,440-轴身段,450-太阳齿轮部本体,4501-环形外齿,460-轴头部,470-定位螺母,500-行星齿轮,511-轴向通孔,512-定位凹槽部,513-前端面,600-支撑盘,610-支撑盘本体,611-安装孔,612-定位通孔,200-行星齿轮部,210-固定段,211-固定轴,212-固定螺母,220-齿轮轴,230-第一紧固段,231-第一紧固台,2311-第一紧固台延伸部,2312-第二紧固台延伸部,2313-定位轴肩,232-第一轴向开口槽,233-第一紧固螺钉,100-辅助支撑部,110-定位连接段,111-固定部,112-连接轴,113-锁紧螺母,120-第二紧固段,121-第二紧固台,1211-第一延伸部,1212-第二延伸部,122-第二轴向开口槽,123-第二紧固螺钉,10-待喷涂工件。

具体实施方式

下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

在本发明中,旋转喷涂装置为等离子喷涂用的旋转喷涂装置。待喷涂工件优选为平板型工件。

本发明的旋转喷涂装置包括主动齿轮部、太阳齿轮部、行星齿轮部、支撑盘和辅助支撑部。下面进行详细描述。

本发明的主动齿轮部包括依次相连的电机轴部、连接部和环形内齿圈部。

电机轴部远离连接部的一端与电机相连。该电机优选为等离子喷涂旋转电机。这样有利于通过电机实现主动齿轮部的转动。

根据本发明的一个实施方式,电机轴部的外径小于连接部的外径。电机轴部的外轮廓并没有特别限制,例如可以为棱柱状,优选为六棱柱状。

环形内齿圈部包括环形内齿圈部本体和环形侧壁。环形内齿圈部本体与连接部远离电机轴部的一端相连。环形内齿圈部本体的中心设置有通孔。环形侧壁的内表面形成环形内齿。环形内齿圈部本体可以为圆盘状。

在本发明中,环形侧壁垂直设置于环形内齿圈部本体上。例如,环形侧壁垂直设置于环形内齿圈部本体的外边缘上。环形侧壁和环形内齿圈部本体可以一体成型或焊接在一起。

在本发明中,环形侧壁的外径等于或大于环形内齿圈部本体的外径。在某些实施方案中,环形侧壁的外径等于环形内齿圈部本体的外径。在另一些实施方案中,环形侧壁的外径稍大于环形内齿圈部本体的外径。

在本发明中,连接部沿轴向设置有定位孔。定位孔与环形内齿圈部本体的通孔相连通,定位孔用于将太阳齿轮部轴向定位。连接部的外轮廓并没有特别限制,例如可以为圆柱状。连接部与电机轴部可以一体成型或焊接在一起。

根据本发明的一个实施方式,连接部的外径小于环形侧壁的内径;环形内齿圈部本体的通孔的直径大于等于定位孔的直径。这样便于太阳齿轮部的定位。

本发明的太阳齿轮部包括依次相连的轴头部、太阳齿轮部本体、轴身段、定位台和螺纹段。任选地,还包括轴尾部以及定位螺母。

太阳齿轮部的轴头部能够插入主动齿轮部的定位孔内,从而使得太阳齿轮部轴向定位。根据本发明的一个实施方式,轴头部的顶部与定位孔的底部之间保持一定的距离。这样能够减少转动摩擦或碰撞。

太阳齿轮部本体的外表面形成环形外齿。这样有利于形成环形外齿、行星齿轮和环形内齿相啮合的结构。

轴头部的外径小于太阳齿轮部本体的外径。太阳齿轮部本体的外径大于轴身段的外径。

定位台的外径小于轴身段的外径。定位台用于对支撑盘进行轴向定位。支撑盘套设于定位台上。

太阳齿轮部本体和支撑盘之间围绕轴身段的区域形成容纳待喷涂工件的空间。在某些实施方式中,轴身段的长度大于待喷涂工件的长度。

螺纹段上设置有外螺纹。螺纹段的外径小于等于定位台的外径。

定位螺母与螺纹段相匹配,定位螺母用于将支撑盘本体定位于太阳齿轮部的定位台上。

轴尾部的直径小于螺纹段的外径。轴尾部用以与支撑台架上轴承内圈连接,保证待喷涂工件旋转喷涂过程中太阳齿轮部不会脱落。

根据本发明优选的一个实施方式,轴尾部、螺纹段、定位台、轴身段、太阳齿轮部本体和轴头部的轴中心线重合。这样可以快速组装和平稳旋转。

在某些实施方案中,太阳齿轮部(不包括定位螺母)可以为一体成型结构。太阳齿轮部和主动齿轮部的轴中心线重合。

在本发明中,轴头部的外轮廓可以为圆柱状。太阳齿轮部本体可以为圆盘状。

太阳齿轮部本体的外径小于主动齿轮部的环形侧壁的内径,二者之间形成用于容纳行星齿轮的空腔。

本发明的行星齿轮部包括固定段、齿轮轴、第一紧固段和行星齿轮。固定段、齿轮轴和第一紧固段依次相连。行星齿轮套设于所述齿轮轴上。

本发明的行星齿轮设置于主动齿轮部的环形内齿和太阳齿轮部的环形外齿之间。环形内齿设置在环形外齿的外部。环形内齿与行星齿轮相啮合且二者旋转方向相同。环形外齿与行星齿轮相啮合且二者旋转方向相反。行星齿轮的轴向方向与主动齿轮部的轴向方向一致。通过调整环形内齿、行星齿轮和环形外齿的齿数可以控制自转速度和公转速度。

根据本发明的一个实施方式,行星齿轮设置为至少三个,这些行星齿轮均匀分布于环形内齿和环形外齿之间。

根据本发明的一个优选的实施方式,行星齿轮为6~30个,例如20个。

本发明的行星齿轮的内部具有轴向通孔。行星齿轮的轴向通孔的侧壁沿其轴向设置有定位凹槽部。根据本发明的一个实施方式,定位凹槽部的横截面接近于梯形,即为近似梯形。该梯形为倒梯形结构,短边靠近轴向通孔的中心,长边远离轴向通孔的中心。所谓接近于梯形,表示各条边的连接处不一定是直角,可以为圆滑过渡结构。这样便于组装。

行星齿轮具有前端面和后端面。前端面和后端面相对设置。

本发明的固定段包括固定轴和固定螺母。固定轴的至少一部分表面上设置有外螺纹,例如,固定轴靠近齿轮轴的表面设置有外螺纹。固定螺母与该外螺纹相匹配。这样有利于将固定螺母固定。固定段用于将行星齿轮固定于齿轮轴上。

在本发明中,行星齿轮套设在齿轮轴上。在某些实施方案中,齿轮轴的外表面上沿其轴向设置有定位凸起部。定位凸起部和行星齿轮的定位凹槽部的形状相匹配,二者相配合以将行星齿轮定位在齿轮轴上。这样可以避免行星齿轮滑动,从而将行星齿轮固定于齿轮轴上。

在本发明中,固定轴的直径小于齿轮轴的直径;固定螺母的直径大于齿轮轴的直径。这样有利于将行星齿轮的一端轴向固定。

本发明的第一紧固段包括第一紧固台、第一轴向开口槽和第一紧固螺钉。

第一紧固台的一端与齿轮轴相连。根据本发明的一个实施方式,第一紧固台与齿轮轴相连的一端的端面面积大于齿轮轴的横截面积,且小于行星齿轮的横截面积。根据本发明的一个具体实施方式,第一紧固台与齿轮轴相连的一端的端面面积B大于齿轮轴的横截面积B’,但略小于行星齿轮的横截面积B”。这样有利于将行星齿轮进行轴向定位。

根据本发明的一个实施方式,第一紧固台在靠近齿轮轴的一侧形成定位轴肩。行星齿轮的前端面设置为与定位轴肩贴合,行星齿轮的后端面设置为与固定螺母的端面贴合。在组装完成后,行星齿轮的前端面可以与定位轴肩贴合,行星齿轮的后端面可以与固定螺母的端面贴合。

第一紧固段的另一端向齿轮轴的相反方向延伸以形成第一紧固台延伸部和第二紧固台延伸部。第一紧固台延伸部和第二紧固台延伸部平行设置。

第一紧固台延伸部和第二紧固台延伸部之间形成供待喷涂工件的一端插入的第一轴向开口槽。第一轴向开口槽具有轴中心线。第一紧固台延伸部和第二紧固台延伸部分别与轴中心线平行。

第一轴向开口槽的高度(第一紧固台延伸部的底面和第二紧固台延伸部的顶面之间的垂直距离)大于待喷涂工件的厚度。这样方便将待喷涂工件插入第一轴向开口槽。

在本发明中,第一紧固台延伸部和/或第二紧固台延伸部上设置有至少一个螺纹通孔A。这样可以采用转动第一紧固螺钉固定待喷涂工件,从而适用于不同厚度的待喷涂工件。螺纹通孔A的数量可以为1~8个,优选为1~4个。螺纹通孔A的数量可以根据待喷涂工件的尺寸大小而定。

在某些实施方案中,第一紧固台延伸部上设置有至少一个螺纹通孔A。螺纹通孔A的数量可以为1~3个。在另一些实施方案中,第二紧固台延伸部上设置有至少一个螺纹通孔A。螺纹通孔A的数量可以为1~3个。在再一些实施方案中,第一紧固台延伸部和第二紧固台延伸部上均设置有至少一个螺纹通孔A。螺纹通孔A的数量可以为2~4个。

根据本发明的一个实施方式,第一紧固台延伸部的顶面与紧固台的顶面共平面;第二紧固台延伸部的底面与第一轴向开口槽的轴中心线之间的垂直距离小于第一紧固台的底面与第一轴向开口槽的轴中心线之间的垂直距离。第二紧固台延伸部上设置有多个螺纹通孔A,例如两个螺纹通孔A。第一紧固台延伸部的厚度大于第二紧固台延伸部的厚度。这样在拧紧第一紧固螺钉后,可以使得第一紧固螺钉的尾部与第一紧固台的底面基本平齐,从而使得该结构更紧凑,而不会妨碍等离子喷涂的旋转喷涂装置中的其他部件的安装,并可以固定待喷涂工件。

根据本发明的一个具体实施方式,第二紧固台延伸部上设置有一个螺纹通孔A。具体地,第二紧固台延伸部的中部设置有一个螺纹通孔A。根据本发明的另一个具体实施方式,第二紧固台延伸部沿纵向方向上设置有多个螺纹通孔A,例如两个螺纹通孔A。根据本发明的再一个具体实施方式,第二紧固台延伸部沿横向方向上设置有多个螺纹通孔A,例如两个螺纹通孔A。根据本发明的再一个实施方式,第二紧固台延伸部沿纵向方向和沿横向方向上均设置有多个螺纹通孔A,例如共设置四个螺纹通孔A,纵向方向和横向方向上均匀分布。这样有利于固定待喷涂工件。

根据本发明的另一个实施方式,第一紧固台延伸部的顶面与第一轴向开口槽的轴中心线之间的垂直距离小于第一紧固台的顶面与第一轴向开口槽的轴中心线之间的垂直距离;且第二紧固台延伸部的底面与第一轴向开口槽的轴中心线之间的垂直距离小于第一紧固台的底面与第一轴向开口槽的轴中心线之间的垂直距离;第一紧固台延伸部和第二紧固台延伸部上各设置有多个螺纹通孔A。这样在拧紧第一紧固螺钉后,可以使得第一紧固螺钉的尾部与第一紧固台的底面基本平齐,从而使得该结构更紧凑,并且有利于固定待喷涂工件。

根据本发明的一个具体实施方式,第一紧固台延伸部和第二紧固台延伸部上各设置有一个螺纹通孔A。根据本发明的另一个具体实施方式,第一紧固台延伸部和第二紧固台延伸部沿纵向方向各设置有多个螺纹通孔A,例如各设置两个螺纹通孔A。根据本发明的再一个具体实施方式,第一紧固台延伸部和第二紧固台延伸部沿横向方向上设置有多个螺纹通孔A,例如各设置两个螺纹通孔A。

本发明的第一紧固螺钉与螺纹通孔A相匹配,第一紧固螺钉用于将待喷涂工件的一端固定于第一轴向开口槽内。这样可以适用于不同厚度的待喷涂工件。第一紧固螺钉的数量与螺纹通孔A的数量可以相匹配。

在运行过程中,行星齿轮转动以带动齿轮轴转动,从而带动第一紧固段转动,固定在第一紧固段的待喷涂工件也相应地自转。

本发明的支撑盘包括支撑盘本体。任选地,还包括环形延伸侧壁。

支撑盘本体的中心设置有安装孔。安装孔与太阳齿轮部的定位台相匹配。支撑盘本体套设于定位台上。这样可以将支撑盘轴向定位于太阳齿轮部的定位台上。安装孔的内径大于定位台的外径。支撑盘与定位台可以相对转动,并不是相对固定的。具体地,安装孔的内径略大于定位台的外径。

支撑盘本体的边缘沿圆周方向设置有多个定位通孔。优选地,支撑盘本体的边缘沿圆周方向均匀设置有多个定位通孔。定位通孔用于安装待喷涂工件。定位通孔与行星齿轮的轴向通孔相对应设置。

在本发明中,定位通孔设置为至少三个,优选为6~30个,更优选为10~30个。这样可以实现一次喷涂多个工件,从而提高喷涂效率。

在本发明中,支撑盘本体可以为圆盘状。

环形延伸侧壁垂直设置于支撑盘本体上。环形延伸侧壁的内径大于等于支撑盘本体的外径。根据本发明的一个具体实施方式,环形延伸侧壁的内径等于支撑盘本体的外径。这样可以使得整体结构更加美观实用。

辅助支撑部包括相连的定位连接段和第二紧固段。定位连接段设置为能够安装于支撑盘的定位通孔内。第二紧固段用于将待喷涂工件的另一端固定。

定位连接段包括相连的固定部和连接轴,以及与固定部相匹配的锁紧螺母。连接轴一端与第二紧固段相连。连接轴远离第二紧固段的一端与固定部相连。连接轴设置为能够插入支撑盘的定位通孔内,且能够在定位通孔内转动。定位通孔的内径略大于连接轴的外径。

在某些实施方案中,固定部的直径小于连接轴的直径。这样便于安装。

在某些实施方案中,连接轴上设置有外螺纹。在另一些实施方案中,连接轴上未设置外螺纹。

在某些实施方案中,固定部的至少一部分表面上设置有外螺纹。例如,固定部靠近连接轴的部分的表面上设置有外螺纹。该外螺纹与锁紧螺母相匹配,从而通过锁紧螺母而将连接轴轴向定位于定位通孔内,避免辅助支撑部的滑脱。

第二紧固段包括第二紧固台、第二轴向开口槽和第二紧固螺钉。这样有利于将待喷涂工件的另一端夹持固定。

第二紧固段和第一紧固段基本对称设置。从而有利于将待喷涂工件的两端固定。

在本发明中,第二紧固台的一端与定位连接段的连接轴相连。根据本发明的一个实施方式,第二紧固台与定位连接段相连的一端的端面面积大于定位连接段与第二紧固台相连的一端的端面面积。也就是说,定位连接段与第二紧固台相连的端面在第二紧固台上投影落入第二紧固台与定位连接段相连的端面范围内。

第二紧固台的另一端上设置有相互平行的第一延伸部和第二延伸部。例如,第二紧固台的另一端向定位连接段的相反方向延伸以形成第一延伸部和第二延伸部。第一延伸部和第二延伸部之间形成第二轴向开口槽。第二轴向开口槽具有轴中心线。第一延伸部和第二延伸部分别平行于轴中心线。

第二轴向开口槽用于供待喷涂工件的另一端插入。第二轴向开口槽的高度大于待喷涂工件的厚度。这样方便将待喷涂工件插入第二轴向开口槽。第二轴向开口槽的高度即为第一延伸部的底面和第二延伸部的顶面之间的垂直距离。

在某些实施方案中,第一延伸部和第二延伸部均为长方体结构。第二延伸部和第一延伸部的长度相等。这样有利于将待喷涂工件夹持固定,并节省原料,减轻第二紧固段的重量。

在本发明中,第一延伸部和/或第二延伸部上设置有至少一个螺纹通孔B。这样可以采用拧紧第二紧固螺钉固定待喷涂工件,从而适用于不同厚度的待喷涂工件。螺纹通孔B的数量可以为1~6个,根据待喷涂工件的大小而定。

在某些实施方案中,第一延伸部上设置有至少一个螺纹通孔B。螺纹通孔B的数量可以为1~3个。在另一些实施方案中,第二延伸部上设置有至少一个螺纹通孔B。螺纹通孔B的数量可以为1~3个。在再一些实施方案中,第一延伸部和第二延伸部上均设置有至少一个螺纹通孔B。螺纹通孔B的数量可以为2~6个。

在某些实施方案中,第一延伸部的顶面即为第二紧固台的顶面。第二延伸部的底面与第二轴向开口槽的轴中心线之间的垂直距离小于第二紧固台的底面与第二轴向开口槽的轴中心线之间的垂直距离。且第二延伸部上设置有至少一个螺纹通孔B。这样在拧紧第二紧固螺钉后,可以使得第二紧固螺钉的尾部与第二紧固台的底面基本平齐,从而使得该结构更紧凑,而不会妨碍等离子喷涂的旋转喷涂装置中的其他部件的安装,并可以固定待喷涂工件。

在某些具体的实施方案中,第二延伸部上设置有一个螺纹通孔B。在另一些具体的实施方案中,第二延伸部沿纵向方向上设置有多个螺纹通孔B,例如两个螺纹通孔B。在再一些具体的实施方案中,第二延伸部沿横向方向上设置有多个螺纹通孔B,例如两个螺纹通孔B。在其他一些具体的实施方案中,第二延伸部沿纵向方向和沿横向方向上均设置有多个螺纹通孔B,例如共设置四个螺纹通孔B,纵向方向和横向方向上均匀分布。这样有利于待喷涂工件的固定。

在另一些实施方案中,第一延伸部的顶面与第二轴向开口槽的轴中心线之间的垂直距离小于第二紧固台的顶面与第二轴向开口槽的轴中心线之间的垂直距离;且第二延伸部的底面与第二轴向开口槽的轴中心线之间的垂直距离小于第二紧固台的底面与第二轴向开口槽的轴中心线之间的垂直距离。第一延伸部和第二延伸部上各设置有至少一个螺纹通孔B。这样在拧紧第二紧固螺钉后,可以使得第二紧固螺钉的尾部与第二紧固台的底面基本平齐,从而使得该结构更紧凑,并且有利于固定待喷涂工件。

在某些具体的实施方案中,第一延伸部和第二延伸部上各设置有一个螺纹通孔B。在另一些具体的实施方案中,第一延伸部和第二延伸部沿纵向方向各设置有多个螺纹通孔B,例如各两个螺纹通孔B。在再一些具体的实施方案中,第一延伸部和第二延伸部沿横向方向上设置有多个螺纹通孔B,例如各设置两个螺纹通孔B。

本发明的第二紧固螺钉与螺纹通孔B相匹配。第二紧固螺钉设置为通过转动而将待喷涂工件的另一端固定于第二轴向开口槽内。这样可以适用于不同厚度的待喷涂工件。第二紧固螺钉的数量与螺纹通孔B的数量可以相匹配。

本发明可以将多个平板型待喷涂工件固定于太阳齿轮部的外侧,呈圆环状围绕太阳齿轮部的轴身段分布。在本发明的喷涂过程中,等离子喷涂旋转电机带动主动齿轮部旋转,通过环形内齿和行星齿轮啮合传动,带动待喷涂工件连同支撑盘围绕行星齿轮部的齿轮轴自转;以及通过行星齿轮和环形外齿啮合传动,带动待喷涂工件围绕太阳齿轮部公转,从而实现平板型工件多面一次性喷涂,保证喷涂过程连续化作业,大大提高喷涂效率。

本发明的旋转喷涂装置的安装方法如下:

将辅助支撑部的连接轴穿入支撑盘的定位通孔内,使支撑盘与辅助支撑部的第二紧固台贴合;旋紧锁紧螺母,将多个辅助支撑部沿圆周方向固定于支撑盘上。将待喷涂工件的一端置于辅助支撑部的第二轴向开口槽内,旋紧第二紧固螺钉,固定待喷涂工件的一端。

将待喷涂工件的另一端插入行星齿轮部的第一轴向开口槽,旋紧第一紧固螺钉,从而将待喷涂工件的另一端固定于第一轴向开口槽内(辅助支撑部和行星齿轮部与待喷涂工件的两端的固定可以不分先后顺序)。

沿太阳齿轮部的轴尾部,将太阳齿轮部的定位台穿入支撑盘的安装孔内,使支撑盘的端面与太阳齿轮部的轴身段靠紧。将定位螺母旋入太阳齿轮部的螺纹段,实现太阳齿轮部与支撑盘轴向定位。使待喷涂工件呈圆周而围绕分布于太阳齿轮部的轴身段外侧,实现同时固定多个平板型的待喷涂工件。

将行星齿轮沿固定段的固定轴装入,使行星齿轮的前端面靠在定位轴肩上,确保行星齿轮与太阳齿轮部的环形外齿啮合,锁紧固定螺母,实现行星齿轮的轴向定位。

将主动齿轮部的一端与等离子喷涂旋转电机连接。将装配支撑盘、辅助支撑部、待喷涂工件和行星齿轮部的太阳齿轮部的轴头部插入主动齿轮部的定位孔内,使主动齿轮部的环形内齿与行星齿轮啮合。

将装配完成的平板型工件的旋转喷涂装置的太阳齿轮部的轴尾部与支撑台架上的轴承内圈连接,保证待喷涂工件旋转喷涂过程中太阳齿轮部不脱落。

图1为本发明的一种旋转喷涂装置的主视示意图。图2为本发明的一种旋转喷涂装置的剖面示意图。图7为本发明的一种旋转喷涂装置的横截面示意图(即环形内齿、行星齿轮、环形外齿啮合示意图)。

如图1、图2和图7所示,旋转喷涂装置包括主动齿轮部300、太阳齿轮部400、行星齿轮部200、支撑盘600和辅助支撑部100。

图3为本发明的一种主动齿轮部的剖面示意图(未示出环形内齿)。如图2和图3所示,主动齿轮部300包括依次相连的电机轴部310、连接部320和环形内齿圈部330。

电机轴部310远离连接部320的一端与等离子喷涂旋转电机相连。电机轴部310的外径小于连接部320的外径。

环形内齿圈部330包括环形内齿圈部本体331和环形侧壁332。环形内齿圈部本体331与连接部320远离电机轴部310的一端相连,环形内齿圈部本体331的中心设置有通孔。环形侧壁332垂直设置于环形内齿圈部本体331上。环形侧壁332的外径等于或稍大于环形内齿圈部本体331的外径。如图7所示,环形侧壁332的内表面形成环形内齿3321。

连接部320沿轴向设置有定位孔321,定位孔321与环形内齿圈部本体331的通孔相连通,定位孔321用于将太阳齿轮部400轴向定位。连接部320的外径小于环形侧壁332的内径。

电机轴部310、连接部320和环形内齿圈部330的轴中心线重合。

图9为本发明的一种支撑盘的示意图。如图9所示,支撑盘600包括支撑盘本体610。支撑盘本体610的中心设置有安装孔611。支撑盘本体610的边缘沿圆周方向均匀设置有多个定位通孔612,例如20个定位通孔612。定位通孔612用于安装待喷涂工件。

如图1所示,支撑盘600的外径等于主动齿轮部300的环形侧壁的外径。

图4为本发明的一种太阳齿轮部的示意图。如图4所示,太阳齿轮部400包括依次相连的轴尾部410、螺纹段420、定位台430、轴身段440、太阳齿轮部本体450和轴头部460,以及与螺纹段420相匹配的定位螺母470(参见图2)。

如图2所示,轴头部460能够插入主动齿轮部300的定位孔321内,从而将太阳齿轮部400轴向定位。轴头部460的顶部与定位孔321的底部之间具有距离,从而减少转动摩擦。轴头部460的外径小于太阳齿轮部本体450的外径。

如图7所示,太阳齿轮部本体450的外表面形成环形外齿4501。太阳齿轮部本体450的外径小于环形侧壁332的内径,二者之间能够形成容纳行星齿轮500的空腔。环形内齿3321设置在环形外齿4501的外部。行星齿轮500设置于环形内齿3321和环形外齿4501之间。环形内齿3321与行星齿轮500相啮合,且二者旋转方向相同。环形外齿4501与行星齿轮500相啮合,且二者旋转方向相反。

如图4、图1和图2所示,太阳齿轮部400的螺纹段420上设置有外螺纹。螺纹段420的外径小于定位台430的外径。定位台430的外径小于轴身段440的外径。定位台430与支撑盘本体610的安装孔611相匹配。支撑盘本体610套设于定位台430上。安装孔611的内径略大于定位台430的外径。定位螺母470与螺纹段420相匹配,定位螺母470用于将支撑盘600安装于太阳齿轮部400的定位台430上。定位螺母470的外径大于定位台430的外径。太阳齿轮部本体450的外径大于轴身段440的外径。太阳齿轮部本体450和支撑盘600之间围绕轴身段440的区域形成容纳待喷涂工件10的空间。

如图2和图4所示,轴尾部410的直径小于螺纹段420的外径。轴尾部410与支撑台架上的轴承内圈连接,保证待喷涂工件10旋转喷涂过程中太阳齿轮部400的轴头部460不脱落。

轴尾部410、螺纹段420、定位台430、轴身段440、太阳齿轮部本体450、轴头部460和主动齿轮部300的轴中心线重合。

图6为本发明的一种行星齿轮部的示意图。如图6所示,行星齿轮部200包括依次相连的固定段210、齿轮轴220和第一紧固段230;行星齿轮500套设于齿轮轴220上。固定段210用于将行星齿轮500固定于齿轮轴220上。第一紧固段230用于将待喷涂工件10的一端固定。

图5为本发明的一种行星齿轮的示意图。图7为本发明的一种旋转喷涂装置的横截面示意图(即环形内齿、行星齿轮、环形外齿啮合示意图)。如图5和图7所示,行星齿轮500设置为至少三个,例如为20个。这些行星齿轮500均匀分布于环形内齿3321和环形外齿4501之间。行星齿轮500的内部具有轴向通孔511。轴向通孔511的侧壁沿其轴向设置有定位凹槽部512。定位凹槽部512的横截面接近于梯形。行星齿轮500具有相对设置的前端面513和后端面。

固定段210包括固定轴211和固定螺母212。固定轴211的至少一部分表面上设置有外螺纹,例如,固定轴211靠近齿轮轴220的表面设置有外螺纹。固定螺母212与该外螺纹相匹配。

齿轮轴220的外表面上沿其轴向设置有定位凸起部(未图示),定位凸起部与行星齿轮500的定位凹槽部512相配合以将行星齿轮500定位在齿轮轴220上,避免其滑动。定位凸起部和定位凹槽部512的形状相匹配。定位凹槽部512的横截面可以为近似梯形。

第一紧固段230包括第一紧固台231、第一轴向开口槽232和第一紧固螺钉233。第一紧固段230的一端与齿轮轴220相连。第一紧固段230与齿轮轴220相连的一端的端面面积B大于齿轮轴220的横截面积B’,但略小于行星齿轮500的横截面积B”。第一紧固段230的另一端向齿轮轴220的相反方向延伸以形成第一紧固台延伸部2311和第二紧固台延伸部2312。第一紧固台延伸部2311和第二紧固台延伸部2312平行设置。第一紧固台延伸部2311的厚度大于第二紧固台延伸部2312的厚度。

第一紧固台延伸部2311和第二紧固台延伸部2312之间形成供待喷涂工件10的一端插入的第一轴向开口槽232。第一轴向开口槽232的高度(第一紧固台延伸部2311的底面和第二紧固台延伸部2312的顶面之间的垂直距离)大于待喷涂工件10的厚度,从而便于待喷涂工件10的一端插入。第一轴向开口槽232具有轴中心线。

第一紧固台延伸部2311的顶面与第一紧固台231的顶面共平面。第二紧固台延伸部2312的底面与第一轴向开口槽232的轴中心线之间的垂直距离小于第一紧固台231的底面与第一轴向开口槽232的轴中心线之间的垂直距离。

第二紧固台延伸部2312的中部设置有一个螺纹通孔A。第一紧固螺钉233与该螺纹通孔A相匹配。转动第一紧固螺钉233,将待喷涂工件10固定于第一紧固台延伸部2311和第一紧固螺钉233之间,从而固定于第一轴向开口槽232内。

在本实施例中,固定轴211的直径略小于齿轮轴220的直径,但固定螺母212的直径要大于齿轮轴220的直径,从而便于行星齿轮500固定。第一紧固台231在靠近齿轮轴220的一侧形成定位轴肩2313。在组装完成后,行星齿轮500的前端面513可以与定位轴肩2313贴合,行星齿轮500的后端面可以与固定螺母212的端面贴合。

在运行过程中,行星齿轮500转动以带动齿轮轴220转动,从而带动第一紧固段230转动,固定在第一紧固段230的待喷涂工件10也相应地自转。

图8为本发明的一种辅助支撑部的示意图。如图8所示,辅助支撑部100包括相连的定位连接段110和第二紧固段120。定位连接段110能够安装于支撑盘600的定位通孔612内。第二紧固段120用于将待喷涂工件10的另一端固定。

定位连接段110包括相连的固定部111和连接轴112,以及与固定部111相匹配的锁紧螺母113。固定部111的直径小于连接轴112的直径。连接轴112远离固定部111的一端与第二紧固段120相连。连接轴112上未设置外螺纹。连接轴112能够插入支撑盘600的定位通孔612内。连接轴112能够在定位通孔612内转动。固定部111的至少一部分表面上设置有外螺纹,例如,固定部111靠近连接轴112的表面设置有外螺纹。该外螺纹与锁紧螺母113相匹配,从而将辅助支撑部100的连接轴112轴向定位于支撑盘600的定位通孔612内。

第二紧固段120包括第二紧固台121、第二轴向开口槽122和第二紧固螺钉123。第二紧固段120和第一紧固段230基本为对称设置。

第二紧固台121的一端与定位连接段110的连接轴112相连。第二紧固台121与定位连接段110相连的一端的端面面积A大于定位连接段110与第二紧固台121相连的一端的端面面积A’。第二紧固台121的另一端向定位连接段110的相反方向延伸以形成第一延伸部1211和第二延伸部1212。

第一延伸部1211和第二延伸部1212平行设置。第一延伸部1211和第二延伸部1212之间形成供待喷涂工件10的另一端插入的第二轴向开口槽122。第二轴向开口槽122具有轴中心线。

第二轴向开口槽122的高度大于待喷涂工件10的厚度,从而便于待喷涂工件10的另一端插入。第二轴向开口槽122的高度即为第一延伸部1211的底面和第二延伸部1212的顶面之间的垂直距离。

第一延伸部1211的顶面与第二紧固台121的顶面共平面。第二延伸部1212的底面与第二轴向开口槽122的轴中心线之间的垂直距离小于第二紧固台121的底面与第二轴向开口槽122的轴中心线之间的垂直距离。第一延伸部1211的厚度大于第二延伸部1212的厚度。

第二延伸部1212上设置有一个螺纹通孔B。具体地,螺纹通孔B靠近第二延伸部1212的中部设置。

第二紧固螺钉123与第二延伸部1212上的螺纹通孔B相匹配。通过转动第二紧固螺钉123,将待喷涂工件10的另一端固定于第一延伸部1211和第二紧固螺钉123之间,从而固定于第二轴向开口槽122内。

除了以下区别,其余与实施例1相同:

第二紧固台延伸部2312沿其纵向方向上设置有多个螺纹通孔A,例如两个螺纹通孔A。相应地,旋转喷涂装置包括多个第一紧固螺钉233,例如两个第一紧固螺钉233。第一紧固螺钉233与第二紧固台延伸部2312上的螺纹通孔A相匹配。通过转动第一紧固螺钉233,从而将待喷涂工件10的一端固定于第一轴向开口槽232内;

第二延伸部1212沿其纵向方向上设置有多个螺纹通孔B,例如两个螺纹通孔B。相应地,旋转喷涂装置包括多个第二紧固螺钉123,例如两个第二紧固螺钉123。第二紧固螺钉123与第二延伸部1212上的螺纹通孔B相匹配。通过转动第二紧固螺钉123,将待喷涂工件10的另一端固定于第二轴向开口槽122内。

除了以下区别,其余与实施例1相同:

第二紧固台延伸部2312沿其横向方向上设置有多个螺纹通孔A,例如两个螺纹通孔A。相应地,旋转喷涂装置包括多个第一紧固螺钉233,例如两个第一紧固螺钉233。第一紧固螺钉233与第二紧固台延伸部2312上的螺纹通孔A相匹配。通过转动第一紧固螺钉233,从而将待喷涂工件10的一端固定于第一轴向开口槽232内;

第二延伸部1212沿其横向方向上设置有多个螺纹通孔B,例如两个螺纹通孔B。相应地,旋转喷涂装置包括多个第二紧固螺钉123,例如两个第二紧固螺钉123。第二紧固螺钉123与第二延伸部1212上的螺纹通孔B相匹配。通过转动第二紧固螺钉123,将待喷涂工件10的另一端固定于第二轴向开口槽122内。

除了以下结构,其余与实施例1相同:

支撑盘600还包括环形延伸侧壁。环形延伸侧壁垂直设置于支撑盘本体610上。环形延伸侧壁的内径等于支撑盘本体610的外径。

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

- 用于喷涂涂层产品的装置和用于该装置的旋转喷涂元件

- 一种电弧喷涂用旋转支撑系统及电弧喷涂旋转支撑工艺