一种耦合剂液位无级调控装置

文献发布时间:2023-06-19 11:44:10

技术领域

本发明属于液位控制技术领域,具体涉及一种耦合剂液位无级调控装置。

背景技术

液浸法是实现自动超声波检测的方法之一,需要在工作时将工件和探头端部浸没在耦合剂中,并在完工后排放耦合剂以方便取放工件。

在许多应用场合,如发动机缸盖底板厚度超声波检测系统中,需要根据缸盖品种设置不同的耦合剂液位,以保证工件和探头端部的浸没深度合适。

目前的水位控制方法包括干簧管式、压力式、电极式、浮球磁性开关等几种形式。干簧管式由带磁环的浮标和干簧管开关两部分组成,浮标随液面升降,达到干簧管所在高度时发出信号;压力式常用的为电触点压力表,指针在指示水位的同时,依次接通对应指定水位的电触点,用作上下水控制;电极式在不同水位设置电极,以电极的接通(通过水)作为动作信号;浮球磁性开关通过浮球内部安装的干簧开关动作发出水位信号。

超声波检测设备使用中,需要对多个品种的发动机缸盖进行检测。每种缸盖的总高及底厚各不相同,必须根据缸盖品种随时调控耦合剂的液位。

前述干簧管式、电触点压力表、电极式、浮球磁性开关均只能提供有限的水位检测点。其中,浮球式能提供低、高两个位置;标准的电触点压力表可以提供低、中、高三个位置;干簧管式通过增加传感器数目和电极数目,可以提供多于三个的水位位置;上述增加水位位置的方法通过硬件方式实现,每增加一个水位控制点就需要设置一个水位传感器,安装、调整工作量大,控制难度也增加。

发明内容

本发明的目的就是为了解决上述背景技术存在的不足,提供一种耦合剂液位无级调控装置,可实现耦合剂液位的自动连续无级调控,避免了其它液位传感方法的繁复设置和调整。

本发明采用的技术方案是:一种耦合剂液位无级调控装置,其特征在于:包括耦合剂池、PLC系统、工控机;耦合剂池内底部设置有液位传感器,耦合剂池的池壁上设置有与池体内外相连通的进水系统和排放系统;液位传感器与PLC系统电连接,PLC系统与工控机电连接;PLC系统分别与进水系统和排放系统电连接。

上述技术方案中,还包括储液池;储液池内设置有耦合剂;进水系统的两端分别与耦合剂池和储液池相连通;排放系统的两端分别与耦合剂池和储液池相连通。

上述技术方案中,工控机接收外部操作指令后,发送进水命令及对应的命令参数至PLC系统;PLC系统识别进水命令并将命令参数设定为进水目标液位并驱动进水系统向耦合剂池输入耦合剂;液位传感器实时检测耦合剂池内的液位信息并反馈至PLC系统;当PLC系统根据接收到的液位信息判定耦合剂池的液位达到进水目标液位后驱动进水系统停止输入耦合剂,并向工控机反馈液位就位信息。

上述技术方案中,工控机接收到液位就位信息后进行后续检测操作;当检测操作执行完毕向PLC系统发送排放命令及对应的命令参数。

上述技术方案中,PLC系统接收到排放命令后,将对应的命令参数设定为排放目标液位并驱动排放系统使耦合剂池输出耦合剂;液位传感器实时检测耦合剂池内的液位信息并反馈至PLC系统;当PLC系统根据接收到的液位信息判定耦合剂池的液位达到排放目标液位后驱动排放系统停止排放耦合剂,并向工控机反馈液位就位信息。

上述技术方案中,工控机根据自身检测周期或者外部指令发送PLC系统发送液位查询命令;PLC系统接收到液位查询命令后将液位传感器反馈的实时液位信息反馈至工控机。

上述技术方案中,所述PLC系统包括PLC主机和模数转换模块;所述模数转换模块的输入端与液位传感器电连接;所述模数转换模块的输出端与PLC主机电连接;所述模数转换模块将液位传感器输出的模拟量转换为数字量,PLC由于读取模数转换模块的数字量转换结果,并计算实际耦合剂液位。

上述技术方案中,所述PLC系统还包括串行通信模块;PLC主机通过串行通信模块与工控机的串口进行通信。

上述技术方案中,所述进水系统包括泵入管和耦合剂泵;所述耦合剂泵设置于耦合剂池的外部,其输入端口接入耦合剂,其输出端口接泵入管,由PLC系统控制其工作状态;泵入管的出口位于耦合剂池的顶部,并始终位于耦合剂池液面的上方。

上述技术方案中,所述排放系统包括排放口和排放管;排放口设置于耦合剂池的底部;排放管的一端通过排放口与耦合剂池相连通,另一端与外部相连通;排放管上设置有排放阀;所述排放阀由PLC系统控制其工作状态

本发明的有益效果是:只需要使用一个投入式液位传感器,通过模数转换和PLC计算得到连续变化的液位值,同时由工控机灵活设置液位目标值,即可实现耦合剂液位的自动连续无级调控,避免了其它液位传感方法的繁复设置和调整;同时液位控制使用的工控机和PLC均为原有控制系统所固有,仅仅增加了一个模数转换模块和一个串口通信模块,成本优势明显,且便于与现有检测系统接驳。

附图说明

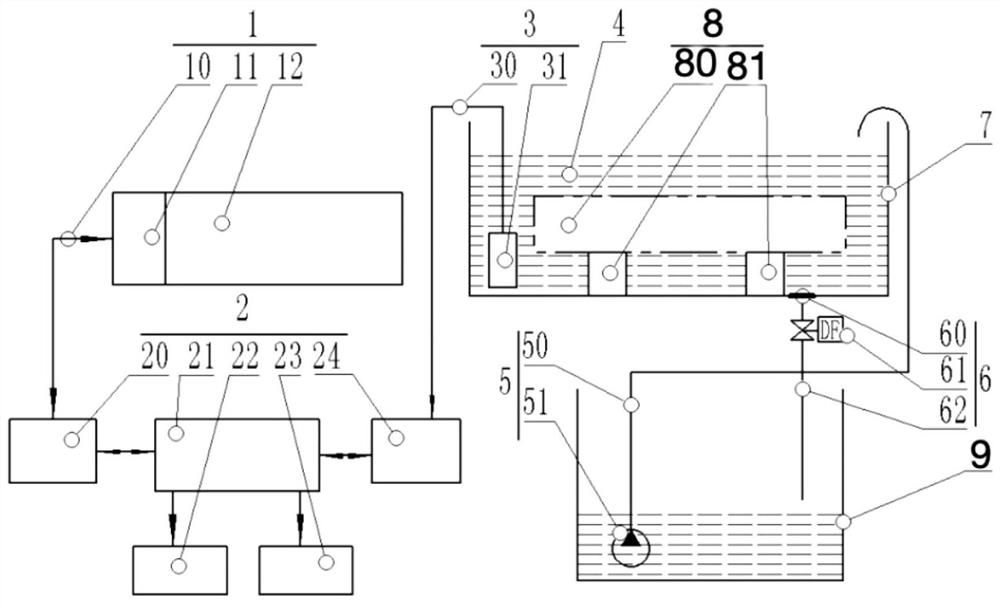

图1为本发明的具体实施例1的结构示意图;

图2为本发明的具体实施例1的结构示意图。

其中:1-工控机系统,10-串行通信电缆,11-串行口,12-工控机,2-PLC系统,20-串行通信模块,21-PLC主机,22-进水开关,23-排放开关,24-模数转换模块,3-液位传感器,30-通气电缆,31-传感器本体,4-耦合剂,5-进水系统,50-泵入管51-耦合剂泵,52-进水阀,53-进水管,6-排放系统,60-排放口,61-电磁水阀,62-排放管,7-耦合剂池,8-工件和支承,80-工件,81-支承,9-储液池。

具体实施方式

下面结合附图和具体实施例对本发明作进一步的详细说明,便于清楚地了解本发明,但它们不对本发明构成限定。

如图1所示,本实施例包括工控机系统1、PLC系统2、液位传感器3、耦合剂4、进水系统5、排放系统6、耦合剂池7、储液池9、工件及支承8等几个部分。

工控机系统1作为上位机,用于整个检测系统的调度。包括串行通信线10、串行口11、工控机12等部分。

工控机12用于设定每种工件的泵入、排放液位目标值,向PLC系统2发送泵入、排放命令及目标液位,接收PLC系统2的液位就绪码后执行检测流程,以及定时向PLC系统2查询实时液位并予以显示。发送和接收操作均通过串行口11经串行通信线10进行。

PLC系统2用于液位实时检测和控制,包括串行通信模块20、PLC主机21、泵开关22、电磁阀开关23、模数转换模块24等部分。串行通信模块20用于与工控机系统1通信,所述串行通信模块具体而言是指串行通信板、串行通信特殊功能模块或串行通信单元。模数转换模块24用于连接液位传感器3的4~20mA模拟输出并将其转换为数字量。

PLC主机21用于读取模数转换模块24的转换结果,并计算实际耦合剂液位;通过串行通信模块20接收工控机系统1发出的命令及命令参数,如果是泵入命令(或排放命令),就经由进水开关22(或排放开关23)打开进水系统5(或排放系统6),泵入(或排放)耦合剂,待实际耦合剂液位达到命令参数设定的液位目标值后,就经由泵开关22(或电磁阀开关23)关闭进水系统5(或排放系统6),并向工控机系统1发出液位就绪码,通知工控机系统1进行后续操作;如果是查询命令,就将实际液位发送给工控机系统1,供液位显示用。

液位传感器3为公知的投入式液位传感器,具体而言是硅压阻式压力传感器。它包括通气电缆30、传感器本体31。它被置于耦合剂池7底部,将耦合剂液位产生的压力转换为4~20mA电流。

进水系统5用于将耦合剂从储液池泵入耦合剂池,包括泵入管50、耦合剂泵51。耦合剂泵51为大流量潜水泵,置于储液池底部,由PLC系统2的进水开关22控制;泵入管50的出口位于耦合剂池7的顶部,始终位于耦合剂液面以上,避免耦合剂回流。

排放系统6用于将耦合剂排回储液池8,包括设于耦合剂池底部的排放口60、电磁水阀61和排放管62。电磁水阀61为直流24伏驱动,由PLC系统2的排放开关23控制。

耦合剂池7和储液池9分别为本实施例的耦合剂工作池和储存池。耦合剂池7容纳液位传感器3、被检测工件和支承8。储液池9用于非工作期间耦合剂的储存,泵液系统5的耦合剂泵51设于储液池底部。耦合剂储存于储液池,耦合剂泵位于其中;液位传感器设置于耦合剂池中。耦合剂泵通过泵入管与耦合剂池相连。耦合剂池底部设有排放口,通过电磁阀控制的排放管与储液池连通。工作时,先将工件置于耦合剂池,将耦合剂从储液池泵入耦合剂池至设定液位,随后开始检测流程;检测流程完毕,再将耦合剂从耦合剂池排放到储液池至设定液位,使工件全部位于耦合剂液面上方,便可吊走工件。

本实施例的具体工作流程如下:

1、检测开始前,先将工件80置于耦合剂池中,由工控机12经串行通信线10向PLC系统2发送泵入命令码及命令参数;

2、PLC主机21接收到串行通信模块20数据后,识别命令码为泵入命令,就将命令参数设定为泵入目标液位;随后通过泵开关22开启耦合剂泵50,耦合剂进入耦合剂池;与此同时,PLC主机21不断读模数转换模块24并计算实际液位,并与泵入目标液位比较,当实际液位达到目标液位后,就通过进水开关22关闭耦合剂泵50,同时通过串行通信模块20向工控机系统1发送液位就绪码;

3、工控机12从串行口11接收到液位就绪码后,即控制系统进行后续的检测操作,并在检测结束后通过串行口11向PLC系统2发送排放命令码及命令参数;

4、PLC主机21接收到串行通信模块20数据后,识别命令码为排放命令,就将命令参数设定为排放目标液位;随后通过排放开关23开启排放电磁阀,耦合剂4开始从耦合剂池7排回储液池9;与此同时,PLC不断读模数转换模块24并计算实际液位,并与设定的排放目标液位比较,当实际液位低于目标液位后,就通过电磁阀开关关闭排放电磁阀,同时通过串行通信模块20向工控机系统1发送液位就绪码。

5、工控机12从串行口11接收到液位就绪码,就通知操作者将已完全露出水面的工件80吊走并吊装上新的工件,重复前述操作。

6、当工控机12需要了解当前耦合剂4液位时,也会通过串行口11向PLC系统2发送液位查询命令;PLC主机21接收到串口数据后,识别命令码为液位查询命令,就将读取模数转换模块24经计算得到的实际液位,通过串行通信模块20发送给工控机系统1。

本发明的具体实施2用于耦合剂集中供应及集中排放的场合。现结合图2进行说明。

如图2所示,本实施例主要组成部分工控机系统1、PLC系统2、液位传感器3、耦合剂4、耦合剂池7均与实施例1相同。不同之处在于,本实施例只使用了一个耦合剂容器即耦合剂池7,并在耦合剂池7的顶部上方设置了进水装置5和排放系统6。进水装置5包括进水口50、进水阀52和进水管53,进水管50直接和耦合剂集中供应管道相连;排放系统6包括排放口60、排放阀61和排放管62。排放管62直接将耦合剂排入耦合剂集中回收系统。进水阀52和排放阀61分别由PLC主机21通过进水开关22和排放开关23控制。

本实施例的工作流程如下:

1、检测开始前,先将工件90置于耦合剂池中,由工控机12经串行通信线10向PLC系统2发送进水命令码及命令参数;

2、PLC主机21接收到串行通信模块20数据后,识别命令码为进水命令,就将命令参数设定为进水目标液位;随后通过进水阀开关22开启进水阀51,耦合剂进入耦合剂池;与此同时,PLC本体21不断读模数转换模块24并计算实际液位,并与进水目标液位比较,当实际液位达到目标液位后,就通过进水阀开关22关闭进水阀51,同时通过串行通信模块20向工控机系统1发送液位就绪码;

3、工控机12从串行口11接收到液位就绪码后,即控制系统进行后续的检测操作,并在检测结束后通过串行口11向PLC系统2发送排放命令码及命令参数;

4、PLC主机21接收到串行通信模块20数据后,识别命令码为排放命令,就将命令参数设定为排放目标液位;随后通过排放开关23开启排放阀61,耦合剂4开始从耦合剂池7排放到耦合剂集中回收系统;与此同时,PLC不断读模数转换模块24并计算实际液位,并与设定的排放目标液位比较,当实际液位低于目标液位后,就通过排放开关23关闭排放阀61,同时通过串行通信模块20向工控机系统1发送液位就绪码。

5、工控机12从串行口11接收到液位就绪码,就通知操作者将已完全露出水面的工件90吊走并吊装上新的工件,重复前述操作。

6、当工控机12需要了解当前耦合剂4液位时,也会通过串行口11向PLC系统2发送液位查询命令;PLC主机21接收到串口数据后,识别命令码为液位查询命令,就将读取模数转换模块24经计算得到的实际液位,通过串行通信模块20发送给工控机系统1。

本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

- 一种耦合剂液位无级调控装置

- 一种具有液位调控装置的全尾砂膏体连续式搅拌机