一种膜液分离软性袋封口装置

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及一种膜液软性袋封口装置。

背景技术

目前现有技术,一种膜液分离软性袋封口装置,包括备料槽,吸袋装置,备料滑轨道,封装滑轨道,与封装滑轨道配合的由上而下设置的封口机构、排气机构及封口定位机构,封装滑轨道包括二个相对设置的侧开口备料滑轨半体,二个侧开口备料滑轨半体之间有间距;封装滑轨道包括二个相对设置的侧开口封装滑轨半体,二个侧开口封装滑轨半体之间的间距为封装间距,封装间距与封口定位机构相对应。存在问题:膜液软性袋由备料滑轨道进入封装滑轨道,由重力影响速度越来越快,到达封口定位置后,跳跃,导致封口位置与封口机构对应性不准确,软性袋封口位置不准确。

发明内容

本发明的目的是:提供一种膜液分离软性袋封口装置,它具有封口位置准确的特点。

本发明是这样实现的:一种膜液分离软性袋封口装置,包括备料槽,吸袋装置,备料滑轨道,封装滑轨道,与封装滑轨道配合的由上而下设置的封口机构、排气机构及封口定位机构,封装滑轨道包括二个相对设置的侧开口备料滑轨半体,二个侧开口备料滑轨半体之间有间距;封装滑轨道包括二个相对设置的侧开口封装滑轨半体,二个侧开口封装滑轨半体之间的间距为封装间距,封装间距与封口定位机构相对应;其特殊之处在于:还包括缓冲减速装置,缓冲减速装置包括减速气缸、移动座板、缓冲感应器、托板、二个导向杆和后开口的框形架,

导向杆与移动座板的一表面的两端固定,托板与移动座板下部固定,缓冲感应器固定移动座板上;导向杆与框形架的横向架板上的导向孔滑动配合,减速气缸与横向架板固定,活塞杆与移动座板固定,框形架的纵向架板与纵向固定座板固定,托板与所述封装间距进出配合。

所述的一种膜液分离软性袋封口装置,其特殊之处在于:还包括导向套,导向套固定在所述横向架板的导向孔上,导向杆与导向套滑动配合。

所述的一种膜液分离软性袋封口装置,其特殊之处在于:所述备料槽的端板上设有出袋口,备料槽内设在推袋支架,备料槽固定在一支撑座上;备料槽的出袋口与备料滑轨道相对;

所述吸袋装置包括支架、吸袋气缸、移动板、导向杆、固定杆和吸盘;

导向杆与移动板固定,导向杆与支架的横架板滑动配合,吸袋气缸与横架板固定,活塞杆与移动板固定,固定杆与移动板和吸盘固定连接;支架的纵架板与支撑座固定,吸盘穿过二个侧开口备料滑轨半体之间有间距与吸袋口配合。

所述的一种膜液分离软性袋封口装置,其特殊之处在于:所述排气机构包括排气气缸、排气架、移动座板、二个导向杆、固定杆、活动排气板和固定排气板,

固定排气板固定在封装滑轨道的后壁板上,导向杆与移动座板一表面固定、固定杆与移动座板的另一表面固定,导向杆与排气架的横向架板上的导向孔滑动配合,排气气缸固定在横向架板上,活塞杆与移动座板固定;排气架的纵向架板与纵向固定座板固定;活动排气板进出封装滑轨道并固定排气板配合。

所述的一种膜液分离软性袋封口装置,其特殊之处在于:所述封口定位机构包括定位气缸、移动座板、定位感应器、定位托板、二个导向杆和后开口的定位框形架,

移动座板与导向杆固定,导向杆与定位框形架的横向架板滑动配合,定位气缸与横向架板固定,活塞杆与移动座板固定;定位托板与移动座板的下部固定;定位感应器与移动座板固定;定位托板与封装滑轨道进出配合。

所述的一种膜液分离软性袋封口装置,其特殊之处在于:所述封口机构包括固定座板、后驱动座板、二个导向杆、前座板、后座板、前移气缸、后移动气缸和封口齿,

导向杆两端分别前座板和后驱动座板固定,导向杆与固定座板滑动配合,后座板设在前座板和固定座板之间且与导向杆滑动配合;前移动气缸与固定座板固定、活塞杆与后座板固定;后移动气缸与固定座板固定、活塞杆与后座板固定;封口齿分别设在前座板和后座板上。

本发明一种膜液分离软性袋封口装置,缓冲减速装置的设置,将膜液分离软性袋在封装滑轨道内停顿,然后下落到封口定位装置,降低了冲力,从而使封口位置与封口机构相对,实现了封口准确可靠的特点。

附图说明

图1是本发明的主视图。

图2是图1的A—A视图。

图3是图2的B—B视图。

图4是本发明封口机构的主视图。

图5是本发明缓冲减速装置立体图之一。

图6是本发明缓冲减速装置立体图之二。

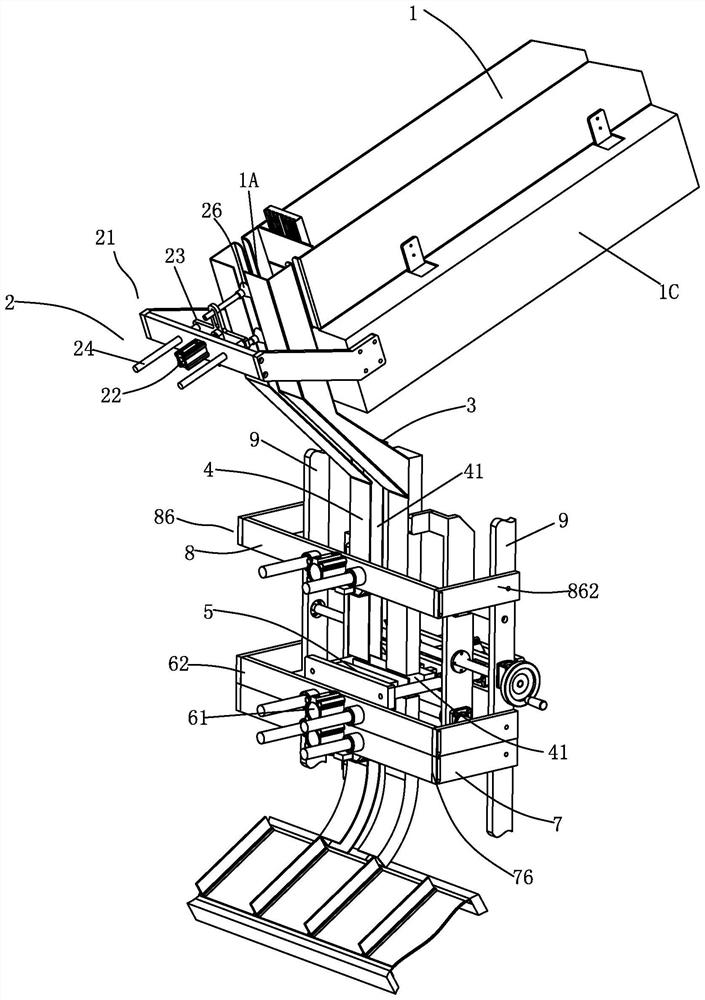

图7是本发明的立体分解图之一。

图8是本发明的立体分解图之二。

图9是本发明的立体图。

图10是本发明液分离软性袋的主视图。

具体实施方式

下面结合附图对本发明作进一步描述。

如图1、图2所示,一种膜液分离软性袋封口装置,包括备料槽1,吸袋装置2,备料滑轨道3,封装滑轨道4,与封装滑轨道配合的由上而下设置的封口机构5、排气机构6及封口定位机构7,封装滑轨道3包括二个相对设置的侧开口备料滑轨半体,二个侧开口的备料滑轨道半体的开口侧相对,二个侧开口备料滑轨半体之间有间距;封装滑轨道4包括二个相对设置的侧开口封装滑轨半体,二个侧开口封装滑轨半体的侧开口相对,二个侧开口封装滑轨半体之间的间距为封装间距41,封装间距41与封口定位机构相对应;备料滑轨道3和封装滑轨道4连通;

还包括缓冲减速装置8,缓冲减速装置8包括减速气缸81、移动座板82、缓冲感应器83、托板84、二个导向杆85和后开口的框形架86,

导向杆85与移动座板82的一表面的两端固定,托板84与移动座板82下部固定,缓冲感应器83固定移动座板82上;导向杆85与框形架86的横向架板861上的导向孔滑动配合,减速气缸81与横向架板861固定,活塞杆与移动座板82固定,框形架86的纵向架板862与纵向固定座板9固定,托板84与所述封装间距41进出配合。常态下,托板84位于封装间距41内;

还包括导向套87,导向套87固定在所述横向架板861的导向孔上,导向杆85与导向套滑87动配合。

如图2、图7、图8所示,所述备料槽1的端板上设有出袋口1A,备料槽1内设在推袋支架1B,备料槽1A固定在支撑座1C上;备料槽1的出袋口1A与备料滑轨道3相对;

所述吸袋装置2包括支架21、吸袋气缸22、移动板23、导向杆24、固定杆25和吸盘26;

导向杆24与移动板23固定,导向杆24与支架21的横架板211滑动配合,吸袋气缸22与横架板211固定,活塞杆与移动板23固定,固定杆25与移动板23和吸盘26固定连接;支架21的纵架板212与支撑座1C固定,吸盘26穿过二个侧开口备料滑轨半体之间有间距与吸袋口1A配合;

常态下,吸盘26位于备料滑轨道内,固定杆25在间距内往复移动;如图2、图7所示状态,吸袋气缸22工作,吸袋气缸22的活塞杆按实心箭头方向移动,固定杆25的备料滑轨道3内移动,吸盘26由备料滑轨道3内向吸袋口1A方向移动,吸盘26经吸袋口1A进入备料槽1吸附膜液分离软性袋;然后活塞杆返回,吸盘26进入备料滑轨道3的前壁板上的间距内,备料滑轨道3的前壁板阻挡膜液分离软性袋,膜液分离软性袋与吸盘26分离,膜液分离软性袋进入备料滑轨道3内,然后向下滑动,如图2中的空心箭头方向。然后进入封装滑轨道4内。

如图2、图7、图8所示,所述排气机构6包括排气气缸61、排气架62、移动座板63、二个导向杆64、固定杆65、活动排气板66和固定排气板67,

固定排气板67固定在封装滑轨道4的后壁板上,导向杆64与移动座板63一表面固定、固定杆65与移动座板63的另一表面固定,导向杆64与排气架62的横向架板621上的导向孔滑动配合,排气气缸61固定在横向架板621上,活塞杆与移动座板63固定;排气架62的纵向架板621与纵向固定座板9固定;活动排气板66进出封装滑轨道4并固定排气板67配合。

如图2、图7、图8所示,所述封口定位机构7包括定位气缸71、移动座板72、定位感应器73、定位托板74、二个导向杆75和后开口的定位框形架76,

移动座板72与导向杆75固定,导向杆75与定位框形架76的横向架板761滑动配合,定位气缸71与横向架板761固定,活塞杆与移动座板72固定;定位托板74与移动座板72的下部固定;定位感应器73与移动座板72固定;定位托板74与封装滑轨道4进出配合。常态下,定位托板74位于封装滑轨道4内,当膜液分离软性袋封口完毕,定位托板74离开封滑轨道74,膜液分离软性袋10在封装滑轨道4内向下移动,进入下一工序;然后定位托板74返回。

如图2所示,封装滑轨道4的设有横向贯通孔41;

如图2、图3、图4所示,所述封口机构5包括固定座板51、后驱动座板52、二个导向杆53、前座板54、后座板55、前移气缸56、后移动气缸57和封口齿58,

导向杆53两端分别前座板54和后驱动座板52固定,导向杆53与固定座板51滑动配合,后座板55设在前座板54和固定座板51之间且与导向杆53滑动配合;前移动气缸56与固定座板51固定、活塞杆与后座板55固定;后移动气缸57与固定座板51的另一侧固定、活塞杆与后座板55固定;封口齿58分别设在前座板54和后座板55上;前座板54和后座板55的封口齿58与横向贯通孔41相对,封口时,封口齿58进入封装滑轨道4内;

工作时,前移动气缸56和后移动气缸57同时工作,前座板54和后驱动座板52在图4中按实心箭头方向向右移动;后座板55按图5中空心箭头55方向向左移动;即前座板和后座板55相向移动,然后封口齿58夹持膜液分离软性袋的开口端封口。

图10中,是膜液分离软性袋10,上半区10A具有上开口,下半区10B具有开口,上半区内有填充物,下半区空置;

设备启动后,(一)吸袋装置2在缓冲感应器83为空时则开始动作,吸袋气缸22工作,吸盘将膜液分离软性袋10从备料槽1中取出并时备料滑轨道3内,然后下移动;

(二)缓冲减速装置8的托板84,托板84阻止膜液分离软性袋10并托住膜液分离软性袋10的下半区10B下端,由于下半区较软,膜液分离软性袋10在托板84跳跃,然后静止;

(三)当定位感应器73,感应为空时,缓冲减速装置8的减速气缸81动作,托板84离开封装滑轨道4,膜液分离软性袋10向下滑动;封口定位机构7的定位托板74托住膜液分离软性袋10,待膜液分离软性袋10不跳跃后,排气机构6排气,然后封口机构5动作封口;封口完成后,定位托板74离开封口滑轨道4,进入下一工序;

与此同时,重复步骤(一)和(二)。

以上所述的仅是本发明的优先实施方式。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明原理的情况下,还可以作出若干改进和变型,这也视为本发明的保护范围。

- 一种膜液分离软性袋封口装置

- 一种膜液分离软性袋封口装置