一种滴管用的注塑模具

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于模具技术领域,特指一种滴管用的注塑模具。

背景技术

塑料模具,是塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具;由于塑料品种和加工方法繁多,塑料成型机和塑料制品的结构又繁简不一,所以塑料模具的种类和结构也是多种多样的。

传统的塑料模具在加工滴管时,大都采用手动割开嘴尖,工作效率十分低下,也有一些塑料膜具通过简单的安装刀片由模具自动割开嘴尖,但用来固定刀片的装置,通常不带有避震、限位等效果,使得加工出来的嘴尖差异较大,严重影响滴管的质量,同时刀片在使用时容易发生抖动,从而导致刀片的使用寿命较低,增加了生产成本,同时也减低了工作效率。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种自动割开滴管嘴尖并且提高刀片作业时的稳定性延长刀片的使用寿命以及提高滴管的产品质量。

为实现上述目的,本发明提供了如下技术方案:一种滴管用的注塑模具,包括前模架、后模架、前模板和后模板,所述前模板包括前成型模板和前成品模板,所述后模板包括后成型模板和后成品模板,所述前成型模板与后成型模板相对应,前成品模板和后成品模板相对应,所述前模架上且位于前成品模板处设有推刀结构,所所述推刀结构内设有若干缓冲结构,所述前成品模板靠近缓冲结构的一面设有若干与缓冲结构相适配的沉头孔。

本发明进一步设置为:所述推刀结构包括第一气缸、推架和若干刀片,所述第一气缸通过设有第一固定架将其固定安装在前模架远离后模架的一面,所述第一气缸与推架之间固定设有第一连接板,若干所述刀片通过设有刀片固定板固定安装在推架的下表面,若干所述刀片贯穿前成品模板,所述前模架上端面设有与推架相适配的推架槽。

本发明进一步设置为:所述前成品模板和后成品模板的相对面上均设有若干插槽,若干所述插槽内均设有与若干刀片相适配的若干稳刀架,若干所述稳刀架均包括上压板和下压板,若干所述上压板和下压板上均设有若干安装孔,所述前成品模板和后成品模板的上端面均设有与安装孔相对应的若干螺栓孔,若干所述下压板下端面设有滑槽。

本发明进一步设置为:所述缓冲结构包括固定筒、支撑杆、第一弹簧和滑板,所述固定筒内设有滑孔,所述固定筒一端与推架固定连接,另一端与支撑杆滑动连接,所述支撑杆一端位于滑孔内,另一端的表面固定设有第一防滑垫,所述滑板套设在固定筒表面,所述第一弹簧的两端分别与滑板和支撑杆固定连接。

本发明进一步设置为:所述固定筒两侧均设有伸缩杆,两个所述伸缩杆均贯穿滑板,所述伸缩杆一端与推架固定连接,另一端固定设有第二防滑垫,所述固定筒内设有阻尼液,所述固定筒靠近支撑杆一端固定设有密封盖,所述支撑杆贯穿密封盖且与密封盖之间设有密封圈。

本发明进一步设置为:所述推架的两端与推架槽的两侧内壁之间分别设有第一限位结构和第二限位结构,所述推架的两端与推架槽的两侧内壁之间均设有用于安装第一限位结构和第二限位结构的安装槽,所述安装槽包括设在推架槽内壁上的内槽、设在推架与刀片固定板之间且靠近推架槽内壁一端表面上的外槽。

本发明进一步设置为:所述第一限位结构和第二限位结构均包括卡块、若干第二弹簧和若干第三弹簧,若干所述第二弹簧一端内槽的侧面固定连接,另一端与卡块固定连接,所述卡块从内槽延伸至外槽,所述卡块位于外槽内一端的上、下面均固定设置若干所述第三弹簧,若干所述第三弹簧与外槽上、下两侧的内壁之间均设有限位板,所述限位板一端与若干第三弹簧固定连接,另一端固定设有耐磨润滑层。

本发明进一步设置为:所述第二限位结构内的卡块远离推架一端固定设有螺纹杆,所述前模架上且位于螺纹杆处设有与螺纹杆相适配的螺纹孔,所述螺纹杆远离卡块的一端设有内六角卡孔。

本发明进一步设置为:所述推刀结构下方设有推管结构,所述推管结构包括第二气缸、推板和若干顶片,所述第二气缸通过设有第二固定架将其固定安装在前模架远离后模架的一面,所述第二气缸与推板之间固定设有第二连接板,所述推板远离第二气缸的一面上设有若干嵌槽,若干所述顶片的一端卡在所述嵌槽内,另一端贯穿前成品模板。

本发明进一步设置为:所述前模架上设有与第二连接板相适配的矩形孔,所述前模架和前成品模板之间设有用于安装推板以及为推板提供位移空间的空腔,所述后成品模板内设有成品通道。

本发明的有益效果为:

1.通过在前成品模板上设置推刀结构和推管结构,一方面方便自动对滴管的嘴尖割开,另一方面可以自动将成品自动推出,从而减少工人的工作强度,以及提高工人的工作效率;

2.通过在推刀结构与前成品模板之间设置若干缓冲结构,可以有效缓解在第一气缸的带动下推架撞击前成品模板的冲击力,减少模具的磨损,从而有效提高模具的使用寿命,同时也可以减轻撞击带来的冲击对刀片产生影响,从而导致刀片的磨损,提高刀片的使用寿命;

3.通过在推刀结构与推架槽之间设置限位结构,可以有效缓解在第一气缸的带动下推架的震动,进一步减少模具的磨损,从而进一步提高模具的使用寿命,同时也可以减少推架的震动对刀片造成断裂等影响,进一步提高刀片的使用寿命。

附图说明

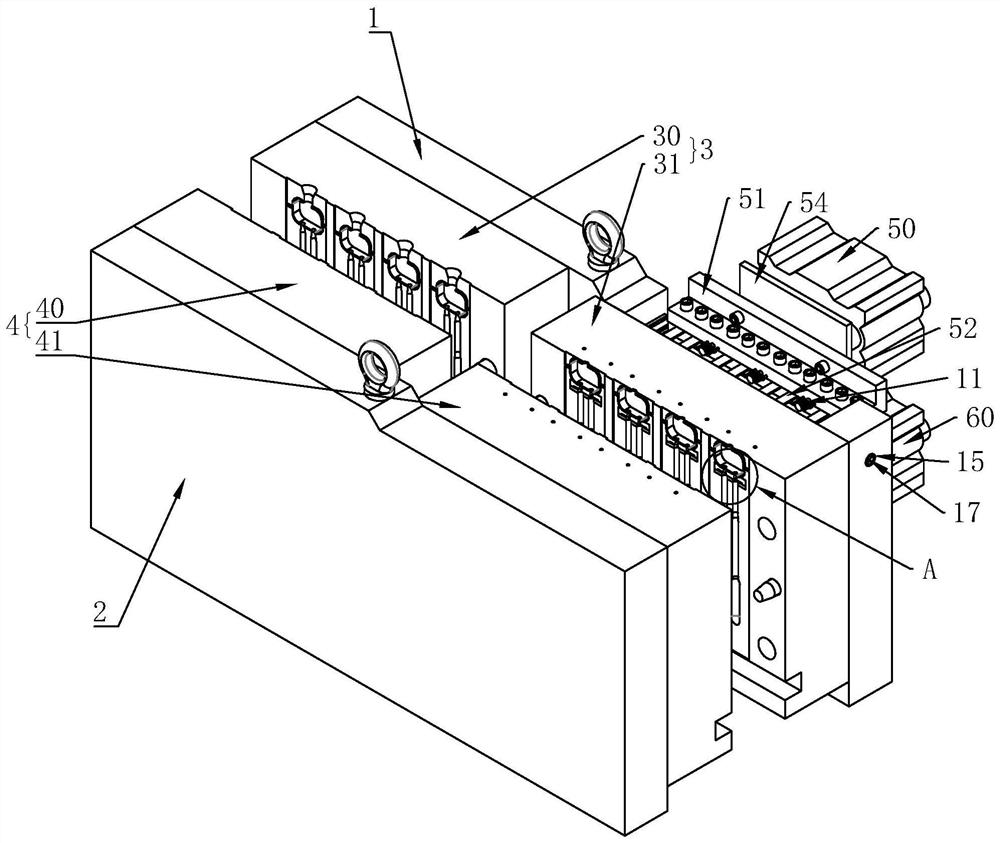

图1是本发明的结构示意图;

图2是本发明图1中A处的放大图;

图3是本发明前成品模板和后成品模板之间结构的剖视图;

图4是本发明推刀结构的爆炸视图;

图5是本发明前成品模板的正视图;

图6是本发明图5中B处的剖视放大图;

图7是本发明图5中C处的剖视放大图;

图8是本发明前成品模板和后成品模板之间结构的俯视图;

图9是本发明图8中D处的剖视放大图;

附图中:1、前模架;2、后模架;3、前模板;30、前成型模板;31、前成品模板;4、后模板;40、后成型模板;41、后成品模板;5、推刀结构;50、第一气缸;51、推架;52、刀片;53、第一固定架;54、第一连接板;55、刀片固定板;56、推架槽;6、推管结构;60、第二气缸;61、推板;62、顶片;63、第二固定架;64、第二连接板;65、嵌槽;66、矩形孔;67、空腔;68、成品通道;7、插槽;8、稳刀架;80、上压板;81、下压板;81a、滑槽;9、安装孔;10、螺栓孔;11、缓冲结构;11a、沉头孔;110、固定筒;111、支撑杆;112、第一弹簧;113、滑板;114、滑孔;115、第一防滑垫;116、伸缩杆;117、第二防滑垫;118、密封盖;119、密封圈;12、第一限位结构;120、卡块;121、第二弹簧;122、第三弹簧;123、限位板;124、耐磨润滑层;13、第二限位结构;14、安装槽;140、内槽;141、外槽;15、螺纹杆;16、螺纹孔;17、内六角卡孔。

具体实施方式

下面结合图1至图9以具体实施例对本发明作进一步描述:

一种滴管用的注塑模具,包括前模架1、后模架2、前模板3和后模板4,所述前模板3包括前成型模板30和前成品模板31,所述后模板4包括后成型模板40和后成品模板41,所述前成型模板30与后成型模板40相对应,前成品模板31和后成品模板41相对应,所述前模架1上且位于前成品模板31处设有推刀结构5和推管结构6,上述前成型模板30、后成型模板40、前成品模板31和后成品模板41与前模架1以及后模架2之间均优选采用螺栓进行安装固定。

由上述结构可以看出,通过将前成型模板30和前成品模板31安装设在前模架1上,将后成型模板40和后成品模板41安装设在后模架2上,在生产滴管的过程中,首先通过前成型模具和后成型模具对滴管的注塑成型,而后通过在前成品模板31上的推刀结构5自动对滴管的嘴尖进行割开,完成滴管生产的最后一步,有效减少工人的工作强度,从而提高工作效率。

作为可选的实施方式,所述推刀结构5下方设有推管结构6,所述推管结构6包括第二气缸60、推板61和若干顶片62,所述第二气缸60通过设有第二固定架63将其固定安装在前模架1远离后模架2的一面,所述第二气缸60与推板61之间固定设有第二连接板64,所述推板61远离第二气缸60的一面上设有若干嵌槽65,若干所述顶片62的一端卡在所述嵌槽65内,另一端贯穿前成品模板31,上述第二气缸60、第二固定架63和前模架1之间优选通过螺栓进行安装连接,所述第二连接板64与推板61之间优选采用螺栓固定,同时第二连接板64与第二气缸60的输出杆优选采用螺栓进行固定,所述前成品模板31上且位于若干顶片62处设有滴管形状的型腔,同时顶片62靠近型腔的一面与型腔的形状相适配。

由上述结构可以看出,通过推管结构6将滴管和边料分离,使得滴管从后成品模板41内掉出,提高滴管生产过程的自动化,具体的,通过第二气缸60带动第二连接板64,从而推动推板61使得若干顶片62顶出型腔,从而有效的使滴管成品与边料分离,有效的减少工作强度,提高工作效率。

作为可选的实施方式,所述前模架1上设有与第二连接板64相适配的矩形孔66,所述前模架1和前成品模板31之间设有用于安装推板61以及为推板61提供位移空间的空腔67,所述后成品模板41内设有成品通道68,上述矩形孔66的尺寸大于第二连接板64的尺寸。

由上述结构可以看出,通过设置矩形孔66和空腔67,使得不影响第二连接板64推动推板61的情况下,提高前模架1的结构强度和稳定性,避免将前模架1位于推管结构6处的结构设计成U型或者口型。

作为可选的实施方式,所述推刀结构5包括第一气缸50、推架51和若干刀片52,所述第一气缸50通过设有第一固定架53将其固定安装在前模架1远离后模架2的一面,所述第一气缸50与推架51之间固定设有第一连接板54,若干所述刀片52通过设有刀片52固定板固定安装在推架51的下表面,若干所述刀片52贯穿前成品模板31,所述前模架1上端面设有与推架51相适配的推架槽56,上述第一气缸50、第一固定架53和前模架1之间优选通过螺栓进行安装连接,所述第一连接板54与推架51之间优选采用螺栓固定,同时第一连接板54与第一气缸50的输出杆优选采用螺栓进行固定,所述刀片固定架55与推架51之间优选采用螺栓固定连接,同时若干刀片52优选采用螺栓固定安装在刀片固定架55与推架51之间。

由上述结构可以看出,通过第一气缸50带动第一连接板54,从而推动推架51,使得推架51带动若干刀片52向位于前成品模具上的成品滴管的嘴尖位移,从而实现对滴管的嘴尖自动割开,有效减少后续人工割开滴管嘴尖的工序,使得工作效率大大提高。

作为可选的实施方式,所述前成品模板31和后成品模板41的相对面上均设有若干插槽7,若干所述插槽7内均设有与若干刀片52相适配的若干稳刀架8,若干所述稳刀架8均包括上压板80和下压板81,若干所述上压板80和下压板81上均设有若干安装孔9,所述前成品模板31和后成品模板41的上端面均设有与安装孔9相对应的若干螺栓孔10,若干所述下压板81下端面设有滑槽81a,上述稳刀架8优选采用螺栓通过螺栓孔10对其进行安装固定,并且前成品模板31与后成品模板41上位于滑槽81a处均设有与滑槽81a相适配的凸起。

由上述结构可以看出,通过若干稳刀架8能够有效的对若干刀片52起到稳定的效果,提高若干刀片52在作业时稳定性以及割开滴管嘴尖时的精准度,从而提高滴管产品的生产质量,并且防止若干刀片52容易发生断裂,提高刀片52的使用寿命。

作为可选的实施方式,所述推架51与前成品模板31之间固定设有若干缓冲结构11,所述前成品模板31靠近缓冲结构11的一面设有若干与缓冲结构11相适配的沉头孔11a,所述缓冲结构11包括固定筒110、支撑杆111、第一弹簧112和滑板113,所述固定筒110内设有滑孔114,所述固定筒110一端与推架51固定连接,另一端与支撑杆111滑动连接,所述支撑杆111一端位于滑孔114内,另一端的表面固定设有第一防滑垫115,所述滑板113套设在固定筒110表面,所述第一弹簧112的两端分别与滑板113和支撑杆111固定连接,上述固定筒110与推架51之间优选采用焊接,所述第一防滑垫115与支撑杆111之间优选采用粘合连接,所述第一弹簧112两端均优选采用焊接。

由上述结构可以看出,通过在推刀结构5与前成品模板31之间设置若干缓冲结构11,可以有效缓解在第一气缸50的带动下推架51撞击前成品模板31的冲击力,减少模具的磨损,从而有效提高模具的使用寿命,同时也可以减轻撞击带来的冲击对刀片52产生影响,从而导致刀片52的磨损,提高刀片52的使用寿命,同时第一防滑垫115能够防止支撑杆111在抵接到沉头孔11a底面的时候发生打滑,从而影响缓冲结构11的抗缓冲效果,并且避免影响缓冲结构11的使用寿命。

作为可选的实施方式,所述固定筒110两侧均设有伸缩杆116,两个所述伸缩杆116均贯穿滑板113,所述伸缩杆116一端与推架51固定连接,另一端固定设有第二防滑垫117,所述固定筒110内设有阻尼液,所述固定筒110靠近支撑杆111一端固定设有密封盖118,所述支撑杆111贯穿密封盖118且与密封盖118之间设有密封圈119,上述伸缩杆116一端优选采用焊接与模架连接,第二防滑垫117与伸缩杆116之间优选采用粘合连接,所述密封盖118与固定筒110之间可采用垫片继续密封,所述密封盖118上且位于密封圈119处设有用于安装密封圈119的环形弧槽。

由上述结构可以看出,通过在固定筒110两侧均设置伸缩杆116,能够提高滑板113在固定筒110上滑动时的结构稳定性,第二防滑垫117的效果同第一防滑垫115,并且在固定筒110内设置阻尼液,能够有效提高缓冲结构11的抗冲击能力。

作为可选的实施方式,所述推架51的两端与推架槽56的两侧内壁之间分别设有第一限位结构12和第二限位结构13,所述推架51的两端与推架槽56的两侧内壁之间均设有用于安装第一限位结构12和第二限位结构13的安装槽14,所述安装槽14包括设在推架槽56内壁上的内槽140、设在推架51与刀片52固定板之间且靠近推架槽56内壁一端表面上的外槽141。

由上述结构可以看出,通过在推刀结构5与推架槽56之间设置限位结构,可以有效缓解在第一气缸50的带动下推架51的震动,进一步减少模具的磨损,从而进一步提高模具的使用寿命,同时也可以减少推架51的震动对刀片52造成断裂等影响,进一步提高刀片52的使用寿命。

作为可选的实施方式,所述第一限位结构12和第二限位结构13均包括卡块120、若干第二弹簧121和若干第三弹簧122,若干所述第二弹簧121一端内槽140的侧面固定连接,另一端与卡块120固定连接,所述卡块120从内槽140延伸至外槽141,所述卡块120位于外槽141内一端的上、下面均固定设置若干所述第三弹簧122,若干所述第三弹簧122与外槽141上、下两侧的内壁之间均设有限位板123,所述限位板123一端与若干第三弹簧122固定连接,另一端固定设有耐磨润滑层124,上述第二弹簧121的两端优选采用焊接,所述第三弹簧122与限位板123以及卡块120之间优选采用焊接,所述耐磨润滑层124与限位板123优选采用粘合连接,且耐磨润滑层124优选采用聚四氟乙烯材质。

由上述结构可以看出,通过两个限位板123和若干第三弹簧122能够有效提高限位结构竖直方向的抗震效果,而第二弹簧121和卡块120可以有效提高限位结构水平方向的抗震效果,两者均可减少推架51在推动刀片52时产生的振动,减少刀片52在使用时存在断裂的情况,有效提高刀片52的使用寿命,同时也能减少推架51的撞击带来影响,避免限位结构的过早的磨损,有效提高使用寿命。

作为可选的实施方式,所述第二限位结构13内的卡块120远离推架51一端固定设有螺纹杆15,所述前模架1上且位于螺纹杆15处设有与螺纹杆15相适配的螺纹孔16,所述螺纹杆15远离卡块120的一端设有内六角卡孔17,上述第二限位结构13内的卡块120与螺纹杆15优选采用一体成型。

由上述结构可以看出,通过在第二限位结构13的卡块120上设置螺纹杆15,可以通过转动螺纹杆15使得卡块120在螺纹杆15的带动下向内槽140运动,从而达到方便拆卸的效果,同时在螺纹杆15上设置内六角卡孔17,方便对螺纹杆15进行隐藏式设计,避免螺纹杆15延伸出螺纹孔16外,减少螺纹杆15的磨损和磕碰,提高其使用寿命。

上述实施例仅为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种注塑模具用注塑头防滴组件

- 一种二极管用注塑模具