一种低氦预制棒外包烧结装置及其方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及光纤预制棒生产技术领域,尤其涉及一种低氦预制棒外包烧结装置及其方法。

背景技术

OVD工艺是当前制备低水峰或零水峰单模光纤预制棒最优秀的工艺方法之一,即外部气相沉积法,OVD工艺制备的芯棒由芯层和光学包层两部分组成,该工艺被国内外主流光纤预制棒生产厂商所广泛采用。

OVD预制棒疏松体的烧结是预制棒制备过程中最重要的一个工艺环节,该过程直接影响到光纤预制棒及光纤各种质量指标,包括预制棒直径均匀性、气泡气线缺陷、光纤损耗等。OVD烧结的工艺原理是在1500℃的高温环境下脱水、烧结最终形成透明的玻璃预制棒;所谓脱水,是指硅烷醇-氢键合基(Si-OH)与氯气(Cl

现有技术中的生产工艺如下:疏松体预制棒通过陶瓷插销固定在烧结引杆下部转接头上,烧结引杆的夹头通过电机进行旋转;烧结引杆位于炉心管的正中央,沉积结束的预制棒疏松体通过转运装置运输至烧结挂棒转接头处,利用气枪除去疏松体表面的浮灰,疏松体缓慢移动至烧结炉心管内;当疏松体即将完全进入炉心管后,铝质盖板和抽风罩上沿贴合,随着疏松体的继续下降,转接头上部的石英盖板和炉心管上沿紧密贴合,由铝质盖板、石英盖板、抽风罩组成相对密封的空腔,其中抽风罩两侧各有一支抽风管;当预制棒移动至配方设定位置后,烧结工艺开始,预制棒疏松体在旋转电机的驱动下开始按照设定速度进行旋转,氦气和氯气的混合气体通过炉心管下部的气管进入炉心管,氯气(Cl

发明内容

本发明的目的是为了解决背景技术中提及的问题,提供一种低氦预制棒外包烧结装置及其相应的烧结方法,该烧结装置以及方法均具有能够减少烧结时氦气和氯气的流失,并且能够保证预制棒在有效脱水的同时脱水产生的HCl气体可以有效的溢出并随着抽风抽离的优点。

为实现上述技术目的,本发明采取的技术方案为:

本发明首先提供一种低氦预制棒外包烧结装置,包括:一炉心管,所述炉心管的上端开口,所述炉心管的下端设有一与炉心管内腔相连通的气管;一抽风罩,所述抽风罩的上端开口,所述抽风罩的底端密封固定于炉心管的管体外侧,并且所述炉心管的上端开口置于抽风罩的内壁间;还包括用于进棒的烧结组件,所述烧结组件位于炉心管的上方;所述烧结组件包括一竖直的烧结引杆,围绕所述烧结引杆从上至下依次间隙配合设有第一盖合件、第二盖合件以及第三盖合件;使用烧结组件进棒过程中,所述第一盖合件能够盖合于抽风罩的上端开口并且在二者之间形成一抽风腔室;所述炉心管与抽风罩内壁相对的管体外侧还设有一支撑件,所述第二盖合件能够盖合于支撑件的上表面并且在二者之间形成一调压腔室;所述第三盖合件能够盖合于炉心管的上端开口;并且被盖合后的所述炉心管上端开口置于调压腔室的内部,所述调压腔室置于抽风腔室的内部;所述调压腔室的一侧设有压力检测装置,用于实时监测调压腔室中的气体压力;所述抽风腔室的一侧设有可调风量式抽风装置,用于控制抽风腔室内的气体抽出。

就上述烧结装置而言,所述第一盖合件为风罩盖板,所述第二盖合件为密封罩,所述第三盖合件为烧结盖板,所述支撑件为固定于炉心管管体外侧的法兰;所述风罩盖板、密封罩以及烧结盖板可滑动地套接于烧结引杆外侧,向下移动烧结引杆,所述风罩盖板、密封罩以及烧结盖板均能够依附于烧结引杆跟随向下移动;当风罩盖板盖合于抽风罩的上端时,所述风罩盖板不再移动;继续向下移动烧结引杆,所述密封罩盖合于支撑件上时密封罩不再移动;继续向下移动烧结引杆,所述烧结盖板盖合于炉心管的上端时烧结盖板不再移动;最终所述烧结引杆能够伸入至炉心管内腔中的设定位置处。

进一步地,所述风罩盖板、烧结盖板的上侧分别对应设有一套装于烧结引杆外侧的石英环101、石英环201;所述密封罩的上侧设有一套装于烧结引杆外侧的石英环301;所述石英环101、石英环201、石英环301均与烧结引杆之间采用间隙配合方式连接;所述炉心管内的部分混合气体能够通过石英环201与烧结引杆之间的间隙进入到调压腔室内,所述调压腔室内的部分混合气体能够通过石英环301与烧结引杆之间的间隙进入到抽风腔室内;其中,所述石英环301与烧结引杆之间的间隙小于石英环201与烧结引杆之间的间隙,从而能够使得进入调压腔室内的气体量始终多于溢出调压腔室内的气体量。

进一步地,所述压力检测装置为压力传感器,所述调压腔室的一侧留有开孔,所述压力传感器安装于开孔中;所述可调风量式抽风装置包括设置于抽风罩一侧并且连通抽风腔室的抽风管,所述抽风管的管体上还设有能够控制抽风管开合度的抽风阀。

进一步地,所述炉心管的下端设有一与炉心管内腔相连通的气管,所述烧结引杆的底端连接预制棒疏松体,所述烧结引杆与疏松体之间的连接处还设有双层限流隔热机构,所述双层限流隔热机构与炉心管的内壁之间形成气流缝隙,高温烧结时所述炉心管内的混合气体能够通过气流缝隙上升至炉顶;并且所述双层限流隔热机构还在炉心管的内腔中围出一半封闭槽,所述半封闭槽的外侧与气流缝隙相连通,使得所述气流缝隙中的一部分混合气体能够分流至半封闭槽中,从而减弱混合气体的流速同时降低混合气体的温度。

进一步地,所述烧结引杆的底端设有一连接头,所述连接头的底部设有一转接头,所述转接头上开设有贯穿插销孔,所述疏松体通过将插销插入插销孔内连接于连接头上;所述双层限流隔热机构包括设置于转接头上第一隔热限流板与第二隔热限流板,其中所述第一隔热限流板位于第二隔热限流板的上方,所述第一隔热限流板与第二隔热限流板之间还设有将两者隔开一定距离的石英环401;由所述第一隔热限流板、第二隔热限流板与石英环401的侧壁间围出半封闭槽;其中所述第一隔热限流板的直径略小于炉心管;所述第一隔热限流板、第二隔热限流板的板边缘与炉心管的内壁之间形成气流缝隙。

本发明还提供一种基于所述低氦预制棒外包烧结装置的烧结方法,包括以下步骤:

①脱水烧结的步骤:将氦气和氯气的混合气体通过气管涌入炉心管的内腔中,对预制棒疏松体脱水烧结;

②抽风的步骤:对抽风腔室进行抽风,进而通过配合间隙使炉心管内的部分混合气体溢入调压腔室内,同时调压腔室内的部分混合气体溢出至抽风腔室中;

③压力监测的步骤:监测调压腔室内部的压力值,判断当前调压腔室内部的压力值是否处于设定微正压范围;若低于微正压范围,则执行步骤④;若仍处于微正压范围,则继续执行步骤①~③;

④调节压力的步骤:降低对抽风腔室的抽风力度,进而降低从调压腔室内溢出至抽风腔室中的混合气体量,从而增大调压腔室内部的压力值直至处于微正压范围。

就上述烧结方法而言,在步骤①之前还包括如下步骤:⑤预制棒转运安装的步骤:将所述预制棒疏松体转运至烧结组件的下方并且挂接于烧结引杆的底端;⑥进棒的步骤:按照设定的速度进棒,将所述烧结引杆移动至配方设定位置,所述预制棒疏松体停止下移,进棒完成。

进一步地,在步骤⑥中,所述烧结引杆移动至配方设定位置之前,持续向下移动烧结组件,直到:所述风罩盖板盖合于抽风罩上时,所述风罩盖板和石英环101不再继续往下移动;所述密封罩盖合于炉心管法兰上时,密封罩、石英环301不再继续下移;所述烧结盖板盖合于炉心管上端时,烧结盖板和石英环201不再继续下移。

进一步地,在步骤①中开始脱水烧结后,按照配方设定的转速转动所述烧结引杆以使得预制棒疏松体在炉心管内受热均匀。

本发明具有以下优点:

1、本发明在烧结组件与支撑件之间形成调压腔室,调压腔室上设置压力监测装置以实时监测内部压力,在烧结组件与抽风罩之间形成抽风腔室,炉心管内上升的混合气体气流通过配合间隙进入调压腔室中,调压腔室中的混合气体能够通过配合间隙溢出到抽风腔室中;通过对抽风腔室抽风并控制其抽风力度,能够控制从调压腔室中溢出的气体量,进而能够调节调压腔室始终处于微正压状态,进而减少从炉心管溢入至调压腔室中的氦气和氯气的量,有效降低预制棒脱水烧结时的生产成本。

2、本发明在烧结引杆的底端设置连接头,在连接头的底部设置转接头,转接头上设置第一隔热限流板与第一隔热限流板,两块隔热限流板之间用石英环401隔开,并且两块隔热限流板与石英环401侧壁之间隔出一半封闭槽,在两块隔热限流板的板边缘与炉心管内壁之间形成气流缝隙,半封闭槽与气流缝隙相连通,能够减缓炉心管内上升混合气体的气流速度同时降低其温度,有效的防止高温区热量扩散至引杆上,有效的降低引杆被拉伸变细的概率,增加引杆的使用次数。

3、本发明通过设置两块隔热限流板,以及通过调节调压腔室内的压力处于微正压状态,能够降低炉心管内上升气流的速度,使得炉心管内氦气和氯气更加稳定,进而保证预制棒疏松体脱完全彻底,有效的减少雾状等缺陷,提高预制棒产品合格率。

附图说明

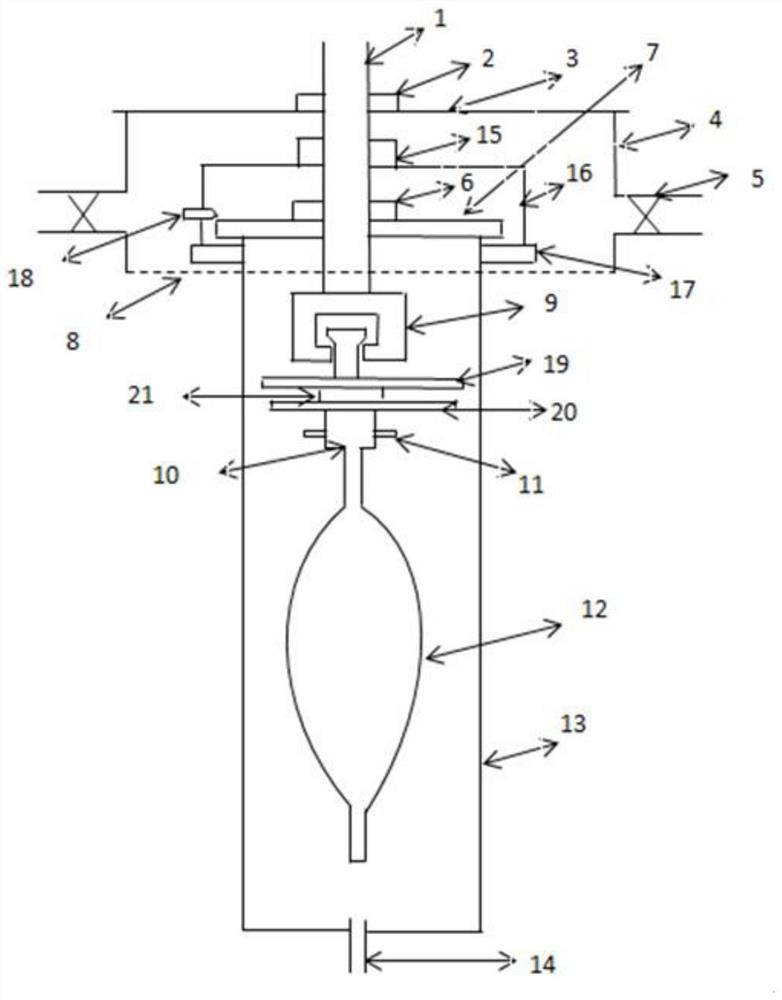

图1是现有技术的OVD烧结系统示意图;

图2是本发明的OVD烧结系统示意图。

图中标记名称:烧结引杆1、石英环101 2、风罩盖板3、抽风罩4、抽风管5、石英环201 6、烧结盖板7、支撑平台8、连接头9、转接头10、插销11、疏松体12、炉心管13、气管14、石英环301 15、密封罩16、法兰17、压力传感器18、第一隔热限流板19、第二隔热限流板20、石英环401 21。

具体实施方式

以下结合附图对本发明的实施例作进一步详细描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。

如图2所示,本发明提供一种低氦预制棒外包烧结装置,包括:一炉心管13,炉心管13的上端开口,炉心管13的下端设有一与炉心管13内腔相连通的气管14,氦气和氯气的混合气体能够通过气管14涌入至炉心管13的内腔中;一抽风罩4,抽风罩4的上端开口,抽风罩4的底端密封固定于炉心管13的管体外侧,并且炉心管13的上端开口置于抽风罩4的内壁间;还包括烧结组件,烧结组件位于炉心管13的上方,向下移动烧结组件时,其底端能够伸入至炉心管13的内腔中。

本实施例中,烧结组件包括一竖直的烧结引杆1,围绕烧结引杆1的外侧从上至下依次可滑动地套设风罩盖板3、密封罩16以及烧结盖板7,并且风罩盖板3、密封罩16以及烧结盖板7与烧结引杆1之间均采用间隙配合方式连接;向下移动烧结引杆1,风罩盖板3、密封罩16以及烧结盖板7均能够依附于烧结引杆1跟随向下移动;直至风罩盖板3盖合于抽风罩4的上端时,风罩盖板3不再移动;炉心管13与抽风罩4内壁相对的管体外侧设有一支撑件,继续向下移动烧结引杆1,密封罩16盖合于支撑件上时密封罩16不再移动;继续向下移动烧结引杆1,烧结盖板7盖合于炉心管13的上端时烧结盖板7不再移动;最终烧结引杆1能够伸入至炉心管13内腔中的设定位置处。

此时,抽风罩4与盖合于其上端的风罩盖板3之间形成一抽风腔室,支撑件与盖合于其上侧的密封罩16之间形成一调压腔室;被盖合后的所述炉心管13上端开口置于调压腔室的内部;调压腔室置于抽风腔室的内部;高温烧结时,炉心管13内的部分混合气体能够通过烧结盖板7与烧结引杆1之间的间隙进入到调压腔室内,调压腔室内的部分混合气体能够通过密封罩16与烧结引杆1之间的间隙进入到抽风腔室内;调压腔室的一侧设有压力检测装置,用于实时监测调压腔室中的气体压力;抽风腔室的一侧设有可调风量式抽风装置,用于控制抽风腔室内的气体抽出。

其中,支撑件为固定于炉心管13管体外侧的法兰17。

其中,风罩盖板3、烧结盖板7的上侧分别对应设有一套装于烧结引杆1外侧的石英环101、石英环201;密封罩16的上侧设有一套装于烧结引杆1外侧的石英环301;石英环101、石英环201、石英环301均与烧结引杆1之间采用间隙配合方式连接;炉心管13内的部分混合气体能够通过石英环201与烧结引杆1之间的间隙进入到调压腔室内,调压腔室内的部分混合气体能够通过石英环301与烧结引杆1之间的间隙进入到抽风腔室内;其中,石英环301与烧结引杆1之间的间隙小于石英环201与烧结引杆1之间的间隙,从而能够使得进入调压腔室内的气体量始终多于溢出调压腔室内的气体量。

其中,压力检测装置为压力传感器18,调压腔室的一侧留有开孔,压力传感器18安装于开孔中;可调风量式抽风装置包括设置于抽风罩4一侧并且连通抽风腔室的抽风管5,抽风管5的管体上还设有能够控制抽风管5开合度的抽风阀。

本实施例中,烧结引杆1的底端连接预制棒疏松体12,烧结引杆1与疏松体12之间的连接处还设有双层限流隔热机构,双层限流隔热机构与炉心管13的内壁之间形成气流缝隙,高温烧结时炉心管13内的混合气体能够通过气流缝隙上升至炉顶;并且双层限流隔热机构还在炉心管13的内腔中围出一半封闭槽,半封闭槽的外侧与气流缝隙相连通,使得气流缝隙中的一部分混合气体能够分流至半封闭槽中,从而减弱混合气体的流速同时降低混合气体的温度。

其中,烧结引杆1的底端设有一连接头9,连接头9的底部设有一转接头10,转接头10结构为“人”字型,转接头10上开设有贯穿插销孔,疏松体12通过将插销11插入插销孔内连接于连接头9上。

其中,连接头9的上端开口,烧结引杆1的底端与连接头9的上端开口相连接;连接头9的下端设有T型凹槽,转接头10的顶部具有与T型凹槽相匹配的插接部。

其中,双层限流隔热机构包括设置于转接头10上第一隔热限流板19与第二隔热限流板20,其中第一隔热限流板19位于第二隔热限流板20的上方,并且第二隔热限流板20的直径小于第一隔热限流板19;第一隔热限流板19与第二隔热限流板20之间还设有将两者隔开一定距离的石英环40121;由第一隔热限流板19、第二隔热限流板20与石英环40121的侧壁间围出半封闭槽;其中第一隔热限流板19的直径略小于炉心管13;第一隔热限流板19、第二隔热限流板20的外侧与炉心管13的内壁之间形成气流缝隙。

为了满足本装置工艺上的要求,上述的烧结引杆1、石英环、烧结盖板7、双层隔热限流板、密封罩16的材质均采用纯度>99.9%的高纯石英材质;其中,烧结引杆1整体为实心结构;上述的连接头9、转接头10以及插销11均采用耐高温的碳化硅材质;上述的抽风罩4以及风罩盖板3均采用铝合金材质,上述的抽风管5为耐高温的FRP材质。

本发明还提供一种基于上述烧结装置的烧结方法,包括如下步骤:

步骤a:将预制棒疏松体12转运至烧结组件的下方并且挂接于烧结引杆1的底端;

步骤b:按照设定的速度进棒,直至烧结引杆1移动至配方设定位置,疏松体12停止下移,进棒完成;

步骤c:将氦气和氯气的混合气体通过气管14涌入炉心管13的内腔中,对预制棒疏松体12脱水烧结;

步骤d:对抽风腔室进行抽风,进而通过配合间隙使炉心管13内的部分混合气体溢入调压腔室内,同时调压腔室内的部分混合气体溢出至抽风腔室中;

步骤e:监测调压腔室内部的压力值,判断当前调压腔室内部的压力值是否处于设定微正压范围;若低于微正压范围,则执行步骤f;若仍处于微正压范围,则继续执行步骤c~e;

步骤f:降低对抽风腔室的抽风力度,进而降低从调压腔室内溢出至抽风腔室中的混合气体量,从而增大调压腔室内部的压力值直至处于微正压范围。

其中,在步骤b中烧结引杆1移动至配方设定位置之前,持续向下移动烧结组件,直到:风罩盖板3盖合于抽风罩5上时,风罩盖板3和石英环1012不再继续往下移动;密封罩16盖合于炉心管法兰17上时,密封罩16、石英环30115不再继续下移;烧结盖板7盖合于炉心管13上端时,烧结盖板7和石英环2016不再继续下移。

其中,在步骤c中开始脱水烧结后,按照配方设定的转速转动烧结引杆1以使得预制棒疏松体12在炉心管13内受热均匀。

本发明中OVD的具体烧结过程如下:

首先,预制棒疏松体12通过辅助设备转运至烧结引杆1的下方并挂接于烧结引杆1的底端,在电脑端录入预制棒12信息和烧结配方;再者,烧结引杆1在升降伺服电机的驱动下按照设定的速度开始缓慢进入炉心管13,此时石英环1012、风罩盖板3、石英环2016、烧结盖板7、石英环30115、密封罩16均依附于烧结引杆1并随着引杆向下移动;再者,在预制棒疏松体12下降的过程中,风罩盖板3和石英环1012盖合于抽风罩5上,不再继续往下移动,其他组件随着烧结引杆1继续下移;再者,当密封罩16盖合于炉心管法兰17上时,密封罩16、压力传感器18和石英环30115不再继续下移;再者,当烧结盖板7和炉心管13上端贴合时,烧结盖板7和石英环2016不再继续下移;当烧结引杆1移动在配方设定位置后,预制棒疏松体12停止下移;点击电脑屏幕的开始按钮,预制棒开始脱水和烧结工艺。

点击烧结工艺开始后,氦气和氯气通过炉心管13下方的气管14涌入,与此同时烧结引杆1在电机的驱动下开始按照配方设定的转速旋转以保证预制棒疏松体12受热均匀;随着烧结工艺的进行,氦气和氯气逐渐充满烧结额炉心管13,大部分的氦气和氯气混合气体由预制棒的表层逐渐渗入预制棒的芯层,其中氯气与硅烷醇-氢键合基Si-OH反应生成HCl气体;由于预制棒疏松体12和烧结炉心管13内壁有间隙,氦气和氯气的混合气体沿着疏松体和炉心管13内壁的间隙上升,当混合气体运动至第一隔热限流板19处时,气流的运动速度被弱化,混合气体运动至第二隔热限流板20处时,气流运动速度被进一步的弱化;少量混合气体和反应生成的HCl气体由烧结引杆1与烧结盖板7、石英环2016中间的缝隙中溢出进入调压腔室内;在抽风压力的作用下,混合气体和反应生成的HCl气体由烧结引杆1与密封罩16、石英环301的缝隙中抽离进入抽风罩4的抽风空腔后最终进入抽风管5被抽离。

抽风抽离的气体由两部分组成,其中占比较多的气体是空气,即通过烧结引杆1与风罩盖板3、石英环101间隙进入抽风腔室内的空气;占比较少的部分:由密封罩16内溢出的少量混合气体和反应生成的HCl气体组成;结合石英环101、201、301的直径匹配度,可以保证由进入调压腔室的气体量多于溢出调压腔室的气体量;当压力传感器18反馈调压腔室内的压力偏低时,控制电脑端可以控制降低烧结炉抽风管5的开合度,进而维持调压腔室内的压力在工艺要求的范围内;这种烧结结果抽风压力较低,氦气和氯气的使用量较少,并且可以保证预制棒烧结结束后外观通透,各项拉丝参数均满足行业标准。

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

- 一种低氦预制棒外包烧结装置及其方法

- 一种预制棒烧结炉用低氦抗氧化装置