一种带旋流分离器的多区反应器

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及石油化工生产装置技术领域,具体涉及一种带旋流分离器的多区反应器。

背景技术

聚丙烯的几种生产工艺技术中,有利用上、下连通管把提升段和沉降段组合成一体化的多区循环反应器,操作时在提升段反应区的聚合物粒子被风机提供的气相单体夹带向上流动,在高速流化床的提升区内由下向上流动。然后通过上连接管进入沉降段,多区循环反应器连通管内的流体介质是循环气夹带聚丙烯颗粒,连通管应符合管道和压力容器的有关规范和标准,然后满足反应器的专门要求。在沉降区顶部,聚合物粒子经汽提区完成气、固分离后进入沉降段反应区,沉降段反应区聚合物粒子受重力作用形成密相柱塞流向下,在下段排出;在反应器底部,聚合物再循环进入提升段反应区。

近年来随着石油化工装置向着规模化生产的方向发展,反应器的容积变的越来越大,高度越来越高,随着容器直径和生产规模的增大,反应过程物流量大,介质流速快而容易引起振动。根据实际生产需要,发明人设计了如图1所示的反应器,其结构包括竖立并列布置的第一筒体01和第二筒体02,第一筒体01的上端部侧壁设有侧接口,第二筒体02的上端设有上接口,第一筒体01的侧接口和第二筒体02的上接口之间通过环壳03连通,环壳03连接第一筒体01的侧接口后朝远离第二筒体02方向横向延伸,接着朝上延伸拱起弯曲,再朝下连接第二筒体02的上端口。

上述反应器存在问题:

上连通管设计成一条与第一筒体01从侧面接口的环壳,其带来的不利因素包括:

1、偏心连接使结构不对称,需要强力支撑才能使高耸结构稳定。满足大规模产能的单个环壳结构,其流通横截面的直径较大,壁厚更厚,钢性强,抵抗振动疲劳的能力差,结构不稳定;

2、偏心的不对称结构使得整个装置的介质集中循环,不对称程度提高,工作时介质流速快而引起的振动更明显;

3、大产能的反应器需要较大直径、较厚壁的环壳,环壳加工困难;

4、侧面接口的环壳的直径较大,壁厚较厚,刚性较强,运行中牵扯沉降段的结构刚性及其沿垂直立性,不利于介质均匀分布;

5、连接沉降区的大开孔严重削弱筒体强度,需要设计整体补强筒节和厚壁锻件接管,设备成本明显增加;

6、通过一条大环壳进入沉降段的气粒混合介质流量太大,旋流一周也难以达到均匀状态;

7、不便于维修保护。

针对现有技术存在上述技术问题,需要创新设计一种反应器以满足上述目的要求。

发明内容

针对现有技术存在上述技术问题,本发明提供一种带旋流分离器的多区反应器。

为实现上述目的,本发明提供以下技术方案:

提供一种带旋流分离器的多区反应器,包括竖立布置的主筒体和副筒体,主筒体的顶部和副筒体的顶部之间设有供介质循环流通的环壳,主筒体的顶部与环壳设有旋流分离器,旋流分离器包括设置在环壳的靠近主筒体的位置的预旋器和设置在主筒体的内顶部的导旋器,导旋器包括位于主筒体顶部的封头、位于封头内的夹套和多块导流隔板,夹套与封头内壁之间形成环形流道,导流隔板沿周向分布于环形流道中,每条导流隔板沿纵向呈螺旋导流状。

具体的,预旋器包括多块旋流板,多块旋流板形成笼式结构,每块旋流板沿环壳的轴向呈螺旋导流状。

具体的,笼式结构的外侧紧贴于环壳的内壁,笼式结构为内腔半径沿靠近主筒体方向逐渐缩小的弯笼结构。

具体的,主筒体的顶部设有法兰本体,环壳的端部设有法兰盖,环壳与法兰盖之间焊接连接,法兰盖与法兰本体之间密封固定,笼式结构位于法兰本体内,且笼式结构的内侧为中空的缩径结构。

具体的,笼式结构的外侧设有外筒,笼式结构的外侧紧贴于外筒的内壁,法兰本体固定有定位法兰,定位法兰与外筒相固定连接。

具体的,旋流板为单曲面的片状;或旋流板为横截面呈U形的双曲面螺旋槽结构。

具体的,封头的端口处设有多块支撑板,多块支撑板沿周向分布,支撑板相对主筒体的中心线倾斜布置,支撑板与夹套之间相互固定。

具体的,支撑板为平板或弧形板,支撑板的一侧紧贴主筒体内壁且相互焊接固定,支撑板的另一侧紧贴封头内壁且相互焊接固定。

具体的,夹套的下部侧壁开有多个内泄孔。

具体的,夹套与封头之间的间隙由上至下一致;或夹套与封头之间的间隙由上至下逐渐减小。

本发明的有益效果:

本发明的带旋流分离器的多区反应器,具有以下效果:

(1)对称性连接结构优化受力:

连通主筒体顶部和副筒体的介质循环环壳改善为与主筒体顶部连接,与原有的筒体侧向开口连接结构相比,连接结构受力更加对称均衡,避免环壳与沉降段切向相连开孔带来的问题,特别是维护主筒体和副筒体的结构刚性及其沿垂直立性,是保证反应器内气固双相流态介质轴对称均匀分布的关键。

对称结构不需要强力支撑就能使高耸结构稳定,满足大规模产能的单个环壳结构,钢性强,抵抗振动疲劳的能力强,结构稳定;对称结构使得整个装置的介质均匀循环,对称程度提高,工作时介质流速快也不会引起明显振动。大产能的反应器无需要较大直径、较厚壁的环壳,环壳加工容易。

(2)主筒体顶部的轻量化设计:

消除了连接主筒体的异形大开孔,避免对圆筒体严重的强度削弱,不再需要设计整体补强筒节和厚壁锻件接管,减轻设备重量。也不需要异形开孔的下料排版、坡口加工、焊接、焊后热处理、热加工变形处理、焊封无损检测,降低设备成本,缩短加工周期。

进一步的:

(3)设置了三重旋流和导流结构实现气固高效分离:

流经预旋器第一次产生旋转流态,流经夹套导流隔板的第二次旋转流态,流经支撑板的第三次旋转流态,可使气固混合流体介质沿主筒体周向均匀分布,彻底实现气固高效分离。

附图说明

图1为现有的反应器的结构示意图。

图2为实施例中的带旋流分离器的多区反应器的结构示意图。

图3为实施例中的带旋流分离器的多区反应器的局部剖面示意图。

图4为实施例中的带旋流分离器的多区反应器的弯笼预旋器示意图。

图5为实施例中的带旋流分离器的多区反应器的直笼预旋器示意图。

图6为实施例中的支撑板与各结构的连接示意图。

图7为实施例中的另一种支撑板与各结构的连接示意图。

图1附图标记:

01第一筒体、02第二筒体、03环壳;

图2-7附图标记:

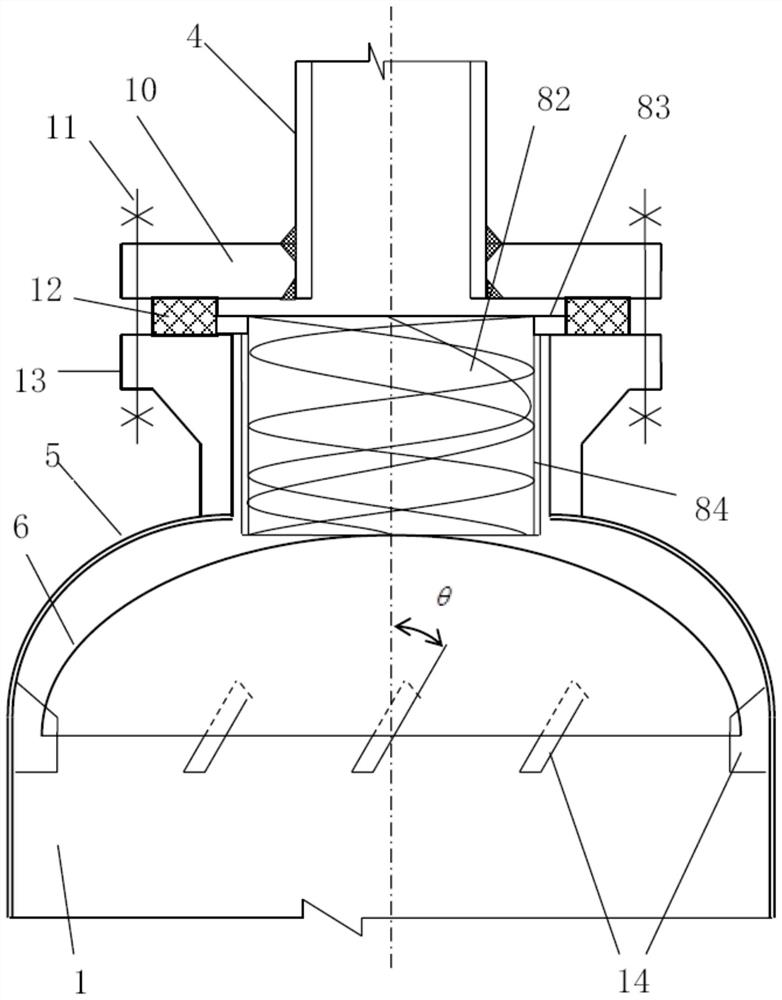

1主筒体、2副筒体、4环壳、5封头、6夹套、7导流隔板、8预旋器、81弯笼预旋器、82直笼预旋器、83定位法兰、84外筒、9内泄孔、10法兰盖、11螺栓螺母组件、12密封垫片、13法兰本体、14支撑板、15弧形板状的支撑板。

具体实施方式

以下结合具体实施例及附图对本发明进行详细说明。

本实施例的带旋流分离器的多区反应器,如图2至图4所示,包括竖立布置的主筒体1和副筒体2,主筒体1的顶部和副筒体2的顶部之间设有供介质循环流通的环壳4,主筒体1的顶部与环壳4设有旋流分离器,旋流分离器包括设置在环壳4的靠近主筒体1的位置的预旋器8和设置在主筒体1的内顶部的导旋器,预旋器8包括多块旋流板,多块旋流板形成笼式结构,每块旋流板沿环壳4的轴向呈螺旋导流状,即预旋器8是组合排列在环壳4内壁上的螺旋叶片,能让流过来的流体绕着大环壳4的弯曲中心轴线第一次产生旋转流态,打破其流经环壳4时由于离心力引起的偏流状态。笼式结构为弯笼预旋器81,其外侧紧贴于环壳4的内壁,笼式结构为内腔半径沿靠近主筒体1方向逐渐缩小的弯笼结构。弯笼的预旋器8既起到预旋作用,也具有周向均匀布料的作用,变径的弯笼结构适宜铸造成形,可拆卸更换。

导旋器包括位于主筒体1顶部的封头5、位于封头5内的夹套6和多块导流隔板7,夹套6与封头5内壁之间形成环形流道,导流隔板7沿周向分布于环形流道中,每条导流隔板7沿纵向呈螺旋导流状,能让从预旋器8进来的流体绕着主筒体1的中心垂直轴线第二次产生周向分布均匀的旋转流态,起到进一步强化旋流的作用。

结合图5所示,另一实施例中主筒体1的顶部设有法兰本体13,环壳4的端部设有法兰盖10,环壳4与法兰盖10之间焊接连接,法兰盖10与法兰本体13之间通过螺栓螺母组件11和密封垫片12密封固定,笼式结构改为位于法兰本体13内,且笼式结构的内侧为中空的缩径直笼结构,该预旋器为直笼预旋器82,直笼预旋器82的外侧设有外筒84,其外侧紧贴于外筒84的内壁,法兰本体13固定有定位法兰83,定位法兰83与外筒84相固定连接。直笼预旋器82带有外筒84,插入主筒体1顶部的法兰本体13内,可拆卸更换,既起到预旋作用,也具有周向均匀布料的作用。

本实施例中,预旋器8的旋流板为单曲面的片状;或旋流板为横截面呈U形的双曲面螺旋槽结构。

本实施例中,封头5的端口处设有多块支撑板14,用于固定和支撑住夹套6,多块支撑板14沿周向分布,支撑板14与主筒体1的中心线形成倾斜角θ,即支撑板14是倾斜布置的,以便第三次强化旋流。

本实施例中,支撑板为图6所示平板或如图7所示的弧形板状的支撑板15,支撑板14/15一侧紧贴主筒体1内壁且相互焊接固定,另一侧紧贴封头5内壁且相互焊接固定。

本实施例中,夹套6的下部侧壁开有多个内泄孔9,内泄孔9的大小及其分布视反应工艺及产能需求而定,主要是便于受挤压的气流及时从混合物中与颗粒分离。

本实施例中,夹套6与封头5之间的间隙由上至下一致;或夹套与封头5之间的间隙由上至下逐渐减小。

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

- 一种带旋流分离器的多区反应器

- 一种带多流道组合循环环壳的多区反应器