一种金属与陶瓷连接体及其连接方法

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及陶瓷-金属连接技术领域,特别是涉及一种金属与陶瓷连接体及其连接方法。

背景技术

工程陶瓷是高性能结构材料,但陶瓷件塑性差、不耐冲击,使其应用受到限制。金属则具有高强度、延展性和耐高温等性能,但有时刚度较低。将金属与陶瓷结合起来,成为理想的复合材料,从而发挥陶瓷与金属各自的优良性能。因此,一些陶瓷和金属的连接技术得到了发展,如固相键合、钎焊、前驱体聚合物连接、陶瓷粉体与金属浇铸复合以及玻璃氧化物连接和扩散结合等。

目前常通过金属浇铸多孔陶瓷,将增强材料(例如SiC)和缓冲材料(例如Al)粘结在一起,多孔不利于金属的流动填充,界面处存在大量空隙或气孔,使得多孔陶瓷金属复合材料强度明显低于块体陶瓷。而采用块体陶瓷和金属进行连接,由于材料的热学性能和机械性能的差异,在制造期间以及在随后的热处理,会在界面处产生残余应力。但当材料发生弯曲时,首先要平衡材料中的残余压应力,故达到断裂的最大挠度需要更大的力,这进一步证明材料中表层残余压应力对材料的常规力学性能有着显著的影响。由于该应力作用在二者的结合界面处,对于界面的稳定性有较高的要求,简单的界面机械结合在材料受力后残余应力会立刻释放。同时过大的残余应力会引起应力集中,导致界面连接断裂,并可能导致陶瓷内部开裂。只有解决了金属和陶瓷界面的冶金结合问题,块状陶瓷金属复合材料强度才会得以提高。对于目前几种连接方法来说,无论是固相键合、钎焊,还是其他几种连接方法,过程都较为复杂,界面结合性能较差。

发明内容

本发明针对以上问题,设计了一种简易实用且操作简单并能够连接陶瓷(尤其是SiC、B

为实现上述目的,本发明提供了如下方案:

本发明提供一种金属与陶瓷连接体,所述金属与陶瓷连接体为三明治层状结构,陶瓷被包覆在金属内部。

本发明还提供所述的金属与陶瓷连接体的连接方法,包括以下步骤:对陶瓷进行预处理,在陶瓷表层生成氧化层,以陶瓷表层生成的氧化层作为过渡层,进行合金浇铸,然后进行夹持热处理。

进一步地,所述陶瓷包括SiC、B

进一步地,所述预处理过程包括将陶瓷在400℃-1400℃的氧化性气体气氛中保温5-20h,在陶瓷表层生成氧化层。优选在高温炉中,氧气气氛中对陶瓷进行表面氧化,氧气流量为100ml-500ml/min。生成氧化层之前,使用丙酮溶液对陶瓷进行超声清洗,去除陶瓷表面油性。然后使用氢氟酸清洗,将陶瓷表面喷砂(10-20目白刚玉,喷砂0.8MPa)粗糙化,去除表面附着的刚玉,然后对粗糙的陶瓷表面进行表面氧化。

进一步地,所述氧化层的厚度1-10μm。

进一步地,采用真空浇筑的方式对含有氧化层的陶瓷进行浇铸,浇铸液为Al-Mg-Si-Ni合金液,浇铸温度为700℃。

进一步地,所述Al-Mg-Si-Ni合金液中Mg含量在1-5wt%,Si含量在5-10wt%,Ni含量在1-5wt%,余量为Al。所述Al-Mg-Si-Ni合金液为将各原料混合后,在真空环境中进行Al-Mg-Si-Ni合金熔炼,熔炼时间为0.5h。

进一步地,所述热处理温度为400-600℃,压力为100-200MPa,保温时间为5-10h。热处理过程中使用夹具将浇铸后的样品夹持,使用铝箔包裹夹具和样品后放入碳粉中,在高温下进行热处理,在400-600℃下保温5-10h。

本发明首先将陶瓷进行高温氧化,对表面氧化的陶瓷片进行合金真空浇铸,最后对浇筑后的层状复合材料夹持热处理,使得片状陶瓷与金属之间产生冶金结合。本发明利用金属和陶瓷之间热膨胀系数的差异以及晶格差异所产生的界面压应力,在材料受力发生弯曲时首先要平衡材料中的残余压应力,进而达到提高复合材料的抗弯强度的目的。简单的界面机械结合在材料受力后界面残余应力会立刻得以释放,本发明通过对陶瓷片进行表层氧化处理后成为陶瓷片和金属间的氧化物过渡层,改善陶瓷片-金属的结合性质,提高其力学性能。同时通过金属复合,对陶瓷进行了封装和束缚,防止陶瓷在断裂时发生迸溅。

本发明首先通过陶瓷表面氧化形成氧化膜而非合金薄膜,其次采用真空金属Al合金浇铸的方法使得陶瓷表面氧化膜与熔融态铝合金反应实现冶金结合,从而实现连接。本发明通过浇铸后金属凝固收缩在陶瓷表面产生压应力,此压应力在陶瓷受力情况下先被平衡掉,进而提高陶瓷强度和抗变型能力。

由于热膨胀系数及晶格常数的差异,陶瓷受到的表面压应力在100-200Mpa范围内。本发明提供了用于连接SiC、B

本发明公开了以下技术效果:

1.本发明通过金属浇铸和陶瓷过渡层相结合的方式,实现金属和块体陶瓷的冶金结合,即二者的连接。在使用过程中,复合材料抗弯强度和抗变形能力提高。另一方面,由于封装金属的存在使得陶瓷被紧紧地固定在原位,断裂的陶瓷在使用过程中不会有迸溅现象,有效的封装了陶瓷。

2.本发明连接过程简单,经过表面粗化处理、表面氧化、浇铸、热处理几个步骤,时间短,易操作。

3.金属与陶瓷结合性好,将氧化膜作为陶瓷片和金属铝连接的过渡层,在Al-Mg-Si-Ni合金进行浇铸过程及后续热处理过程中,实现合金与氧化膜物相的反应,界面结合更紧密,无明显过渡层。

4.通过块体陶瓷表面氧化层厚度的调整,可实现界面压应力的调整,进而调整复合材料的抗弯强度和抗变型能力。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1是本发明金属与陶瓷连接体的连接方法的流程图;

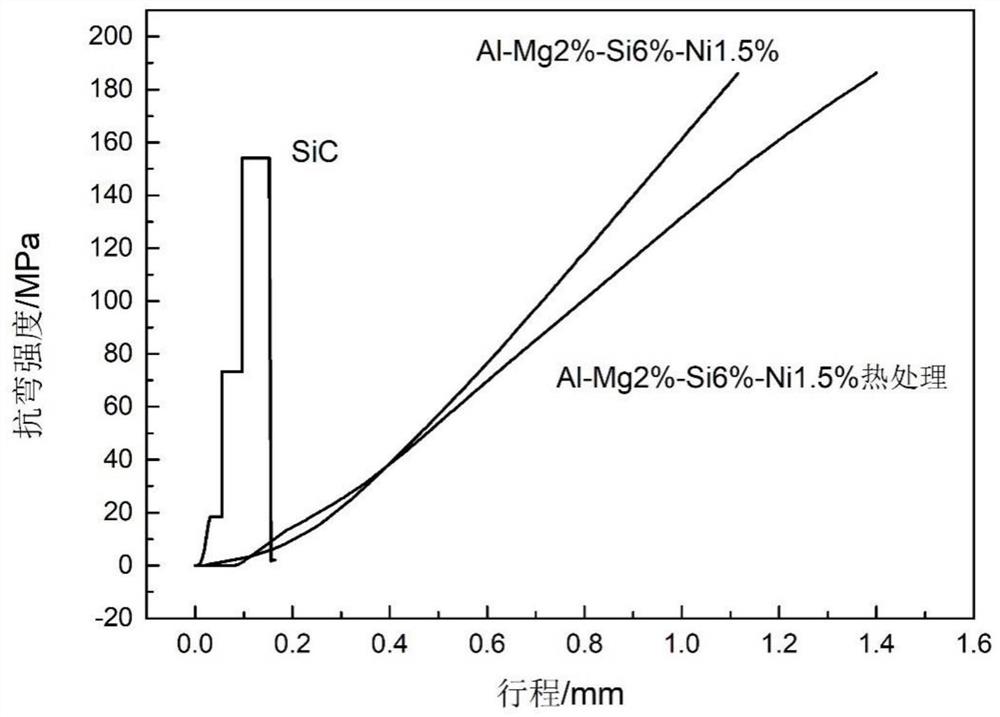

图2为实施例2与对比例3、对比例4中SiC陶瓷片与热处理前、热处理后浇铸样品三点弯曲实验结果对比图;

图3为实施例2中氧化SiC陶瓷片与Al-Mg-Si-Ni合金浇铸后热处理样品在不同放大倍数下界面处的表面形貌图,其中图b、d分别为图a、c的局部放大图;

图4为实施例2中氧化SiC陶瓷片与Al-Mg-Si-Ni合金浇铸后热处理样品界面处的元素扩散图,其中a为界面形貌图,b为Al、C、O、Si四种元素的元素分布图,图c、d、e、f分别为元素Al、C、O、Si的分布图;

图5为实施例2中X-ray测试复合材料界面处铝合金晶格参数变化;

图6为实施例2中样品形状及样品在三点弯曲试验中的受力情况;

图7为实施例2中SiC陶瓷在1350℃下氧化形成氧化膜后X-ray测试结果。

具体实施方式

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

本发明所述金属与陶瓷连接体的连接方法的流程图见图1。

实施例1

(1)选用无压烧结纯度大于99%的SiC陶瓷片进行试验,使用丙酮溶液进行超声清洗,去除陶瓷表面油性,然后使用氢氟酸清洗,将陶瓷片表面喷砂粗糙化(10-20目白刚玉,喷砂0.8MPa),然后去除白刚玉砂,对SiC陶瓷片进行表面氧化。使用高温炉将陶瓷片在1350℃的氧气气氛(氧气流量为100ml/min)中保温5h进行表面氧化,氧化膜厚度约为1um。

(2)使用定制模具将SiC陶瓷片固定在模具中部,然后使用真空浇铸炉,浇铸Al-Mg-Si-Ni合金液,采用纯度都大于99.9%的Al、Mg-Ni合金和Al-Si合金进行配料,其中Mg含量为1wt%,Si含量为2wt%,Ni含量为1wt%,余量为Al。将原料放入真空浇铸炉中,熔炼温度为700℃,熔炼时间为0.5小时,熔炼完成后进行真空浇铸。

(3)待浇铸好的样品冷却后,使用定制夹具夹持样品,使用铝箔包裹夹具放入碳粉中,用高温炉在400℃下加压100MPa保温10h,随炉冷却后取出,得到金属与陶瓷连接体。

(4)测试并计算界面压应力为160MPa,将热处理过的样品进行切割处理,制成21*21*40mm样品,使用三点弯曲测试仪测试样品弯曲强度。样品抗弯强度达到330MPa,高于SiC陶瓷片的强度160MPa,形变量达到0.25mm陶瓷未发生断裂。

实施例2

(1)选用无压烧结纯度大于99%的SiC陶瓷片进行试验,使用丙酮溶液进行超声清洗,去除陶瓷表面油性。然后使用氢氟酸清洗,将陶瓷片表面喷砂粗糙化(10-20目白刚玉,喷砂0.8MPa),然后去除白刚玉砂,对SiC陶瓷片进行表面氧化。使用高温炉在1350℃的氧气气氛(氧气流量为200ml/min)中保温10h对陶瓷片进行表面氧化,氧化膜厚度为5um。

(2)使用定制模具将SiC陶瓷片固定在模具中部,然后使用真空浇铸炉,浇铸Al-Mg-Si-Ni合金液,采用纯度都大于99.9%的Al、Mg-Ni合金和Al-Si合金进行配料,其中Mg含量为2wt%,Si含量为6wt%,Ni含量为1.5wt%,余量为Al。将原料放入真空浇铸炉中,熔炼温度为700℃,熔炼时间为0.5h,熔炼完成后进行真空浇铸。

(3)待浇铸好的样品冷却后,使用定制夹具夹持样品,使用铝箔包裹夹具放入碳粉中,用高温炉在500℃下加压120MPa保温5h,随炉冷却后取出。

(4)测试并计算界面压应力为150MPa,将热处理过的样品进行切割处理,制成21*21*40mm样品,使用三点弯曲测试仪测试样品弯曲强度,结果见图2,本实施例的氧化SiC陶瓷片与Al-Mg-Si-Ni合金浇铸后热处理样品界面处的表面形貌图见图3,氧化SiC陶瓷片与Al-Mg-Si-Ni合金浇铸后热处理样品界面处的元素扩散图见图4,X-ray测试复合材料界面处铝合金晶格参数变化结果见图5,样品形状及在三点弯曲试验的受力情况见图6,SiC陶瓷在1350℃下氧化形成氧化膜后X-ray测试结果见图7。从图2可知,样品抗弯强度高于SiC陶瓷片的强度160MPa,形变量达到0.60mm陶瓷未发生断裂。样品抗弯强度达到300Mpa。将样品切割打磨抛光进行界面扫描电镜分析(见图3),可以看出与Al-Mg-Si-Ni合金和氧化过的SiC陶瓷片实现了连接,界面处存在明显的冶金结合。EDS元素分析表明界面元素互扩散现象明显(见图4)。从图5可以看出,步骤(2)和步骤(3)所得样品X-ray测试结果相比较有衍射峰的偏移,证明有压应力的存在。由图6可确定氧化处理后SiC表面生成了所需的氧化膜。

根据压应力公式,表层为压应力的3层材料的抗弯强度,界面压应力公式为:

式中σ

而d值可从图5所示的衍射角代入布拉格衍射方程得到,具体算法为本领域的公知常识,且不属于本发明的发明要点,在此不做赘述。

本实施例SiC表面氧化过程如下:

SiC+3/2O

SiC+2O

SiC+O

熔融Al合金与表面的SiO

Al+SiO

Mg+SiO

Mg+SiO

MgO+Al

实施例3

(1)选用无压烧结纯度大于99%的SiC陶瓷片进行试验,使用丙酮溶液进行超声清洗,去除陶瓷表面油性。然后使用氢氟酸清洗,将陶瓷片表面喷砂粗糙化(10-20目白刚玉,喷砂0.8MPa),然后去除白刚玉砂,对SiC陶瓷片进行表面氧化。使用高温炉在1350℃的氧气气氛(氧气流量为300ml/min)中保温10h对陶瓷片进行表面氧化,氧化膜厚度约为10um。

(2)使用定制模具将SiC陶瓷片固定在模具中部,然后使用真空浇铸炉,浇铸Al-Mg-Si-Ni合金液,采用纯度都大于99.9%的Al、Mg-Ni合金和Al-Si合金进行配料,其中Mg含量为3wt%,Si含量为8wt%,Ni含量为2wt%,余量为Al。将原料放入真空浇铸炉中,熔炼温度为700℃,熔炼时间为0.5小时,熔炼完成后进行真空浇铸。

(3)待浇铸好的样品冷却后,使用定制夹具夹持样品,使用铝箔包裹夹具放入碳粉中,用高温炉在600℃加压200MPa保温10h,随炉冷却后取出。

(4)测试并计算界面压应力为90MPa,将热处理过的样品进行切割处理,制成21*21*40mm样品,使用三点弯曲测试仪测试样品弯曲强度。样品抗弯强度达到270MPa,高于SiC陶瓷片的强度160MPa,形变量达到0.60mm陶瓷未发生断裂。

实施例4

(1)选用无压烧结纯度大于99%的B

(2)使用定制模具将B

(3)待浇铸好的样品冷却后,使用定制夹具夹持样品,使用铝箔包裹夹具放入碳粉中,用高温炉在400℃加压200MPa保温5h,随炉冷却后取出。

(4)测试并计算界面压应力为140MPa,将热处理过的样品进行切割处理,制成21*21*40mm样品,使用三点弯曲测试仪测试样品弯曲强度。样品抗弯强度达到350MPa,高于B

实施例5

(1)选用无压烧结纯度大于99%的BN陶瓷片进行试验,使用丙酮溶液进行超声清洗,去除陶瓷表面油性。然后使用氢氟酸清洗,将陶瓷片表面喷砂粗糙化(10-20目白刚玉,喷砂0.8MPa),然后去除白刚玉砂,进行表面氧化。使用高温炉在1000℃的氧气气氛(氧气流量为500ml/min)中保温20h对陶瓷片进行表面氧化,氧化膜厚度为5um。

(2)使用定制模具将BN陶瓷片固定在模具中部,然后使用真空浇铸炉,浇铸Al-Mg-Si-Ni合金液,采用纯度都大于99.9%的Al、Mg-Ni合金和Al-Si合金进行配料,其中Mg含量为5wt%,Si含量为10wt%,Ni含量为5wt%,余量为Al。将原料放入真空浇铸炉中,熔炼温度为700℃,熔炼时间为0.5小时,熔炼完成后进行真空浇铸。

(3)待浇铸好的样品冷却后,使用定制夹具夹持样品,使用铝箔包裹夹具放入碳粉中,用高温炉在600℃加压200MPa保温10h,随炉冷却后取出。

(4)测试并计算界面压应力为150MPa,将热处理过的样品进行切割处理,制成21*21*40mm样品,使用三点弯曲测试仪测试样品弯曲强度。样品抗弯强度达到310MPa,高于BN陶瓷片的强度200MPa,形变量大于0.10mm陶瓷未发生断裂。

对比例1

同实施例1,不同之处仅在于步骤(1)中未进行氧化处理,直接对丙酮溶液、氢氟酸、白刚玉砂处理的陶瓷进行真空浇铸Al-Mg-Si-Ni合金液。

测试并计算界面压应力为140MPa,将热处理过的样品进行切割处理,制成21*21*40mm样品,使用三点弯曲测试仪测试样品弯曲强度。样品抗弯强度达到280MPa,形变量达到0.20mm陶瓷未发生断裂。

对比例2

同实施例1,不同之处仅在于未进行步骤(3)中的热处理,对氧化处理过的陶瓷真空浇铸Al-Mg-Si-Ni合金液,得出样品进行切割检测。

测试并计算界面压应力为120MPa,将热处理过的样品进行切割处理,制成21*21*40mm样品,使用三点弯曲测试仪测试样品弯曲强度。样品抗弯强度达到250MPa,形变量达到0.15mm陶瓷未发生断裂。

对比例3

同实施例2,不同之处在于未进行步骤(1)(2)(3),直接采用未经过铝合金复合的纯SiC片状陶瓷进行切割检测。

将纯SiC陶瓷切割成21*21*40mm,使用三点弯曲测试仪测试其弯曲强度,结果见图2,SiC抗弯强度为160MPa,形变量≤0.05mm即发生部分断裂。

对比例4

同实施例2,不同之处仅在于未进行步骤(3)中的热处理,对氧化处理过的陶瓷真空浇铸Al-Mg-Si-Ni合金液,得出样品进行切割检测。

测试并计算界面压应力为130MPa,将热处理过的样品进行切割处理,制成21*21*40mm样品,使用三点弯曲测试仪测试样品弯曲强度,结果见图2。样品抗弯强度达到260MPa,形变量达到0.40mm陶瓷未发生断裂。

由实施例2与对比例3、对比例4中SiC陶瓷片与热处理前、热处理后浇铸样品三点弯曲实验结果对比图可知热处理后样品抗弯强度较热处理前增强。

对比例5

同实施例4,不同之处仅在于未进行步骤(1)中氧化处理,直接对丙酮溶液、氢氟酸、白刚玉砂处理的陶瓷进行真空浇铸Al-Mg-Si-Ni合金液。

测试并计算界面压应力为110MPa,将热处理过的样品进行切割处理,制成21*21*40mm样品,使用三点弯曲测试仪测试样品弯曲强度。样品抗弯强度达到200MPa,形变量达到0.175mm陶瓷未发生断裂。

对比例6

同实施例5,不同之处仅在于未进行步骤(1)中氧化处理,直接对丙酮溶液、氢氟酸、白刚玉砂处理的陶瓷进行真空浇铸Al-Mg-Si-Ni合金液。

测试并计算界面压应力为120MPa,将热处理过的样品进行切割处理,制成21*21*40mm样品,使用三点弯曲测试仪测试样品弯曲强度。样品抗弯强度达到160MPa,形变量达到0.08mm陶瓷未发生断裂。

对比例7(钎焊工艺)

同实施例2,不同之处仅在于采用铝钎焊工艺实现连接,钎焊工艺为本领域的常规技术,且并非发明要点,在此不做赘述。

将钎焊的样品进行切割处理,制成21*21*40mm样品,使用三点弯曲测试仪测试样品弯曲强度。样品抗弯强度达到170MPa,形变量达到0.40mm陶瓷发生断裂。

对比例8

同实施例2,不同之处仅在于步骤(1)的过程为将陶瓷的连接面浸入所述铝熔液中,并使其相对熔液运动,以使熔液润湿陶瓷的连接面,再将陶瓷的连接面移出熔液,冷却,使陶瓷表面粘附的铝液膜自然凝固,形成铝薄膜。

将热处理过的样品进行切割处理,制成21*21*40mm样品,使用三点弯曲测试仪测试样品弯曲强度。样品抗弯强度达到150MPa,形变量达到0.40mm陶瓷发生断裂。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种金属与陶瓷连接体及其连接方法

- 连接体制造方法、连接体及金属制品