一种筒式空气除尘器以及通风装置

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及空气除尘技术领域,具体涉及一种筒式空气除尘器以及通风装置。

背景技术

在当今社会中,轨道运输工具主要包括内燃机车、电力机车、动车组、高铁、客货车车箱、轻轨、地铁等交通运输载体,公路交通运输工具主要是汽车。它们的正常运行都需要吸入大量的空气,以满足内燃机的燃烧、电子、机械部件的散热,以及空调等设施的冷却等需求。随着大量空气的吸入,空气中存在着大量的沙尘、柳絮、植物叶片、纸屑、塑料等杂质进入会对内燃机等造成磨损,缩短其的使用寿命,为了防止杂质进入,供气通道需要安装空气滤清器。

现有的空气滤清器较多采用离心力将杂质与空气分离,再通过滤芯进行过滤,从而获得洁净的空气。例如,旋风筒滤清器的工作原理是利用离心力分离气流中固体颗粒或液滴的设备。当含液或含有杂质的气流进入滤清器时,由于旋风筒内的旋转涡旋设计,气流会产生强烈的漩涡运动,从而形成很强的离心力,使得固体颗粒和液体杂质贴在旋风筒上。杂质从气流中分离出来后,聚集在容器的积尘区内。净化后的气体离开旋风筒滤清器,进入下一级的一个或多个滤芯,滤去小固体颗粒。

上述空气滤清器利用离心力能将较大的颗粒物杂质进行过滤,起到一定的除尘效果,但是无法除去小颗粒的微尘或比重较小的杂质(特别是植物碎片、柳絮、杨絮等漂浮物),尤其在浮沉或者毛絮较多的季节,大量的絮状杂质进入,易造成空气滤清器阻塞,影响内燃机等设备的使用。因此,现有的空气滤清器除尘效果差且除尘效率较低。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种筒式空气除尘器一种筒式空气除尘器以及通风装置,该装置能够将大颗粒物、小颗粒物以及漂浮物与空气分离,稳定地提供洁净的空气,且本发明的结构进一步提高了除尘通道的气流流速,从而提高了除尘效率。

为了实现上述目的,本发明提供如下技术方案:

一种筒式空气除尘器,包括外壳以及固定在外壳内的空气滤芯,所述空气滤芯一端为与大气连通的进风口,另一端固定连接有直径小于进风口的除尘口,所述空气滤芯包括若干平行间隔设置的环状导流片,若干所述导流片沿外壳轴向围合成用于排出含有杂质空气的除尘通道,相邻导流片之间形成导流通道,且导流片与外壳内壁之间形成的排风通道,空气经进风口进入除尘通道,并经除尘口将含有杂质的空气排出,洁净的空气沿所述导流通道进入排风通道排出。

在本发明中,优选的,每个所述导流片的径向截面面积沿靠近所述进风口的方向逐渐增大。

在本发明中,优选的,所述导流片横截面呈翼形,所述导流片包括外凸状的引流面以及平滑设置的导流面。

在本发明中,优选的,靠近所述进风口的外壳内壁上设置有若干用于为气流提供阻力的凸起。

在本发明中,优选的,所述空气滤芯为轴向截面由进风口向除尘口方向逐渐减小的圆台结构。

在本发明中,进一步的,所述导流片与外壳内壁之间形成形成的排风通道,所述排风通道连通有出风口,洁净的空气从导流通道进入排风通道,经出风口排出。

在本发明中,进一步的,所述进风口、除尘通道、除尘口与所述外壳共轴设置。

在本发明中,进一步的,所述导流片通过安装架固定在所述外壳内壁上。

在本发明中,进一步的,所述凸起间断或连续设置。

在本发明中,进一步的,所述除尘口连接有用于增加除尘通道内气体流速的引风装置。

在本发明中还提供一种通风装置,包括至少一个上述一种筒式空气除尘器。

与现有技术相比,本发明的有益效果是:

本发明的空气除尘器从进风口引入外界空气,空气流入除尘通道后进行除尘,洁净的空气会沿着导流通道进入排风通道排出,含有杂质的空气会通过除尘口随气流排回到大气中,从而实现了洁净空气与杂质的分离,稳定地提供洁净的空气,免了积聚的杂质将空气除尘器堵塞,并且能够保证在不进行清理的情况下长时间正常工作,从而减少空气空气除尘器的更换以及维护检修。

在本发明中,空气从进风口进入,进风口的空气流速相对较大,沿着除尘通道向除尘口方向流动过程中,空气流速会降低,本发明使空心滤芯的进风口的直径大于除尘口,即使整个空气滤芯的截面呈圆台形,在空气沿着逐渐变窄的除尘通道流动过程中,流速不会明显下降,同时,在除尘口设置引风装置,可以为除尘通道提供动力,增加了空气流动的速度,从而进一步提升了除尘效率。

本发明的空气滤芯整体设置在外壳内且两者共轴设置,由外壳与导流片之间形成的排气通道能够防止气流扩散,从而使除尘通道容易形成气流,使空气中的杂质集中于除尘通道的中心线上流动,进一步提高除尘效果。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

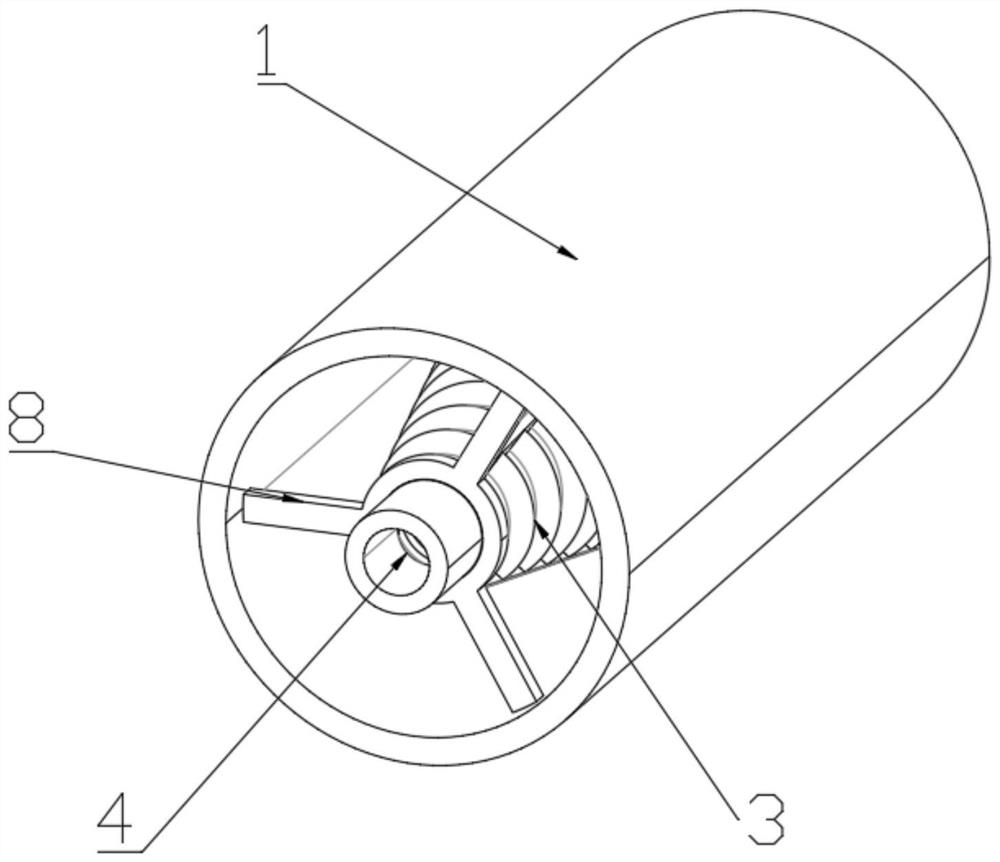

图1是本发明的立体结构图I;

图2是本发明的立体结构图II;

图3是本发明的剖视结构图;

图4是本发明的翼形导流片的结构示意图;

图5是本发明的直线形导流片的结构示意图;

图6是本发明的弧形导流片的结构示意图;

图7是本发明的凸起的结构示意图;

图8是本发明的三角形通风装置的结构示意图;

图9是本发明的四边形通风装置的结构示意图。

图中:1、外壳;2、进风口;3、空气滤芯;30、导流片;301、引流面; 302、导流面;4、除尘口;5、除尘通道;6、排风通道;7、凸起;8、安装架; 80、支撑环;81、支撑腿;10、导流通道。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请同时参见图1至图3,本发明一较佳实施方式提供一种筒式空气除尘器,目的在于提高现有技术中的空气除尘器的除尘效果以及除尘效率。

一种筒式空气除尘器,包括外壳1以及固定在外壳1内的空气滤芯3,空气滤芯3一端为与大气连通的进风口2,另一端固定连接有直径小于进风口2的除尘口4。

外壳1内固定安装有空气滤芯3,空气滤芯3用于使空气中的杂质分离,以排出洁净的空气。空气滤芯3的连通大气的一端为进气端,为优化设计,本发明将空气滤芯3一端直接固定在外壳1内壁上,即空气滤芯3不单独引出进风口2,使外壳1连接大气的一端直接为进风口2,从而简化结构设计。空气滤芯 3远离进风口2的一端连接有直径小于进风口2的除尘口4,使空气滤芯3的整体截面为圆台状。

具体的,空气从进风口2进入,进风口2的空气流速相对较大,大气沿着空气滤芯3内部流动过程中,气体流速会降低,本发明使空心滤芯的进风口2 的直径大于除尘口4,即使整个空气滤芯3的截面呈圆台形,在空气沿着逐渐变窄的空气滤芯3内部空腔流动过程中,流速不会明显下降,从而相对增加了空气流动的速度,提高了除尘效率。

空气滤芯3包括若干平行间隔设置的环状导流片30,若干所述导流片30沿外壳1轴向围合成除尘通道5,除尘通道5主要用于去除空气中的杂质,含有杂质的空气从除尘口4排回到大气。每相邻两个导流片30之间存在一定的间隔从而形成导流通道10,且导流片30与外壳1内壁之间形成排风通道6。其中,各导流通道10的截面积之和大于进气口的截面积,每个所述导流片3的径向截面面积沿靠近所述进风管2的方向逐渐增大,即导流片30的径向截面为向进风口 2方向倾斜的斜面,从而使导流通道10内的空气相对于除尘通道5的斜后方向流动。

具体的,大气经过进风口2进入到除尘通道5中形成两部分,一部分含有杂质的空气进入继续沿着除尘通道5运动,从除尘口4排回大气。另一部分洁净的空气沿着导流通道10进入排风通道6排出。其中,除尘口4的气流流速不小于出风口9的流速,以保证除尘效果。

在本实施例中,空气除尘器的工作原理为:外界空气中存在一定速度的气流时,将进风口2迎向空气流动方向,使外界空气从进风口2进入到空气滤芯3 中。外界空气首先进入到除尘通道5,进入除尘通道5的空气中存在杂质。由于各导流板均具有一定的倾斜角度,因此会对气流产生一定的阻力,使侧壁的流速慢,从而使除尘通道5内的壁压增大,即静压增大,则除尘通道5的气流中心位置相对流速快,静压小。因此,除尘通道5的气流裹挟的颗粒物、絮状物、水滴等杂质在壁压作用下会沿着除尘通道5中心线方向流动。且在不对等的静压的作用下产生压力差下,使杂质更易于趋近除尘通道5中心线方向,从而更有利于杂质从除尘口4排出。

同时,在除尘通道5内,在经过导流通道10所在的位置时,会有部分空气进入导流通道10,并从排风通道6流出,这部分空气即为洁净空气。具体原理如下:由于导流通道10的截面积之和大于进风口2的截面积,且在进入到导流通道10时部分能量已经被损耗,所以导流通道10内气流速度比除尘通道5内气流速度慢。因此,除尘通道5内含有杂质的气流向导流通道10靠近时,由于导流通道10处的吸引力较小,不能克服杂质的运动惯性,即除尘通道5内的气流速度大于导流通道10内的气流速度,所以杂质不能进入导流通道10,从而洁净空气和杂质可以自行分离。其中,导流通道10内气流速度与除尘通道5内气流速度的比值或差距是可以通过调节两个通道截面积的差距、在管道内增加风扇等动力源来调整的。

另一方面,导流通道10内的空气相对于除尘通道5的空气是向斜后方流动的,会在导流通道10与除尘通道5连接处形成一个大于除尘通道5的气流的中心部分压强的高压区,该高压区能够将除尘通道5的气流中裹挟的靠近导流通道10的较轻的杂质(如絮状物)推回到除尘通道5中心的位置,使其不能进入导流通道10,较轻的杂质会继续随气流向除尘口4运动。而除尘通道5的气流中裹挟的较重的杂质(如砂粒)如果到达导流通道10处则会撞击导流通道10 的内壁(即导流片30表面),被弹射回除尘通道5中心的位置,并且由于自身的惯性而保持向除尘口4运动,而不会向斜后方的导流通道10中运动。此外,在除尘通道5的气流中夹杂着水分较大的杂质(如雨水)如果到达导流通道10 处则会导流通道10的内壁进行雾化,然后被气流推回到除尘通道5的中心位置。

如此,不含杂质的洁净空气能够从导流通道10进入排风通道6,而颗粒物、漂浮物等杂质则随着除尘通道5的气流经由除尘口4排出,这样就利用空气滤芯3将洁净空气和杂质进行了分离。通过该空气滤芯3稳定地提供洁净的空气,既避免了积聚的杂质将空气除尘器堵塞,又省去了人工清理空气除尘器的麻烦,节约了人力、物力和财力,并且能够保证在不进行清理的情况下长时间正常工作。

在本发明的另一个实施例中,优选的,如图4所示,导流片30为横截面呈翼形,具体的,导流片30包括外凸状的引流面301以及平滑设置的导流面302,且引流面301与导流面302之间平滑的过度连接,外凸状的引流面301为靠近除尘通道5的迎风面,外凸状的引流面301相比平面进一步增加了气流的阻力,从而使杂质尽量少接近于导流通道10。同时,外凸状的引流面301使导流面302 的上方更容易形成高压区,且两个相邻引流面301之间高压区具有一定的排斥作用,使杂质保持在除尘通道5的中线位置上。同时,环向的导流片30使杂质受力均匀,不会出现偏心,从而使杂质能更好的集中在除尘通道5的中心线上。在本发明提供的另一个优选实施例中,如图5、6所示,导流片30的轴向截面为矩形、弧形或折线形面(未给出),只需要满足导流片30的径向截面面积沿靠近进风口的方向逐渐增大的条件即可,上述形状规则且平滑的导流片30 的相比于翼型的导流片30的加工工艺简单,便于导流片30的生产使用。

在本发明的另一个实施例中,如图7所示,优选的,靠近进风口2的外壳1 内壁上设置有若干用于为气流提供阻力的凸起7。当气流从进风口2进入后,凸起7为气流提供一定的阻力,从而增加除尘通道5内的壁压,使气流中的杂质尤其是一些絮状物在壁压的作用下,趋近于除尘通道5中线方向流动。其中,凸起7形状在此不作过多的限定,可以是梯形、三角形、圆形、半圆形或是其他不规则的形状,只需能起到一定的阻挡流速的作用即可。此外,本发明的凸起7可以为连续设置或间隔设置,其中,连续设置的凸起7相比间隔设置的凸起7会提供更大的阻力,具体在实际应用中可根据实际需要以及装置的尺寸进行设置。

在本发明提供的另一个优选实施例中,如图3所示,将凸起7设置为梯形,即凸起7的径向截面为梯形。对于相对不规则的形状,规则形状的凸起7 加工工艺比较简单,实用性较强。其中,截面为矩形的凸起7与进风管2的进风口方向的接触面积最大,因此对气流产生的阻碍作用最大,使气流的能量损耗也最大。而三角形或圆形的阻力较小,损耗的能量也相对较小。因此,作为优选的方案,本发明选用可截面为梯形的凸起7,梯形的斜面与进风口相对,在保证对气流实现较高的阻碍作用的同时,降低对气流的能量损耗。

在本发明的另一个实施例中,优选的,在除尘口4连接有用于加快流速的引风装置,引风装置可以为风机、气泵等,不仅可以为除尘通道5提供动力,增加了空气流动的速度,进一步提升了除尘效率,同时又能保证除尘口4的流速大于出风口9,提高了除尘效果。同时,当外界没有满足需要的气流时,则需要人为制造气流来满足空气过滤装置工作的需要,可以在进风口2处设置引风装置,使本装置可以不依靠外界气流而去除杂质、导出洁净空气,从而使本装置的应用场景更加广泛,并且实现了气流速度可调,工作过程更加高效。

在本发明的另一个实施例中,优选的,进风口2、除尘通道5、除尘口4与外壳1共轴设置,如此,实现了轴向除尘排风,即大气从进风口2引入,沿着除尘通道5进行除尘后排出,因此,进风口2、除尘通道5以及除尘口4均在一条直线上,实现了轴向除尘,便于除尘时杂质的集中,提高了除尘效果。

在本发明的另一个实施例中,优选的,外壳1两侧为非封闭式的筒状结构,从而便于进气和出气的设计。其中出风口设置为外壳1内壁与除尘口4之间的间隙,且与排风通道6连通,以便于出风口9输送到需要洁净空气的空间内。洁净的空气沿着导流通道10进入排风通道6,排风通道6的出风口即为外壳1 与除尘口4之间的间隙,由如此实现了轴向排风,从而增大了排风量。

同时,筒状外壳1结构使洁净的空气进入到排气通道后,对每路气流产生的作用力,防止气流扩散,从而使除尘通道5容易形成径向的气流,便于空气中的杂质集中于除尘通道5的中心线上流动,进一步提高除尘效果。

在本发明的另一个实施例中,优选的,外壳1两侧为封闭式的筒状结构,且在外壳1的管壁上均匀设置若干出风口,出风口的形状不作限定,可以为圆形、方形、三角形等,出风口与排风通道6连通,如此,可以实现多方向排风。

在本发明的另一个实施例中,优选的,导流片30通过安装架8固定在外壳 1内壁上,在本实施例中,提供一个三角形的安装架8,以提高导流片30安装的稳定性。三角形的安装架8包括安装环80以及三个支撑腿81,三个支撑腿 81固定在支撑环80上,支撑环80的环口用于安装除尘口4,三个支撑腿81上分为设有与导流片30数量相匹配的安装口,且三个支撑腿81上安装口环向上等高,通过安装口可使导流片30卡接在支撑腿81上,从而实现导流片30的拼装,相比于一体的空气滤芯3装置,本装置更加方便拆装。

在本发明的另一实施例提供一种通风装置,包括至少一个上述的一种筒式空气除尘器,需要说明的是,该通风装置可以由本发明中的空气除尘器进行组合排列成任意形状,如图8、9所示,可以由三个组合成三角形状,可以有四个或多个组合成四边形、矩形、圆形等,在此不作过多的限定,组合后形成的通风装置可以增大通风量,满足通风量较大时空气除尘过滤的需求。再具体组装时,可以将多个空气过滤器之间进行固定,同时多个固定的空气过滤器外部可以套设有外壳体,具体外壳体的形状根据实际内部多个空气过滤器组合后的形状进行设置,如此不仅增加了通风装置的美观性,同时也便于通风装置的整体安装。

上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

- 一种筒式空气除尘器以及通风装置

- 一种用于空气净化的滤筒式工业除尘器