一种以谷物为原料的发酵型调味酱、制备方法及应用

文献发布时间:2023-06-19 12:00:51

技术领域

本发明属于食品技术领域,涉及微生物发酵,具体涉及一种以谷物为原料的发酵型调味酱、制备方法及应用。

背景技术

D-核糖(D-Ribose)是一种五碳糖(戊糖),甜度是蔗糖的0.7倍,具有清凉口感的甜味,在水中的溶解度很大。D-核糖作为生物体内存在于所有细胞中的天然成份,与腺苷酸的形成和ATP(三磷酸腺苷)的再生有密切关系,D-核糖与腺嘌呤结合生成腺苷,作为细胞能量生产的参与者ATP的成分之一,是生命代谢最基本的能量来源之一。D-核糖在心脏和骨骼肌代谢中起关键作用,能够促进局部缺血组织、局部缺氧组织的恢复。此外,D-核糖在人体内还有多种不同的代谢途径,它可以转化生成丙酮酸,参与能量代谢途径;也可以合成核苷,进而组成RNA、DNA和ATP等生物体内重要物质,在核苷类物质、蛋白质、脂肪代谢中处于枢纽位置,具有重要的生理功能及广阔的应用前景。

补充核糖可以通过增加ATP来提高能量水平,是制备功能性食品的原料之一。例如,“一种含D-核糖的功能性食品组合物及由其制备的食品”(公开号为CN109567211A),“一种D核糖竹叶黄酮固体饮料”(公开号为CN107996934A), “一种D-核糖维生素C泡腾片及其制备方法”(公开号为CN104434937A),“一种含有核糖和L-肉碱的功能饮料及其制作方法”(公开号为CN102813265A),“一种核糖功能食品”(公开号为CN103371317A)。但是实际上,D-核糖在商业化食品行业的应用较为有限,目前已批准的保健食品不足10款,绝大多数是2011年之前没有技术要求时审批的,在其他食品中应用更为罕见,究其原因,合规性是其最主要的限制因素。由于D-核糖并不属于营养强化剂允许使用品种,因此D-核糖的应用受到了限制。

肌醇(Inositol)也称为环己六醇,略带甜味、甜度为蔗糖的一半,在理论上有9种可能的异构体,通常在自然界中发现的有4种,分别称为D-chiro-inositol、L-chiro-inositol、肌肉肌醇(myo-inositol)和鲨肌醇(scyllo-inositol),其中在自然界最常见的是肌肉肌醇(MYO)。肌醇也被称之为维生素 B8,是一种类似维生素的化学物质,其性质类似于葡萄糖醇、甘露糖醇和木糖醇,参与体内的新陈代谢活动,用于合成肌醇磷脂、膜磷脂、鞘脂等前体物质,是人类、动物和微生物的生长相关的必需物质。

肌醇通常以肌醇六磷酸盐(植酸盐)和磷脂酰肌醇两种形式存在于自然界,后者主要分布于动物及微生物细胞内,作为细胞膜的组成成分;而在天然的植物中,则以前一种植酸盐形式存在。植酸广泛存在于谷物类植物中,例如小麦种子中植酸平均含量为23.27μg/mg(张小华,段晓亮等. 小麦籽粒植酸和无机磷含量的变异及其与千粒重、容重的相关性.中国农业大学学报, 2014,05:8~12),主要分布在糊粉层,84%~88%的植酸存在于麸皮中,胚芽部分约占10%,而胚乳中几乎没有,约占2%左右(时侠清,袁方方,舒英杰. 小麦植酸含量的杂种优势和遗传力分析[J]. 安徽科技学院学报. 2011,06:19~22)。大量研究表明,禾谷类作物用作粮食和饲料时,非反刍动物(包括人)不能消化吸收植酸和植酸盐,在消化道中,植酸易于与Fe和Zn等矿质元素形成不能被人和反刍动物吸收的复合物,也可以与蛋白质结合形成植酸-蛋白质二元复合物或植酸-金属阳离子-蛋白质三元复合物,而且植酸还会抑制α-淀粉酶和磷脂酶的活性,所以植酸是不可忽视的抗营养因子(吴非霏,殷丽君.豆豉后发酵过程中植酸、肌醇含量及植酸酶活变化的探究.中国食品科学技术学会第十三届年会论文摘要集.2016-11-09)。

人体每天需要1-2 g的肌醇,但是,人体自身是不能合成肌醇的,必须通过药物、食品、保健品或化妆品等补充。《GB 1903.42-2020食品安全国家标准 食品营养强化剂 肌醇(环己六醇)》已经颁布,并于2021年3月施行。

为了解决现有技术存在的上述问题,本发明研发了一种以谷物为原料制备的富含D-核糖和肌醇的发酵型调味酱。

发明内容

本发明的目的是提供一种以谷物为原料的发酵型调味酱。

本发明的另一个目的是提供发酵型调味酱的制备方法。

本发明的再一个目的是提供发酵型调味酱的应用。

本发明是通过以下技术方案实现的:

一种以谷物为原料的发酵型调味酱,是以谷物为原料制得的,其中D-核糖占发酵型调味酱总质量的5~20%,肌醇占发酵型调味酱总质量的0.1~0.4%。

进一步地,所述的谷物为小麦、玉米、稻米、小米、高粱、大麦、燕麦、荞麦的一种或几种的组合,成品中干物质占发酵型调味酱总质量的45%~65%。

更进一步地,上述发酵型调味酱的制备方法,是以谷物为原料分别制得谷物酶解液和谷物发酵液,将谷物酶解液和谷物发酵液混合复配,浓缩后制得的。

所述谷物酶解液的制备步骤为:

(1)谷物加水浸泡,打浆,加高温α-淀粉酶液化,液化温度70~95℃、液化时间10min~40min;

(2)降温至40~60℃,加入中性蛋白酶和风味蛋白酶水解,保温时间2h~8h,加热至90℃以上20min灭酶活;

(3)降至室温,调节溶液pH 4.0~5.5,升温至40~60℃,加入糖化酶和多糖复合酶,糖化降解15h~35h;

(4)加入植酸酶和磷脂酶水解植酸,酶解时间2~6h,加热至85℃以上,灭酶活20min,调pH至6.5~7.5,离心,上清液即为谷物酶解液。

所述谷物发酵液的制备步骤为:

(1)斜面培养:在斜面培养基接种高产D-核糖的芽孢杆菌,斜面培养温度34℃~37℃,培养时间18~24h;

(2)摇瓶种子培养:挑选1环斜面保存的高产D-核糖的芽孢杆菌,加入到体积100mL~200mL种子培养基中,在34℃~37℃,90~120r/min往复式摇床培养10~16h后得到一级种子液;

所述摇瓶种子培养基组成按重量份计:谷物酶解液15~25%,低钠盐0.1~3%,水72~84.9%。低钠盐为含有60%~70%的氯化钠,同时有20%~30%的氯化钾和8%~12%的硫酸镁的混合食用盐;

(3)发酵罐发酵产D-核糖:将一级种子液以5~15%的接种量接种到装有发酵培养基的发酵罐,通气搅拌,温度34~37℃,pH为6.0~7.0,发酵40h~80h;

所述发酵培养基组成(按重量份计):谷物酶解液50~90%,低钠盐0.1~3%,水7~49.9%,其中所述的低钠盐为含有60%~70%氯化钠,20%~30%氯化钾和8%~12%硫酸镁的混合食用盐;

(4)发酵液离心,收集上清液即为谷物发酵液。

所述复配步骤为:

将质量比30~60:40~70:0~10的谷物酶解液:谷物发酵液:食用盐混合,减压蒸发浓缩至原重量1/4~1/6,浓缩液中干物质质量含量为45%~65%, D-核糖5~20%,肌醇0.1~0.4%。

本发明还提供了上述发酵型调味酱在制备食品中的应用,包括在制备调味品、肉制品、烘焙食品、饮料和宠物食品中的应用,比如应用在调味品(如酱油、调味汁、方便面调味包等)、烘焙食品(如面包、蛋糕、饼干等)、肉制品(如火腿、腊肉等)、饮料和宠物食品中,可以给食物增添独特的营养和风味,给快速消费品市场带来全新的产品和体验。

本发明以小麦、玉米、稻米等谷物为原料,谷类含蛋白质在8~12%之间,脂肪含量较少,约在2-4%,其谷类中含碳水化物约70~80%,而且大部分是淀粉,利用率较高,此外,谷类的无机盐的含量为1.5%左右,其中主要是磷和钙,绝大部分以植酸盐形式存在,而植酸盐不易为机体吸收利用。本发明利用酶解技术将谷物中的植酸水解为肌醇,增加了营养,降低抗营养因子,二是将谷物中的淀粉水解为葡萄糖作为D-核糖微生物发酵的碳源,将谷物中蛋白质水解为小肽和氨基酸作为D-核糖微生物发酵的氮源,酶解过程中维生素和无机盐的释放为微生物生长提供营养和生长因子。具体实施时,将谷物经过浸泡、磨浆、多酶水解和离心后,得到谷物酶解液;以谷物酶解液作为碳源和氮源,添加低钠食用盐为发酵培养基进行D-核糖发酵得到谷物发酵液;谷物酶解液和谷物发酵液混合,再添加适量的食用盐,经浓缩后得到富含D-核糖和肌醇的发酵型调味酱。

与现有技术相比,本发明具有以下优点:

(1)以谷物为原料,将D-核糖微生物发酵与酿造酱相结合,将酿造酱工艺制备得到的还原糖作为D-核糖微生物发酵的碳源,提高了D-核糖的含量,丰富了口感;

(2)将谷物酶解生成肌醇与酿造酱工艺相结合,将谷物中的植酸降解为肌醇,既增加了营养,又降低了抗营养因子;

(3)整个工艺除加工助剂外没有额外物质的添加,无食品添加剂,符合清简标签的时代健康要求,具有极大的市场价值;

(4)本发明成品富含5~20%D-核糖,0.1~0.4%肌醇,且有新型香味物质和口感,具有传统调味酱无可比拟的优点。

附图说明

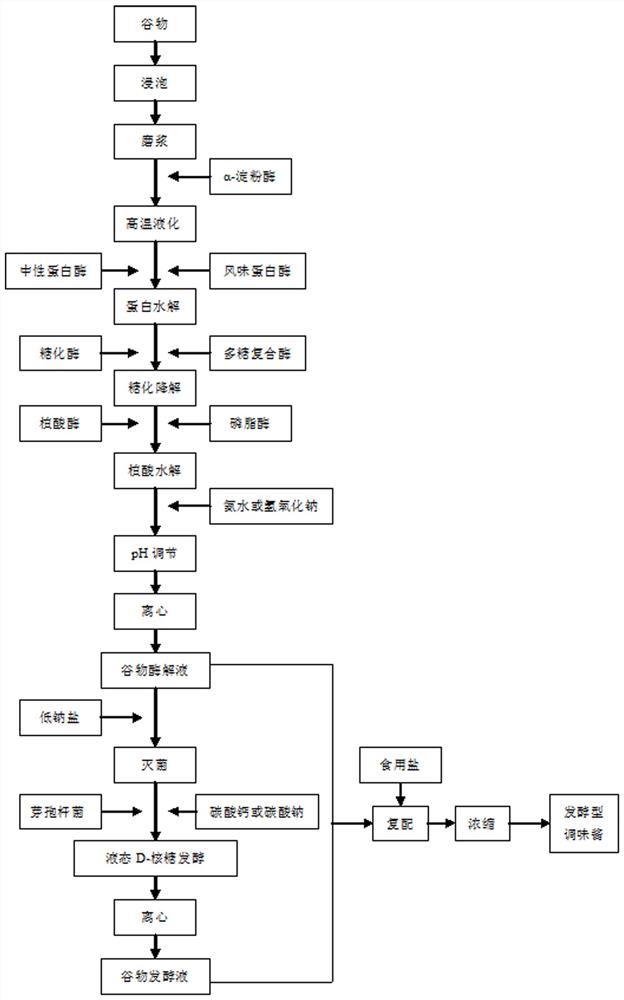

图1为本发明的工艺流程图。

具体实施方式

以下结合附图和实施例对本发明做进一步说明。

实施例1

一种以谷物为原料的发酵型调味酱,工艺流程如图1所示,步骤为:

A 制备谷物酶解液

(1)小麦加水混合,浸泡2h,

(2)用磨浆机磨浆成20%浓度的小麦浆液,

(3)加高温α-液化酶(α-淀粉酶)液化,酶的添加量为每克小麦用酶7个单位,液化温度90℃、液化时间30min,水解液碘反应为黄棕色后终止液化,高温液化的同时蛋白质变性,四级结构变一级结构,有助于后续步骤蛋白质降解,

(4)将温度降低至55℃,加入中性蛋白酶和风味蛋白酶水解,酶的添加量为中性蛋白酶(70000 U/g)0.5%(以谷物干重计)、风味蛋白酶每克谷物0.3个单位,保温时间6h,加热至90℃以上20min灭酶活,

(5)温度降低至室温,调节溶液pH 4.8,加热使温度升高至55℃,加入酶制剂,糖化酶添加量为每克谷物用酶200单位,多糖复合酶Viscozyme L由诺维信公司提供,添加量为每克谷物用酶1.0 μL,保温糖化降解时间24h,

(6)温度降低至37℃,加入植酸酶和磷脂酶水解,添加量为每克谷物用植酸酶5个单位、磷脂酶0.5个单位,酶解时间4h,

(7)加热至85-95℃,20min灭酶活,用食品级氨水(用于后续发酵)或食品级氢氧化钠(用于复配)调节pH至7.0,

(8)水解液离心,离心机转速4000r/min,离心时间15min,上清液即为谷物酶解液(小麦酶解液),检测得知,酶解降解后葡萄糖的浓度为12.2 g/100mL,葡萄糖得率(葡萄糖/小麦)为61%,葡萄糖/还原糖为98%,肌醇含量0.07 g/100mL,氨基酸态氮(以氮计)0.18 g/100mL。

B 制备液态D-核糖发酵

(1)斜面培养:斜面培养基组成包括蛋白胨10 g/L,酵母提取物2 g/L,山梨醇10g/L,氯化钠2 g/L,磷酸氢二钾2 g/L,磷酸二氢钾1 g/L,琼脂粉17 g/L,用NaOH调节该培养基的pH,使其达到7.0,菌种为莽草酸缺陷型的高产D-核糖的枯草芽孢杆菌,斜面培养温度36℃,培养时间20h,

(2)摇瓶种子培养:摇瓶种子培养基组成按重量份计包括小麦酶解液20%,低钠盐3%,水77%,低钠盐为只含有65%的氯化钠,同时有25%的氯化钾和10%的硫酸镁的混合食用盐,挑选1环斜面保存的高产D-核糖的枯草芽孢杆菌,加入到体积120mL种子培养基中,在36℃,95r/min往复式摇床培养12h后得到一级种子液,测得种子液的pH为6.5,吸光度值OD

(3)发酵罐发酵产D-核糖:发酵培养基配制按重量份计包括小麦酶解液70%,低钠盐3%,水27%,加热灭菌,将一级种子液以10%的接种量接种发酵罐,发酵培养条件为通气搅拌,液体深层发酵,温度控制恒定36℃,用碳酸钙控制发酵pH为中性略酸性,通风量为0.2~1.5vvm(v/v·min),搅拌转速为50~300r/min,发酵时间为58h,

(4)发酵结束后发酵液离心,离心机转速4000r/min,离心时间15min,上清液即为D-核糖发酵液(小麦发酵液),检测D-核糖含量为38 g/L。

C 混合配制制备发酵型调味酱

将步骤A所得小麦酶解液和步骤B所得小麦发酵液混合,再添加适量的食用盐,其中按重量份计,小麦酶解液40份,谷物发酵液60份,食用盐2份,将混合溶液减压蒸发浓缩至原重量约1/4,使最终的浓缩液的干物质(即固形物)含量为50%,所得即为富含D-核糖和肌醇的发酵型调味酱。

将根据上述方法所生产出的成品,进行质量标准和产品规格检测,结果如表1所示。

表1 产品质量标准和产品规格

由表1可以看出,本发明制得的调味酱产品富含小肽、氨基酸,同时兼具特殊的营养成分D-核糖和肌醇,产品鲜香自然、口感独特,色、香、味、体态俱佳,成分天然,无添加任何食品添加剂,具有很高的社会效益和商业价值。

实施例2

一种以谷物为原料的发酵型调味酱,步骤包括:

A 制备谷物酶解液

(1)小麦加水混合,浸泡3h,

(2)用磨浆机磨浆成25%浓度的小麦浆液,

(3)加高温α-液化酶(α-淀粉酶)液化,酶的添加量为每克小麦用酶10个单位,液化温度95℃、液化时间10min,水解液碘反应为黄棕色后终止液化,高温液化的同时蛋白质变性,四级结构变一级结构,有助于后续步骤蛋白质降解,

(4)将温度降低至60℃,加入中性蛋白酶和风味蛋白酶水解,酶的添加量为中性蛋白酶(70000 U/g)1%(以谷物干重计)、风味蛋白酶每克谷物0.5个单位,保温时间2h,加热至90℃以上20min灭酶活,

(5)温度降低至室温,调节溶液pH 5.5,加热使温度升高至60℃,加入酶制剂,糖化酶添加量为每克谷物用酶300单位,多糖复合酶Viscozyme L由诺维信公司提供,添加量为每克谷物用酶1.1 μL,保温糖化降解时间15h,

(6)温度降低至39℃,加入植酸酶和磷脂酶水解,添加量为每克谷物用植酸酶6个单位、磷脂酶0.6个单位,酶解时间2h,

(7)加热至85-95℃,20min灭酶活,用食品级氨水(用于后续发酵)或食品级氢氧化钠(用于复配)调节pH至7.5,

(8)水解液离心,离心机转速5000r/min,离心时间10min,上清液即为谷物酶解液(小麦酶解液),检测得知,酶解降解后葡萄糖的浓度为15 g/100mL,葡萄糖得率(葡萄糖/小麦)为60%,葡萄糖/还原糖为98%,肌醇含量0.12 g/100mL,氨基酸态氮(以氮计)0.22 g/100mL。

B 制备液态D-核糖发酵

(1)斜面培养:斜面培养基组成包括蛋白胨10 g/L,酵母提取物2 g/L,山梨醇10g/L,氯化钠2 g/L,磷酸氢二钾2 g/L,磷酸二氢钾1 g/L,琼脂粉18 g/L,用NaOH调节该培养基的pH,使其达到7.5,菌种为莽草酸缺陷型的高产D-核糖的枯草芽孢杆菌,斜面培养温度37℃,培养时间18h,

(2)摇瓶种子培养:摇瓶种子培养基组成按重量份计包括小麦酶解液15%,低钠盐0.1%,水84.9%,低钠盐为只含有60%的氯化钠,同时有28%的氯化钾和12%的硫酸镁的混合食用盐,挑选1环斜面保存的高产D-核糖的枯草芽孢杆菌,加入到体积100mL种子培养基中,在37℃,120r/min往复式摇床培养10h后得到一级种子液,测得种子液的pH为6.7,吸光度值OD

(3)发酵罐发酵产D-核糖:发酵培养基配制按重量份计包括小麦酶解液50%,低钠盐0.1%,水49.9%,加热灭菌,将一级种子液以15%的接种量接种发酵罐,发酵培养条件为通气搅拌,液体深层发酵,温度控制恒定37℃,用碳酸钙控制发酵pH为中性略酸性,通风量为0.2~1.5vvm(v/v·min),搅拌转速为50~300r/min,发酵时间为40h,

(4)发酵结束后发酵液离心,离心机转速5000r/min,离心时间10min,上清液即为D-核糖发酵液(小麦发酵液),检测D-核糖含量为37 g/L。

C 混合配制制备发酵型调味酱

将步骤A所得小麦酶解液和步骤B所得小麦发酵液混合,再添加适量的食用盐,其中按重量份计,小麦酶解液60份,谷物发酵液40份,食用盐0份,将混合溶液减压蒸发浓缩至原重量约1/4,使最终的浓缩液的干物质(即固形物)含量为45%,所得即为富含D-核糖和肌醇的发酵型调味酱。

将通过上述方法所生产出的成品,进行质量标准和产品规格检测,结果如表2所示。

表2 产品质量标准和产品规格

由表2可以看出,本发明制得的调味酱产品富含小肽、氨基酸,同时兼具特殊的营养成分D-核糖和肌醇,产品鲜香自然、口感独特,色、香、味、体态俱佳,成分天然,无添加任何食品添加剂,具有很高的社会效益和商业价值。

实施例3

一种以谷物为原料的发酵型调味酱,步骤包括:

A 制备谷物酶解液

(1)小麦加水混合,浸泡1.5h,

(2)用磨浆机磨浆成15%浓度的小麦浆液,

(3)加高温α-液化酶(α-淀粉酶)液化,酶的添加量为每克小麦用酶5个单位,液化温度70℃、液化时间40min,水解液碘反应为黄棕色后终止液化,高温液化的同时蛋白质变性,四级结构变一级结构,有助于后续步骤蛋白质降解,

(4)将温度降低至40℃,加入中性蛋白酶和风味蛋白酶水解,酶的添加量为中性蛋白酶(70000 U/g)0.9%(以谷物干重计)、风味蛋白酶每克谷物0.5个单位,保温时间8h,加热至90℃以上20min灭酶活,

(5)温度降低至室温,调节溶液pH 4.0,加热使温度升高至40℃,加入酶制剂,糖化酶添加量为每克谷物用酶250单位,多糖复合酶Viscozyme L由诺维信公司提供,添加量为每克谷物用酶0.9 μL,保温糖化降解时间35h,

(6)温度降低至35℃,加入植酸酶和磷脂酶水解,添加量为每克谷物用植酸酶4个单位、磷脂酶0.4个单位,酶解时间6h,

(7)加热至85-95℃,20min灭酶活,用食品级氨水(用于后续发酵)或食品级氢氧化钠(用于复配)调节pH至6.5,

(8)水解液离心,离心机转速3000r/min,离心时间20min,上清液即为谷物酶解液(小麦酶解液),检测得知,酶解降解后葡萄糖的浓度为10.5 g/100mL,葡萄糖得率(葡萄糖/小麦)为60.5%,葡萄糖/还原糖为98%,肌醇含量0.06 g/100mL,氨基酸态氮(以氮计)0.15g/100mL。

B 制备液态D-核糖发酵

(1)斜面培养:斜面培养基组成包括蛋白胨10 g/L,酵母提取物2 g/L,山梨醇10g/L,氯化钠2 g/L,磷酸氢二钾2 g/L,磷酸二氢钾1 g/L,琼脂粉17 g/L,用NaOH调节该培养基的pH,使其达到7.2,菌种为莽草酸缺陷型的高产D-核糖的枯草芽孢杆菌,斜面培养温度34℃,培养时间24h,

(2)摇瓶种子培养:摇瓶种子培养基组成按重量份计包括小麦酶解液25%,低钠盐0.5%,水74.5%,低钠盐为只含有70%的氯化钠,同时有22%的氯化钾和8%的硫酸镁的混合食用盐,挑选1环斜面保存的高产D-核糖的枯草芽孢杆菌,加入到体积200mL种子培养基中,在34℃,90r/min往复式摇床培养16h后得到一级种子液,测得种子液的pH为6.4,吸光度值OD

(3)发酵罐发酵产D-核糖:发酵培养基配制按重量份计包括小麦酶解液90%,低钠盐0.5%,水9.5%,加热灭菌,将一级种子液以5%的接种量接种发酵罐,发酵培养条件为通气搅拌,液体深层发酵,温度控制恒定34℃,用碳酸钙控制发酵pH为中性略酸性,通风量为0.2~1.5vvm(v/v·min),搅拌转速为50~300r/min,发酵时间为80h,

(4)发酵结束后发酵液离心,离心机转速3000r/min,离心时间20min,上清液即为D-核糖发酵液(小麦发酵液),检测D-核糖含量为48 g/L。

C 混合配制制备发酵型调味酱

将步骤A所得小麦酶解液和步骤B所得小麦发酵液混合,再添加适量的食用盐,其中按重量份计,小麦酶解液30份,谷物发酵液70份,食用盐10份,将混合溶液减压蒸发浓缩至原重量约1/6,使最终的浓缩液的干物质(即固形物)含量为65%,所得即为富含D-核糖和肌醇的发酵型调味酱。

将通过上述方法所生产出的成品,进行质量标准和产品规格检测,结果如表3所示。

表3 产品质量标准和产品规格

由表3可以看出,本发明制得的调味酱产品富含小肽、氨基酸,同时兼具特殊的营养成分D-核糖和肌醇,产品鲜香自然、口感独特,色、香、味、体态俱佳,成分天然,无添加任何食品添加剂,具有很高的社会效益和商业价值。

实施例4

一种全麦高能量饼干的制备,步骤包括:

⑴ 配料:按以下原料配方进行配料(以重量份计),小麦粉100份,鲜酵母2份,实施例3制备得到的发酵型调味酱40份,小麦蛋白粉(谷朊粉)4份,小麦低聚肽粉3份,小麦胚芽油5份,小苏打0.7份;

⑵ 调粉:缓冲加入温水,搅拌均匀,加水量为小麦粉的32%,面团温度为40℃,将面团静置40分钟使内部张力消除;

⑶ 压面:将面团转换方位进行折叠辊轧形成面带,使用往返式压面来回辊轧,需多次(15次以上)往返辊轧使其光润;

⑷ 成型:将辊轧后的面带均匀打孔形成饼胚,采用冲印成型机生产,模型带阳文图案或花纹;

⑸ 烘烤:将饼干胚放入烤箱,采取较长时间的焙烤,在250℃下烘烤时间15分钟,饼干开始上色后停火,烤箱余温保持5分钟;

⑹ 冷却:采用自然冷却方法冷却,避免冷却过快使饼干产生裂缝。冷却至室温后即得富含D-核糖和肌醇的全麦高能量饼干。

将按照上述方法所生产出的全麦高能量饼干进行成品质量和产品规格检测,结果如表4所示,

表4 产品质量标准和产品规格

实施例5

一种谷物类运动饮料的制备,步骤包括:

⑴ 调配:按以下原料配方进行配料(以重量份计),实施例2制备得到的发酵型调味酱16份,饮用水100份,不停搅拌以至完全溶解;

⑵ 过滤:常规饮料过滤器过滤,如滤芯过滤或膜过滤器;

⑶ 均质:均质机均质(70℃,18MPa);

⑷ 灭菌:将饮料经过超高温瞬时灭菌器,120℃高温灭菌5秒灭菌后立即冷却灌装;

⑸ 灌装、包装成品:将灭菌后的饮料进行低温无菌灌装,得到谷物类运动饮料成品,且根据《预包装食品标签通则》及此运动饮料的生产工艺,本产品的配料可标识为:水、小麦和食用盐。

将按照上述方法所生产出的运动饮料进行成品质量和产品规格检测,结果如表5所示。

表5 产品质量标准和产品规格

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,上述仅为本发明的优选实施例而已,并不对本发明的保护范围起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明提出的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

- 一种以谷物为原料的发酵型调味酱、制备方法及应用

- 一种发酵型韩国泡菜调味酱及其制备方法