电子部件及其制造方法

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及电子部件及其制造方法,更详细来说,涉及铜电极与无机基板具有牢固的密合性、具有低电阻且廉价的电极的电子部件及其制造方法。

背景技术

以往,作为电子部件所使用的代表性的基板材料,能够举出氧化物基板(玻璃、水晶、氧化铝、氧化镓、钛酸钡、锆钛酸铅、铁素体氧化物等)、氮化物基板(氮化铝、氮化硅、氮化镓等)、碳化物基板(碳化硅等)这样的陶瓷基板。这样的陶瓷基板被用于无线通信设备、电力转换设备等广泛用途的电子部件。

对于电子部件而言,通过在这样的陶瓷基板的表面形成平面电极而形成电子部件用的基板。

作为在陶瓷基板上形成电极的方法,能够举出对导电性糊剂进行印刷、烧结的方法。能够通过这样的方法提供廉价的电子部件。另外,通过作为导电性糊剂使用铜糊剂,从而能够提供更为廉价的电子部件。

但是,对于铜而言,因与陶瓷的密合性不足,因此存在因电子部件的制备工序中的应力负荷或由作为电子部件使用中的温度循环等产生的应力负荷,而使得铜电极从陶瓷基板剥离的情况。为了防止这样的剥离,进行了多种研究。

例如,专利文献1中记载了下述内容:在介电常数不同的2种强电介质氧化物的界面形成铜的内部电极时,能够通过在内部电极中包含与至少1种氧化物的添加成分共通的成分来防止发生剥离。

现有技术文献

专利文献

专利文献1:日本特开2011-119343号公报

发明内容

发明要解决的课题

在上述专利文献1中,为了将与电极邻接的氧化物的添加成分加入电极中并确保界面密合强度,于800~1000℃这样的高温进行烧结。但是,在从烧结温度冷却至室温的过程中,存在对应于大温度差而产生的热应力变大、陶瓷基板容易破坏的可能,因此铜电极与陶瓷基板的密合性不充分。为了提高铜电极与陶瓷基板的密合性,仍存在改良的余地。

本发明是鉴于以上情况提出的,目的在于提供铜电极与无机基板具有牢固的密合性的电子部件。

用于解决课题的手段

本申请的发明人发现,在经下述工序制得的电子部件中,即使在主要使用廉价的铜电极的情况下,其金属电极与无机基板也具有牢固的密合性,由此完成了本发明,上述工序为:在将包含铜粒子、铜氧化物粒子及/或镍氧化物粒子以及具有软化点的无机氧化物粒子的糊剂涂布在无机基板上后,在非活性气体气氛下,于低于无机氧化物粒子的软化点且为铜粒子的烧结温度以上的温度进行加热,以形成至少包含铜的烧结体,接着,在非活性气体气氛下于无机氧化物粒子的软化点以上的温度进行加热的软化工序。具体来说,本发明提供以下方案。

(1)电子部件的制造方法,其包括下述工序:涂布工序,将包含铜粒子、铜氧化物粒子及/或镍氧化物粒子以及具有软化点的无机氧化物粒子的糊剂涂布在无机基板上;烧结工序,在非活性气体气氛下,于低于所述无机氧化物粒子的软化点且为所述铜粒子的烧结温度以上的温度进行加热,以形成至少包含铜的烧结体;和软化工序,在非活性气体气氛下,于所述无机氧化物粒子的软化点以上的温度进行加热。

(2)根据(1)所述的电子部件的制造方法,其中,所述糊剂中的所述氧化物粒子的含量相对于所述铜粒子而言为0.1质量%以上且10质量%以下。

(3)电子部件的制造方法,其包括下述工序:第1涂布工序,将包含铜粒子、铜氧化物粒子及/或镍氧化物粒子以及具有软化点的无机氧化物粒子的第1糊剂涂布在无机基板上;第2涂布工序,涂布第2糊剂,该第2糊剂包含铜粒子以及含有铜及/或镍的氧化物粒子且不含具有软化点的无机氧化物成分,或者,该第2糊剂包含铜粒子以及含有铜及/或镍的氧化物粒子且具有软化点的无机氧化物成分的含量低于0.1质量%;烧结工序,在非活性气体气氛下,于低于所述无机氧化物粒子的软化点且为所述铜粒子的烧结温度以上的温度进行加热,以形成至少包含铜的烧结体;和软化工序,在非活性气体气氛下,于所述无机氧化物粒子的软化点以上的温度进行加热。

(4)电子部件的制造方法,其包括下述工序:第1涂布工序,将包含铜粒子、铜氧化物粒子及/或镍氧化物粒子以及具有软化点的无机氧化物粒子的第1糊剂涂布在无机基板上;第1烧结工序,在非活性气体气氛下,于低于所述无机氧化物粒子的软化点且为所述铜粒子的烧结温度以上的温度进行加热,以形成至少包含铜的烧结体;软化工序,在非活性气体气氛下,于所述无机氧化物粒子的软化点以上的温度进行加热;第2涂布工序,涂布第2糊剂,该第2糊剂包含铜粒子和所述氧化物粒子且不含具有软化点的无机氧化物成分,或者,该第2糊剂包含铜粒子以及含有铜及/或镍的氧化物粒子且具有软化点的无机氧化物成分的含量低于0.1质量%;和第2烧结工序,在非活性气体气氛下,于所述铜粒子的烧结温度以上的温度进行加热,以形成至少包含铜的烧结体。

(5)根据(1)~(4)中任一项所述的电子部件的制造方法,其中,所述无机氧化物粒子的软化点为550℃以上且750℃以下。

(6)根据(1)~(5)中任一项所述的电子部件的制造方法,其中,所述无机氧化物粒子包含从由B、Al、Si、Zn、Ba、Bi、Ca、Mg、Sr、Hf、K、Zr、Ti及Na组成的组中选择的3种以上的金属元素。

(7)电子部件,其具备:接合电极部,其在包含铜的多孔质体的间隙中包含无机氧化物;和无机基板,所述接合电极部中,与所述无机基板相接触侧的一半中的所述无机氧化物的含量比其余一半中的所述无机氧化物的含量多。

(8)电子部件,其具备:电极部,其包含铜;接合电极部,其在包含铜的多孔质体的间隙中包含无机氧化物;和无机基板,所述接合电极部中,与所述无机基板相接触侧的一半中的所述无机氧化物的含量比其余一半中的所述无机氧化物的含量多。

(9)根据(7)或(8)所述的电子部件,其中,所述无机氧化物包含从由B、Al、Si、Zn、Ba、Bi、Ca、Mg、Sr、Hf、K、Zr、Ti及Na组成的组中选择的3种以上的金属元素。

发明效果

根据本发明,能够获得铜电极与无机基板具有牢固的密合性的电子部件。

附图说明

图1是第1方式的电子部件的截面示意图。

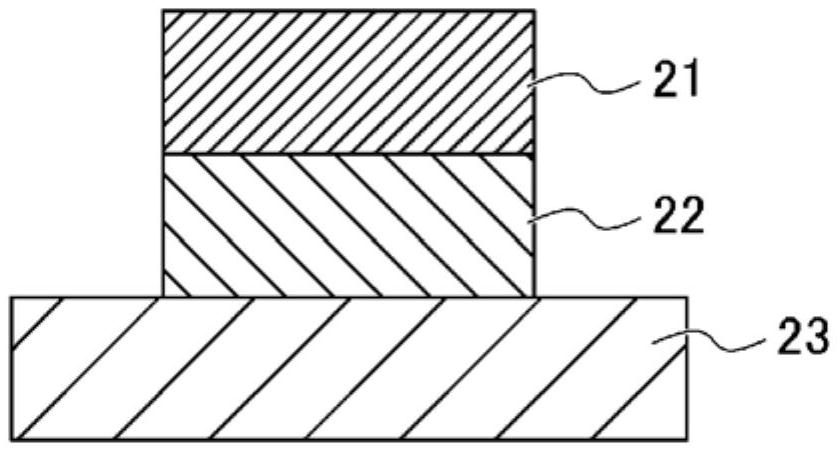

图2是第2方式的电子部件的截面示意图。

具体实施方式

以下,详细说明本发明的具体实施方式。本发明不受以下实施方式的任何限定,能够在本发明的目的范围内进行适当变更来实施。

<第1方式的制造方法>

第1方式的制造方法包含下述工序:涂布工序,将包含铜粒子、铜氧化物粒子及/或镍氧化物粒子以及具有软化点的无机氧化物粒子的糊剂涂布在无机基板上;烧结工序,在非活性气体气氛下,于低于无机氧化物粒子的软化点且为铜粒子的烧结温度以上的温度进行加热,以形成至少包含铜的烧结体;软化工序,在非活性气体气氛下,于无机氧化物粒子的软化点以上的温度进行加热。

需要说明的是,在本说明书中,“铜电极”是指以铜为主成分(60质量%以上)的电极,在发挥作为电极的功能的情况下,不排除含有其他金属等。

〔涂布工序〕

涂布工序为将包含铜粒子、铜氧化物粒子及/或镍氧化物粒子以及具有软化点的无机氧化物粒子的糊剂涂布在无机基板上的工序。

需要说明的是,“软化点”能够使用DTA求出其有无及温度。

[无机基板]

无机基板为例如半导体基板,且至少在其表面具有氧化物。通过在无机基板的表面具有氧化物,无机氧化物粒子在后述的软化工序中被软化,无机基板与源自于无机氧化物粒子的成分(是指无机氧化物粒子被软化并填充在多孔质的铜烧结体的细孔中的成分)反应。源自于无机氧化物粒子的成分被包含在铜粒子以及铜氧化物粒子及/或镍氧化物粒子烧结而生成的多孔质体(电极)的空隙中,因此,通过如上所述与无机基板反应,从而能够提高无机基板与作为多孔质体的电极的密合性。

无机基板13的表面存在的氧化物并无特别限定,例如能够举出氧化铝、二氧化硅等绝缘体或锂铌氧化物、钛钡氧化物等强电介质。

对于基板13的表面以外而言,其由绝缘材料构成即可,能够例如举出氮化硅、氮化铝、碳化硅等。

[糊剂]

糊剂至少包含铜粒子以及铜氧化物粒子及/或镍氧化物粒子以及具有软化点的无机氧化物粒子,铜粒子以及铜氧化物粒子及/或镍氧化物粒子通过烧结而成为导电性金属的多孔质体,作为所得电子部件的电极发挥作用。

作为这样的糊剂的一例,包含铜粒子、铜氧化物粒子及/或镍氧化物粒子、粘合剂树脂和溶剂。需要说明的是,以下,将主要由粘合剂树脂及溶剂等构成的有机成分称为“有机载体(organic vehicle)”。

(铜粒子)

铜粒子并无特别限定,例如,优选为利用气体雾化法、水雾化法、或液相还原析出法等方法制造的粒子,且50%粒径为70nm以上、10μm以下。

铜粒子的粒径并无特别限定,优选为例如0.3μm以上,更加优选为0.5μm以上。通过使得铜粒子的平均粒径为0.3μm以上,从而能够在烧结后的铜粒子间形成间隙。若低于0.3μm,则在烧结工序中致密地烧结的铜粒子间的间隙变小,在之后的软化工序中,无机氧化物未到达界面而密合性差。若为0.5μm以上,则密合强度进一步升高。需要说明的是,铜粒子的平均粒径为使用Microtrac等激光衍射式粒度分布计测定的值。

(铜氧化物粒子及/或镍氧化物粒子)

铜氧化物粒子包含氧化亚铜及氧化铜中的至少任一者。另外,镍氧化物粒子包含氧化镍。这些氧化物粒子因氧化物形成标准自由能小而容易被还原并成为导电性金属。

如上所述,糊剂中作为粘合剂包含树脂。在此,若粘合剂在烧结后也残留在电极内,则可能使该电极的导电性下降。因此,需要将这样的粘合剂除去。但是,在本实施方式的制造方法中,加热均需要在非活性气氛下进行。因而,在气体气氛以外还需要氧的供给。在此,若在糊剂中添加铜氧化物粒子、镍氧化物粒子并对该糊剂进行烧结,则即使在非活性气体气氛下,也能够通过加热而从氧化物粒子向树脂供氧并将其分解除去。其结果,能够获得铜粒子的良好的烧结体。

糊剂中的铜氧化物粒子及/或镍氧化物粒子的含量(两种金属氧化物粒子的合计)并无特别限定,例如优选相对于铜粒子的质量而言为0.1质量%以上,更加优选为0.2质量%以上,进一步优选为0.5质量%以上。通过使得铜氧化物粒子及/或镍氧化物粒子的含量为0.1质量%以上,从而能够使向树脂供给的氧量充分以进一步促进树脂的分解。另一方面,作为铜氧化物粒子及/或镍氧化物粒子的含量,优选为10质量%以下,更加优选为9质量%以下,进一步优选为8质量%以下,特别优选为7质量%以下。通过使得铜氧化物粒子及/或镍氧化物粒子的含量为10质量%以下,从而能够将铜氧化物粒子及/或镍氧化物粒子完全还原,能够进一步减小多孔质体(电极)的电阻。需要说明的是,在称量需要量的氧化物粒子时,糊剂中的树脂含量为微量,因此能够通过以糊剂中作为主成分的铜粒子的质量为基准来称量氧化物粒子,能够高精度地含有适当量的氧化物粒子。

铜氧化物粒子及/或镍氧化物粒子的平均粒径并无特别限定,以例如激光衍射式粒度分布中的50%平均粒径(D

(无机氧化物粒子)

无机氧化物粒子为具有软化点的粒子。通过像这样使得无机氧化物具有软化点,从而能够在后述的软化工序中使之软化,以使之经由细孔从多孔质的烧结体的内部移动至无机基板附近。

优选该无机氧化物粒子为包含从由B、Al、Si、Zn、Ba、Bi、Ca、Mg、Sr、Hf、K、Zr、Ti及Na组成的组中选择的3种以上的金属元素。通过像这样包含多个金属元素的氧化物,从而容易产生软化点。

无机氧化物粒子的软化点并无特别限定,例如优选为550℃以上,更加优选为570℃以上,进一步优选为590℃以上,特别优选为600℃以上。通过设为550℃以上,从而形成与铜粒子的烧结温度的差,能够在烧结工序中抑制软化。另一方面,作为软化点,优选为750℃以下,更加优选为740℃以下,进一步优选为720℃以下,特别优选为700℃以下。通过设为750℃以下,从而能够防止源自于无机氧化物粒子的成分与无机基板反应放出气体而在界面上形成气泡状的空隙,由此,能够进一步提高通过铜粒子的烧结生成的铜的多孔质体与无机基板的密合强度。

糊剂中的无机氧化物粒子的含量并无特别限定,例如,优选相对于铜粒子的质量而言为0.4质量%以上,更加优选为1.0质量%以上。通过使得无机氧化物粒子的含量为0.4质量%以上,从而能够使在软化工序中移动至与无机基板的界面的无机氧化物量增多,确保与无机基板的密合强度。另外,通过使无机氧化物粒子的含量为1.0质量%以上,从而能够进一步提高密合强度。另一方面,作为无机氧化物粒子的含量,优选为20质量%以下,更加优选为10重量%以下,进一步优选为4.8质量%以下,特别优选为4质量%以下。通过使得无机氧化物粒子的含量为20质量%以下,从而能够确保密合强度。另外,特别是通过使得无机氧化物粒子的含量为4.8质量%以下,能够在维持密合强度的同时减小电阻。

无机氧化物粒子的平均粒径并无特别限定,以例如激光衍射式粒度分布中的50%粒径(D

(粘合剂树脂)

作为有机载体中的粘合剂树脂的含量,以质量%计优选为0.05质量%以上17质量%以下。粘合剂树脂并无特别限定,为通过加热分解的树脂即可,例如能够举出甲基纤维素、乙基纤维素、羧甲基纤维素等纤维素树脂、丙烯酸树脂、缩丁醛树脂、醇酸树脂、环氧树脂、酚醛树脂等。其中,优选使用具有与氧、一氧化碳反应而容易从糊剂中消失的倾向的纤维素类树脂,在纤维素类树脂中,更加优选使用乙基纤维素。

通过在非活性气氛下与导电性金属氧化物一并进行加热,从而粘合剂树脂与导电性金属氧化物反应,能够尽量减少残留在烧结后的布线中的树脂量,抑制由树脂残留引起的布线电阻的上升。但是,即使如此,也仍存在粘合剂树脂成分残留在布线中而烧结性恶化且布线电阻上升的可能,因此通过使有机载体中的粘合剂树脂的含量小于17.0质量%,能够忽略烧结后残留在布线中的粘合剂树脂成分对布线电阻的影响。另一方面,若有机载体中的粘合剂树脂的含量低于0.05质量%,则存在糊剂的粘度变小、印刷性恶化的可能。

(溶剂)

作为导电性糊剂中含有的溶剂并无特别限定,具有适当的沸点、蒸气压、粘性即可,例如能够举出烃类溶剂、氯化烃类溶剂、环状醚类溶剂、酰胺类溶剂、亚砜类溶剂、酮类溶剂、醇类化合物、多元醇的酯类溶剂、多元醇的醚类溶剂、萜烯类溶剂及这些物质的混合物。其中,优选使用沸点为200℃附近的TEXANOL、丁基卡必醇、丁基卡必醇乙酸酯、松油醇。

(其他有机载体中的成分)

有机载体为将粘合剂树脂、溶媒及其他根据需要添加的有机物全部混合而成的液体。在本发明记载的气氛中进行烧结的情况下,使用将粘合剂树脂与溶剂混合制备的有机载体即可,可以根据需要将金属盐与多元醇混合使用。作为金属盐的例子,在例如作为第1金属元素使用Cu的情况下,能够举出乙酸铜(II)、苯甲酸铜(II)、双(乙酰丙酮)铜(II)等。另外,作为多元醇,能够举出例如乙二醇、二乙二醇、三亚甲基二醇、丙二醇、四乙二醇。通过添加以上物质,从而在烧结时多元醇将金属盐还原,还原后的金属析出到粒子间的空隙中,因此具有提高粒子间的导电性的作用。

糊剂中含有的上述有机载体的含量并无特别限定,例如优选为3质量%以上且19质量%以下,更加优选为8质量%以上且15质量%以下。

通过使糊剂中含有的有机载体的含量为3质量%以上且19质量%以下,从而能够良好地保持布线形状。若有机载体的含量超过19质量%,则糊剂的粘性减弱,因此印刷后的布线形状存在发生下垂的可能。另一方面,若有机载体的含量低于3质量%,则由于糊剂的粘性过大,因此存在无法形成均匀形状的布线的可能。

[糊剂的制造方法]

糊剂能够如下制备:将上述粘合剂树脂与溶媒混合,进一步添加铜粒子、铜氧化物粒子及/或镍氧化物粒子,使用行星式搅拌机等装置进行混炼。另外,还能够根据需要使用三辊磨机来提高这些粒子的分散性。

另外,糊剂的涂布方法没有特别限定,例如能够使用喷墨法、分配法、丝网印刷法等。

另外,对于涂布糊剂后的无机基板,优选适当地于室温或高温下使之干燥以将溶剂除去规定量。

〔烧结工序〕

烧结工序为下述工序:在非活性气体气氛下,于低于无机氧化物粒子的软化点且为铜粒子的烧结温度以上的温度对上述涂布工序中制得的糊剂涂布后的无机基板进行加热,以形成至少包含铜的烧结体。

若像这样进行糊剂的烧结,则铜粒子以及铜氧化物粒子及/或镍氧化物被烧结,这些粒子的表面连结而形成多孔质体。即,由此制得的多孔质体由铜形成(未使用镍氧化物的情况)、或由铜和镍形成(使用镍氧化物的情况)(以下,方便起见,也包括还包含镍的情况,称为“铜多孔质体”。)。需要说明的是,此时,通过加热而从铜氧化物粒子及/或镍氧化物向源自于糊剂而存在的树脂供氧,使树脂分解。另一方面,由于于低于软化点的温度进行加热,因此,无机氧化物粒子此时未发生变化。

烧结工序中的加热温度并无特别限定,低于无机氧化物粒子的软化点且为铜粒子的烧结温度以上即可,例如优选为400℃以上,更加优选为450℃以上,进一步优选为470℃以上,特别优选为500℃以上。另一方面,作为加热温度,优选低于750℃,更加优选为700℃以下,进一步优选为650℃以下,特别优选为620℃以下。

另外,烧结工序中的加热温度并无特别限定,优选比无机氧化物粒子的软化点低30℃以上,更加优选低50℃以上,进一步优选低70℃以上,特别优选低100℃以上。通过使得加热温度比无机氧化物粒子的软化点低30℃以上,从而能够更加可靠地防止在该烧结工序中发生无机氧化物粒子的软化。

烧结工序中的加热时间并无特别限定,优选为例如5分钟以上,更加优选为15分钟以上。另外,作为加热时间,优选为60分钟以下,更加优选为45分钟以下。通过使得加热时间处于以上范围,从而能够充分地对铜粒子进行烧结。

作为非活性气氛,实质上不含氧化性气体、还原性气体的气氛即可,例如能够使用氮气氛、氦气氛、氩气氛等。其中,从成本的观点出发,优选为氮气氛。需要说明的是,虽说是非活性气氛,但由于用于进行实施的装置在排除氧化性气体、还原性气体方面存在限度,因此例如分别容许含有100ppm以下的氧化性气体、还原性气体。

需要说明的是,对于无机氧化物粒子,能够单独使用1种组成的无机氧化物粒子或将多种组成的无机氧化物粒子混合使用。在使用多种无机氧化物的情况下,所谓“低于无机氧化物粒子的软化点”,是以该多种无机氧化物中具有最低软化点的物质为基准。

〔软化工序〕

软化工序为在非活性气体气氛下于无机氧化物粒子的软化点以上的温度进行加热的工序。

若像这样进行加热,则无机氧化物粒子被软化,以铜多孔质体的细孔为通路移动至无机基板附近。并且,源自于无机氧化物粒子的成分与无机基板反应而一体化,以使铜多孔质体与无机基板的密合强度提高。

作为非活性气氛,与上述烧结工序同样地,为实质上不含氧化性气体、还原性气体的气氛即可,能够使用例如氮气氛、氦气氛、氩气氛等。其中,从成本的观点出发,优选为氮气氛。需要说明的是,虽说是非活性气氛,但由于用于进行实施的装置在排除氧化性气体、还原性气体方面存在限度,因此,无法排除至例如分别含有100ppm以下的氧化性气体、还原性气体。

软化工序中的加热温度并无特别限定,为无机氧化物粒子的软化点以上的温度即可,例如优选为600℃以上,更加优选为620℃以上,进一步优选为650℃以上。通过使加热温度为600℃以上,从而能够使无机基板与源自于无机氧化物粒子的成分一体化,能够进一步提高无机基板与铜烧结体的密合性。另外,作为加热温度,优选为900℃以下,更加优选为870℃以下,进一步优选为850℃以下。通过使加热温度为900℃以下,从而能够抑制因金属成分的蒸发而产生气泡、无机基板与铜烧结体的密合性下降。

另外,作为软化工序中的加热温度,优选比无机氧化物粒子的软化点高30℃以上,更加优选高50℃以上,进一步优选高70℃以上。通过使得加热温度比无机氧化物粒子的软化点高30℃以上,从而能够使无机氧化物粒子容易发生软化。

软化工序中的加热时间并无特别限定,优选为例如5分钟以上,更加优选为15分钟以上。另外,作为加热时间,优选为60分钟以下,更加优选为45分钟以下。通过使得加热时间处于以上范围,从而能够使软化后的无机氧化物粒子充分地移动至无机基板附近。

需要说明的是,关于无机氧化物粒子,能够使用1种或多种无机氧化物,或者,在使用多种无机氧化物的情况下,所谓“无机氧化物粒子的软化点以上”,是以该多种无机氧化物中具有最高软化点的物质为基准。

<第2方式的制造方法>

第2方式的制造方法包括下述工序:第1涂布工序,将包含铜粒子、铜氧化物粒子及/或镍氧化物粒子以及具有软化点的无机氧化物粒子的第1糊剂涂布在无机基板上;第2涂布工序,涂布第2糊剂,该第2糊剂包含铜粒子以及含有铜及/或镍的氧化物粒子且不含具有软化点的无机氧化物成分、或包含铜粒子以及含有铜及/或镍的氧化物粒子且具有软化点的无机氧化物成分的含量低于0.1质量%;烧结工序,在非活性气体气氛下,于低于无机氧化物粒子的软化点且为铜粒子的烧结温度以上的温度进行加热,以形成至少包含铜的烧结体;和软化工序,在非活性气体气氛下,于无机氧化物粒子的软化点以上的温度进行加热。

即,第2方式的制造方法与上述第1方式的制造方法比较,包含第2涂布工序。

〔第1涂布工序〕

第1涂布工序为下述工序:将包含铜粒子、铜氧化物粒子及/或镍氧化物粒子以及具有软化点的无机氧化物粒子的第1糊剂涂布在无机基板上。该第1涂布工序与第1方式的制造方法中的涂布工序相同,因此此处省略详细说明。需要说明的是,在该情况下,将第1方式的制造方法中的“糊剂”替换为“第1糊剂”。

〔第2涂布工序〕

在第2涂布工序中涂布第2糊剂,该第2糊剂包含铜粒子以及含有铜及/或镍的氧化物粒子且不含具有软化点的无机氧化物成分、或包含铜粒子以及含有铜及/或镍的氧化物粒子且具有软化点的无机氧化物成分的含量低于0.1质量%。该第2涂布工序与第1方式的制造方法中的涂布工序相比,区别仅在于第2糊剂(对应第1方式的制造方法中的“糊剂”。)不含具有软化点的无机氧化物成分、或无机氧化物成分的含量相对于第2糊剂低于0.1质量%,因此此处省略第2糊剂以外的的详细说明。

由第2糊剂形成的电极部(铜电极)出于将待电连接的多个布线彼此电连接的目的而配置。因此,导电性较高为好,作为第2糊剂,使用不含具有软化点的无机氧化物成分、或具有软化点的无机氧化物成分的含量低于0.1质量%的(仅为少量的)糊剂。

就第2糊剂中不含或其含量相对于第2糊剂而言低于0.1质量%的“无机氧化物成分”的概念而言,包含所有具有软化点的无机氧化物粒子,而不限于构成第1涂布工序中使用的“具有软化点的无机氧化物粒子”的成分。需要说明的是,包含铜及/或镍的氧化物粒子不具有软化点,因此被从无机氧化物成分除外。

〔烧结工序〕

烧结工序为下述工序:在非活性气体气氛下,于低于无机氧化物粒子的软化点且为铜粒子的烧结温度以上的温度进行加热,以形成至少包含铜的烧结体。该烧结工序与第1方式的制造方法中的烧结工序相同,因此此处省略详细说明。

〔软化工序〕

软化工序为在非活性气体气氛下于无机氧化物粒子的软化点以上的温度进行加热的工序。该软化工序与第1方式的制造方法中的软化工序相同,因此此处省略详细说明。

像这样,在第2方式的制造方法中,在第1方式的制造方法的基础上进一步具有第2涂布工序。并且,在该第2工序中,在涂布包含铜粒子以及含有铜及/或镍的氧化物粒子且不含或仅含有少量的具有软化点的无机氧化物成分的糊剂时,形成不含具有软化点的无机氧化物成分的铜骨架体。利用该部分,能够进一步提高待形成的电子部件的导电性。

<第3方式的制造方法>

与第2方式的制造方法相同的电子部件、即,具有不含具有软化点的无机氧化物成分的铜骨架体的电子部件也能够使用以下方法制造。具体来说,第3方式的制造方法包括下述工序:第1涂布工序,将包含铜粒子、铜氧化物粒子及/或镍氧化物粒子以及具有软化点的无机氧化物粒子的第1糊剂涂布在无机基板上;第1烧结工序,在非活性气体气氛下,于低于无机氧化物粒子的软化点且为铜粒子的烧结温度以上的温度进行加热,以形成至少包含铜的烧结体;软化工序,在非活性气体气氛下,于无机氧化物粒子的软化点以上的温度进行加热;第2涂布工序,涂布第2糊剂,该第2糊剂包含铜粒子和氧化物粒子,且不含具有软化点的无机氧化物成分、或包含铜粒子以及含有铜及/或镍的氧化物粒子且具有软化点的无机氧化物成分的含量低于0.1质量%;和第2烧结工序,在非活性气体气氛下,于铜粒子的烧结温度以上的温度进行加热,以形成至少包含铜的烧结体。

即,在该第3方式的制造方法中,在涂布第1糊剂后进行烧结,接下来在涂布第2糊剂后进行烧结,在该制造方法中对糊剂进行2次烧结。与此相对,上述第2方式的制造方法不在涂布第1糊剂后进行烧结,而是涂布第2糊剂并同时对第1糊剂和第2糊剂进行烧结。

〔第1涂布工序〕

在第1涂布工序中,将包含铜粒子、铜氧化物粒子及/或镍氧化物粒子以及具有软化点的无机氧化物粒子的第1糊剂涂布在无机基板上。该第1涂布工序与第2方式的制造方法中的第1涂布工序相同,因此此处省略详细说明。

〔第1烧结工序〕

在第1烧结工序中,在非活性气体气氛下,于低于无机氧化物粒子的软化点且为铜粒子的烧结温度以上的温度进行加热,以形成至少包含铜的烧结体。该第1烧结工序与第1方式的制造方法中的烧结工序相同,因此此处省略详细说明。

〔第2涂布工序〕

在第2涂布工序中,将包含铜粒子、铜氧化物粒子及/或镍氧化物粒子以及具有软化点的无机氧化物粒子的第1糊剂涂布在基板上。该第1涂布工序与第2方式的制造方法中的第2涂布工序相同,因此此处省略详细说明。

〔软化工序〕

软化工序是在非活性气体气氛下于无机氧化物粒子的软化点以上的温度进行加热的工序。该软化工序与第1方式的制造方法中的软化工序相同,因此此处省略详细说明。

〔第2烧结工序〕

在第2烧结工序中,在非活性气体气氛下,于铜粒子的烧结温度以上的温度进行加热,以形成至少包含铜的烧结体。该第2烧结工序在除了第1方式的制造方法中的烧结工序、加热温度以外的方面相同。

第2烧结工序中的加热温度没有特别限定,为铜粒子的烧结温度以上的温度即可。另外,也不需要像第1烧结工序那样为低于无机氧化物粒子的软化点的温度。但是,第2加热烧结工序中的加热温度可以与例如第1方式的制造方法中的烧结工序相同,例如优选为400℃以上,更加优选为450℃以上,进一步优选为470℃以上,特别优选为500℃以上。另外,作为加热温度,优选为700℃以下,更加优选为670℃以下,进一步优选为650℃以下,特别优选为620℃以下。

<第1方式的电子部件>

对于使用上述第1方式的制造方法制得的电子部件(以下称为“第1方式的电子部件”。)的特征进行说明。图1是第1方式的电子部件的截面示意图。第1方式的电子部件1包括无机基板13和在包含铜的多孔质体的间隙中包含无机氧化物的接合电极部12。在这样的电子部件1中,接合电极部12与机基板13层叠而构成。并且,在接合电极部12中,与无机基板13相接触侧的一半的无机氧化物的含量比另一半的无机氧化物的含量多。

〔接合电极部〕

接合电极部12在包含铜的多孔质体的间隙中包含无机氧化物。并且,在该接合电极部12中,与后述的无机基板13相接触侧的一半的无机氧化物的含量比与电极部相接触侧的一半的无机氧化物的含量多。需要说明的是,此处的“接合”是指与无机基板相连并附着于其上,并不要求例如特定值以上的密合强度。

多孔质体为至少包含铜的骨架体。多孔质体作为其他元素能够包含镍。即,多孔质体由铜构成或由铜和镍构成。需要说明的是,“由铜构成”或“由铜和镍构成”也包含含有最大为5质量%左右的杂质或通过氧化而键合的氧的物质。另外,该多孔质体也可以为由例如粒子状的金属的表面相互连结而构成的烧结体。

构成无机氧化物的元素并无特别限定,例如优选包含从由B、Al、Si、Zn、Ba、Bi、Ca、Mg、Sr、Hf、K、Zr、Ti及Na组成的组中选择的3种以上的金属元素。这些元素分别形成氧化物,通过形成包含它们中的3种以上的金属元素的氧化物,从而能够将软化点调节为550℃以上且750℃以下的范围内,因此能够提高密合强度。

另外,构成无机氧化物的金属元素优选以氧化物的形式与后述的无机基板13反应而成为一体。通过像这样使得构成无机氧化物的金属元素与无机基板13一体化,从而能够提高该接合电极部12与无机基板13的密合强度。

无机氧化物的含量并无特别限定,优选电子部件1中包含的无机氧化物粒子的含量相对于电极总截面积以面积占有率计为10%以下,更加优选为5%以下。通过形成为10%以下,从而能够提高电极的机械可靠性并减小电极的电阻率。另外,通过形成为5%以下,从而电阻率进一步降低。在此,无机氧化物的面积占有率能够如下得到:准备与电极的长度方向垂直地在其长度方向的中点切断并研磨而得的样品,使用扫描电子显微镜观察剖面及使用X射线能谱仪获取组成分布图,将整个电极截面的面积设为电极总截面积,对相对于该总截面积而言的无机氧化物所存在的部位的面积进行测定。

接合电极部12的厚度并无特别限定,优选为例如10μm以上。接合电极部12的厚度为10μm以上,而远比铜粒子的D

〔无机基板〕

基板13为至少在表面包含氧化物的基板。需要说明的是,在此,“表面”是指至少与接合电极部12相接触侧的全部表面。关于其详情,因能够使用与上述相同的基板,因此在此省略说明。

<第2方式的电子部件>

对于使用上述第2及第3方式的制造方法制得的电子部件(以下,统称为“第2方式的电子部件”。)的特征进行说明。图2是第2方式的电子部件的截面示意图。第2方式的电子部件2具备无机基板23、包含铜的电极部21、及在包含铜的多孔质体的间隙中包含无机氧化物的接合电极部22,在接合电极部22中,与无机基板23相接触侧的一半的无机氧化物的含量比其余(与电极部21相接触一侧)的一半的无机氧化物的含量多。

即,第2方式的电子部件具有在第1方式的电子部件的接合电极部12上还具备电极部的结构。因此,第2方式的电子部件中的接合电极部22与上述第1方式的电子部件中的接合电极12相同。另外,第2方式的电子部件中的无机基板23与第1方式的电子部件中的无机基板13相同。因此,在此省略接合电极部22及无机基板23的说明。

〔电极部〕

电极部21是将与该电极部21电连接的多个布线彼此电连接的部件。

该电极部21至少包含铜。能够包含镍作为其他元素。即,电极部21由铜构成或由铜和镍构成。

电极部21也可以是具有多孔质结构的多孔质体(骨架体)。另外,该多孔质体也可以是例如粒子状的金属的表面相互连结而构成的烧结体。通过像这样使得电极部21具有多孔质结构,从而能够吸收赋予电子部件2的应力中的一定程度的应力,作为电子部件2整体,能够进一步提高针对剥离的耐受性。

在电极部21具有多孔质结构的情况下,其空隙的体积百分比并无特别限定,优选为例如2体积%以上,更加优选为5体积%以上,进一步优选为10体积%以上。另外,作为空隙的体积百分比,优选为40体积%以下,更加优选为35%以下。

优选电极部21不含铜及镍的氧化物以外的无机氧化物。若电极部21中含有无机氧化物粒子,则导电性下降。需要说明的是,电极部21至少含有铜作为金属,另外也可含有镍,但该铜、镍在金属的状态下在大气中也可能被氧化。因此,铜、镍的氧化物容许至能够确保导电性的范围(例如5质量%以下)。

另外,电极部21的厚度并无特别限定,优选比后述的接合电极部12的厚度厚。通过使得电极部21的厚度比接合电极部22的厚度厚,从而具有多孔质结构的电极部21所引起的应力松弛变得显著,能够提高电子部件整体的密合强度。

以上说明的电子部件例如能够用于电源模块用大电流基板、LED用绝缘放热基板等。

实施例

以下举出实施例来进一步详细说明本发明。本发明不受这些实施例限定。

将100质量%的D

[表1]

附图标记说明

1、2 电子部件

12、22 接合电极部

13、23 无机基板

21 电极部

- 电子部件容纳容器、电子部件串、电子部件容纳容器的制造方法以及电子部件串的制造方法

- 电子部件保护膜、电子部件保护构件、电子部件的制造方法以及封装体的制造方法