耳罩组装机

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及耳罩的组装领域,尤其涉及一种耳罩组装机。

背景技术

随着经济的不断发展及社会的不断进步,为人们的生活提供各式各样的电子消费品,而头戴式耳机就是诸多的电子消费品中的一种。

其中,对于头戴式耳机的耳罩来说,它是由外壳、外海绵、内壳、内海绵、内盖、外盖及耳环垫组成;组装时,首先,将外海绵放入外壳内;接着,将放有内海绵的内壳套装于外壳,并使外海绵夹于外壳与内壳之间;然后,将内盖盖合于内壳上,使内海绵夹紧内壳与内盖之间,紧接着将外盖盖合于外壳;最后,将耳环垫上的双面胶撕膜再贴于外盖上,从而完成耳罩的组装。

但是,上述耳罩的组装是靠操作人员手工完成,一方面增加操作人员的负担,另一方面降低了耳罩的组装效率。

因此,急需要一种能实现耳罩自动化组装且布置合理紧凑的耳罩组装机来克服上述的缺陷。

发明内容

本发明的目的在于提供一种能实现耳罩自动化组装且布置合理紧凑的耳罩组装机。

为实现上述目的,本发明的耳罩组装机包括机架、承载模座及装配于所述机架上的回流线、上料输送线、外海绵料仓、内海绵料仓、内盖料仓、外盖料仓、耳环垫料仓、外壳上料机械手、外海绵上料机械手、取放同步机械手、内盖上料机械手、外盖上料机械手、第一压合机构、第二压合机构、第三压合机构、耳环垫上料撕膜机械手、撕膜转盘、组装转盘、第一中转机械手和第二中转机械手。所述回流线沿X轴方向延伸布置,所述承载模座放置于所述回流线并被所述回流线沿X轴方向输送,所述承载模座开设有腔口朝上的模腔;所述上料输送线沿Y轴方向位于所述回流线一侧的旁边,所述上料输送线还沿X轴方向延伸并用于输送外壳和内壳;所述外海绵料仓、内海绵料仓、内盖料仓、外盖料仓、耳环垫料仓及撕膜转盘六者沿X轴方向依次隔开布置,所述外海绵料仓和内海绵料仓两者沿Y轴方向位于所述回流线相对另一侧的旁边,所述内盖料仓、外盖料仓和耳环垫料仓三者沿Y轴方向位于所述回流线的旁边;所述外壳上料机械手、外海绵上料机械手、取放同步机械手、内盖上料机械手、第一压合机构、外盖上料机械手和第二压合机构七者沿X轴方向依次隔开布置且各自沿Y轴方向横跨所述回流线,所述组装转盘沿Y轴方向与所述撕膜转盘隔开排列;所述耳环垫上料撕膜机械手位于所述耳环垫料仓和撕膜转盘之间,所述第一中转机械手沿Y轴方向位于所述撕膜转盘和组装转盘之间,所述第二中转机械手沿X轴方向位于所述第二压合机构和组装转盘之间,所述第三压合机构位于所述组装转盘和第二中转机械手两者的侧旁;其中,在所述回流线输送承载模座的过程中,所述外壳上料机械手将所述上料输送线所输送来的外壳放入所述承载模座的模腔中,所述外海绵上料机械手将所述外海绵料仓处的外海绵放入所述承载模座上的外壳中并与该外壳组合成第一组合件,所述取放同步机械手将所述上料输送线所输送来的内壳和内海绵料仓处的内海绵依次放置于所述承载模座上的第一组合件处并与该第一组合件组合成第二组合件,所述内盖上料机械手将所述内盖料仓处的内盖盖合于所述承载模座上的第二组合件并与该第二组合件组合成第三组合件,所述第一压合机构将所述第三组合件压合,所述外盖上料机械手将所述外盖料仓的外盖盖合于所述承载模座的第三组合件并与该第三组合件组合成第四组合件,所述第二压合机构将所述第四组合件压合,所述耳环垫上料撕膜机械手将所述耳环垫料仓处的耳环垫转送至所述撕膜转盘并在该撕膜转盘上撕掉耳环垫中的双面胶之保护膜,所述第一中转机械手将所述撕膜转盘中已被撕掉保护膜的耳环垫转送到所述组装转盘,所述第二中转机械手将所述第四组合件放置于所述耳环垫上,所述第三压合机构对所述第四组合件压合而使所述第四组合件和耳环垫粘固在一起。

较佳地,本发明的耳罩组装机还包括装配于所述机架的外壳抓取翻转机构及内壳抓取翻转机构,所述外壳抓取翻转机构和内壳抓取翻转机构各位于所述上料输送线对应上方,所述外壳抓取翻转机构还位于所述外壳上料机械手的对应下方,所述内壳抓取翻转机构还位于所述取放同步机械手的对应下方,所述外壳抓取翻转机构向下抓取所述上料输送线所输送来的外壳并使该外壳翻转至朝上布置,所述内壳抓取翻转机构向下抓取所述上料输送线所输送来的内壳并使该内壳翻转至朝上布置。

较佳地,所述上料输送线在Y轴方向被分隔出用于输送所述外壳的第一输送线和用于输送所述内壳的第二输送线,所述组装转盘沿所述X轴方向与所述回流线隔开且对齐排列,所述外海绵料仓、内海绵料仓、内盖料仓、外盖料仓、耳环垫料仓及撕膜转盘六者沿X轴方向对齐排列。

较佳地,本发明的耳罩组装机还包括装配于所述机架的下料机械手和下料输送线,所述下料输送线沿所述X轴方向延伸,所述下料输送线还位于所述组装转盘远离所述回流线的一侧的旁边,所述下料机械手位于所述组装转盘与所述下料输送线之间;所述耳环垫上料撕膜机械手包含上料龙门架、上料气动夹爪、二轴上料移载模组、撕膜气动夹爪、转动驱动器及二轴撕膜移载模组,所述上料龙门架装配于所述机架并沿X轴方向延伸,所述二轴上料移载模组和二轴撕膜移载模组依次地安装于所述上料龙门架,所述上料气动夹爪与所述二轴上料移载模组的输出端装配连接,所述撕膜气动夹爪与所述二轴撕膜移载模组的输出端装配连接。

较佳地,本发明的耳罩组装机还包括装配于所述机架且沿X轴方向位于所述外海绵上料机械手和取放同步机械手之间的转向机构,所述转向机构跨设于所述回流线,所述取放同步机械手先将所述上料输送线所输送来的内壳放入所述转向机构,所述取放同步机械手再将所述内海绵料仓处的内海绵放入所述转向机构上的内壳中,所述转向机构绕Z轴旋转预设角度后再将内壳连同内海绵一起放置于所述承载模座上的第一组合件处。

较佳地,所述取放同步机械手包含取放龙门架、第一横移座、第二横移座、横移驱动装置、第一上料取放装置及第二上料取放装置,所述取放龙门架沿Y轴方向横跨所述回流线,所述第一横移座和第二横移座各沿Y轴方向滑设于所述取放龙门架,所述横移驱动装置装配于所述取放龙门架并驱使所述第一横移座和第二横移座做同步的横移,所述第一上料取放装置安装于所述第一横移座,所述第二上料取放装置安装于所述第二横移座。

较佳地,所述转向机构包含转向龙门架、旋转模座、旋转驱动器及下料取走装置,所述转向龙门架沿Y轴方向横跨所述回流线,所述转向龙门架朝靠近所述取放同步机械手的方向延伸出承载支架,所述旋转模座位于所述承载支架的正下方,所述旋转模座至少开设有两个沿该旋转模座的旋转方向布置且腔口朝上的型腔,所述取放同步机械手将所述上料输送线所输送来的内壳放入与该取放同步机械手对齐的型腔中,所述旋转驱动器装配于所述承载支架并驱使所述旋转模座旋转以对调所述型腔之间的位置,所述下料取走装置安装于所述转向龙门架并位于所述旋转模座所旋转到的型腔正上方,所述下料取走装置将与其对齐的型腔处的内壳连同内海绵一起放置于所述承载模座上的第一组合件处。

较佳地,所述承载支架装配有沿所述Z轴方向布置并可转动的转轴,所述转轴的下端与所述旋转模座装配连接,所述转轴的上端安装有齿轮,所述旋转驱动器为沿所述Y轴方向做伸缩滑移的直线驱动器,所述直线驱动器的输出端安装有与所述齿轮相啮合的直线齿条。

较佳地,所述转向机构还包括安装于所述承载支架并沿所述X轴方向位于所述旋转驱动器和下料取走装置之间的撑开装置,所述旋转模座包含模座基体及沿所述Y轴方向做张闭配合的第一模型块和第二模型块,所述第一模型块和第二模型块共同拼接出所述型腔,所述撑开装置在所述型腔旋转至所述下料取走装置的正下方时可将所述第一模型块和第二模型块撑开。

较佳地,所述撑开装置包含沿所述Z轴方向做伸缩滑移的撑开驱动器及位于所述撑开驱动器下方的撑开锥头,所述撑开锥头安装于所述撑开驱动器的输出端,所述第一模型块和第二模型块各安装有沿所述Z轴方向与所述撑开锥头对齐的受推轮。

与现有技术相比,由于回流线沿X轴方向延伸布置,承载模座放置于回流线并被回流线沿X轴方向输送,承载模座开设有腔口朝上的模腔;上料输送线沿Y轴方向位于回流线一侧的旁边,上料输送线还沿X轴方向延伸并用于输送外壳和内壳;外海绵料仓、内海绵料仓、内盖料仓、外盖料仓、耳环垫料仓及撕膜转盘六者沿X轴方向依次隔开布置,外海绵料仓和内海绵料仓两者沿Y轴方向位于回流线相对另一侧的旁边,内盖料仓、外盖料仓和耳环垫料仓三者沿Y轴方向位于回流线的旁边;外壳上料机械手、外海绵上料机械手、取放同步机械手、内盖上料机械手、第一压合机构、外盖上料机械手和第二压合机构七者沿X轴方向依次隔开布置且各自沿Y轴方向横跨回流线,组装转盘沿Y轴方向与撕膜转盘隔开排列;耳环垫上料撕膜机械手位于耳环垫料仓和撕膜转盘之间,第一中转机械手沿Y轴方向位于撕膜转盘和组装转盘之间,第二中转机械手沿X轴方向位于第二压合机构和组装转盘之间,第三压合机构位于组装转盘和第二中转机械手两者的侧旁;这样布置以合理地将机架的长度利用起来且降低机架的宽度尺寸;同时,还使得装配于机架的回流线、上料输送线、外海绵料仓、内海绵料仓、内盖料仓、外盖料仓、耳环垫料仓、外壳上料机械手、外海绵上料机械手、取放同步机械手、内盖上料机械手、外盖上料机械手、第一压合机构、第二压合机构、第三压合机构、耳环垫上料撕膜机械手、撕膜转盘、组装转盘、第一中转机械手和第二中转机械手彼此更紧凑和作动更连贯,更可靠地实现耳罩自动化组装的目的。

附图说明

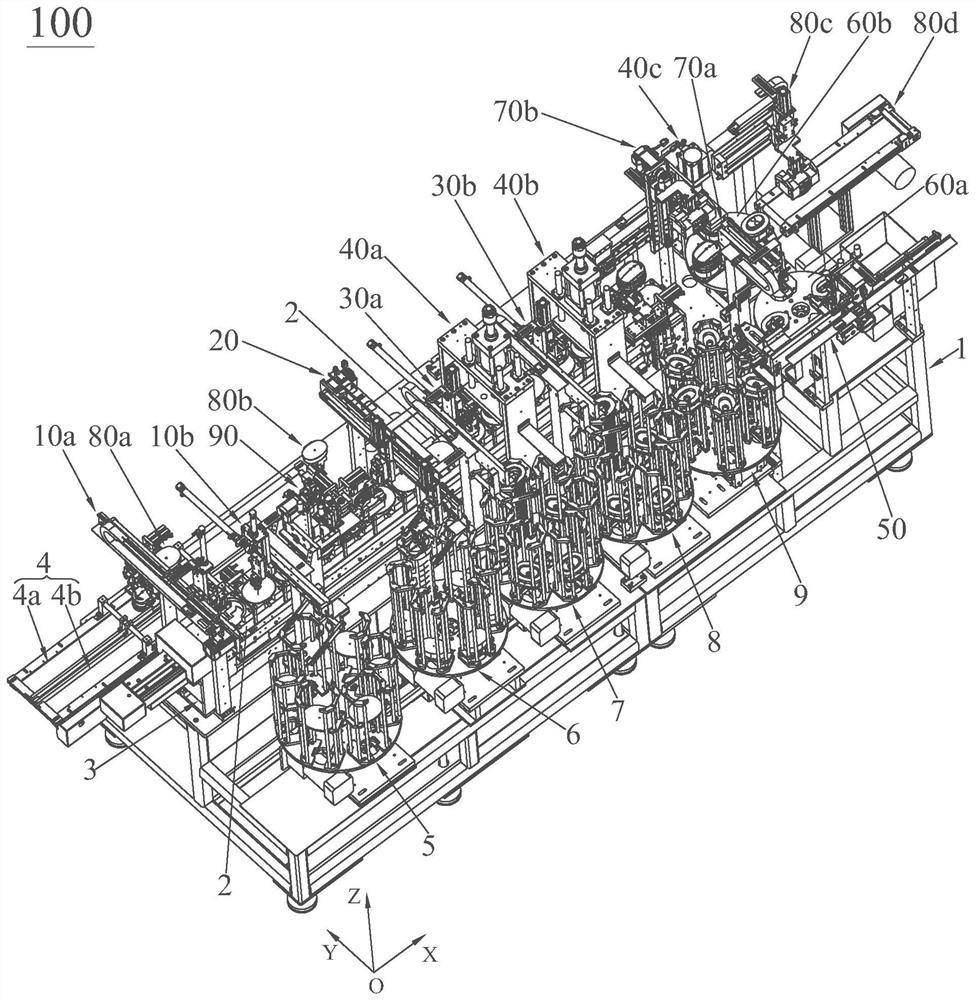

图1是本发明的耳罩组装机的立体结构示意图。

图2是本发明的耳罩组装机中的回流线和其所输送的承载模座的立体结构示意图。

图3是本发明的耳罩组装机中的上料输送线、外壳抓取翻转机构及内壳抓取翻转机构三者的立体结构示意图。

图4是本发明的耳罩组装机中的外壳上料机械手的立体结构示意图。

图5是本发明的耳罩组装机中的外海绵上料机械手的立体结构示意图。

图6是本发明的耳罩组装机中的取放同步机械手和转向机构二者的立体结体示意图。

图7是图6所示的转向机构中的旋转模座、转轴、旋转驱动器及直线齿条的立体结构示意图。

图8是图6所示的转向机构中的撑开装置的立体结构示意图。

图9是本发明的耳罩组装机中的内盖上料机械手的立体结构示意图。

图10是本发明的耳罩组装机中的外盖上料机械手的立体结构示意图。

图11是本发明的耳罩组装机中的耳环垫上料撕膜机械手的立体结构示意图。

图12是本发明的耳罩组装机中的撕膜转盘的立体结构示意图。

图13是本发明的耳罩组装机中的组装转盘的立体结构示意图。

图14是本发明的耳罩组装机中的第一中转机械手的立体结构示意图。

图15是本发明的耳罩组装机中的第二中转机械手的立体结构示意图。

图16a至图16e是本发明的耳罩组装机所要组装的耳罩的流程图。

具体实施方式

为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

请参阅图1、图2及图16a至图16d,本发明的耳罩组装机100包括机架1、承载模座2及装配于机架1上的回流线3、上料输送线4、外海绵料仓5、内海绵料仓6、内盖料仓7、外盖料仓8、耳环垫料仓9、外壳上料机械手10a、外海绵上料机械手10b、取放同步机械手20、内盖上料机械手30a、外盖上料机械手30b、第一压合机构40a、第二压合机构40b、第三压合机构40c、耳环垫上料撕膜机械手50、撕膜转盘60a、组装转盘60b、第一中转机械手70a和第二中转机械手70。回流线3沿X轴方向延伸布置,承载模座2放置于回流线3并被回流线3沿X轴方向输送,以实现承载模座2在回流线3的输送下沿X轴方向做水平的平移,承载模座2开设有腔口朝上的模腔2a,以借助模腔2a来装载外壳210;上料输送线4沿Y轴方向位于回流线3的后侧的旁边,上料输送线4还沿X轴方向延伸并用于输送外壳210和内壳220,以确保上料输送线4沿X轴方向水平输送外壳210和内壳220;外海绵料仓5、内海绵料仓6、内盖料仓7、外盖料仓8、耳环垫料仓9及撕膜转盘60a六者沿X轴方向依次隔开布置,外海绵料仓5和内海绵料仓6两者沿Y轴方向位于回流线3的前侧的旁边,内盖料仓7、外盖料仓8和耳环垫料仓9三者沿Y轴方向位于回流线3的旁边,较优的是,外海绵料仓5、内海绵料仓6、内盖料仓7、外盖料仓8、耳环垫料仓9及撕膜转盘60a六者沿X轴方向对齐排列,使得外海绵料仓5、内海绵料仓6、内盖料仓7、外盖料仓8、耳环垫料仓9及撕膜转盘60a均位于回流线3的前侧,这样设计减少机架1在Y轴方向(也可称为宽度)的尺寸,但不以此为限;外壳上料机械手10a、外海绵上料机械手10b、取放同步机械手20、内盖上料机械手30a、第一压合机构40a、外盖上料机械手30b和第二压合机构40b七者沿X轴方向依次隔开布置且各自沿Y轴方向横跨回流线3,以便于外壳上料机械手10a、外海绵上料机械手10b、取放同步机械手20、内盖上料机械手30a、第一压合机构40a、外盖上料机械手30b和第二压合机构40b七者从上方进行相应的作动;组装转盘60b沿Y轴方向与撕膜转盘60a隔开排列,较优的是,组装转盘60b沿X轴方向与回流线3隔开且对齐排列,这样使得回流线3与组装转盘60b之间的布局更紧凑,组装转盘60b还与撕膜转盘60a彼此对齐,但不以此为限;耳环垫上料撕膜机械手50位于耳环垫料仓9和撕膜转盘60a之间,第一中转机械手70a沿Y轴方向位于撕膜转盘60a和组装转盘60b之间,第二中转机械手70b沿X轴方向位于第二压合机构40b和组装转盘60b之间,第三压合机构40c位于组装转盘60b和第二中转机械手70a两者的侧旁。故,在回流线3输送承载模座2的过程中,外壳上料机械手10a将上料输送线4所输送来的外壳210放入承载模座2的模腔2a中,以借助模腔2a对外壳210进行装夹和定位;外海绵上料机械手10b将外海绵料仓5处的外海绵230放入承载模座2上的外壳210中,并使外海绵230和外壳210组合成第一组合件200a,状态见图16a所示;取放同步机械手20将上料输送线4所输送来的内壳220和内海绵料仓6处的内海绵240依次放置于承载模座2上的第一组合件200a处,并使内壳220、内海绵24和第一组合件200a三者组合成第二组合件200b,状态见图16b所示;内盖上料机械手30a将内盖料仓7处的内盖250盖合于承载模座2上的第二组合件200b,并使内盖250与第二组合件200b组合成第三组合件200c,状态见图16c所示;第一压合机构40a将第三组合件200c压合,使得内盖250、内海绵240、外海绵230及外壳210四者之间的结合更紧密;外盖上料机械手30b将外盖料仓8的外盖260盖合于承载模座2的第三组合件200c,并使外盖260与第三组合件200c组合成第四组合件200d,状态见图16d所示;第二压合机构40b将第四组合件200d压合,使得外盖260、内盖250、内海绵240、外海绵230及外壳210五者之间的结合更紧密;耳环垫上料撕膜机械手50将耳环垫料仓9处的耳环垫270转送至撕膜转盘60a,并在撕膜转盘60a上撕掉耳环垫270中的双面胶之保护膜,从而使耳环垫270的粘贴面向上露出;第一中转机械手70a将撕膜转盘60a中已被撕掉保护膜的耳环垫270转送到组装转盘60b;第二中转机械手70b将第四组合件200d放置于耳环垫270上;第三压合机构40c对第四组合件200d压合而使第四组合件200d和耳环垫270粘固在一起,从而完成耳罩200的组装,状态见图16e所示。更具体地,如下:

如图1、图3及图16b所示,本发明的耳罩组装机100还包括装配于机架10的外壳抓取翻转机构80a及内壳抓取翻转机构80b。外壳抓取翻转机构80a和内壳抓取翻转机构80b各位于上料输送线4对应上方,外壳抓取翻转机构80a还位于外壳上料机械手10a的对应下方,内壳抓取翻转机构80b还位于取放同步机械手20的对应下方,外壳抓取翻转机构80a向下抓取上料输送线4所输送来的外壳210并使该外壳210翻转至朝上布置,内壳抓取翻转机构80b向下抓取上料输送线4所输送来的内壳220并使该内壳220翻转至朝上布置;以借助外壳抓取翻转机构80a及内壳抓取翻转机构80b,使得外壳210和内壳220两者带开口211(221)的一面朝下地放置于上料输送线4上,从而使得上料输送线4更可靠地输送外壳210和内壳220,防止外壳210和内壳220两者带口211(221)的一面朝上而造成输送过程中乱窜,因而提高了外壳上料机械手10a将上料输送线4处的外壳210往承载模座2处转移的速度和效率,以及提高了取放同步机械手20将上料输送线4处的内壳220往承载模座2上的外壳210处转移的速度和效率。具体地,在图1和图3中,上料输送线4在Y轴方向被分隔出用于输送外壳210的第一输送线4a和用于输送内壳220的第二输送线4b,这样设计的目的是借助同一个上料输送线4而被分隔成两部分,在确保内壳220和外壳210被分开和同步输送的情况下达到节约成本的目的。举例而言,在图3中,外壳抓取翻转机构80a及内壳抓取翻转机构80b各包含抓取气动夹爪81、上下气缸82、推动气缸83、推拉齿轮84、推拉齿条85、翻转轴86及上下滑座87;上下气缸82的输出端沿Z轴的正向向上布置,上下滑座87安装于上下气缸82的输出端,翻转轴86可转动地装配于上下滑座87并沿Y轴方向延伸,推拉齿轮84安装于翻转轴86,推动气缸83安装于上下滑座87,推动气缸83的输出端沿X轴方向布置,推拉齿条85安装于推动气缸83的输出端并与推拉齿轮84啮合传动,抓取气动夹爪81安装于翻转轴86;故在推动气缸83和上下气缸82的配合下,使得外壳抓取翻转机构80a的抓取气动夹爪81向下抓取上料输送线4所输送来的外壳210并使该外壳210向上翻转180度;同理,使得内壳抓取翻转机构80b的抓取气动夹爪81向下抓取上料输送线4所输送来的内壳220并使该内壳220向上翻转180度;另,上料输送线4为带输送线,但这些都是本领域所熟知的结构,故在此不再赘述。

如图1所示,本发明的耳罩组装机100还包括装配于机架1的下料机械手80c和下料输送线80d。下料输送线80d沿X轴方向延伸,用于将组装好的耳罩水平地往外输送;下料输送线80d还位于组装转盘60b远离回流线3的一侧的旁边;下料机械手80c位于组装转盘60b与下料输送线80d之间,用于将组装转盘60b处的组成好的耳罩取走并转送到下料输送线80d处。具体地,在图13中,组装转盘60b设有四个沿其周向隔开排列的承托套装凸台62,以供被撕掉保护膜的耳环垫270呈粘贴面朝上地套装于承托套装凸台62,以借助四个承托套装凸台62提高在组装转盘60b处的组装能力,当然,根据实际需要,承托套装凸台62的数量还可为二个、三个或五个,故不以附图为限;同理,在图12中,撕膜转盘60a上设有沿其旋转方向间隔开排列的中套凸台61,以供耳环垫上料撕膜机械手50将耳环垫料仓9处的耳环垫270取走并套装于中套凸台61处,再由耳环垫上料撕膜机械手50在撕膜转盘60a上完成撕膜,以提高撕膜转盘60a承载能力,当然,根据实际需要,中套凸台61根据实际需要而为二个、三个或五个,故不以上述为限。举例而言,下料输送线80d为带输送线,下料机械手80c主要由YZ轴移载模组、下料气动夹爪及下料架体构成,YZ轴移载模组装配于下料架体,而下料气动夹爪装配于YZ轴移载模组的输出端处,故在YZ轴移载模组的驱使下,使得下料气动夹爪能更直接快速地将组装转盘60b所转来的组成好的耳罩取走并转送到下料输送线80d处;当然,根据实际需要,下料输送线80d和下料机械手80c的结构还可为本领域所熟知的其它结构,故不以此为限。需要说明的是,YZ轴移载模组是包含有Y轴移载模组和Z轴移载模组,其中,Y轴移载模组和Z轴移载模组所熟知的结构就是采用电机、丝杆和丝母的组合,或者采用电机和带传动的组合,又或者直接采用两个气缸的组合,但不以此为限。

如图1及图11所示,耳环垫上料撕膜机械手50包含上料龙门架51、上料气动夹爪52、二轴上料移载模组53、撕膜气动夹爪54、转动驱动器55及二轴撕膜移载模组56。上料龙门架51装配于机架1并沿X轴方向延伸,这样布置的目的是使得上料龙门架51与撕膜转盘60a在Y轴方向的间隙更小而更紧凑;二轴上料移载模组53和二轴撕膜移载模组56依次地安装于上料龙门架51,由上料龙门架51为二轴上料移载模组53和二轴撕膜移载模组56两者提供支撑作用及安装的场所;上料气动夹爪52与二轴上料移载模组53的输出端装配连接,以在二轴上料移载模组53的作用下,使得上料气动夹爪52能直接快速地将耳环垫料仓9内的耳环垫270取走并转送至撕膜转盘60a处;撕膜气动夹爪54与二轴撕膜移载模组56的输出端装配连接,以在二轴撕膜移载模组56的作用下,使得撕膜气动夹爪54能直接快速地将撕膜转盘60a上的耳环垫270中的双面胶之保护膜撕掉。具体地,在图11中,二轴上料移载模组53和二轴撕膜移载模组56各为XZ轴移载模组,即包含X轴移载模组和Z轴移载模组;其中,对于X轴移载模组,可采用由电机、丝杆和丝母的组合,或者采用电机和带传动的组合,又或者直接采用两个气缸的组合;同理,Z轴移载模组的结构可以参见X轴移载模组。

如图1、图6、图7及图8所示,本发明的耳罩组装机100还包括装配于机架1且沿X轴方向位于外海绵上料机械手10b和取放同步机械手20之间的转向机构90。转向机构90跨设于回流线3,以使得转向机构90跨设于回流线3的上方而从上方对回流线3所输送来的承载模座2进行相应操作;取放同步机械手20先将上料输送线4所输送来的内壳220放入转向机构90,取放同步机械手20再将内海绵料仓6处的内海绵240放入转向机构90上的内壳220中;转向机构90绕Z轴旋转预设角度(例如但不限于180度)后再将内壳220连同内海绵240一起放置于承载模座2上的第一组合件200a处;这样设计的目的是借助转向机构90的转向功能,使得内壳220连同内海绵料仓240旋转到正确的位置后再放置于第一组合件200a处。而关于转向机构90和取放同步机械手20两者的具体结构,见下面说明。

如图6所示,取放同步机械手20包含取放龙门架21、第一横移座22、第二横移座23、横移驱动装置24、第一上料取放装置25及第二上料取放装置26。取放龙门架21沿Y轴方向横跨回流线3,第一横移座22和第二横移座23各沿Y轴方向滑设于取放龙门架21,使得第一横移座22和第二横移座23位于回流线3的上方;横移驱动装置24装配于取放龙门架21,由取放龙门架21提供支撑作用和安装的场所,横移驱动装置24驱使第一横移座22和第二横移座23做同步的横移;第一上料取放装置25安装于第一横移座22,以使得第一上料取放装置25跟随第一横移座22横移;第二上料取放装置26安装于第二横移座23,以使得第二上料取放装置26跟随第二横移座23横移;故在横移驱动装置24驱使第一横移座22和第二横移座23做同步的横移过程中,使得第一上料取放装置25横移至上料输送线4所输送来的内壳220对应上方时,此时的第二上料取放装置26则横移至转向机构90的对应上方;同理,在第一上料取放装置25横移至转向机构90的对应上方时,此时的第二上料取放装置26则横移至内海绵料仓6的对应上方,因而实现第一上料取放装置25在上料输送线4处取内壳220的同时,第二上料取放装置26则在转向机构90处做放内海绵240作动;或者,当第一上料取放装置25在转向机构90处放内壳220的同时,第二上料取放装置26则在内海绵料仓6处取内海绵240的操作。举例而言,第一上料取放装置25和第二上料取放装置26各主要由上料气动夹爪和驱使上料气动夹爪做Z轴方向升降的升降气缸构成,而横移驱动装置24采用电机和带传动的组合,但不以此为限。可理解的是,当设有内壳抓取翻转机构80b时,第一上料取放装置25是横移至被内壳抓取翻转机构80b所翻转向上的内壳220的正上方;另,第一上料取放装置25或第二上料取放装置26是横移至下面描述到的转向机构90的型腔921的对应上方。

如图6所示,转向机构90包含转向龙门架91、旋转模座92、旋转驱动器93及下料取走装置94。转向龙门架90沿Y轴方向横跨回流线3,以从上方横跨回流线3;转向龙门架91朝靠近取放同步机械手20的方向延伸出承载支架95,以使得承载支架95合理地将转向龙门架91和取放同步机械手20之间的空间利用起来;旋转模座92位于承载支架95的正下方,旋转模座92开设有两个沿该旋转模座92的旋转方向布置且腔口朝上的型腔921,较优的是,两型腔921呈中心对称布置,以使得两型腔921之间相差180度,即在旋转模座92旋转180度时可以实现两型腔921之间的位置对调;取放同步机械手20将上料输送线4所输送来的内壳220放入与该取放同步机械手20对齐的型腔921中,旋转驱动器93装配于承载支架95并驱使旋转模座92旋转以对调两型腔921之间的位置;下料取走装置94安装于转向龙门架91并位于旋转模座92所旋转到的型腔921正上方,下料取走装置94将与其对齐的型腔921处的内壳220连同内海绵240一起放置于承载模座2上的第一组合件200a处。具体地,在图7中,承载支架95装配有沿Z轴方向布置并可转动的转轴96,转轴96的下端与旋转模座92装配连接,转轴96的上端安装有齿轮97,旋转驱动器93为沿Y轴方向做伸缩滑移的直线驱动器,直线驱动器的输出端931安装有与齿轮97相啮合的直线齿条98;以在旋转驱动器93的驱动下,通过直线齿条98带动齿轮97连同转轴96和旋转模座92一起旋转,从而提高旋转模座92上的两型腔921之间位置的快速对调。更具体地,在图7和图8中,转向机构90还包括安装于承载支架95并沿X轴方向位于旋转驱动器93和下料取走装置94之间的撑开装置99;旋转模座92包含模座基体92a及沿Y轴方向做张闭配合的第一模型块92b和第二模型块92c;第一模型块92b和第二模型块92c共同拼接出型腔921;撑开装置99在型腔921旋转至下料取走装置94的正下方时可将第一模型块92b和第二模型块92c撑开,以在下料取走装置94将与其正对的型腔921处的内壳220连同内海绵240一起向下放置于承载模座2上的第一组合件200a处前,由撑开装置99将拼接出该型腔921的第一模型块92b和第二模型块92c撑开,从而使得下料取走装置94更顺畅地将内壳220连同内海绵240一起向下放置于承载模座2上的第一组合件200a处。举例而言,在图8中,撑开装置99包含沿Z轴方向做伸缩滑移的撑开驱动器991及位于撑开驱动器991下方的撑开锥头992,撑开锥头992安装于撑开驱动器991的输出端9911,第一模型块92b和第二模型块92c各安装有沿Z轴方向与撑开锥头992对齐的受推轮922,以使得撑开装置99更顺畅可靠地将与其正对的第一模型块92b和第二模型块92c撑开。需要说明的是,由于型腔921为两个,故每个型腔921由一个第一模型块92b和一个第二模型块92c拼接出的,对应地,需要两个第一模型块92b和两个第二模型块92c,使得一个第一模型块92b和一个第二模型块92c构成一个张闭单元。

如图4所示,外壳上料机械手10a包含YZ轴移载模组11、外壳上料气动夹爪12及外壳上料龙门架13。外壳上料龙门架13沿Y轴方向横跨于回流线3的上方,YZ轴移载模组11装配于外壳上料龙门架13处,外壳上料气动夹爪12装配于YZ轴移载模组11的输出端,故在YZ轴移载模组11的驱使下,使得外壳上料气动夹爪12将上料输送线4所输送来的外壳210取走并放入承载模座2上的模腔2a中。举例而言,在图4中,YZ轴移载模组11中的Y轴移载模组采用电机和带传动的组合,而Z轴移载模组采用上下气缸,但不以此为限。

如图5所示,外海绵上料机械手10b包含YZ轴移载模组14、外海绵上料气动夹爪15及外海绵架体16。外海绵架体16沿Y轴方向横跨于回流线3的上方,YZ轴移载模组14装配于外海绵架体16处,外海绵上料气动夹爪15装配于YZ轴移载模组14的输出端,故在YZ轴移载模组14的驱使下,使得外海绵上料气动夹爪15将外海绵料仓5处的外海绵230取走并放入承载模座2上的外壳210中。举例而言,在图5中,YZ轴移载模组14中的Y轴移载模组和Z轴移载模组各采用直线气缸,但不以此为限。

如图9所示,内盖上料机械手30a包含YZ轴移载模组31、内盖上料气动夹爪32及内盖架体33。内盖架体33沿Y轴方向横跨于回流线3的上方,YZ轴移载模组31装配于内盖架体33处,内盖上料气动夹爪32装配于YZ轴移载模组31的输出端,故在YZ轴移载模组31的驱使下,使得内盖上料气动夹爪32将内盖料仓7处的内盖250取走并放置于承载模座2上的第二组合件200b处。举例而言,在图9中,YZ轴移载模组31中的Y轴移载模组和Z轴移载模组各采用直线气缸,但不以此为限。

如图10所示,外盖上料机械手30b包含YZ轴移载模组34、外盖上料气动夹爪35及外盖架体36。外盖架体36沿Y轴方向横跨于回流线3的上方,YZ轴移载模组34装配于外盖架体36处,外盖上料气动夹爪35装配于YZ轴移载模组34的输出端,故在YZ轴移载模组34的驱使下,使得外盖上料气动夹爪35将外盖料仓8处的外盖260取走并放置于承载模座2上的第三组合件200c处。举例而言,在图10中,YZ轴移载模组34中的Y轴移载模组和Z轴移载模组各采用直线气缸,但不以此为限。

如图14所示,第一中转机械手70a包含取放气动夹爪71、Z轴气缸72、Y轴气缸73及立架74。立架74沿Y轴方向延伸,Y轴气缸73装配于立架74处,Z轴气缸72装配于Y轴气缸73的输出端,而取放气动夹爪71装配于Z轴气缸72的输出端,故在Z轴气缸72和Y轴气缸73的配合下,使得取放气动夹爪71将撕膜转盘60a处的已被撕去保护膜的耳环垫270快速地转移至组装转盘60b处。

如图15所示,第二中转机械手70b包含转移气动夹爪75、XZ轴移载模组76及转移立架77。转移立架77沿X轴方向延伸,XZ轴移载模组76装配于转移立架77,而转移气动夹爪75装配于XZ轴移载模组76的输出端,故在XZ轴移载模组76的驱使下,使得转移气动夹爪75将承载模座2上的第四组合件200d取走并放置于组装转盘60b所承载的已撕去保护膜的耳环垫270中。举例而言,在图15中,XZ轴移载模组76采用X轴气缸和Z轴气缸构成的组合,但不以此为限。

与现有技术相比,由于回流线3沿X轴方向延伸布置,承载模座2放置于回流线3并被回流线3沿X轴方向输送,承载模座2开设有腔口朝上的模腔2a;上料输送线4沿Y轴方向位于回流线3一侧的旁边,上料输送线4还沿X轴方向延伸并用于输送外壳210和内壳220;外海绵料仓5、内海绵料仓6、内盖料仓7、外盖料仓8、耳环垫料仓9及撕膜转盘60a六者沿X轴方向依次隔开布置,外海绵料仓5和内海绵料仓6两者沿Y轴方向位于回流线3相对另一侧的旁边,内盖料仓7、外盖料仓8和耳环垫料仓9三者沿Y轴方向位于回流线3的旁边;外壳上料机械手10a、外海绵上料机械手10b、取放同步机械手20、内盖上料机械手30a、第一压合机构40a、外盖上料机械手30b和第二压合机构40b七者沿X轴方向依次隔开布置且各自沿Y轴方向横跨回流线3,组装转盘60b沿Y轴方向与撕膜转盘60a隔开排列;耳环垫上料撕膜机械手50位于耳环垫料仓9和撕膜转盘60a之间,第一中转机械手70a沿Y轴方向位于撕膜转盘60a和组装转盘60b之间,第二中转机械手70b沿X轴方向位于第二压合机构40b和组装转盘60b之间,第三压合机构40c位于组装转盘60b和第二中转机械手70b两者的侧旁;这样布置以合理地将机架1的长度利用起来且降低机架1的宽度尺寸;同时,还使得装配于机架1的回流线3、上料输送线4、外海绵料仓5、内海绵料仓6、内盖料仓7、外盖料仓8、耳环垫料仓9、外壳上料机械手10a、外海绵上料机械手10b、取放同步机械手20、内盖上料机械手30a、外盖上料机械手30b、第一压合机构40a、第二压合机构40b、第三压合机构40c、耳环垫上料撕膜机械手50、撕膜转盘60a、组装转盘60b、第一中转机械手70a和第二中转机械手70b彼此更紧凑和作动更连贯,更可靠地实现耳罩自动化组装的目的。

值得注意者,前述的X轴方向、Y轴方向及Z轴方向以附图所示为准。另,承载模座2为多个,以使得回流线3将每个承载模座2进行逐级输送,从而便于横跨回流线3的外壳上料机械手10a、外海绵上料机械手10b、取放同步机械手20、内盖上料机械手30a、外盖上料机械手30b、第一压合机构40a及第二压合机构40b进行对应的操作;为了提高自动化程度,本发明的耳罩组装机100可与一现有的控制器(例如但不限于此的PLC)电性连接。

以上所揭露的仅为本发明的较佳实例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属于本发明所涵盖的范围。

- 耳罩组装机

- 一种耳罩隔声量的处理方法及耳罩的制造方法