一种透明质酸的超临界纳米颗粒制备工艺

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及药物制剂技术领域,尤其涉及一种透明质酸的超临界纳米颗粒制备工艺。

背景技术

由固体颗粒代替传统小分子表面活性剂稳定油-水界面所制备的乳液被称为Pickering乳液,此类具有表面活性的固体颗粒被称为颗粒乳化剂。颗粒乳化剂具有乳化效率高、毒性低等特点。其中大分子自组装胶体粒子因其良好的分子可设计性和结构可控性成为了最有前景的颗粒乳化剂之一。

透明质酸(HA),又称之为“玻尿酸”,是一种由两个双糖单位D-葡萄糖醛酸及N-乙酰葡糖胺组成的一种阴离子酸性粘多糖。它具有良好的生物相容性和保湿性能,作为大分子自组装胶体粒子,是极具潜力的生物医药材料,受到人们的广泛关注。

但是,研究表明HA亲水性极强,没有较好的表面活性,不易制备出稳定的乳液。因此需要对透明质酸钠进行改性,提高其疏水性能从而制备出双亲性透明质酸自组装胶束,用于乳化剂。

中国专利CN106890097A公开使用了水包油型颗粒乳化剂和化妆品的制备,通过亲疏水作用自组装成胶体粒子,使得具有良好的乳化效果;该方法采用了传统的乳化方法对透明质酸进行改性乳化,制备较为复杂。中国专利 CN102702539A公开使用了一种多巴胺改性的透明质酸胶束的制备方法,赋予了透明质酸一定的双亲性,可稳定油水界面,从而可以自组装形成粒径在 100-700nm范围的胶束。该方法仅对透明质酸进行双亲性改性,但是无法制备出纳米粒子。

发明内容

(一)发明目的

为解决背景技术中存在的技术问题,本发明提出一种透明质酸的超临界纳米颗粒制备工艺,避免使用了有毒化学乳化剂,保证纳米颗粒的生物活性;选择合适分子量的透明质酸与聚多巴胺在催化作用下,进行改性,使得透明质酸具有一定的双亲性;改性后的透明质酸在水溶液中自组装形成胶束,以此为颗粒乳化剂,通过超临界乳化技术制备成纳米颗粒。

(二)技术方案

为解决上述问题,本发明提出了一种透明质酸的超临界纳米颗粒制备工艺,包括以下工艺流程:

S1:将透明质酸和聚多巴胺在催化剂的作用下,在水溶液中发生酰胺反应后,得到透明质酸接枝聚多巴胺的产物A;

S2:将产物A溶解在水中,搅拌得到一定浓度的胶束溶液,作为水相B;

S3:将芯材、壁材与助表面活性剂加入到超临界反应釜中;芯材为鱼油或亚麻籽油;壁材为水相B;助表面活性剂为吐温80;

S4:反应釜温度达到设定温度,开启气瓶向反应釜中通入CO

S5:开启反应釜出口阀,调节流体流速,并开启反应釜下方磁力搅拌器,搅拌形成超临界微乳液C;此过程处于超临界状态下,两相混合后表面张力为0;

S6:当体系压力和流量稳定时,将超临界微乳液C在设定的压力及温度条件下预膨胀,然后,再以一定流速通过喷嘴快速喷出分离,形成油脂纳米颗粒,得到成品。

优选的,在S5中,磁力搅拌功率为22-28Kw;磁力搅拌时间为18-30min。

优选的,在S5中,磁力搅拌功率为23-26Kw;磁力搅拌时间为20-25min。

优选的,在S6中,预膨胀压力为10-30MPa;预膨胀温度为315-340K。

优选的,在S6中,预膨胀压力为20-25MPa;预膨胀温度为330-340K。

优选的,在S6中,超临界微乳液以5-15L/min的流速喷射出。

优选的,在S6中,超临界微乳液以5-8L/min的流速喷射出。

优选的,在S6中,颗粒平均粒径为200-900nm。

本发明,避免使用了有毒化学乳化剂,保证纳米颗粒的生物活性;选择合适分子量的透明质酸与聚多巴胺在催化作用下,进行改性,使得透明质酸具有一定的双亲性;改性后的透明质酸在水溶液中自组装形成胶束,以此为颗粒乳化剂,通过超临界乳化技术制备成纳米颗粒。

本发明通过超临界乳化技术进行纳米颗粒制粒,使得易氧化成分在加工过程中处于低温无氧的状态,不易破坏活性成分。本发明设置药物材料在超临界状态下的乳化,是一种全新的低温乳化技术,并且两相混合后表面张力为0。本发明将超临界流体技术与传统乳液法结合起来,壁材用量少,包埋率较高,为制备纳米颗粒提供了新的方法,为进一步包封热敏性等不稳定药物创造了条件。本发明选用了聚多巴胺改性透明质酸胶束作为水相,安全无毒,具有优良的生物相容性和生物降解性。

附图说明

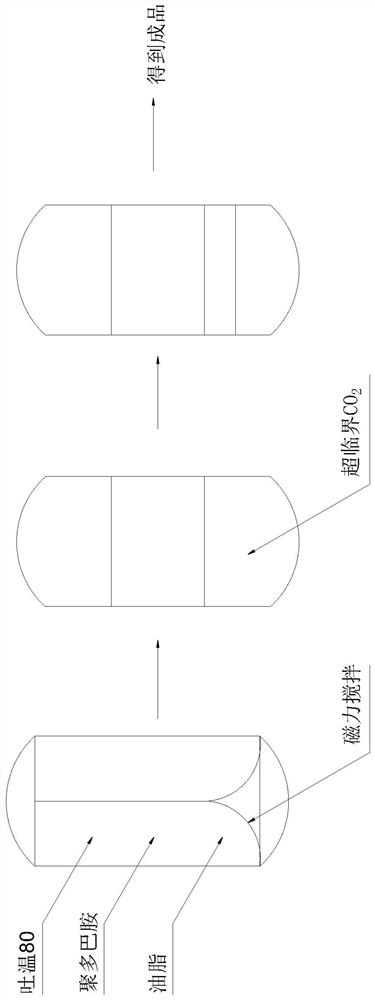

图1为本发明提出的透明质酸的超临界纳米颗粒制备工艺的制备流程图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

如图1所示,本发明提出的一种透明质酸的超临界纳米颗粒制备工艺,包括以下工艺流程:

S1:将透明质酸和聚多巴胺在催化剂的作用下,在水溶液中发生酰胺反应后,得到透明质酸接枝聚多巴胺的产物A;

S2:将产物A溶解在水中,搅拌得到一定浓度的胶束溶液,作为水相B;

S3:将芯材、壁材与助表面活性剂加入到超临界反应釜中;芯材为鱼油或亚麻籽油;壁材为水相B;助表面活性剂为吐温80;

S4:反应釜温度达到设定温度,开启气瓶向反应釜中通入CO

S5:开启反应釜出口阀,调节流体流速,并开启反应釜下方磁力搅拌器,搅拌形成超临界微乳液C;此过程处于超临界状态下,两相混合后表面张力为0;

S6:当体系压力和流量稳定时,将超临界微乳液C在设定的压力及温度条件下预膨胀,然后,再以一定流速通过喷嘴快速喷出分离,形成油脂纳米颗粒,得到成品。

在一个可选的实施例中,在S5中,磁力搅拌功率为22-28Kw;磁力搅拌时间为18-30min。

在一个可选的实施例中,在S5中,磁力搅拌功率为23-26Kw;磁力搅拌时间为20-25min。

在一个可选的实施例中,在S6中,预膨胀压力为10-30MPa;预膨胀温度为 315-340K。

在一个可选的实施例中,在S6中,预膨胀压力为20-25MPa;预膨胀温度为330-340K。

在一个可选的实施例中,在S6中,超临界微乳液以5-15L/min的流速喷射出。

在一个可选的实施例中,在S6中,超临界微乳液以5-8L/min的流速喷射出。

在一个可选的实施例中,在S6中,颗粒平均粒径为200-900nm。

本发明,避免使用了有毒化学乳化剂,保证纳米颗粒的生物活性;选择合适分子量的透明质酸与聚多巴胺在催化作用下,进行改性,使得透明质酸具有一定的双亲性;改性后的透明质酸在水溶液中自组装形成胶束,以此为颗粒乳化剂,通过超临界乳化技术制备成纳米颗粒。

本发明,选择疏水改性的透明质酸作为乳化剂,利用超临界乳化技术制备得到纳米颗粒。

需要说明的是,相对于上述(背景技术中的)两项专利,本发明,不仅制备方法较为便捷,并且通过超临界技术与传统乳化方法相结合,可制备出纳米粒子,更适用于工业化生产。

需要说明的是,在优选条件下制备出的样品粒度分布窄而均匀,平均粒径在200nm以下。

实施例1:

取透明质酸(HA)加入去离子水,搅拌溶解。调节PH为5.5,加入催化剂,反应12h;再加入聚多巴胺(PDA),室温搅拌24h,乙醇回流萃取催化剂后,得到产物聚多巴胺改性透明质酸(PDA@HA);取6gPDA@HA,注入CO2流体反应釜中,加入吐温80与亚麻籽油,封盖;打开CO

接着设定收集釜的压力为5MPa,温度为298K,控制超临界CO2沉析条件,快速释放压力,形成的微乳液随CO

实施例2:

取透明质酸(HA)加入去离子水,搅拌溶解。调节PH为5.5,加入催化剂,反应12h;再加入聚多巴胺(PDA),室温搅拌24h,乙醇回流萃取催化剂后,得到产物聚多巴胺改性透明质酸(PDA@HA);取6gPDA@HA,注入CO2流体反应釜中,加入吐温80与亚麻籽油,封盖;打开CO

接着设定收集釜的压力为5MPa,温度为298K,控制超临界CO

实施例3:

取透明质酸(HA)加入去离子水,搅拌溶解;调节PH为5.5,加入催化剂,反应12h;再加入聚多巴胺(PDA),室温搅拌24h,乙醇回流萃取催化剂后,得到产物聚多巴胺改性透明质酸(PDA@HA);取6gPDA@HA,注入CO2流体反应釜中,加入吐温80与亚麻籽油,封盖;打开CO

接着设定收集釜的压力为5MPa,温度为298K,控制超临界CO2沉析条件,快速释放压力,形成的微乳液随CO

需要说明的是,实施例1-3中在不同预膨胀压力下制备的油脂颗粒平均粒径,如表1所示:

表1

由表1可知,由于操作压力在15到25MPa时,油脂在超临界CO

实施例4:

取透明质酸(HA)加入去离子水,搅拌溶解。调节PH为5.5,加入催化剂,反应12h。再加入聚多巴胺(PDA),室温搅拌24h,乙醇回流萃取催化剂后,得到产物聚多巴胺改性透明质酸(PDA@HA)。取6gPDA@HA,注入CO

接着设定收集釜的压力为5MPa,温度为298K,控制超临界CO2沉析条件,快速释放压力,形成的微乳液随CO

实施例5:

取透明质酸(HA)加入去离子水,搅拌溶解。调节PH为5.5,加入催化剂,反应12h。再加入聚多巴胺(PDA),室温搅拌24h,乙醇回流萃取催化剂后,得到产物聚多巴胺改性透明质酸(PDA@HA)。取6gPDA@HA,注入CO

接着设定收集釜的压力为5MPa,温度为298K,控制超临界CO2沉析条件,快速释放压力,形成的微乳液随CO

实施例6:

取透明质酸(HA)加入去离子水,搅拌溶解。调节PH为5.5,加入催化剂,反应12h。再加入聚多巴胺(PDA),室温搅拌24h,乙醇回流萃取催化剂后,得到产物聚多巴胺改性透明质酸(PDA@HA)。取6gPDA@HA,注入CO

接着设定收集釜的压力为5MPa,温度为298K,控制超临界CO2沉析条件,快速释放压力,形成的微乳液随CO

需要说明的是,实施例4-6中在不同喷射速度下制备的油脂颗粒平均粒径如表2所示:

表2

由表2可知,当喷射速度低于10L/min时,超临界微乳液可以保持较好的流速喷射出,从而使得颗粒粒径较小。但当高于10L/min时,由于过高的流速会在喷射过程中产生大量泡沫,从而导致粒子之间产生碰撞,造成粒径增大。优选超临界微乳液流速为5-10L/min,产品颗粒的粒径较小,且粒度分布窄而均匀。

需要说明的是,实施例1-6表明,超临界乳化技术克服了传统方法制备纳米颗粒不够稳定,易于团聚的缺陷,优选工艺下,所制备的颗粒的粒径小于 300nm。

综上,本发明具有如下有益的技术效果:

本发明通过超临界乳化技术进行纳米颗粒制粒,使得易氧化成分在加工过程中处于低温无氧的状态,不易破坏活性成分。

本发明设置药物材料在超临界状态下的乳化,是一种全新的低温乳化技术,并且两相混合后表面张力为0。

本发明将超临界流体技术与传统乳液法结合起来,壁材用量少,包埋率较高,为制备纳米颗粒提供了新的方法,为进一步包封热敏性等不稳定药物创造了条件。

本发明选用了聚多巴胺改性透明质酸胶束作为水相,安全无毒,具有优良的生物相容性和生物降解性。

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

- 一种透明质酸的超临界纳米颗粒制备工艺

- 一种基于透明质酸修饰的金纳米颗粒及其制备方法和作为纳米药物载体的应用