一种固相合成七甘醇单甲醚的方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及化学合成领域。具体地说,本发明涉及一种固相合成七甘醇单甲醚的方法。

背景技术

七甘醇单甲醚是七聚乙二醇的一个端羟基被甲氧基取代的化合物,结构式如下:

其水溶性较高,重复单元为乙氧基基团,两端分别以甲氧基和羟基封端,极性较大,并能够与水形成氢键,为亲水性的高分子化合物。

七甘醇单甲醚可作为重要的有机合成中间体和医药中间体,主要用于实验室研发过程和化工生产过程中,高纯度的聚乙二醇单甲醚可以作为多肽药物的聚乙二醇化修饰剂,具有增加多肽药物分子量,提高多肽药物的长效缓释效果。

工业上七甘醇单甲醚的合成通常采用1当量的甲醇与7当量的环氧乙烷聚合,然后精馏分离。由于七甘醇单甲醚与生成的同系物六甘醇单甲醚、八甘醇单甲醚等沸点相近,导致七甘醇单甲醚无法与六甘醇单甲醚、八甘醇单甲醚完全分离,得到七甘醇单甲醚纯度较低,无法用于多肽药物修饰。

另外七甘醇单甲醚的实验室合成也常采用分子拼接的方法,如四甘醇与甲基-三聚乙二醇-甲磺酸酯在碱作用下发生反应,采用此方法合成的七甘醇单甲醚产物中含有双取代的十甘醇二甲醚和降解的六甘醇单甲醚等物质,后处理需要通过反复萃取、结晶、柱层析、精馏等多种操作,造成分离困难,劳动强度大,产品纯度较低。

因此,本领域急需一种操作简单的高纯度七甘醇单甲醚的合成方法。

发明内容

本发明的目的是提供一种高纯度、高收率、操作简单且具有工业化前景的七甘醇单甲醚的合成方法。本发明开发了七甘醇单甲醚的固相合成工艺,以四甘醇与三苯甲基氯树脂为起始原料,三步法合成七甘醇单甲醚,无柱层析和重结晶操作,其纯化过程简单,操作方便,且树脂再生方便,可以重复使用,经济成本低。

上述目的通过如下技术方案实现:

本发明提供了一种固相合成七甘醇单甲醚的方法,其特征在于,所述方法包括以下步骤:

步骤一:在三乙胺的作用下,使四甘醇与三苯甲基氯树脂进行缩合反应,生成末端含有四甘醇的固体树脂;

步骤二:在叔丁醇钾的作用下,将对甲苯磺酸三缩乙二醇单甲醚酯与末端含有四甘醇的固体树脂进行缩合反应,生成末端含有七甘醇单甲醚的固体树脂;

步骤三:加入切割试剂将七甘醇单甲醚从末端含有七甘醇单甲醚的树脂中切割下来。

优选的,所述步骤一中三苯甲基氯树脂的负载率是0.5mmol/g-1.5mmol/g。

可以理解,负载率过低,则单位质量的树脂产量较低,经济性降低;负载率过高,树脂中的基团稳定性降低,三苯基氯容易从树脂中分离。

优选的,所述步骤一中四甘醇与所述三苯甲基氯树脂的质量比为0.5–1.0。

优选的,所述步骤一的反应温度为30-60℃,反应时间1-6h。

可以理解,如果反应温度超过60℃,树脂上的三苯甲基基团容易断裂而从树脂中掉下来,造成三苯甲基基团的负载率降低,最终降低产品的收率;如果反应温度低于30℃,反应时间超过6小时,延长了反应的时间。

优选的,所述步骤一反应完成后用二氯甲烷将末端含有四甘醇的固体树脂清洗3-6次。

可以理解,反应完成后用二氯甲烷溶剂将末端含有四甘醇的固体树脂清洗3-6次,可以将反应剩余的四甘醇,三乙胺等物质洗掉,只留下末端含有四甘醇的固体树脂,清洗完成后将固体树脂真空干燥脱除溶剂再进行下一步骤。

优选的,所述步骤二中对甲苯磺酸三缩乙二醇单甲醚酯与所述末端含有四甘醇固体树脂的质量比为0.5–1.0。

优选的,所述步骤二的反应温度为50-60℃,反应时间3-6h。

可以理解,反应时间低于50℃时,反应速率显著降低,反应时间显著提高;而温度大于60℃,树脂稳定性降低,三苯甲基基团容易发生断裂。

优选的,所述步骤二反应完成后用四氢呋喃将末端含有四甘醇的固体树脂清洗3-6次,再用二氯甲烷将末端含有四甘醇的固体树脂清洗3-6次。

可以理解,清洗之后,叔丁醇钾和对甲苯磺酸三缩乙二醇单甲醚酯等物质能够被洗掉,只留下末端含七甘醇单甲醚的固体树脂,清洗完成后将树脂真空干燥脱除溶剂再进行下一步骤。

优选的,所述步骤三中切割试剂是5%三氟乙酸的二氯甲烷溶液。

可以理解,5%三氟乙酸的二氯甲烷溶液的酸性较弱,不会对树脂结构造成破坏,又能够将树脂末端的七甘醇单甲醚切割下来。所述切割试剂5%三氟乙酸的二氯甲烷溶液需要切割3次末端含有七甘醇单甲醚的树脂,这样七甘醇单甲醚能够全部被切割下来。所得到的切割液合并后通过简单的萃取和减压蒸馏后处理操作,即可得到高纯度的七甘醇单甲醚。

本发明另一方面提供一种详细的固相合成七甘醇单甲醚的方法,其特征在于,所述方法包括以下步骤:

步骤一:将三苯甲基氯树脂在二氯甲烷溶剂中膨胀1小时,使三苯甲基氯树脂充分活化,然后在三乙胺作用下,将四甘醇与三苯甲基氯树脂进行缩合反应,生成末端含有四甘醇的固体树脂,反应温度30-60℃,反应时间1-6h,反应完成后用二氯甲烷将末端含有四甘醇的固体树脂清洗3-6次。

步骤二:将末端含有四甘醇的固体树脂在二氯甲烷溶剂中膨胀1小时,使末端含有四甘醇的固体树脂充分活化;然后在叔丁醇钾的作用下,将对甲苯磺酸三缩乙二醇单甲醚酯与末端含有四甘醇的固体树脂进行缩合反应,生成末端含有七甘醇单甲醚的固体树脂,反应温度50-60℃,反应时间3-6h,反应完成后用四氢呋喃将末端含有四甘醇的固体树脂清洗3-6次,再用二氯甲烷将末端含有四甘醇的固体树脂清洗3-6次。

步骤三:加入5%三氟乙酸的二氯甲烷溶液作为切割试剂将七甘醇单甲醚从末端含有七甘醇单甲醚的树脂中切割下来。

可以理解,将三苯甲基氯树脂在二氯甲烷溶剂中是为了使三苯甲基氯树脂充分活化,使得树脂末端的三苯甲基氯裸露出来。膨胀时间过短,三苯甲基氯树脂活化不充分;活化时间过长,三苯甲基氯树脂已充分活化,不必要的延长了活化的时间。

本发明开发了七甘醇单甲醚的固相合成工艺,四甘醇与三苯甲基氯树脂为起始原料,三步法合成了七甘醇单甲醚,无柱层析和重结晶操作,该方法操作方便,成本低,对环境友好,收率高,纯度高,适合工业化生产。

附图说明

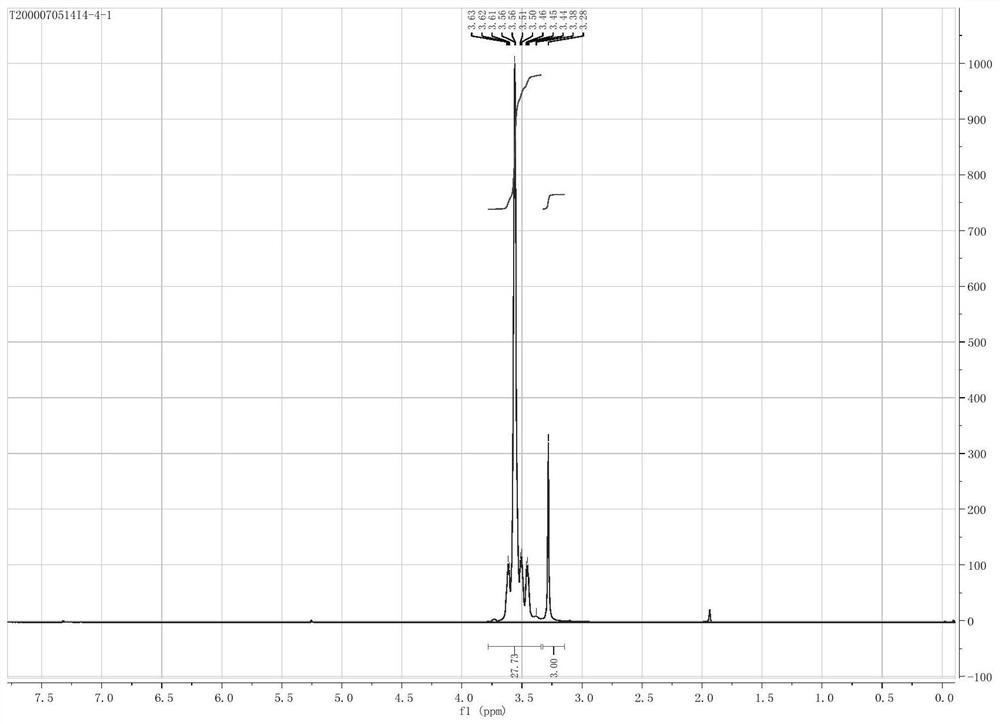

图1为实施例1制备的七甘醇单甲醚的1H-NMR图谱(400MHz,CDCl

图2为实施例2制备的七甘醇单甲醚的HPLC图谱。

具体实施方式

为了便于理解,下面将对本申请进行更全面的描述,并给出了本申请的较佳实施例。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

实施例1

步骤一:室温25℃下将1g三苯甲基氯树脂(三苯甲基氯负载率1.0mmol/g)在30ml二氯甲烷中膨胀1小时,使三苯甲基氯树脂充分活化,然后加入0.1g三乙胺,在三乙胺作用下,将1g四甘醇与三苯甲基氯树脂进行缩合反应,生成末端含有四甘醇的固体树脂,反应温度50℃,反应时间3h,反应完成后用二氯甲烷将末端含有四甘醇的固体树脂清洗5次,干燥后得到1.15g末端含有四甘醇的固体树脂;步骤二:将1.15g末端含有四甘醇的固体树脂在30ml二氯甲烷溶剂中膨胀1小时,使末端含有四甘醇的固体树脂充分活化,然后加入0.12g叔丁醇钾,在叔丁醇钾的作用下,将1.15g对甲苯磺酸三缩乙二醇单甲醚酯与1.15g末端含有四甘醇的固体树脂反应温度60℃进行缩合反应,生成末端含有七甘醇单甲醚的固体树脂,反应时间3h,反应完成后用四氢呋喃将末端含有四甘醇的固体树脂清洗3次,再用二氯甲烷将末端含有四甘醇的固体树脂清洗3次,干燥后得到1.29g末端含有七甘醇单甲醚的固体树脂;步骤三:加5%三氟乙酸的二氯甲烷溶液将七甘醇单甲醚从末端含有七甘醇单甲醚的树脂中切割三次,每次30ml,合并切割液,减压蒸馏,收集七甘醇单甲醚馏份。

HPLC条件:色谱柱:XBridge BEH C18(

实施结果:得到0.28g七甘醇单甲醚,HPLC纯度99.9%,总收率82.3%。

实施例2

与实施例1起始原料三苯甲基氯树脂负载率不同,实施例2起始原料三苯甲基氯树脂的负载率为1.5mmol/g

步骤一:室温25℃下将1g三苯甲基氯树脂(三苯甲基氯负载率1.5mmol/g)在30ml二氯甲烷中膨胀1小时,使三苯甲基氯树脂充分活化,然后加入0.15g三乙胺,在三乙胺作用下,将1g四甘醇与三苯甲基氯树脂进行缩合反应,生成末端含有四甘醇的固体树脂,反应温度30℃,反应时间3h,反应完成后用二氯甲烷将末端含有四甘醇的固体树脂清洗4次,干燥后得到1.73g末端含有四甘醇的固体树脂;步骤二:将1.73g末端含有四甘醇的固体树脂在30ml二氯甲烷溶剂中膨胀1小时,使末端含有四甘醇的固体树脂充分活化,然后加入0.18g叔丁醇钾,在叔丁醇钾的作用下,将1g对甲苯磺酸三缩乙二醇单甲醚酯与末端含有四甘醇的固体树脂反应温度50℃进行缩合反应,生成末端含有七甘醇单甲醚的固体树脂,反应时间3h,反应完成后用四氢呋喃将末端含有四甘醇的固体树脂清洗3次,再用二氯甲烷将末端含有四甘醇的固体树脂清洗3次,干燥后得到1.43g末端含有七甘醇单甲醚的固体树脂;步骤三:加5%三氟乙酸的二氯甲烷溶液将七甘醇单甲醚从末端含有七甘醇单甲醚的树脂中切割三次,每次30ml,合并切割液,减压蒸馏,收集七甘醇单甲醚馏份。

实施结果:得到0.41g七甘醇单甲醚,HPLC纯度99.8%,总收率80.4%。

实施例3

与实施例1起始原料三苯甲基氯树脂负载率不同,实施例3起始原料三苯甲基氯树脂的负载率为0.5mmol/g

步骤一:室温25℃下将1g三苯甲基氯树脂(三苯甲基氯负载率0.5mmol/g)在30ml二氯甲烷中膨胀1小时,使三苯甲基氯树脂充分活化,然后加入0.05g三乙胺,在三乙胺作用下,将1g四甘醇与三苯甲基氯树脂进行缩合反应,生成末端含有四甘醇的固体树脂,反应温度60℃,反应时间3h,反应完成后用二氯甲烷将末端含有四甘醇的固体树脂清洗6次,干燥后得到1.07g末端含有四甘醇的固体树脂;步骤二:将1.07g末端含有四甘醇的固体树脂在30ml二氯甲烷溶剂中膨胀1小时,使末端含有四甘醇的固体树脂充分活化,然后加入0.06g叔丁醇钾,在叔丁醇钾的作用下,将1g对甲苯磺酸三缩乙二醇单甲醚酯与末端含有四甘醇的固体树脂反应温度60℃进行缩合反应,生成末端含有七甘醇单甲醚的固体树脂,反应时间3h,反应完成后用四氢呋喃将末端含有四甘醇的固体树脂清洗3次,再用二氯甲烷将末端含有四甘醇的固体树脂清洗3次,干燥后得到1.15g末端含有七甘醇单甲醚的固体树脂;步骤三:加5%三氟乙酸的二氯甲烷溶液将七甘醇单甲醚从末端含有七甘醇单甲醚的树脂中切割三次,每次30ml,合并切割液,减压蒸馏,收集七甘醇单甲醚馏份。

实施结果:得到0.14g七甘醇单甲醚,HPLC纯度99.9%,总收率82.3%。

实施例4

与实施例1步骤一的四甘醇与所述三苯甲基氯树脂的质量比不同,实施例4步骤一的四甘醇与所述三苯甲基氯树脂的质量比为0.5,步骤一使用了将1g三苯甲基氯树脂,因此实施例4步骤一使用了0.5g四甘醇,其他条件与实施例1相同。

实施结果:得到0.27g七甘醇单甲醚,HPLC纯度99.8%,总收率80.4%。

实施例5

与实施例1步骤一的四甘醇与所述三苯甲基氯树脂的质量比不同,实施例4步骤一的四甘醇与所述三苯甲基氯树脂的质量比为0.75,步骤一使用了将1g三苯甲基氯树脂,因此实施例4步骤一使用了0.75g四甘醇,其他条件与步骤1相同。

实施结果:得到0.28g七甘醇单甲醚,HPLC纯度99.9%,总收率82.3%。

实施例6

与实施例1步骤二的对甲苯磺酸三缩乙二醇单甲醚酯与末端含有四甘醇固体树脂的质量比不同,实施例4步骤二的对甲苯磺酸三缩乙二醇单甲醚酯与末端含有四甘醇固体树脂的质量比为0.5,步骤二使用了1.15g末端含有四甘醇固体树脂,因此实施例4步骤二使用0.675g了对甲苯磺酸三缩乙二醇单甲醚酯,其他条件与步骤1相同。

实施结果:得到0.27g七甘醇单甲醚,HPLC纯度99.8%,总收率80.4%。

实施例7

与实施例1步骤二的对甲苯磺酸三缩乙二醇单甲醚酯与末端含有四甘醇固体树脂的质量比不同,实施例4步骤二的对甲苯磺酸三缩乙二醇单甲醚酯与末端含有四甘醇固体树脂的质量比为0.8,步骤二使用了1.15g末端含有四甘醇固体树脂,因此实施例4步骤二使用0.92g了对甲苯磺酸三缩乙二醇单甲醚酯,其他条件与步骤1相同。

实施结果:得到0.28g七甘醇单甲醚,HPLC纯度99.9%,总收率82.3%。

以上所述实施例仅表达了本申请的实施方式,其描述较为具体和详细,但并不能因此而理解为对本申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 一种固相合成七甘醇单甲醚的方法

- 一种超临界二氧化碳萃取分离三甘醇与三甘醇单甲醚的方法