电机固定工装及电机耐压测试装置

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及空调电机检测技术领域,尤其涉及一种电机固定工装及电机耐压测试装置。

背景技术

电机是空调器的关键部件之一,电机出厂前需要进行性能测试,以保证电机后续的正常使用,其中就包括对电机的耐压性能测试。耐压测试的主要目的是检查绝缘材料或绝缘结构耐受工作电压或过电压的能力,进而检验产品设备的绝缘性能是否符合安全标准。耐压测试的基本原理是:把一个高于正常工作的电压加在被测设备的绝缘体上,并持续一段规定的时间,如果其间的绝缘性足够好,加在上面的电压就只会产生很小的漏电流。如果一个被测设备绝缘体在规定的时间内,其漏电电流保持在规定的范围内,就可以确定这个被测设备可以在正常的运行条件下安全运行。

目前,空调电机采用传统的一对一工装进行耐压测试,一款工装只能对单一型号的电机进行定位压紧检测,若需检测多种型号的电机,则需要频繁更换不同款的工装,既耗时又耗力,检测效率低下。

发明内容

本发明提供一种电机固定工装及电机耐压测试装置,以解决现有技术中存在的耐压测试工装只能检测单一型号的电机的问题。

本发明提出一种电机固定工装,包括:用来支撑当前待测电机的固定面,根据不同型号的待测电机的限位需求设置在固定面下方不同位置处的多个定位件,驱动与当前待测电机相适配的至少两个定位件穿过固定面对当前待测电机进行限位的驱动组件,将当前待测电机压紧在固定面上的压紧装置。

进一步地,电机固定工装还包括对驱动组件和/或压紧装置进行控制的控制装置。

优选地,控制装置根据用户的定位指令对驱动组件进行控制,使驱动组件驱动与当前待测电机相适配的至少两个定位件穿过固定面对当前待测电机进行限位。

优选地,控制装置根据用户的压紧指令控制压紧装置对当前待测电机进行压紧。

优选地,控制装置在测试结束后控制驱动组件将穿过固定面的定位件进行位置复原,以及控制压紧装置松开当前待测电机。

优选地,控制装置包括用于用户输入操作指令的按钮和/或触摸屏。

优选地,定位件为定位针。

优选地,驱动组件包括与定位件一一对应设置的多个驱动件。

优选地,压紧装置包括:用于压紧当前待测电机的压紧块,使压紧块可沿垂直于固定面的方向来回移动的直线导向机构,驱动压紧块运动的驱动装置。

一种电机耐压测试装置,包括上述的电机固定工装。

本发明的有益效果在于: 本发明提供的电机固定工装及电机耐压测试装置,通过控制与当前待测电机型号相适配的定位件伸出固定面、与当前待测电机型号不适配的定位件退回固定面内来对当前待测电机进行限位,突破了现有测试工装只能检测单一型号的电机的弊端,可满足多种型号的电机的耐压测试,减少了频繁更换工装的工序,节省了更换工装所需的时间,节约了购买多款工装的成本。

附图说明

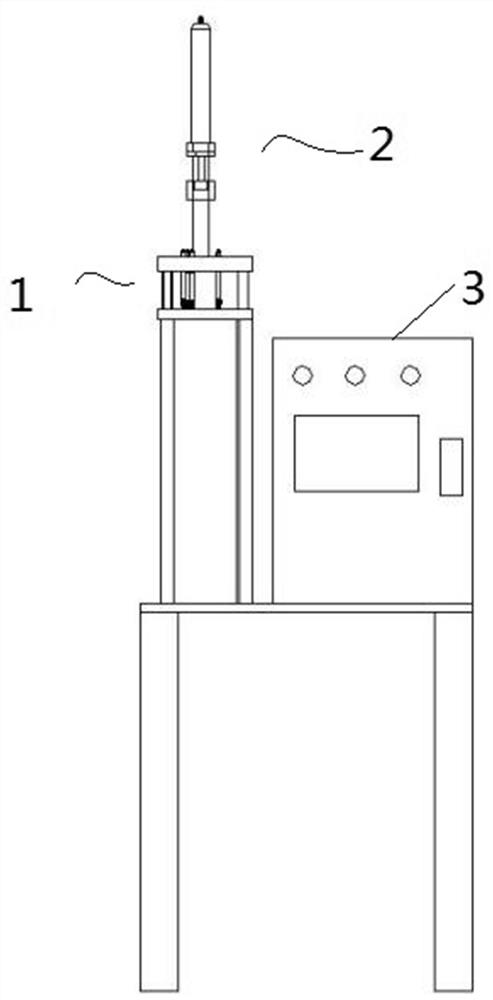

图1是本发明一实施例的电机固定工装的主视图;

图2是本发明一实施例的定位装置和压紧装置的结构示意图;

图3是本发明一实施例的电机固定工装的俯视图;

图4是本发明一实施例的程序表的示意图;

图5是本发明一实施例的控制装置的结构示意图。

1-定位装置;11-上固定板;12-定位件;121-定位针A;122-定位针B;123-定位针C;124-定位针D;125-定位针E;126-定位针F;13-气缸;14-下固定板;15-连接柱;2-压紧装置;21-压紧块;22-导向柱;23-气缸;24-活塞杆;3-控制装置;31-触摸屏;32-启动按钮;33-停止按钮。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

由此,本说明书中所指出的一个特征将用于说明本发明的一个实施方式的其中一个特征,而不是暗示本发明的每个实施方式必须具有所说明的特征。此外,应当注意的是本说明书描述了许多特征。尽管某些特征可以组合在一起以示出可能的系统设计,但是这些特征也可用于其他的未明确说明的组合。由此,除非另有说明,所说明的组合并非旨在限制。

现结合附图以及实施例对本发明的原理及结构进行详细说明。

如图1所示,本发明提出一种电机固定工装,包括:定位装置1、压紧装置2和控制装置3。定位装置1的支撑架设置在工作台上,支撑架包括四个支撑脚。压紧装置2连接在定位装置1的上方。控制装置3水平放置在工作台上,且控制装置3与定位装置1、压紧装置2均电连接。本发明还提出了一种电机耐压测试装置,包括:电机固定工装。

如图2所示,定位装置1用于对当前待测电机进行限位。其中,定位装置1包括上固定板11,上固定板11用来支撑当前待测电机。待测电机上设有至少两个定位孔,且不同型号的待测电机至少一个定位孔的位置特征不同。定位装置1还包括定位件12,定位件12可与待测电机的定位孔相适配。定位件12优选采用定位针。结合图3和图4所示,在上固定板11的下方设有定位针A121、定位针B122、定位针C123、定位针D124、定位针E125和定位针F126,使满足不同型号的待测电机的限位需求,其中,定位针A121、定位针B122和定位针F126代表型号4008的电机的定位特征;定位针A121和定位针F126代表型号2136的电机的定位特征,等等。定位装置1还包括驱动组件,驱动组件包括与定位件12一一对应设置的多个驱动件,驱动件优选采用气缸13。驱动组件,用于驱动与当前待测电机相适配的至少两个定位件12运动,使其穿过上固定板11,实现对当前待测电机的限位。定位装置1还包括下固定板14和连接柱15。其中,气缸13固定在下固定板14,上固定板11和下固定板14之间通过连接柱15实现二者之间的固定连接。

压紧装置2用于将当前待测电机压紧在上固定板11上。压紧装置2包括压紧块21,压紧块21用于压紧当前待测电机。与待测电机的定位孔相适配的至少两个定位件12,分别设置在压紧块21朝向上固定板11所在方位正投影的两侧,使当前待测电机在与定位件12进行限位后能得到有效的压紧效果。压紧装置2还包括直线导向机构,直线导向机构沿垂直于上固定板11的方向设置,压紧块21可沿直线导向机构的方向来回移动,直线导向结构优选采用导向柱22。直线导向机构还可采用直线导轨。压紧装置2还包括驱动装置,驱动装置用于驱动压紧块21沿直线导轨机构的方向运动。驱动装置包括:气缸23和活塞杆24,气缸23通过活塞杆24与压紧块21实现连接。

如图5所示,控制装置3用于对驱动组件和压紧装置2进行控制。控制装置3包括:触摸屏31、启动按钮32和停止按钮33,可供用户输入操作指令。其中,触摸屏31用于实现用户对定位装置1的交互,启动按钮32和停止按钮33用于实现对压紧装置2的交互。用户可通过触摸屏31输入定位指令,使控制装置3对驱动组件进行控制,驱动与当前待测电机相适配的至少两个定位件12穿过上固定板11,实现对当前待测电机的限位。优选地,用户先通过触摸屏31按图4程序表的格式输入各种型号的待测电机的限位需求,然后确定当前待测电机的电机型号,最后输入定位指令,则控制装置3就会对应匹配出当前待测电机的限位需求,并控制相应的定位件12穿过上固定板11对当前待测电机进行限位。作为另一种实施例,用户直接通过触摸屏31确定当前待测电机限位所需的至少两个定位件12,并输入定位指令,则控制装置3就会控制相应的气缸13驱动其连接的定位件12穿过上固定板11。在当前待测电机与定位件12进行限位后,用户按下启动按钮32,将压紧指令传送给压紧装置2,压紧装置2对当前待测电机进行压紧。在当前待测电机被压紧固定在上固定板11上后,则可通过耐压测试仪对当前待测电机进行耐压测试。耐压测试结束后,用户按下停止按钮33,控制装置3控制压紧装置2松开当前待测电机,并通过触摸屏31,输入相关的操作指令,控制驱动组件将穿过上固定板11的定位件12进行位置复原。

本发明的完整操作过程如下:测试前,通过触摸屏31,将待测电机的型号及其对应的定位特征按图4的程序表的格式输入。当需要测试程序表中任意一种型号的电机时,只需在触摸屏31中选取对应的型号并确定即可,当前页面便会显示出该电机的型号。确定好当前待测电机的型号后,驱动组件开始工作,根据当前待测电机的定位特征将对应的定位件12顶露出上固定板11表面6mm,同时保证其余定位件12位于上固定板11内,防止其与当前待测电机相互干涉。此工作结束后,通过人工目视操作将当前待测电机的定位孔套入穿过上固定板11的定位件12,按下启动按钮32,气缸23通过活塞杆24,推动压紧块21沿导向柱22作靠近当前待测电机的运动,直至压紧块21将当前待测电机压紧固定。开始对当前待测电机进行耐压测试。当耐压测试结束后,按下停止按钮33,气缸23带动压紧块21沿导向柱22作远离当前待测电机的运动,使压紧块21松开当前待测电机。重复以上操作,可对程度表中任意型号的电机进行测试。

本发明的电机固定工装及电机耐压测试装置,通过控制装置3与定位装置1、压紧装置2电连接,实现了当前待测电机自动定位、自动压紧等智能化操作,具体地,控制对应当前待测电机型号定位孔的至少两个定位件12穿过上固定板11,实现对当前待测电机的自动定位,并通过控制压紧装置2的运行状态实现对当前待测电机的自动压紧,突破了现有测试工装只能检测单一型号电机的弊端,可满足多种型号的电机的耐压测试,减少了频繁更换工装的工序及更换工装所需的时间,节约了购买多款工装的成本。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 电机固定工装及电机耐压测试装置

- 一种发电机耐压测试工装