具有散热结构的传感器芯片及其制造方法

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及传感器芯片制造领域,特别涉及一种具有散热结构的传感器芯片及其制造方法。

背景技术

扩散硅压力传感器是一种通过在单晶硅膜片上通过扩散工艺制作应变电阻,以感知外部压力变化的压力敏感器件。扩散硅的压阻系数高,所制造的压力传感器具备较高的灵敏度,因为采用IC(集成电路)工艺制造,兼具一致性好、批量大、成本低等特点,成为市场上的主流产品,占据较大市场份额。

扩散硅的应变电阻对应变具有较高的灵敏度,对温度也具有较高的灵敏度,因此这种传感器对温度变化敏感,具有较大的温度灵敏度系数,温度对压力测量会产生较大的干扰,降低了测量的准确性。

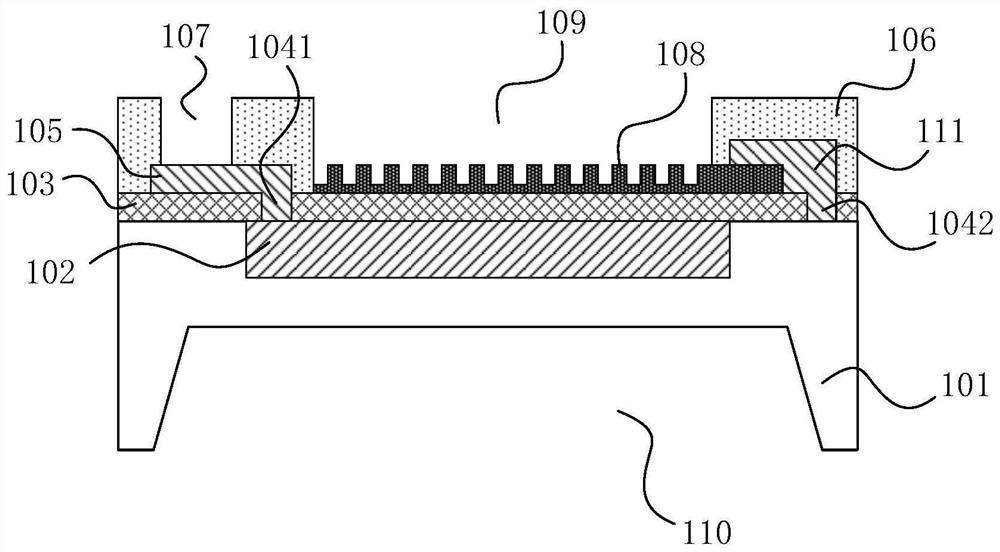

图1示出了现有的压力传感器芯片的剖视结构。现有的压力传感器芯片是在衬底101(单晶硅衬底)上面采用注入扩散工艺制造应变电阻区102,应变电阻区102上面覆盖层间介质层(ILD)103,在层间介质层103上面制造接触孔104,淀积导电金属并刻蚀电极图形形成金属互联层105,金属互联层105经由接触孔104连接到应变电阻区102,淀积钝化保护层106并制造焊盘孔107。

在图1所示的已有典型结构中,衬底101的导电类型一般为轻掺杂的N型或P型硅,应变电阻区102的导电类型与衬底101相反,层间介质层103材料一般为氧化硅。这种结构的问题主要在于层间介质层103和钝化保护层106的材料热导率低,其覆盖在应变电阻上面,增大了应变电阻的热阻,不利于应变电阻的散热,影响器件的上电稳定性和长期稳定性。

发明内容

有鉴于此,本发明提供一种具有散热结构的传感器芯片及其制造方法,以降低传感器芯片的热阻,提高传感器芯片的热稳定性。

本发明的技术方案是这样实现的:

一种具有散热结构的传感器芯片,包括:

传感器芯片基体,所述传感器芯片基体中含有应变电阻区;以及,

高导热结构层,所述高导热结构层覆盖于所述应变电阻区所对应位置的所述传感器芯片基体表面。

可选地,所述高导热结构层包括:

基底层,所述基底层覆盖于所述传感器芯片基体表面;以及

凸台阵列结构,所述凸台阵列结构位于所述基底层背向所述传感器芯片基体的一侧。

可选地,所述凸台阵列结构中的凸台为圆柱形凸台和/或棱柱型凸台。

可选地,所述高导热结构层的材料为硅、多晶硅、硅化金属、氮化金属、金属、合金中的一种或者至少两种的组合。

可选地,所述高导热结构层的材料为硼掺杂多晶硅。

可选地,所述传感器芯片基体包括:

衬底,所述衬底中含有所述应变电阻区,其中,所述应变电阻区从所述衬底的表面向所述衬底的内部延伸;

层间介质层,所述层间介质层覆盖于所述衬底和所述应变电阻区的表面;

第一接触孔,所述第一接触孔开设于所述层间介质层,并位于所述层间介质层的重叠于所述应变电阻区的区域,并且所述第一接触孔避让所述高导热结构层;

金属互联层,所述金属互联层位于所述层间介质层上并通过所述第一接触孔与所述应变电阻区连接;

钝化保护层,所述钝化保护层覆盖于所述层间介质层和所述金属互联层的表面;

焊盘孔,所述焊盘孔开设于所述钝化保护层,所述金属互联层位于所述焊盘孔的底部;

背腔,所述背腔开设于所述衬底与所述高导热结构层相对的另一侧,并且所述背腔的底部的尺寸和位置分别与所述应变电阻区的尺寸和位置相匹配;

其中,所述钝化保护层在所述高导热结构层区域形成避开所述高导热结构层的散热窗口。

可选地,所述具有散热结构的传感器芯片还包括:

第二接触孔,所述第二接触孔开设于所述层间介质层,并位于所述层间介质层的非重叠于所述应变电阻区的区域;

金属导热层,所述金属导热层与所述高导热结构层连接并通过所述第二接触孔与所述衬底连接;

其中,所述钝化保护层覆盖于所述金属导热层的表面。

可选地,所述衬底为单晶硅材料;

所述层间介质层为氧化硅、氮化硅或者氧化硅与氮化硅复合层材料;

所述金属互联层和所述金属导热层为铝硅合金材料;

所述钝化保护层为氧化硅、氮化硅或者氧化硅与氮化硅复合层材料。

可选地,所述传感器芯片中:

所述应变电阻区为四组,四组所述应变电阻区之间通过所述金属互联层电连接组成惠斯通电桥;

其中:

对应覆盖于四组所述应变电阻区的所述高导热结构层之间互不连接;

或者,

所述高导热结构层同时覆盖于四组所述应变电阻区。

一种具有散热结构的传感器芯片的制造方法,用于制造如上任一项所述的具有散热结构的传感器芯片,包括:

提供衬底;

从所述衬底的第一表面向所述衬底进行离子注入,以在所述衬底中形成应变电阻区;

在包含所述应变电阻区的所述第一表面形成层间介质层;

在所述应变电阻区所对应位置的所述层间介质层表面形成高导热材料层;

在所述层间介质层开设第一接触孔和第二接触孔,其中,所述第一接触孔位于所述层间介质层的重叠于所述应变电阻区的区域,并且所述第一接触孔避让所述高导热材料层,所述第二接触孔位于所述层间介质层的非重叠于所述应变电阻区的区域;

在包含所述层间介质层和所述高导热材料层的表面制备金属互联层和金属导热层,其中,所述金属互联层位于所述层间介质层上并通过所述第一接触孔与所述应变电阻区连接,所述金属导热层与所述高导热材料层连接并通过所述第二接触孔与所述衬底连接;

在包含所述层间介质层、所述高导热材料层、所述金属互联层和所述金属导热层的表面制备钝化保护层;

对所述钝化保护层进行刻蚀,以形成焊盘孔和散热窗口,其中,所述金属互联层位于所述焊盘孔的底部,所述高导热材料层位于所述散热窗口的底部;

对所述散热窗口中的所述高导热材料层进行光刻刻蚀以形成高导热结构层。

从上述方案可以看出,本发明的具有散热结构的传感器芯片及其制造方法中,高导热结构层与应变电阻区之间在结构上相层叠,在传感器芯片工作时,电流通过应变电阻区使得应变电阻区所产生的热量能够透过高导热结构层和应变电阻区之间的层间介质层而传导至高导热结构层,高导热结构层利用其高导热材料的性能和凸台阵列结构所增加的表面积,加快了热量通过散热窗口向外的散发,从而实现了对应变电阻区的有效散热。同时,考虑到层间介质层的材料是采用导热性能较低的氧化硅、氮化硅或者氧化硅与氮化硅复合层材料,对应变电阻区向高导热结构层的热传导存在一定的削弱作用,本发明利用第二接触孔和金属导热层的结构,将高导热结构层连接至衬底,利用衬底的硅材料以及金属导热层的铝硅合金材料的良好导热性,在对应变电阻区和高导热结构层之间建立了经由衬底和金属导热层的热传导通路,进而弥补了层间介质层对热传导的削弱,确保了应变电阻区向高导热结构层的热传导效率。本发明的具有散热结构的传感器芯片能够有效地降低传感器芯片的热阻,增强了传感器芯片的热稳定性。

附图说明

图1为现有压力传感器芯片的剖视结构示意图;

图2为本发明实施例的具有散热结构的传感器芯片的剖视结构示意图;

图3A为本发明实施例中的高导热结构层的一个可选实施例的侧视结构示意图;

图3B为本发明实施例中的高导热结构层的一个可选实施例的俯视结构示意图;

图3C为本发明实施例中的高导热结构层的一个可选实施例的立体结构示意图;

图4A为本发明实施例中的高导热结构层的另一个可选实施例的侧视结构示意图;

图4B为本发明实施例中的高导热结构层的另一个可选实施例的俯视结构示意图;

图4C为本发明实施例中的高导热结构层的另一个可选实施例的立体结构示意图;

图5为本发明实施例中的在俯视视角的高导热结构层的布置形态示意图;

图6为本发明实施例中的在俯视视角的高导热结构层的另一布置形态示意图;

图7为本发明实施例的具有散热结构的传感器芯片的制造方法流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举实施例,对本发明作进一步详细说明。

如图2所示,本发明实施例的具有散热结构的传感器芯片,包括传感器芯片基体和高导热结构层108。其中,传感器芯片基体中含有应变电阻区102。高导热结构层108覆盖于应变电阻区102所对应位置的传感器芯片基体表面,以散发应变电阻区102所产生的热量。

图3A、图3B、图3C,以及图4A、图4B、图4C分别示出了本发明实施例中的高导热结构层108的两个可选实施例结构。在可选实施例中,高导热结构层108包括基底层1081和凸台阵列结构1082。其中,同时结合图2所示,基底层1081覆盖于传感器芯片基体表面。凸台阵列结构1082与基底层1081一体,并且凸台阵列结构1082位于基底层1081背向传感器芯片基体的一侧。

在可选实施例中,凸台阵列结构1082中的凸台为圆柱形凸台(如图3A、图3B、图3C所示)和/或棱柱型凸台(如图4A、图4B、图4C所示),即凸台阵列结构1082中的凸台可以全部为圆柱形凸台,也可以全部为棱柱型凸台,也可以部分为圆柱形凸台并且另一部分为棱柱型凸台。另外,图4A、图4B、图4C所示中为一种六棱形棱柱,除图4A、图4B、图4C所示以外,棱柱型凸台还可以为其它形状棱柱,如三棱柱、四棱柱、五棱柱等。

在可选实施例中,高导热结构层108的材料为硅、多晶硅、硅化金属、氮化金属、金属、合金中的一种或者至少两种的组合。

在优选实施例中,高导热结构层108的材料为硼掺杂多晶硅。硼掺杂多晶硅的薄层电阻率为10Ω/□至500Ω/□。

继续参见图2所示,传感器芯片基体主要还包括衬底101、层间介质层103、第一接触孔1041、金属互联层105、钝化保护层106、焊盘孔107和背腔110。其中,衬底101中含有应变电阻区102,应变电阻区102从衬底101的表面向衬底101的内部延伸。层间介质层103覆盖于衬底101和应变电阻区102的表面。第一接触孔1041开设于层间介质层103,并位于层间介质层103的重叠于应变电阻区102的区域,并且第一接触孔1041避让高导热结构层108。金属互联层105位于层间介质层103上并通过第一接触孔1041与应变电阻区102连接。钝化保护层106覆盖于层间介质层103和金属互联层105的表面。焊盘孔107开设于钝化保护层106,金属互联层105位于焊盘孔107的底部。背腔110开设于衬底101与高导热结构层108相对的另一侧(即背腔110开设于衬底101,并位于与高导热结构层108相对的衬底101的另一侧),并且背腔110的底部的尺寸和位置分别与应变电阻区102的尺寸和位置相匹配,在背腔110的底部和应变电阻区102之间形成一定厚度的衬底层,该衬底层的厚度为3um至30um。其中,钝化保护层106在高导热结构层108区域形成避开高导热结构层108的散热窗口109。

继续参见图2所示,本发明实施例的具有散热结构的传感器芯片还包括第二接触孔1042和金属导热层111。其中,第二接触孔1042开设于层间介质层103,并位于层间介质层103的非重叠于应变电阻区102的区域,可选地,第二接触孔1042避让高导热结构层108。金属导热层111与高导热结构层108连接并通过第二接触孔1042与衬底101连接。其中,钝化保护层106覆盖于金属导热层111的表面。

在可选实施例中,衬底101为单晶硅材料。

在可选实施例中,层间介质层103为氧化硅、氮化硅或者氧化硅与氮化硅复合层材料。

在可选实施例中,金属互联层105和金属导热层111为铝硅合金材料。

在可选实施例中,钝化保护层106为氧化硅、氮化硅或者氧化硅与氮化硅复合层材料。

在可选实施例中,高导热结构层108的面积大于应变电阻区102的面积。

结合图2所示,本发明实施例的具有散热结构的传感器芯片中,高导热结构层108与应变电阻区102之间在结构上相层叠,在传感器芯片工作时,电流通过应变电阻区102使得应变电阻区102所产生的热量能够透过层间介质层103而传导至高导热结构层108,高导热结构层108利用其高导热材料的性能和凸台阵列结构1082所增加的表面积,加快了热量通过散热窗口109向外的散发,从而实现了对应变电阻区102的有效散热。同时,考虑到层间介质层103的材料是采用导热性能较低的氧化硅、氮化硅或者氧化硅与氮化硅复合层材料,对应变电阻区102向高导热结构层108的热传导存在一定的削弱作用,本发明实施例中,利用第二接触孔1042和金属导热层111的结构,将高导热结构层108连接至衬底101,利用衬底101的硅材料以及金属导热层111的铝硅合金材料的良好导热性,在对应变电阻区102和高导热结构层108之间建立了经由衬底101和金属导热层111的热传导通路,进而弥补了层间介质层103对热传导的削弱,确保了应变电阻区102向高导热结构层108的热传导效率。本发明实施例的具有散热结构的传感器芯片能够有效地降低传感器芯片的热阻,增强了传感器芯片的热稳定性。

本发明实施例的具有散热结构的传感器芯片属于一种压力传感器芯片。其中,压力传感器芯片的原理是将压敏电阻(即应变电阻区102)进行电路连接而构成惠斯通电桥,利用惠斯通电桥原理获得相关的测量参数。所以,在压力传感器芯片中,压敏电阻的数量不仅限于一个,并且在压力传感器芯片中,各个(组)压敏电阻的布置也具有相关的要求。在此基础上,本发明实施例中,高导热结构层108的布置形态也与应变电阻区102的分布布局相关。

图5和图6分别示出了两个可选实施例中,在俯视视角的高导热结构层108的布置形态。在图5和图6所示的实施例中,应变电阻区102为四组,分别布置在压力传感器芯片的四个边的中部,每组中包含两个应变电阻区102,应变电阻区102之间通过金属互联层105(图5、图6中未示出)电连接以组成惠斯通电桥。在图5所示实施例中,对应覆盖于四组应变电阻区102的高导热结构层108之间互不连接,具体地,高导热结构层108为四片,四片高导热结构层108分别对应覆盖于四组应变电阻区102的传感器芯片基体表面,并且四片高导热结构层108之间互不连接。在图6所示实施例中,高导热结构层108同时覆盖四组应变电阻区102,具体地,高导热结构层108为一片,高导热结构层108同时覆盖于四组应变电阻区102的传感器芯片基体表面。

图5和图6仅为示意高导热结构层108和应变电阻区102之间在俯视视角的相对位置,并不表示高导热结构层108和应变电阻区102之间的层叠结构关系,高导热结构层108和应变电阻区102之间的层叠结构关系参见图2所示的剖视结构。另外,图5和图6仅为示意,依据图2所示的剖视结构,在可选实施例中,高导热结构层108并非完全覆盖于应变电阻区102,高导热结构层108避开部分应变电阻区102以给第一接触孔1041和金属互联层105预留足够的空间。

图5和图6仅为高导热结构层108的诸多布局形式中的两种,在其他实施例中,高导热结构层108的布局形状可以依据实际需求进行调整。

在可选实施例中,层间介质层103采用氧化硅与氮化硅复合层材料,靠近衬底101一侧为氧化硅层,靠近高导热结构层108一侧为氮化硅层,其中,氧化硅层的厚度为100nm至300nm,氮化硅层的厚度为100nm至300nm。

在可选实施例中,应变电阻区102的深度为0.5um至3um。

在可选实施例中,高导热结构层108的总厚度为500nm至800nm,方阻为10Ω/□至500Ω/□。

在可选实施例中,凸台阵列结构1082的高度为300nm至500nm,凸台阵列结构1082中,采用圆柱形凸台时的圆柱直径为5um至10um,采用棱柱型凸台时的横截面尺寸与圆柱形凸台的圆柱直径相当。

在可选实施例中,金属互联层105和金属导热层111的厚度为800nm至1500nm。

在可选实施例中,在可选实施例中,钝化保护层106采用氧化硅与氮化硅复合层材料,靠近衬底101一侧为氧化硅层,远离衬底101一侧为氮化硅层,其中,氧化硅层的厚度为300nm至800nm,氮化硅层的厚度为300nm至800nm。

本发明实施例还提供了一种具有散热结构的传感器芯片的制造方法,该方法用于制造上述各项实施例所述的具有散热结构的传感器芯片。如图7所示并结合图2所示的结构,该方法主要包括以下各个步骤:

步骤1、提供衬底101。

优选地,衬底采用双面抛光的N型(001)单晶硅材料,其电阻率为3Ω·cm至7Ω·cm。

步骤2、从衬底101的第一表面向衬底101进行离子注入,以在衬底101中形成应变电阻区102。

其中,第一表面为图2所示结构中衬底101朝向高导热结构层108的一侧。

其中,在可选方案中,在进行离子注入之前,还包括有对第一表面进行热氧化处理的步骤,其中,热氧化处理可采用炉管工艺实现,优选地,经过热氧化处理而在衬底101表面形成的氧化硅厚度控制在60nm。

在衬底101中形成应变电阻区102的步骤主要包括:

在衬底101的第一表面涂覆光致抗蚀剂(PR),对光致抗蚀剂执行光刻形成注入窗口,利用光致抗蚀剂(PR)作为掩膜,对处于注入窗口中的衬底101区域执行离子注入,注入硼离子,并通过热扩散形成应变电阻区102。

步骤3、在包含应变电阻区102的第一表面形成层间介质层103。

在可选实施例中,首先对第一表面进行热氧化处理形成二氧化硅层,之后,采用LPCVD(Low Pressure Chemical Vapor Deposition,低压力化学气相沉积)方法以在二氧化硅层上淀积氮化硅层,由二氧化硅层和氮化硅层共同构成层间介质层103。

步骤4、在应变电阻区102所对应位置的层间介质层103表面形成高导热材料层。

在可选实施例中,采用LPCVD方法在层间介质层103表面淀积多晶硅层,之后进行离子注入,以向多晶硅层中注入硼离子,离子注入完成后进行高温热退火处理,以形成浓硼重掺杂多晶硅膜。

对浓硼重掺杂多晶硅膜执行光刻和干法刻蚀工艺,以形成高导热材料层(为浓硼重掺杂多晶硅材料)图形,图形化后形成的高导热材料层覆盖于应变电阻区102之上。

步骤5、在层间介质层103开设第一接触孔1041和第二接触孔1042,其中,第一接触孔1041位于层间介质层103的重叠于应变电阻区102的区域,并且第一接触孔1041避让高导热材料层,第二接触孔1042位于层间介质层103的非重叠于应变电阻区102的区域。

在可选实施例中,采用光刻刻蚀工艺在层间介质层103制备第一接触孔1041和第二接触孔1042。

可选地,第二接触孔1042避让高导热材料层。

步骤6、在包含层间介质层103和高导热材料层的表面制备金属互联层105和金属导热层111,其中,金属互联层105位于层间介质层103上并通过第一接触孔1041与应变电阻区102连接,金属导热层111与高导热材料层连接并通过第二接触孔1042与衬底101连接。

在可选实施例中,步骤6中,首先进行金属层的淀积,可选地,金属材料采用铝硅合金,之后对金属层执行光刻刻蚀工艺,以同时形成金属互联层105和金属导热层111。

步骤7、在包含层间介质层103、高导热材料层、金属互联层105和金属导热层111的表面制备钝化保护层106。

在可选实施例中,采用PECVD(Plasma Enhanced Chemical Vapor Deposition,等离子体增强化学气相沉积)方法在包含层间介质层103、高导热材料层、金属互联层105和金属导热层111的表面先后沉积形成氧化硅层和氮化硅层,由氧化硅层和氮化硅层共同构成钝化保护层106。

步骤8、对钝化保护层106进行刻蚀,以形成焊盘孔107和散热窗口109,其中,金属互联层105位于焊盘孔107的底部,高导热材料层位于散热窗口109的底部。

在可选实施例中,步骤8采用光刻刻蚀工艺实现。

步骤9、对散热窗口109中的高导热材料层进行光刻刻蚀以形成高导热结构层108。

至此,便完成了具有散热结构的传感器芯片的主要制造过程。

进一步地,在可选实施例中,在完成步骤9之后,还包括所执行的如下步骤10。

步骤10、在衬底101与高导热结构层108相对的另一侧的第二表面(图2所示结构中衬底101背向高导热结构层108的一侧)进行光刻刻蚀以形成背腔110,背腔110的底部的尺寸和位置分别与应变电阻区102的尺寸和位置相匹配。

在其他可选实施例中,步骤10可以不在步骤9之后执行,根据工艺需求,可以在其它各个步骤之间执行。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

- 具有散热结构的传感器芯片及其制造方法

- 具有高测量准确度的红外光传感器芯片与用于制造红外光传感器芯片的方法