一种超微滤膜制膜废水处理工艺

文献发布时间:2023-06-19 12:21:13

技术领域

本申请涉及制膜废水处理的领域,更具体地说,它涉及一种超微滤膜制膜废水处理工艺。

背景技术

膜分离技术是一种新兴的用于分离、浓缩和提纯物质的技术。膜分离技术可在维持原生物体系环境的条件下实现分离,并可高效地浓缩、富集产物,有效地去除杂质,加之操作方便,结构紧凑、能耗低,过程简化,无二次污染,且不需添加化学物品,正逐步成为食品工业、医药、污水处理中的基本单位操作过程。

膜分离系统的超微滤分离膜,常采用非溶剂致相分离法制备,其中制膜废水中存在大量的污染物,包括溶剂类污染物、有机添加剂类污染物,无机添加剂类污染物、部分聚合物等。

一般来说,每制备1000平米的膜片,会产生至少5~10t的制膜废水。这些制膜废水中含有较高浓度的溶剂,废水的COD一般大于2万ppm,可生化性差,不能通过传统的生物处理技术将废水处理至排放标准;而使用高级氧化法降低COD不但药剂成本高昂而且处理效果也很难达标,针对与上述情况,目前亟需一种用于处理制膜废水,并回收其中有价值成分的处理工艺。

发明内容

为了方便对制膜废水进行处理并回用其有价值成分,本申请提供一种超微滤膜制膜废水处理工艺。

本申请提供的一种超微滤膜制膜废水处理工艺采用如下的技术方案:

一种超微滤膜制膜废水处理工艺,包括以下步骤:

过滤;

浓缩,将过滤后所得滤液置于真空度为-95.5~-90kPa,温度为35~48℃的环境下蒸发浓缩,并对蒸出物进行冷凝,得到蒸出后的冷凝液以及残留的浓缩液,当得到的冷凝液重量达到滤液重量的90~95%时,停止浓缩;

冷凝液处理,对冷凝液依次进行微电解处理和生化处理;或将冷凝液直接回用到制膜生产中。

在一个实施方案中浓缩步骤中环境的真空度可以是-92kPa,温度可以是45℃。

通过采用上述技术方案,将过滤后的滤液倒入浓缩池内,减压并加热,从而使得滤液中的水分可以蒸发出来,从而达到了对废水中的溶剂污染物进行浓缩的目的,通过在低压低温下蒸发浓缩,第一方面降低了能源损耗;第二方面减少了滤液中的溶剂随水蒸气的蒸发而混杂在冷凝液中的情况,降低了冷凝液中的有机物含量;第三方面,废水中的有机物在较低的温度下不易发生聚合,从而便于将溶剂分离出来,再利用。

经过低温低压浓缩后得到的冷凝液的水质明显改善,但是此时冷凝液中COD值仍然偏高,一般为1500~3500ppm左右,B/C值常<0.03,此时的冷凝液不能直接进行生化处理,需要经过微电解进一步的处理。经过微电解处理后,冷凝液的COD值进一步降低,B/C值提高至0.35左右,从而可以进行生化处理,达到排放标准。

优选的,所述微电解处理包括:

调节冷凝液pH至2~3,并加入到铁碳微电解填料中,曝气10~60min,控制气水比为2~5:1,得到电解处理液。

作为优选的实施方案,气水比还可以是2.5~3.5:1。

优选的,按重量份计,所述铁碳微电解填料包括铁粉60~75份、碳粉8~15份、铜粉3~10份、添加剂10~20份。

在一个优选的实施方案中,按重量份计,铁碳微电解填料包括铁粉70份、碳粉12份、铜粉5份、添加剂10份。

通过采用上述技术方案,冷凝剂通入铁碳微电解填料中后,酸性环境下铁粉作为阳极,碳粉作为阴极,从而产生电势差,从而对冷凝液中的有机成分进行分解,加快降低了冷凝液中有机成分的含量,从而方便进行后续的生化处理。

发明人发现通过选定上述组分并进行配比,从而加快了电解效率,加入铜粉后,铜粉可以充当阴极,从而进一步的加快铁粉的分解,并且铜粉的加入还降低了铁粉在长时间氧化后产生惰性的情况,提高了生产效率。

优选的,所述添加剂包括碳化硅、氧化铝、氧化铋、二氧化钛,对应重量比为1~3:3:3:3。

通过采用上述技术方案,添加剂的加入,进一步的提高了电解效率,降低了冷凝液中的有机含量。

优选的,步骤微电解处理和步骤生化处理之间还包括芬顿氧化处理,

调节电解处理液pH为3~4,加入过氧化氢水溶液,曝气10~30min,控制气水比为2~4:1,得到氧化处理液。

优选的,所述过氧化氢水溶液浓度为30v%,过氧化氢用量为电解处理液的0.5~1wt%。

通过采用上述技术方案,过氧化氢在酸性条件下与Fe

优选的,所述生化处理包括,经过微电解处理的冷凝液上清液或经过芬顿氧化处理的冷凝液上清液调节pH为8~9后,进入生化污泥池进行生化降解,降解后经MBR膜过滤后抽出,得到回用水。

具体来说,微电解处理或芬顿氧化处理和生化处理之间还有一沉淀工序,经过微电解处理或芬顿氧化后的液体进入沉淀池中沉淀,控制沉淀池内pH为8~9。液体在沉淀池内静置,使得微电解反应以及芬顿氧化反应产生的氢氧化铁沉淀,并通过沉淀时的聚沉作用,进一步去除氧化处理液中杂质,沉淀后的上清液进入生化处理用的生化污泥池。

生化污泥池中的微生物对废水进行生化降解,从而使得废水中的有机物含量进一步的降低,经过生化降解后的废水经过MBR膜过滤后抽出,从而达到了排放标准。生化处理的操作简单,处理废水体量大,成本低,处理后的废水可以进行排放,降低了环境污染。

优选的,所述浓缩液进行精馏处理。

优选的,精馏完成后,塔底残留物焚烧处理。

由于生产中常常只考虑添加一种溶剂,故所处理的废水中溶剂含量单一,根据溶剂使用的不同,工作人员可以选择不同的温度阶段,蒸出相应的溶剂。

如当塔底温度在145~152℃时,回收二甲基甲酰胺,当塔底温度超过152℃时停止回收;

又如当塔底温度在165~167℃时,回收二甲基乙酰胺,当塔底温度超过167℃时,停止回收;

再如当塔底温度在200~202℃时,回收N-甲基吡咯烷酮混合物,当塔底温度超过202℃时,停止回收;

通过采用上述技术方案,浓缩液可以经过精馏回收溶剂,回收的溶剂可以再次用于生产,从而降低生产成本,减轻环境污染。塔底残留物主要为少量不易分离的有机杂质(主要为制膜配方的添加剂和聚合物),可以直接焚烧,降低了有机杂质对环境的污染。

优选的,所述过滤所用过滤器的精度为0.1~30μm。

通过采用上述技术方案,

1、本申请采用减压浓缩的方法,水分在负压的环境下低温蒸出,制膜废水得到浓缩,由于蒸发时的温度较低,从而降低了制膜废水中有机溶剂的溢出,并且减少了制膜废水中的有效成分反应,经过浓缩后的浓缩液已经具有经济价值,可以直接售卖给具有接收资质的单位,也可以通过精馏回收有机溶剂,冷凝液可以直接进行回用至同样膜片的生产中,也可以进一步处理,达到排放或回用标准。通过以上处理方式,可以对制膜废水中的有效成分进行充分的利用,并对废水进行处理,保护了环境,降低了制膜废水处理难度以及制膜废水的处理能耗。

2、本申请中优选采用特定的真空度和温度配比,使得提取出的冷凝水中杂质含量少,从而便于后期的微电解处理、芬顿氧化处理、生化处理,提高了制膜废水的处理效率和处理质量。

3、本申请优选的采用了特定配比的铁碳微电解填料,从而提高了铁碳微电解处理工艺的净化能力,进一步的改善了回用水的水质。

附图说明

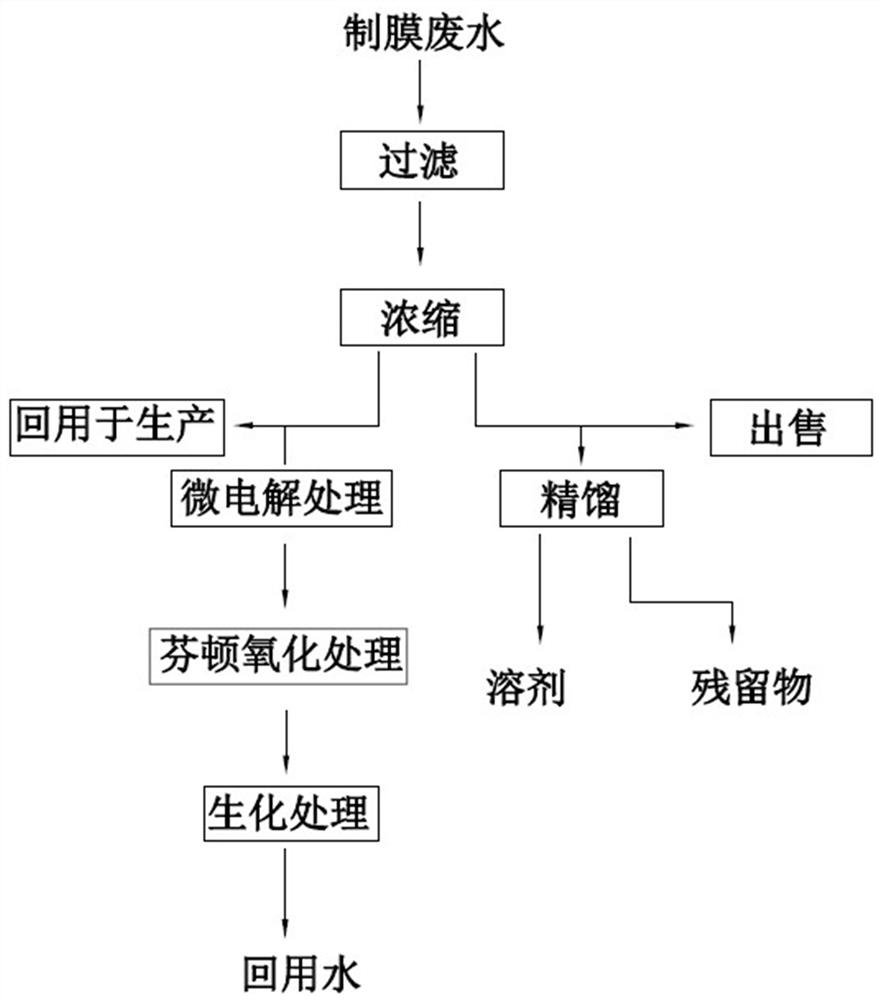

图1是本申请提供的方法的流程图。

具体实施方式

以下结合附图1和实施例对本申请作进一步详细说明。

铁碳微电解填料的制备例

铁碳微电解填料的制备方法

将铁粉、碳粉、铜粉、碳化硅、氧化铝、氧化铋、二氧化钛按比例投料,并加入铁粉、碳粉、铜粉、碳化硅、氧化铝、氧化铋、二氧化钛总重量5%的去离子水,充分搅拌混合后,将混合的物料置于850℃的环境下煅烧90min。

制备例1~3各组分配比如下表所示:

对比制备例1

与制备例2的区别在于本对比制备例中未添加铜粉。

对比制备例2

与制备例2的区别在于本对比制备例中使用等重量的锰粉替代铜粉。

以下对某制膜废水进行处理,所用制膜废液中的有机溶剂为二甲基乙酰胺,此制膜废水COD26140ppm,BOD100ppm,呈浅黄色半透明状水溶液。

实施例

实施例1

一种超微滤膜制膜废水处理工艺,包括以下步骤:

过滤;将制膜废水通入过滤器中过滤,过滤器精度为30μm。

浓缩,将过滤后滤液置于真空度为-92kPa,温度为48℃的环境下蒸发浓缩,并对蒸出物进行冷凝收集,得到蒸出后的冷凝液以及残留的浓缩液,当得到的冷凝液重量达到滤液重量的95%时,停止浓缩;

冷凝液处理,包括对冷凝液依次进行的微电解处理和生化处理。

微电解处理:

调节冷凝液pH至2,加入到铁碳微电解填料中,冷凝液与铁碳微电解填料的重量比为2:1,匀速通入空气,曝气60min,曝气时气水比为3:1;得到电解处理液,铁碳微电解填料选用制备例1所得填料。

沉淀处理:

经过微电解处理后的电解处理液进入沉淀池中沉淀,控制沉淀池内pH为9。电解处理液在沉淀池内静置分层。

生化处理:

经过沉淀分层后的上清液调节pH为8.5后进入生化污泥池,进行生化降解,降解后经MBR膜过滤后抽出,得到回用水,MBR膜的过滤精度为0.1μm。

浓缩液的精馏处理:

由于制膜废水中有机溶剂唯一且确定(二甲基乙酰胺)。

精馏时加热浓缩液;当塔底温度在164~166℃时,回收馏出物(主要成分为二甲基乙酰胺),当塔底温度超过166℃时停止精馏;

精馏完成后,塔底残留物焚烧处理。

实施例2

与实施例1的不同之处在于,本实施例中使用的铁碳微电解填料选用制备例2所得填料。

实施例3

与实施例1的不同之处在于,本实施例中使用的铁碳微电解填料选用制备例3所得填料。

实施例4

与实施例2的不同之处在于,本实施例浓缩过程中,环境真空度为-92kPa,温度为45℃的环境下蒸发浓缩。

实施例5

与实施例2的不同之处在于,本实施例浓缩过程中,环境真空度为-95kPa,温度为45℃的环境下蒸发浓缩。

实施例6

与实施例2的不同之处在于,本实施例浓缩过程中,环境真空度为-92kPa,温度为40℃的环境下蒸发浓缩。

实施例7

与实施例4的不同之处在于,本实施例浓缩过程中,环境真空度为-92kPa,温度为35℃的环境下蒸发浓缩。

实施例8

与实施例5的不同之处在于,本实施例浓缩过程中。环境真空度为-90kPa,温度为45℃的环境下蒸发浓缩。

实施例9

一种超微滤膜制膜废水处理工艺,包括以下步骤:

过滤;将制膜废水通入过滤器中过滤,过滤器精度为30μm。

浓缩,将过滤后滤液置于真空度为-92kPa,温度为45℃的环境下蒸发浓缩,并对蒸出物进行冷凝收集,得到蒸出后的冷凝液以及残留的浓缩液,当得到的冷凝液重量达到滤液重量的95%时,停止浓缩;

冷凝液处理,包括对冷凝液依次进行的微电解处理、芬顿氧化处理和生化处理。

微电解处理:

调节冷凝液pH至2,加入到铁碳微电解填料中,冷凝液与铁碳微电解填料的重量比为2:1,曝气60min,曝气时气水比为3:1;得到电解处理液,铁碳微电解填料选用制备例2所得填料。

芬顿氧化处理:

调剂电解处理液的pH为3~4,加入过氧化氢水溶液,曝气30min,曝气时气水比为3:1,得到氧化处理液。

过氧化氢水溶液浓度为30v%,过氧化氢的用量为电解处理液的1wt%。

沉淀处理:

氧化处理液通入沉淀池中,调节pH为9,静置沉淀分层。

生化处理:

经过芬沉淀后的上清液调节pH为8.5后进入生化污泥池,进行生化降解,降解后经MBR膜过滤后抽出,得到回用水,MBR膜的过滤精度为0.1μm。

浓缩液的精馏处理:

由于制膜废水中有机溶剂唯一且确定(二甲基乙酰胺)。

精馏时加热浓缩液;

精馏完成后,塔底残留物焚烧处理。

对比例1

与实施例2的不同之处在于本对比例使用的是对比制备例1所得的铁碳微电解填料。

对比例2

与实施例2的不同之处在于本对比例使用的是对比制备例2所得的铁碳微电解填料。

对比例3,

与实施例2的不同之处在于,本对比例浓缩步骤在常压,100℃环境温度下进行。

对比例4

与实施例2的不同之处在于,本对比例浓缩步骤中环境真空度为-84kPa,环境温度为57℃

性能检测试验

检测方法/试验方法

分别检测浓缩后冷凝液以及生化处理后回用水的水质,冷凝液的水质检测包括化学需氧量(COD)、生化需氧量(BOD)、色度、浊度;回用水的水质检测包括需氧量(COD)、生化需氧量(BOD)、总氮、浊度。

检测方法来自于《水和废水监测分析方法(第四版)》(中国环境科学出版社)中公开的相应检测方法。

表1浓缩后冷凝液的水质检测

表2回用水水质检测

结合实施例1、2、3与对比例1、2并结合表2可以看出,通过选用特定的铁碳微电解填料配比提高了微电解效率改善了水质,不同配比的铁碳微电解填料的差别主要在于铜粉的加入以及铜粉加入量的选择。本申请发明人发现,铜粉加入后提高了铁碳微电解填料的导电能力,从而加快了电解效率,铜粉的加入还作为电解池的阴极,提高了电解效率,并且降低了铁粉长时间被氧化后惰性的提升,从而微电解填料在长时间使用后仍然可以保持较高的电解效率,从而提高了冷凝液经过微电解处理后的水质。

通过实施例2与对比例3、4可以看出,采用低压低温的浓缩方式,可以明显的简化制膜废水的处理难度,提高了处理后的冷凝水与回用水的水质。产生这样效果的可能是,在低压低温的环境下,有机溶剂和水的沸点差距较大,从而容易通过蒸发将水与有机溶剂分离,其次,废水中含有的一些高分子制膜材料,在低温下不易反应,减少了浓缩液浓稠结胶,无法有效分离溶剂和高分子制膜材料的情况。与此同时蒸发在低温的条件下进行,有利于降低能耗,节约能源。

通过实施例2、4、5、6、7可以看出,在真空度在-92kPa时,45℃环境温度下浓缩所得的冷凝液水质更好,冷凝液中携带有机溶剂更少,从而便于后期的生化处理。通过实施例4、5、8可以看出,浓缩过程中,在保持45℃的环境下,真空度为-92kPa时,浓缩所得的冷凝水水质最好。

通过实施例4、9可以看出,芬顿氧化处理的加入,进一步的提高了处理后回用水的水质,电解处理液经过芬顿氧化处理后,内部的有机物被进一步的氧化,从而提高了所得的回用水的水质。

实施例10,

一种超微滤膜废水处理工艺,包括以下步骤

过滤;将制膜废水通入过滤器中过滤,过滤器精度为30μm。

浓缩,将过滤后滤液置于真空度为-92kPa,温度为45℃的环境下蒸发浓缩,并对蒸出物进行冷凝收集,得到蒸出后的冷凝液以及残留的浓缩液,当得到的冷凝液重量达到滤液重量的95%时,停止浓缩;

所得到的冷凝液重新回用到相同滤膜的生产中,所制得的膜片0.1MPa下测试,纯水通量为3460L/(m2·h),对酵母浸粉截留率为95.7%,而使用纯水制备的膜片纯水通量为3448L/(m2·h),对酵母浸粉截留量为95.8%,通过对比,使用冷凝液生产的膜片与使用纯水生产的膜片性能一致。生产所得到的浓缩液,由于其浓度较高,具有经济价值,可以直接售卖给有回收资质的企业,以获得经济效应。

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

- 一种超微滤膜制膜废水处理工艺

- 一种蒸汽辅助的湿法纳滤膜制膜方法及底膜的制备方法