铝合金车架组合式纵梁

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及新能源汽车制造技术领域,具体为一种铝合金车架组合式纵梁。

背景技术

车架一般由纵梁和横梁组成,然后用铆接法或者焊接法将纵梁与横梁连接成坚固的刚性构架。在传统钢结构车架中,纵梁主要以槽型或者箱形截面为主,长度方向贯穿整个车身,根据其他装配部件的需要,可在水平面或者纵平面内做成弯曲形状。

在新能源汽车领域,为了车架减重,可以设计铝合金车架,其中包括铝合金纵梁。虽然铝合金弹性模量仅为钢材的三分之一,具有明显的轻量化优势,但是也具有以下劣势:1)铝合金的比强度大、但是比刚度不大,为了获得好的刚度,必须合理设计型材截面,提高型材高度尺寸;2)铝合金型材弯曲困难,尤其是大型截面的铝合金型材很难弯曲;3)铝合金不易焊接,要尽量减少焊接,降低焊接对材料性能的破坏。

查询到关于车辆铝合金纵梁的公开文献如下:关键词,纵梁、铝合金、组合

1、一种“二纵四横”铝合金车架结构及汽车;申请号:CN201821389751.7;申请人:武汉智能控制工业技术研究院有限公司;华中科技大学;摘要:一种“二纵四横”铝合金车架结构及汽车,属于汽车技术领域。“二纵四横”铝合金车架结构包括两条纵梁和四条组合横臂。两条纵梁左右对称布置。四条组合横臂从前至后依次榫卯连接于纵梁上。汽车包括上述的“二纵四横”铝合金车架结构。这种“二纵四横”铝合金车架结构在实现轻量化的同时,保证了其具有很好的整体刚度和强度,易于制造,还易于铝合金底盘硬点系统的安装。该汽车轻量化程度高。

2、一种铝合金汽车底盘硬点系统及汽车;申请号:CN201810985616.7;申请人:武汉智能控制工业技术研究院有限公司;摘要:一种铝合金汽车底盘硬点系统及汽车,属于汽车技术领域。包括车架,前板簧前支座,前板簧后支座,后板簧前支座,后板簧后支座,电机硬点支座,转向硬点支座。车架包括左纵梁、右纵梁、第一组合横臂、第二组合横臂、第三组合横臂和第四组合横臂,四者从前至后依次榫卯连接并固定于左纵梁和右纵梁上。前板簧前支座连接于第一组合横臂。前板簧后支座连接于第二组合横臂。后板簧前支座连接于第三组合横臂。后板簧后支座连接于第四组合横臂。电机硬点支座固定于左纵梁和右纵梁之间。电机硬点支座固定于左纵梁或右纵梁。这种铝合金汽车底盘硬点系统,在实现轻量化的同时,具有很好的硬点刚度和强度。

3、一种采用轻量化客车底盘结构的纯电动汽车底盘系统;申请号:CN201410847147.4;申请人:东莞中山大学研究院; 东莞三新电动汽车技术有限公司;摘要:一种采用轻量化客车底盘结构的纯电动汽车底盘系统,包括两条纵向大梁和若干横梁,若干横梁分布于两条纵向大梁的不同高度层面及不同纵向位置,若干横梁榫接于两条纵向大梁形成整体受力的双纵梁多层底盘架;双纵梁多层底盘架的前部连接有前桥架,前桥架通过两条纵向大梁进行固定;双纵梁多层底盘架的后部连接有后桥架;后桥架通过两条纵向大梁进行固定;前桥架连接有前桥总成,后桥架连接有后桥总成,双纵梁多层底盘架设置有驱动总成和能源总成,纵向大梁的整体结构刚性较好,简化前、后桥架与底盘架的组装工艺,连接牢靠并实现整体受力,多层地板结构设计便于电池、电机的安装,节约底盘空间。

4、一种仿蜂窝结构拓扑的轻量化车架;申请号:CN202010828647.9;申请人:华中科技大学; 南宁华数轻量化电动汽车设计院有限公司;摘要:一种仿蜂窝结构拓扑的轻量化车架,其特征在于:包括两根边梁,至少一根纵梁,以及至少两根中横梁;所述纵梁位于两根边梁之间,所述中横梁两端分别与边梁榫接,中部与纵梁榫接;所述边梁、纵梁以及中横梁均包括中部截面呈“工”字型的腹板,以及上下两端截面分别呈矩形的上方管、下方管;边梁、纵梁以及中横梁之间形成能够用于容纳蓄电池的电池舱。本发明采用多舱式蜂窝结构的车架,重量轻且又有相当高的强度和刚度,能够形成既能承载又能减重的双重功能。

以上为本申请人和相关开发设计单位进行的前代设计,其中的纵梁均为整体设计,两个整体纵梁平行布置。由于底盘前后桥的板簧距离不同,板簧硬点不能同时安装在纵梁上。为了适应不同的板簧矩,上述专利均采取将硬点与纵梁分离的措施。专利1、2设计了组合横梁,专利4设计了整体式横梁,在纵梁的外侧、组合横梁或整体横梁上按板簧的位置要求提供板簧硬点。该方案有2大不足:1)组合横梁以及硬点结构均比较复杂,增加了车架制造复杂度;2)硬点周边结构多,导致硬点结构自身的装配空间和底盘板簧系统的装配空间逼仄,装配操作困难。专利3通过钢材的前、后桥架提供板簧硬点,先将前后桥架装配在大梁上,虽然硬点结构相对简单,但是未实现车架的全铝合金化,钢制的前后桥架及硬点易腐蚀,重量也偏大。另外,为了给组合横梁和前后桥架提供良好的结构基础,大梁截面设计成L形或C形,型材截面上的腔多、形状复杂,提高了型材制造难度。

另外,还有相关公开文献如下:

5、半挂车小鹅颈式组合焊接铝合金纵梁;申请号:CN201410834985.8;申请人:辽宁忠旺特种车辆制造有限公司;摘要:公开了半挂车小鹅颈式组合焊接铝合金纵梁,包括前上梁、中颈梁和后下梁,所述前上梁为双腹板工字梁,包括前上翼板、前双腹板和前下翼板,所述中颈梁包括至少两块平行设置的类直角三角形腹板,所述后下梁为工字梁,包括后上翼板、后腹板和后下翼板,所述中颈梁的直角边I和II分别与前下翼板和后下梁的前端面焊接固定,所述前上梁末端设有与后下梁前端相配合的缺口,所述前上梁和后下梁通过配合缺口焊接固定。本发明的半挂车铝合金纵梁,采用三段式结构,可以增强结构强度、降低产品制造成本并提高行驶安全度。

以上文件中,采用多种截面铝型材进行首尾焊接,组成多截面的上梁、中颈梁和后下梁的组合式纵梁结构,可以减少铝型材挤压截面积,降低总重,降低挤压机的吨位,从而达到降低生产成本的效果。

但是,以上的技术方案有如下缺点:对铝合金型材结合处进行大面积热焊接,焊接处必然造成铝合金金属组织发生变化,晶粒粗大,焊接部位力学性能损失至少40%以上,不利于纵梁整体结构的受力,容易造成应力集中焊缝开裂等现象;另外,以上方案还需要制造多套挤压模具进行生产使用,无疑在一定程度上不利于成本的降低。

发明内容

本发明铝合金车架组合式纵梁,采用两段横向偏置、纵向有一定重叠区的纵梁组合而成,通过调整前后纵梁的横向偏置距离,以适应前后板簧的不同宽度,从而避免了对整体式铝合金大梁进行弯曲成型的困难,提高生产效率,降低生产成本,同时确保组合纵梁的力学性能。

为达到上述目的,本发明的技术方案如下:

铝合金车架组合式纵梁,由前纵梁、后纵梁和连接插板组成,前纵梁和后纵梁在横向错开偏置,并在纵向形成一段重叠组合区,在重叠区分别将上下连接插板的两侧边沿插入前纵梁和后纵梁的侧面上的连接插板槽并焊接固定,形成组合式纵梁。

所述前纵梁和后纵梁的交叠连接部位设置连接插板,连接插板两侧面端部分别与前纵梁和后纵梁的侧面固定连接。在此基础上,前纵梁和后纵梁之间增设连接插板,进一步增加两者的连接节点,在实际生产中,前纵梁和后纵梁定尺长度生产完成后,先采用连接插板将两者固定定位,构成组合式纵梁,然后再将组合式纵梁与横梁、电池隧道腔等进行连接。

所述前纵梁和后纵梁的重叠组合区至少布置一组电池仓预留孔,电池舱通过该预留孔分别与前纵梁和后纵梁榫卯配合连接。

前纵梁与后纵梁主要通过电池仓的连接作用形成主结构拓扑,具有很强的刚度可抗扭性能,型材截面结构合理易于生产;其次,组合后的纵梁,两个后纵梁之间的间距可以在一定范围内调整,极大方便了纵梁上板簧支座等硬点支座的安装位置适应性调整,无需对纵梁进行弯折加工,极大降低了车架的制造成本。

所述前纵梁和后纵梁为截面相同的多腔体铝型材,其最上方和最下方的腔体侧面设置连接插板槽,连接插板与槽之间通过焊接连接边缘处固定。多腔体铝型材构成类似双腹杆结构,各个腔体之间的隔板将腹板连接加强,使得纵梁型材具有较强的抗压和抗扭性能,保证纵梁整体刚度。

所述前纵梁和后纵梁的腔体中,长腔体的两侧设置若干加强肋。加强肋可进一步改善长腔体侧壁的受力情况,提高纵梁的抗弯能力。

所述前纵梁和后纵梁上预留横梁的穿孔,纵梁与横梁之间采用穿榫结构连接,横梁型材截面设置同样的连接插板槽,与三角插板连接,并通过焊接连接边缘处固定。纵梁和横梁之间通过穿榫结构相互支撑连接,构成纵横的车架结构用于支撑车辆的地板。

本发明的优点:

1、本发明纵梁结构的两段式组合结构,通过将整体式纵梁分解成带有重叠区域的前后两端纵梁并连接,直接适配前后板簧的不同宽度,实现在纵梁上直接布置板簧硬点,提高车架的承载能力。由于前后纵梁之间的间距可以灵活调整,组合纵梁的使用范围非常灵活性。

2、本发明组合式纵梁可避免使用单根纵梁型材进行弯曲成型制造,避免了型材弯曲导致的加工成本高,成品率低的缺点。

3、本发明组合式纵梁结构的纵梁和上下筋板的连接边较长,并进一步在车架中与电池舱组合,具有更高的抗弯、抗扭性能,有利于车架整体结构刚度的提高。

4、本发明组合式纵梁结构在实际生产过程中工序过程相对简洁,提高了车架装配效率。

附图说明:

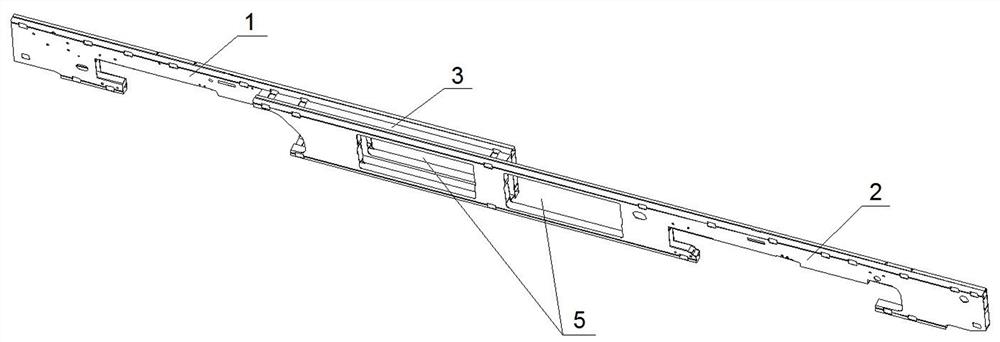

图1为本发明外观结构图;

图2为本发明与电池仓组合立面结构图(两根组合纵梁+两个电池仓);

图3为本发明主视结构图;

图4为图3中A-A断面结构图;

图5为图3中Ⅱ处放大结构图;

图6为本发明附视结构图;

图7为图6中Ⅰ处放大结构图;

图中标号名称为:1、前纵梁;2、后纵梁;3、连接插板;4、横梁;5、电池仓预留孔;6、电池仓。

具体实施方式

实施例1

铝合金车架组合式纵梁,由前纵梁1、后纵梁2和连接插板3组成,前纵梁11和后纵梁12在横向错开偏置,并在纵向形成一段重叠组合区,在重叠区分别将上下连接插板3的两侧边沿插入前纵梁1和后纵梁2的侧面上的连接插板槽并焊接固定,形成组合式纵梁;

所述前纵梁1和后纵梁2的重叠组合区布置一组电池仓预留孔5,电池舱6通过该预留孔分别与前纵梁1和后纵梁2榫卯配合连接;

所述前纵梁1和后纵梁2为截面相同的多腔体铝型材,其最上方和最下方的腔体侧面设置连接插板槽,连接插板3与槽之间通过焊接连接边缘处固定;

所述前纵梁1和后纵梁2的腔体中,长腔体的两侧设置若干加强肋;

所述前纵梁1和后纵梁2上预留横梁4的穿孔,纵梁与横梁4之间采用穿榫结构连接,横梁4型材截面设置同样的连接插板槽,与连接插板3的端边连接,并通过焊接连接边缘处固定。

实施例2

与实施例1不同之处在于:所述前纵梁1和后纵梁2的重叠组合区布置二组电池仓预留孔5,两个电池舱6通过该预留孔分别与前纵梁11和后纵梁12榫卯配合连接。

应用实施例:

本发明铝型材采用均使用6005A-T6材料进行加工制造,组合纵梁总长为5800mm,前纵梁长度3000mm,后纵梁长度4300mm,两者结合部长1300mm;

对比例:相同纵梁截面通长6000mm的纵梁:

挤压工序成品率:铝锭投入总重量/最终成品铝材重量*100%。

究其原因,是在于型材定尺缩短后,生产计算铸锭长度更灵活,可以调整铸锭长度的范围更宽,进而使用更长的铝铸锭进入挤压机挤压生产,减少了挤压铸锭压余总重量;其次,挤压型材定尺锯切后,如在生产过程产生某处缺陷(磕碰伤等),可以将原来的长定尺4300mm型材改锯成短定尺3000mm型材,或者将缺陷处避开,将剩余长度灵活锯切成适合定尺使用。

应用实施例2:

本发明实施例1的铝型材采用均使用6005A-T6材料进行加工制造,组合纵梁总长为5800mm,前纵梁长度3000mm,后纵梁长度4300mm,两者结合部长1300mm;两根前纵梁间距673mm,两根后纵梁间距1138mm。

对比例:采用单根型材进行辊弯成型,两根纵梁前部间距673mm,纵梁后部间距1138mm,三辊辊弯机辊弯,纵梁中部滚弯呈S型。型材长度6000mm,辊弯模具费30万元/套。

将单根滚弯车架纵梁与本发明组合纵梁进行比较:纵梁型材米重为:7.283kg/m,

注:成本包含材料成本,挤压生产成本,机加工成本和型材滚弯成本,未含滚弯模具平摊成本。

由此可见,算上滚弯成本后,滚弯纵梁的制造成本还稍稍略高于组合纵梁成本,且还未计算滚弯模具的平摊成本。

将对比例的滚弯纵梁与本发明实施例1的组合纵梁同样加入其它的杆件组成车架,然后进行抗扭拧测试:

以上扭转刚度实验过程遵循《普通乘用车白车身扭转刚度试验方法》2020年征求意见稿中的实验方法:

满足 JB/T 7974-1999 的要求的测试装置,白车身与模拟悬架之间采用球铰接,车身底部共左右对称设置20个测点,最大加载载荷取整车最大加载载荷的四分之一;

顺指针加载至最大载荷----卸载----逆时针加载至最大载荷----卸载----静置消除弹性变形----顺时针加载至最大载荷30%----卸载----逆时针加载至最大载荷30%----卸载-----静置消除弹性变形----顺时针分级加载----卸载消除弹性变形----逆时针加载至最大载荷30%----卸载-----逆时针分级加载----卸载消除弹性变形----重复若干次步骤6-16,至少2次。

计算公式:扭转刚度=车身所承受载荷/前后悬架横截面上的扭转角之差的绝对值

由此可见,使用了组合纵梁的车架,虽然在重量上稍重于折弯纵梁车架,但是在抗扭拧能力方面却得到极大的提高。

- 铝合金车架组合式纵梁

- 一种用于铝合金车架的纵梁总成及包括该纵梁总成的车架