一种阀体铸造成型后表面精加工设备

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及阀体铸造成型后表面精加工技术领域,特别涉及一种阀体铸造成型后表面精加工设备。

背景技术

阀门是用来开闭管路、控制流向、调节和控制输送介质的参数(温度、压力和流量)的管路附件,阀门也是流体输送系统中的控制部件,具有截止、调节、导流、防止逆流、稳压、分流或溢流泄压等功能,用于流体控制系统的阀门,从最简单的截止阀到极为复杂的自控系统中所用的各种阀门,其品种和规格相当繁多,阀门可用于控制空气、水、蒸汽、各种腐蚀性介质、泥浆、油品、液态金属和放射性介质等各种类型流体的流动,而阀门中主要零部件就是阀体,阀体是根据压力等级有不同的机械制造方法,例如:铸造、锻造等,铸造成型的阀体脱模之后会有浇注口留在上面,为了不影响阀体的使用,所以要将阀体上的浇注口切除,切除之后由于切除的部分不平整,所以还需要对切除的部分进行精加工处理。

但在阀体铸造成型后表面精加工过程中可能会遇到以下问题:1、在对阀体进行切除浇注口加工时,由于阀体本身的结构原因导致固定不稳定,造成在切割时阀体产生左右晃动,从而导致切割口位置切割不准确,影响阀体铸造的质量。

2、传统的阀体切割位置与阀体放置位置之间的距离是固定的,导致在对不同尺寸的阀体进行切割时,且不能根据需要进行调节切割深度,切割之后还要用锉刀对浇注口进行再次加工,增加工人的劳动强度,降低了生产效率。

发明内容

为了弥补现有技术的不足,本发明提供了一种阀体铸造成型后表面精加工设备。

本发明所要解决其技术问题所采用以下技术方案来实现:一种阀体铸造成型后表面精加工处理设备,包括底板、工作台、固定机构、切除机构和打磨机构,所述的底板的上端面安装有工作台,底板的上端面设置有固定机构与切除机构,切除机构位于固定机构的后侧,切除机构上设置有打磨机构。

所述的固定机构包括支撑板、双向螺纹杆、圆形孔、一号正反转电动机、导向轴、带动板、推动杆、固定筒、弧形槽、限位槽、复位弹簧杆、推板、连接板、弧形卡板、挤压弹簧杆、挤压杆、垫板、电磁铁、圆盘和转动杆,所述的底板的上端面左右对称安装有支撑板,支撑板位于工作台的左右两侧,支撑板转动连接有双向螺纹杆,工作台的右端面开设有圆形孔,双向螺纹杆贯穿圆形孔,右侧的支撑板上安装有一号正反转电动机,双向螺纹杆的右端贯穿支撑板与一号正反转电动机的输出轴相连接,左右两个支撑板的相对面均固定安装有导向轴,左右两个导向轴与双向螺纹杆之间均设置有带动板,带动板与双向螺纹杆之间螺接,左右带动板靠近工作台的端面均通过推动杆安装有固定筒,固定筒由端盖与圆筒组成,固定筒外壁沿周向等距离开设有弧形槽,弧形槽与固定筒内壁连通,固定筒的内壁左右两端沿周向等距离开设有限位槽,限位槽内通过复位弹簧杆安装有推板,推板上通过连接板安装有弧形卡板,弧形卡板与弧形槽之间滑动连接,固定筒内壁靠近推动杆的端面通过挤压弹簧杆安装有挤压杆,挤压杆贯穿固定筒远离推动杆的一端后安装有垫板,左右两个垫板上分别安装有磁性相斥的电磁铁,挤压杆上固定套设有圆盘,圆盘靠近挤压弹簧杆的端面与推板之间铰接有转动杆,推板挤压复位弹簧杆进行收缩,推板移动的同时通过连接板推动弧形卡板向外侧进行移动,弧形卡板移动对阀体的内壁进行卡紧固定,避免了在进行阀体浇注口切割时产生移动的状况。

所述的切除机构包括立板、导杆、一号螺纹杆、二号正反转电动机、矩形盒、L型板、转动轴、切割刀和驱动电动机,所述的底板的上端左右对称安装有立板,立板之间前后对称共同固定安装有导杆,立板之间转动连接有一号螺纹杆,一号螺纹杆位于前后导杆之间,其中一个立板上通过电动机座安装有二号正反转电动机,一号螺纹杆贯穿立板与二号正反转电动机的输出轴相连接,导杆与一号螺纹杆上设置有矩形盒,矩形盒与一号螺纹杆螺接,矩形盒内设置有L型板,L型板的前端面转动连接有转动轴,转动轴的前端安装有切割刀,L型板的后端面通过电动机座安装有驱动电动机,转动轴的后端贯穿L型板与驱动电动机的输出轴相连接。

其中,所述的打磨机构包括转轴、打磨轮和皮带,所述的L型板的前端面转动连接有转轴,转轴的前端设置有打磨轮,打磨轮位于切割刀的左侧,转轴与转动轴上均固定套设有带轮,带轮之间共同通过皮带传动连接,切割刀在转动轴与一号螺纹杆的带动下进行移动切割,切割刀移动切割之后,打磨轮将切割口进行打磨处理,避免有毛刺残留在阀体上。

其中,所述的矩形盒的前后内壁之间左右对称固定安装有导向杆,导向杆贯穿L型板的下端,矩形盒的前后内壁之间转动连接有二号螺纹杆,二号螺纹杆与L型板螺接,二号螺纹杆位于左右两个导向杆之间,二号螺纹杆的后端贯穿矩形盒安装有转动把,二号螺纹杆进行转动带动矩形盒内的L型板进行移动,从而带动切割刀与打磨轮进行移动,调节切割刀与阀体之间的间距,从而能准确的对阀体进行切割与打磨。

其中,所述的工作台的上端面安装有三个支撑架,支撑架分别位于工作台的上端面的左右两侧和后侧,且位于后侧的支撑架与工作台之间固定连接,支撑架上开设有U型槽,工作台的上端面开设有阶梯槽,四个阶梯槽呈矩阵排布,阶梯槽内滑动连接有T型板,前后两个T型板为一组,左右两组T型板的上端面分别与左右两侧的支撑板下端面相连接,支撑架便于对阀体放置时的位置进行定位。

其中,所述的工作台的后端面开设有斜槽,斜槽为向后方倾斜设置,斜槽位于工作台的上端面后侧固定连接的支撑架后侧,斜槽便于阀体上切下的浇注口进行导向下落,

其中,所述的底板上设置有废料盒,废料盒位于工作台的后端面,且位于导杆的下方,废料盒对切下的浇注口进行收集。

其中,所述的导向轴靠近工作台的一端安装有挡板,挡板对带动板进行限位。

其中,所述的弧形卡板远离连接板的端面安装有橡胶垫,橡胶垫避免弧形卡板将阀体卡伤。

此外,本发明还提供了一种阀体铸造成型后表面精加工的方法,由上述阀体铸造成型后表面精加工处理设备配合完成,包括以下步骤:S1、放置:左右两侧的支撑架为可以移动式的,便于对不同尺寸的阀体进行放置,当支撑架的位置调节完成之后,将阀体的端口放在U型槽。

S2、固定:电磁铁通电之后通过相斥的作用推动左右两个挤压杆挤推挤压弹簧杆进行收缩,挤压杆移动带动圆盘进行移动,圆盘移动通过转动杆推动推板向外侧进行移动,同时推板挤压复位弹簧杆进行收缩,推板移动的同时通过连接板推动弧形卡板向外侧进行移动,弧形卡板移动对阀体的内壁进行卡紧固定。

S3、切割打磨:一号螺纹杆转动带动矩形盒进行移动,从而使得切割刀在转动轴与一号螺纹杆的带动下进行移动切割,切割刀移动切割之后,打磨轮将切割口进行打磨处理。

S4、取下:切割打磨完成之后,电磁铁断电,从而使得弧形卡板不再对阀体进行限位,然后再启动一号正反转电动机反转,使得双向螺纹杆通过带动板带动固定筒、挤压杆、垫板、电磁铁从阀体内移出,然后将阀体取下。

有益效果:1、本发明采用的固定机构通过弧形卡板直接卡入阀体的左右两个端口处进行固定,避免了阀体的浇注口在进行切割时产生左右晃动,从而提高了阀体的浇注口切割位置的准确性,同时采用的切除机构和打磨机构的位置是可以进行调节的,可以根据阀体的尺寸进行调节位置,从而避免了对浇注口再次加工,以免造成工人的劳动强度增加的现象,进而提高了生产效率。

2、本发明所述的推板移动的同时通过连接板推动弧形卡板向外侧进行移动,弧形卡板移动对阀体的内壁进行卡紧固定,避免了在进行阀体浇注口切割时产生移动的状况。

3、本发明所述的二号螺纹杆进行转动带动矩形盒内的L型板进行移动,从而带动切割刀与打磨轮进行移动,调节切割刀与阀体之间的间距,从而能准确的对阀体进行切割与打磨。

附图说明

下面结合附图和实施例对本发明进一步说明。

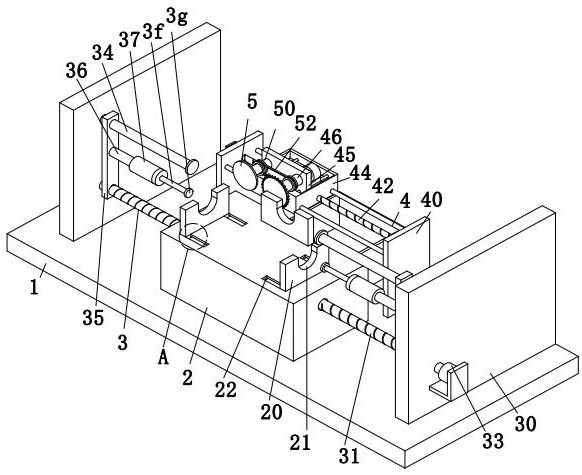

图1是本发明的第一立体结构示意图(从前往后看)。

图2是本发明图1的A处局部放大图。

图3是本发明的第二立体结构示意图(从后往前看)。

图4是本发明固定机构的主剖视图。

图5是本发明的主剖视图。

图6是本发明图5的B处局部放大图。

图7是本发明阀体的立体结构示意图。

具体实施方式

下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

如图1至图7所示,一种阀体铸造成型后表面精加工处理设备,包括底板1、工作台2、固定机构3、切除机构4和打磨机构5,所述的底板1的上端面安装有工作台2,底板1的上端面设置有固定机构3与切除机构4,切除机构4位于固定机构3的后侧,切除机构4上设置有打磨机构5。

所述的固定机构3包括支撑板30、双向螺纹杆31、圆形孔32、一号正反转电动机33、导向轴34、带动板35、推动杆36、固定筒37、弧形槽38、限位槽39、复位弹簧杆3a、推板3b、连接板3c、弧形卡板3d、挤压弹簧杆3e、挤压杆3f、垫板3g、电磁铁3h、圆盘3k和转动杆3m,所述的底板1的上端面左右对称安装有支撑板30,支撑板30位于工作台2的左右两侧,支撑板30转动连接有双向螺纹杆31,工作台2上开设有圆形孔32,且双向螺纹杆31贯穿圆形孔32设置,右侧的支撑板30上安装有一号正反转电动机33,双向螺纹杆31的右端贯穿支撑板30与一号正反转电动机33的输出轴固定连接,左右两个支撑板30的相对面均固定安装有导向轴34,左右两个导向轴34与双向螺纹杆31之间均设置有带动板35,带动板35与双向螺纹杆31之间螺接,左右的带动板35靠近工作台2的端面均通过推动杆36安装有固定筒37,固定筒37由端盖与圆筒组成,固定筒37外壁沿周向等距离开设有弧形槽38,弧形槽38与固定筒37内壁连通,固定筒37的内壁左右两端沿周向等距离开设有限位槽39,限位槽39内通过复位弹簧杆3a安装有推板3b,推板3b上通过连接板3c安装有弧形卡板3d,弧形卡板3d与弧形槽38之间滑动连接,固定筒37内壁靠近推动杆36的端面通过挤压弹簧杆3e安装有挤压杆3f,挤压杆3f贯穿固定筒37远离推动杆36的一端后安装有垫板3g,左右两个垫板3g上分别安装有磁性相斥的电磁铁3h,挤压杆3f上固定套设有圆盘3k,圆盘3k靠近挤压弹簧杆3e的端面与推板3b之间铰接有转动杆3m,具体工作时,将脱模冷却之后的阀体放到工作台2上,然后启动一号正反转电动机33正转,一号正反转电动机33带动双向螺纹杆31进行转动,双向螺纹杆31带动左右两侧的带动板35向工作台2进行移动,带动板35移动的同时通过推动杆36推动固定筒37进行移动,固定筒37移动进入到阀体左右两侧的圆孔内,当固定筒37上的弧形卡板3d移动到阀体内之后,一号正反转电动机33停止工作,然后电磁铁3h通电,电磁铁3h通电之后通过相斥的作用推动左右两个挤压杆3f挤推挤压弹簧杆3e进行收缩,挤压杆3f移动带动圆盘3k进行移动,圆盘3k移动通过转动杆3m推动推板3b向外侧进行移动,同时推板3b挤压复位弹簧杆3a进行收缩,推板3b移动的同时通过连接板3c推动弧形卡板3d向外侧进行移动,弧形卡板3d移动对阀体靠近内壁口进行卡紧固定,避免了在进行阀体浇注口切割时产生移动的状况,当阀体的浇注口切割与打磨之后,电磁铁3h断电,挤压杆3f在挤压弹簧杆3e的作用下进行复位,同时复位弹簧杆3a带动推板3b进行复位,从而使得弧形卡板3d不再对阀体进行限位,然后再启动一号正反转电动机33反转,使得双向螺纹杆31通过带动板35带动固定筒37、挤压杆3f、垫板3g、电磁铁3h从阀体内移出,然后将阀体取下。

所述的切除机构4包括立板40、导杆41、一号螺纹杆42、二号正反转电动机43、矩形盒44、L型板45、转动轴46、切割刀47和驱动电动机48,所述的底板1的上端左右对称安装有立板40,立板40之间前后对称共同固定安装有导杆41,立板40之间转动连接有一号螺纹杆42,一号螺纹杆42位于前后导杆41之间,其中一个立板40上通过电动机座安装有二号正反转电动机43,一号螺纹杆42贯穿立板40与二号正反转电动机43的输出轴相连接,导杆41与一号螺纹杆42上设置有矩形盒44,矩形盒44与一号螺纹杆42螺接,矩形盒44内设置有L型板45,L型板45的前端面转动连接有转动轴46,转动轴46的前端安装有切割刀47,L型板45的后端面通过电动机座安装有驱动电动机48,转动轴46的后端贯穿L型板45与驱动电动机48的输出轴相连接。

所述的打磨机构5包括转轴50、打磨轮51和皮带52,所述的L型板45的前端面转动连接有转轴50,转轴50的前端设置有打磨轮51,打磨轮51位于切割刀47的左侧,转轴50与转动轴46上均固定套设有带轮,带轮之间共同通过皮带52传动连接,工作时,当阀体固定之后,启动二号正反转电动机43与驱动电动机48,驱动电动机48通过转动轴46带动切割刀47进行转动,转动轴46转动通过皮带52带动转轴50进行转动,转轴50转动带动打磨轮51进行转动,同时二号正反转电动机43转动带动一号螺纹杆42进行转动,一号螺纹杆42转动带动矩形盒44进行移动,从而使得切割刀47在转动轴46与一号螺纹杆42的带动下进行移动切割,切割刀47移动切割之后,打磨轮51将切割口进行打磨处理,避免有毛刺残留在阀体上。

所述的矩形盒44的前后内壁之间左右对称固定安装有导向杆440,导向杆440贯穿L型板45的下端,矩形盒44的前后内壁之间转动连接有二号螺纹杆441,二号螺纹杆441与L型板45螺接,二号螺纹杆441位于左右两个导向杆440之间,二号螺纹杆441的后端贯穿矩形盒44安装有转动把442,工作时,当切割刀47与固定的阀体之间的距离需要进行调节间距时,通过转动转动把442带动二号螺纹杆441进行转动,二号螺纹杆441进行转动带动矩形盒44内的L型板45进行移动,从而带动切割刀47与打磨轮51进行移动,调节切割刀47与阀体之间的间距,从而能准确的对阀体进行切割与打磨。

所述的工作台2的上端面安装有三个支撑架20,支撑架20分别位于工作台2的上端面的左右两侧和后侧,且位于后侧的支撑架20与工作台2之间固定连接,支撑架20上开设有U型槽21,工作台2的上端面开设有阶梯槽22,四个阶梯槽22呈矩阵排布,阶梯槽22内滑动连接有T型板23,前后两个T型板23为一组,左右两组T型板23的上端面分别与左右两侧的支撑板30下端面相连接,工作时,T型板23为倾斜放入阶梯槽22内进行安装,支撑架20便于对阀体放置时的位置进行定位,左右两侧的支撑架20为可以移动式的便于对不同尺寸的阀体进行放置,放置阀体时将阀体的端口放在U型槽21处。

所述的工作台2的后端面开设有斜槽24,斜槽24为向后方倾斜设置,斜槽24位于工作台2的上端面后侧固定连接的支撑架20后侧,斜槽24便于阀体上切下的浇注口进行导向下落。

所述的底板1上设置有废料盒10,废料盒10位于工作台2的后端面,且位于导杆41的下方,废料盒10对切下的浇注口进行收集。

所述的导向轴34靠近工作台2的一端安装有挡板340,挡板340对带动板35进行限位。

所述的弧形卡板3d远离连接板3c的端面安装有橡胶垫341,橡胶垫341避免弧形卡板3d将阀体卡伤。

此外,本发明还提供了一种阀体铸造成型后表面精加工的方法,由上述阀体铸造成型后表面精加工处理设备配合完成,包括以下步骤:S1、放置:左右两侧的支撑架20为可以移动式的便于对不同尺寸的阀体进行放置,当支撑架20的位置调节完成之后,将阀体的端口放在U型槽21。

S2、固定:启动一号正反转电动机33正转,一号正反转电动机33带动双向螺纹杆31进行转动,双向螺纹杆31带动左右两侧的带动板35向工作台2进行移动,带动板35移动的同时通过推动杆36推动固定筒37进行移动,固定筒37移动进入到阀体左右两侧的圆孔内,当固定筒37上的弧形卡板3d移动到阀体内之后,一号正反转电动机33停止工作,然后电磁铁3h通电,电磁铁3h通电之后通过相斥的作用推动左右两个挤压杆3f挤推挤压弹簧杆3e进行收缩,挤压杆3f移动带动圆盘3k进行移动,圆盘3k移动通过转动杆3m推动推板3b向外侧进行移动,同时推板3b挤压复位弹簧杆3a进行收缩,推板3b移动的同时通过连接板3c推动弧形卡板3d向外侧进行移动,弧形卡板3d移动对阀体的内壁进行卡紧固定。

S3、切割打磨:当阀体固定之后,启动二号正反转电动机43与驱动电动机48,驱动电动机48通过转动轴46带动切割刀47进行转动,转动轴46转动通过皮带52带动转轴50进行转动,转轴50转动带动打磨轮51进行转动,同时二号正反转电动机43转动带动一号螺纹杆42进行转动,一号螺纹杆42转动带动矩形盒44进行移动,从而使得切割刀47在转动轴46与一号螺纹杆42的带动下进行移动切割,切割刀47移动切割之后,打磨轮51将切割口进行打磨处理。

S4、取下:切割打磨完成之后,电磁铁3h断电,挤压杆3f在挤压弹簧杆3e的作用下进行复位,同时复位弹簧杆3a带动推板3b进行复位,从而使得弧形卡板3d不再对阀体进行限位,然后再启动一号正反转电动机33反转,使得双向螺纹杆31通过带动板35带动固定筒37、挤压杆3f、垫板3g、电磁铁3h从阀体内移出,然后将阀体取下。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种阀体铸造成型后表面精加工设备

- 一种铸造件浇注成型后表面精加工处理系统及处理工艺